选矸机械臂刚柔耦合动力学分析

2022-06-21周志宏彭金艳李琳琳杨胜兵

周志宏 彭金艳 李琳琳 杨胜兵

摘要:选矸机械臂的组成关节在进行作业活动时存在弹性形变的现象,会影响到其整个作业轨迹的位置精度和控制的实时性与准确性。针对所设计的4R选矸机械臂,首先建立其刚柔耦合动力学的理论模型,并在理论模型的基础上通过使用CAD软件SolidWorks与动力学仿真软件ADAMS完成机械臂作业时的刚柔耦合动力学联合仿真得到了其动态变形误差数据。仿真表明机械臂末端的位移误差在0.2~0.7 mm有规律的上下浮动,当机械臂末端位移到最低处时产生的位移误差达到最大,且位移误差每两秒为一个变化周期,为后续的结构优化和控制系统的设计提供了参考依据。

关键词:选矸机械臂;刚柔耦合;ADAMS;柔性关节

中图分类号:TP242.2

文献标识码:A文章编号:1001-5922(2022)06-0168-04

Dynamic analysis of rigid-flexible coupling of waste manipulator

ZHOU Zhihong PENG Jinyan LI Linlin YANG Shengbing

(

1. Hunan Sanyi Industry Vocational and Technical College, Changsha 410129, China; 2. School of Automobile Engineering, Wuhan University of Technology, Wuhan 430070, China

)

Abstract: The component joints of the gangue selection manipulator are elastically deformed during work activities, which will affect the position accuracy of the entire work trajectory and the real-time and accuracy of control. For the designed 4R gangue selection manipulator, firstly establish its rigid-flexible coupling dynamics theoretical model, and use CAD software SolidWorks and dynamics simulation software ADAMS on the basis of the theoretical model to complete the rigid-flexible coupling dynamics of the manipulator. The dynamic deformation error data is obtained by the joint simulation. The simulation shows that the displacement error of the end of the robotic arm fluctuates regularly between 0.2 and 0.7 mm. When the end of the robotic arm is displaced to the lowest point, the displacement error will reach the maximum, and the displacement error will change every two seconds. It provides a reference basis for subsequent structural optimization and control system design.

Key words:gangue selection manipulator; rigid-flexible coupling; ADAMS; flexible joints

选矸机械臂的组成连杆和转动关节都具有一定程度的柔性,在进行作业的时候会发生弹性变形,这严重影响到其整个运动轨迹的位置精度和控制的实时性与准确性[1]。侯小雨建立了将串联机器人关节柔性考虑在内的动力学模型研究了影响末端定位精度的因素[2];陈宵燕建立了一种包含几何与柔性误差的串联机器人刚柔耦合位置误差模型并提出了相应的精度提高策略[3]

本文针对所设计的4R选矸机械臂,通过ADAMS中的扭簧功能建立其刚性连杆-柔性转动关节刚柔耦合系统对作业过程中的动态响应做了研究,通过对比柔性关节-刚性连杆模型和刚体模型的仿真数据得到了其运动变形误差数据,为后续的结构优化和控制系统的设计提供了参考依据。

1刚柔耦合动力学建模

1.1机械结构设计

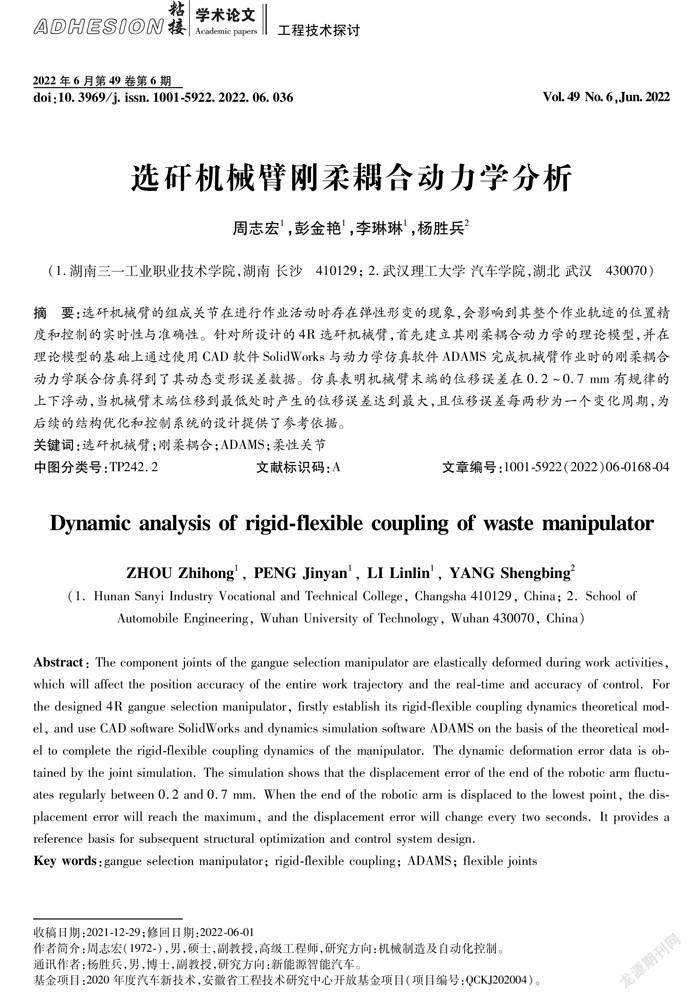

所设计的4R选矸机械臂主要由底座、旋转平台、大臂、肘关节、小臂、腕关节等主要部分组成且各个组件设置旋转副进行连接。通过各个旋转关节间的配合转动来实现机械臂一系列的动作。机械臂采用伺服电机驱动并将伺服电机及相关线路放置于机械臂内部来提高空间利用率,且整机材料为7075铝合金以保证满足工作需求强度的前提下实现机械臂的轻量化,具体模型结构如图1所示。

1.2刚柔耦合动力学建模

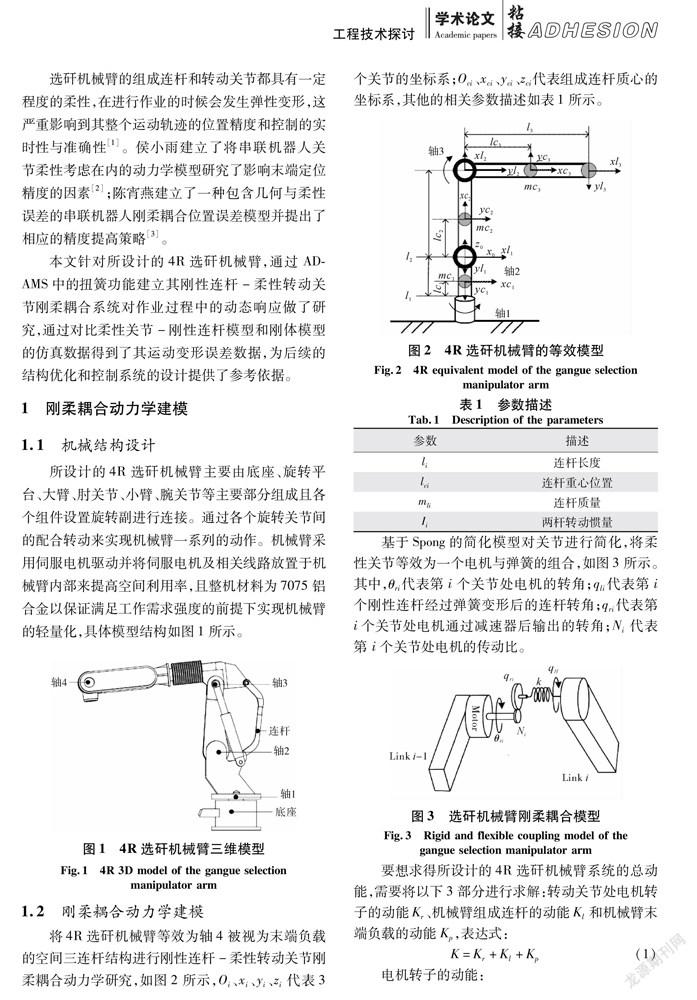

将4R选矸机械臂等效为轴4被视为末端负载的空间三连杆结构进行刚性连杆-柔性转动关节刚柔耦合动力学研究,如图2所示,O、x、y、z代表3個关节的坐标系;O、x、y、z代表组成连杆质心的坐标系,其他的相关参数描述如表1所示。

基于Spong的简化模型对关节进行简化,将柔性关节等效为一个电机与弹簧的组合,如图3所示。其中,θ代表第i个关节处电机的转角;q代表第i个刚性连杆经过弹簧变形后的连杆转角;q代表第i个关节处电机通过减速器后输出的转角;N代表第 i个关节处电机的传动比。

要想求得所设计的4R选矸机械臂系统的总动能,需要将以下3部分进行求解:转动关节处电机转子的动能K、机械臂组成连杆的动能K和机械臂末端负载的动能K,表达式:

2机械臂刚体模型和柔性关节-刚性连杆模型的建立

2.1刚体模型的建立

在4R选矸机械臂的三维实体建模方面,ADAMS无法满足其建模需求,因此需要借助专业的CAD软件对机械臂进行建模,然后通过文件转换接口导入ADAMS中进行分析。首先通过Solidworks对4R选矸机械臂主要运动部件的实体部分完成三维建模并另存为*.x_t格式的传递文件进行数据转换后导入ADAMS中,之后对导入的模型依次进行结构简化和质量、材料和颜色等相关属性的重新定义,最后在关节处分别添加转动副并在对整机添加Y轴负方向重力加速度[7-9]。

此时需要利用ADAMS中tools/model verify命令对所建立的刚体模型進行检查,并得到反馈模型相关信息的对话框。最后设置适当的步长和仿真时间,检验模型在自身重力作用下所建立的模型是否正确,得到4R选矸机械臂的刚体模型。

2.2柔性关节-刚性连杆模型的建立

在ADAMS中构建柔性关节的方法有两种,本文通过添加扭转弹簧的方式来构建机械臂的柔性关节。由于在ADAMS中存在相对旋转关系的两个零件之间只能添加一个转动副,所以需要在机械臂的组成连杆间构建出一个虚拟圆盘。虚拟圆盘与转动关节的旋转轴输入端用转动副进行连接并添加驱动,使用转动副将虚拟圆盘与转动关节的旋转轴输出端进行连接并添加一个卷曲弹簧,通过卷曲弹簧带动与转动关节的旋转轴输出端相连的组成杆件转动,具体如图4所示。

3刚柔耦合动力学仿真

在机械臂实际运动过程中需要对其进行规划,本文通过ADAMS对其机械臂每个关节进行运动规划。在图2中轴1、轴2和轴3此3处分别设定驱动,驱动函数分别为:

60dsin18dtime+90d-60d-15dsin180dtime-90d-15d15dsin180dtime-90d+15d

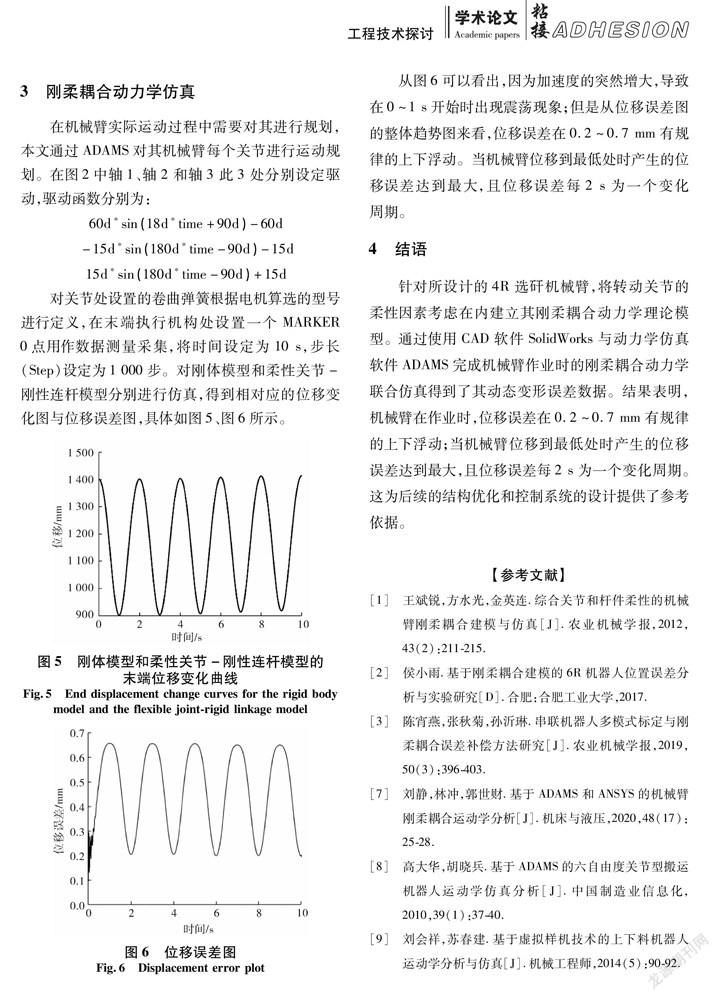

对关节处设置的卷曲弹簧根据电机算选的型号进行定义,在末端执行机构处设置一个MARKER 0点用作数据测量采集,将时间设定为10 s,步长(Step)设定为1 000步。对刚体模型和柔性关节-刚性连杆模型分别进行仿真,得到相对应的位移变化图与位移误差图,具体如图5、图6所示。

从图6可以看出,因为加速度的突然增大,导致在0~1 s开始时出现震荡现象;但是从位移误差图的整体趋势图来看,位移误差在0.2~0.7 mm有规律的上下浮动。当机械臂位移到最低处时产生的位移误差达到最大,且位移误差每2 s为一个变化周期。

4结语

针对所设计的4R选矸机械臂,将转动关节的柔性因素考虑在内建立其刚柔耦合动力学理论模型。通过使用CAD软件SolidWorks与动力学仿真软件ADAMS完成机械臂作业时的刚柔耦合动力学联合仿真得到了其动态变形误差数据。结果表明,机械臂在作业时,位移误差在0.2~0.7 mm有规律的上下浮动;当机械臂位移到最低处时产生的位移误差达到最大,且位移误差每2 s为一个变化周期。这为后续的结构优化和控制系统的设计提供了参考依据。

【参考文献】

[1]王斌锐,方水光,金英连.综合关节和杆件柔性的机械臂刚柔耦合建模与仿真[J].农业机械学报,2012,43(2):211-215.

[2]侯小雨.基于刚柔耦合建模的6R机器人位置误差分析与实验研究[D].合肥:合肥工业大学,2017.

[3]陈宵燕,张秋菊,孙沂琳.串联机器人多模式标定与刚柔耦合误差补偿方法研究[J].农业机械学报,2019,50(3):396-403.

[7]刘静,林冲,郭世财.基于ADAMS和ANSYS的机械臂刚柔耦合运动学分析[J].机床与液压,2020,48(17):25-28.

[8]高大华,胡晓兵.基于ADAMS的六自由度关节型搬运机器人运动学仿真分析[J].中国制造业信息化,2010,39(1):37-40.

[9]刘会祥,苏春建.基于虚拟样机技术的上下料机器人运动学分析与仿真[J].机械工程师,2014(5):90-92.