基于DOE的压力传感器螺纹型芯体粘接技术研究

2022-06-21甘茂锐张朝霞

甘茂锐 张朝霞

摘要:航空发动机领域压力传感器的实际工况恶劣且环境条件苛刻,其接管嘴与螺纹型芯体的粘接密封技术属压力传感器生产制造的关键工艺技术。为实现粘接强度高、耐久性长、耐温性能优良的要求,设计了以粘接接头结构、胶粘劑类型、涂覆位置为因子的试验设计方案(DOE)。通过DOE分析,获得了压力传感器接管嘴与螺纹型芯体粘接工艺因子对粘接质量的影响程度,并通过泄漏率指标测量与耐压过压、温度冲击、振动环境试验对压力传感器进行数据测试与考核验证,确认了最佳工艺方案。

关键词:实验设计法(DOE);航空发动机;压力传感器;接管嘴;螺纹型芯体;粘接

中图分类号:TP212

文献标识码:B文章编号:1001-5922(2022)06-0029-06

Research on thread core bonding technology of pressure sensor based on DOE

GAN Maorui, ZHANG Zhaoxia

(AECC Aero Engine Control System Institute, Wuxi 214063, Jiangsu China

)

Abstract:The actual working conditions of pressure sensors in the field of aeroengine are harsh and the environmental conditions are strict. The bonding and sealing technology between nozzles and thread cores is the key technology in the production and manufacture of pressure sensors. In order to meet the requirements of high bonding strength, long durability and excellent temperature resistance, a DOE scheme was designed with bonding structure, adhesive type and coating position as factors. Through DOE analysis, the influence of the bonding process factors on the bonding quality of the pressure sensor nozzle and the thread core was obtained, and the pressure sensor was tested and verified by the leakage rate index measurement and pressure overpressure, temperature shock, vibration environmental test, and finally confirmed the best process scheme.

Key words:Design of Experiments(DOE); aeroengine; pressure sensor; nozzle; thread core; adhesive

粘接技术是利用胶粘剂将相同或不同材料连接成为一个连续、牢固、稳定的整体的一种工艺方法[1],金属粘接技术具有工艺简单、密封防腐性能好、可提高疲劳寿命、可减轻质量等特点[2-3]。相比于铆接、焊接等传统工艺,因焊接、铆接容易产生应力集中和变形[4],且本身工艺复杂,在某些特殊的领域已被粘接工艺逐渐取代[5]。目前传感器生产制造中,粘接技术应用非常普遍,基于传感器行业小型化、轻量化与可靠性趋势[6],粘接工艺技术作为螺纹型机械接口最主要的封装密封形式,具有不可取代的特点。

本文主要针对航空发动机领域压力传感器的接管嘴与螺纹型芯体的粘接密封技术,航空发动机领域压力传感器的实际工况复杂多变,需满足高负荷、高温、高压、高速、高振动、高疲劳寿命等恶劣与苛刻的环境条件。该工艺属压力传感器生产制造的关键工艺技术,是产品试制成功的重要环节,该工艺环节的典型故障模式为:由于工艺不成熟,在受到实际使用过程中环境条件变化的影响,传感器所用的胶粘剂容易产生热应力失效,导致密封性能下降[7],未能有效密封,致使接管嘴感受到的压力大部分泄露,因而测得的压力未能真实反映所测量的压力,最终导致压力传感器失效。

1压力传感器螺纹型芯体粘接

1.1粘接接头

粘接接头即为压力传感器的接管嘴与螺纹型芯体,接管嘴材料为316L不锈钢,芯体的材料为15-5PH不锈钢,结构尺寸如图1所示,均属具有代表性的典型结构。

1.2胶粘剂选择

考虑到航空发动机领域压力传感器的实际工况恶劣且环境条件苛刻。胶粘剂的选择有如下几点要求。

1.2.1耐温性能优良

耐温性能包括两个方面:一方面是耐高温性能,一般胶粘剂的粘接强度会随着温度的升高而下降,达到一定温度时胶粘剂甚至会失去粘接能力;另一方面是耐低温性能,它同样会影响胶粘剂的粘接强度。所以要求粘接剂具有良好的使用温度,以适应产品不同的工况要求。典型航空发动机领域压力传感器的温度要求为-55~150 ℃。

1.2.2粘接的耐久性要长

耐久性是指粘接结构能长期正常使用的期限,其受多种因子的影响,主要有胶粘剂的老化性能、表面处理的质量和环境因子等。环境因子要求胶粘剂具备好的耐热性、耐寒性、耐水性、耐光性、耐介质性、耐候性等。CF17BD0E-6054-4481-9117-7A94CABA9EEB

1.2.3工艺性

一方面是配胶,双组分胶粘剂在使用时必须按照规定的比例配胶,而单组分胶粘剂无配胶的步骤;另一方面是固化工艺,往往是固化温度越高,粘接强度越高,耐久性亦越好。

1.2.4粘接强度高

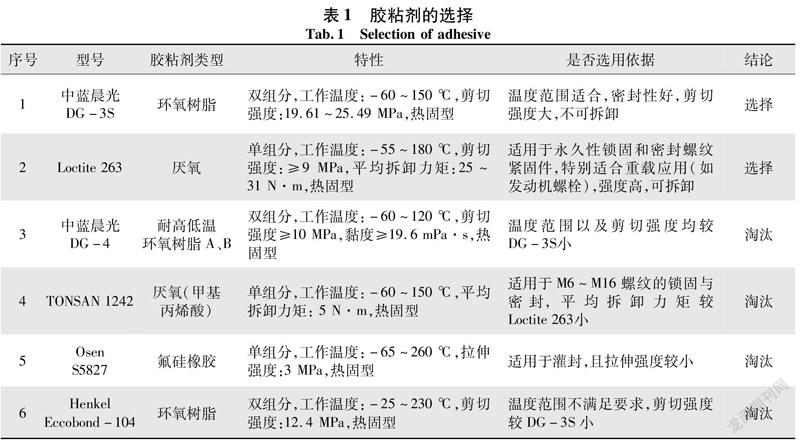

根据以上选型原则,结合实际使用需要,选择的胶粘剂如表1所示。最终选择中蓝晨光DG-3S和Loctite 263。

1.3被粘表面处理

对被粘物进行表面处理,主要是脱脂除油、除锈、粗化和表面活化等,可使被粘表面获得最佳的表面状态,有利于胶粘剂的充分浸润与黏附,获得良好的粘接效果。根据实践证明表面处理可提高粘接强度及其使用寿命。表面处理后,需尽快涂胶,不宜放置过久,因空气中的水分会使被粘物表面结成一薄层水膜,以及金属表层会迅速氧化而形成一薄层氧化膜,表层产生的水膜和氧化膜都会极大地影响粘接强度。

首先在化学试验台内用脱脂棉蘸取航空洗涤汽油或航空洗涤汽油与无水乙醇1∶1比例的混合液体擦拭接管嘴整体和螺纹型芯体整体,常温下晾干。晾干后在化学试验台内用脱脂棉蘸取无水乙醇擦拭接管嘴内螺纹与螺纹型芯体外螺纹,清洗后的零件在常温下晾干,最后放入100 ℃高温箱内烘30 min。清洗合格的判据为:外观观察必须保持清洁和干燥,去除油污并洗掉任何可能影响粘接的污染物。由于表面处理后需尽快涂胶,不宜放置过久,因而在烘干过程中,可同步进行下述步骤的配胶。

1.4配膠

配胶是针对双组分胶粘剂,一般A组分主要为粘料等,B组分主要为固化剂等。配胶时一定要严格按照所使用的胶粘剂的配比要求进行配胶,否则,将产生固化不完全或胶层变脆等后果。调配时应搅拌均匀,且配胶所用工具与容器必须干燥、洁净。单组分胶粘剂无需此过程。

对于单组分的Loctite 263,无需进行该步骤。而对于双组分的DG-3S,按双组分A∶B=1∶1的比例量取质量进行混合,并用玻璃棒充分搅拌均匀,配胶后必须在2 h内进行涂覆,由于该胶粘剂无填充剂,配置好的胶粘剂无须进行抽真空处理;否则,反而会使胶粘剂气泡数大量增多。

1.5涂胶与粘接

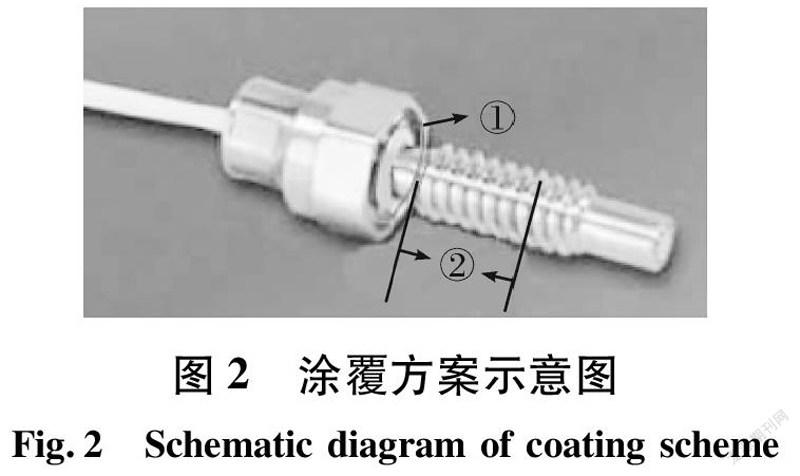

对被粘接表面涂胶,为防止包裹空气而形成气泡或气孔,涂胶时应朝一个方向移动,涂胶速度不能太快,以利于空气的排除,或在配胶完成后进行抽真空处理。涂胶应均匀,涂胶量以保证所需胶层厚度/位置为最佳。涂胶时应保证厚度、涂胶位置、连续性这3个关键要点。涂胶后的被粘表面相互粘接时,对于液状无溶剂的胶粘剂,应错动几次,以利于空气的排除与紧密接触,以及准确对位;涂覆方案如图2所示。

由图2可以看出,方案①为在螺纹型芯体的O型圈凹槽内涂胶;方案②为在螺纹型芯体图示的螺纹齿槽内涂胶。

将胶粘剂均匀、朝一个方向连续地涂覆。按图2方案①涂胶时,以胶粘剂涂覆连续且在凹槽内饱满为最佳。按图2方案②涂胶时,由不断进行“胶粘剂涂覆-粘接-拆开-胶粘剂清洗去除”的重复动作积累经验,最终以胶粘剂涂覆连续且涂覆后半圈(5~6圈)为最佳。

将压力传感器接管嘴与螺纹型芯体拧紧进行粘接,对于图2方案①涂胶,用体视显微镜从螺纹型芯体后端检查装配间隙处,有少量胶粘剂溢出为最佳。对于图2方案②涂胶,用体视显微镜从螺纹型芯体后端检查装配间隙处,无胶粘剂溢出为最佳。

1.6固化

固化是胶粘剂通过物理和化学作用,使其变为固体并具有一定强度的过程,它是获得良好粘接性能和密封性能的关键过程,只有完全固化其效果才能达到最大化。在固化时必须掌握好温度、时间、压力3要素,应根据胶粘剂的规定固化工艺进行。

DG-3S固化条件,在室温25 ℃条件下1~2 d或在高温60 ℃条件下1 h;Loctite 263的固化条件,在室温22 ℃条件下1~3 d,固化时必须保证接管嘴朝上放置。

2DOE方案

针对该工艺过程,可控因子/因素有:粘接接头

结构、胶粘剂类型、涂覆位置、固化条件、表面清洗、配胶、粘接;不可控因子/因素有:表面粗糙度、操作。可控因子中最重要3个因子为粘接接头结构、胶粘剂类型和涂覆位置,其余因子影响较小。固化条件根据选择的胶粘剂类型而定,胶粘剂确定后固化条件

也随之确定。表面清洗的方式方法较为固定统一。配胶也是根据选择的胶粘剂类型而定的,胶粘剂确定后相应的配胶方式也即确定。粘接与选择的粘接接头结构有关,不同的粘接接头对应不同的粘接方式。根据已有的1种粘接接头结构选择2种合适的胶粘剂(如表1);根据实际粘接情况结合经验确定2种涂覆位置(如图2)。粘接接头结构因子为1水平的,胶粘剂类型和涂覆位置因子均为2水平的,因而构成2个因子2水平DOE,且存在因子相互作用胶粘剂类型×涂覆方案,可列出有交互作用的全因子试验表L4(23),具体如表2所示。试验指标为泄漏率,泄漏率是指在已知泄漏处两侧压差的情况下,单位时间内流过漏泄处的给定温度的干燥气体量,是衡量粘接强度和密封性的重要指标。

3试验验证和结果

3.1试验验证

所用胶粘剂除了进行必要的试验及利用测试标准试件测试粘接强度外(胶粘剂说明书上有,如表1所示),在压力传感器实际生产和使用中,如何保证粘接质量是一个更为重要的问题。使用前虽然对胶粘剂进行了必要的物理、化学性能鉴定和标准试件粘接强度的测定,但它不能代替实际生产中被粘物粘接强度的检定。因为,虽然粘结剂相同,但粘接接头几何形状不同,涂覆方案不同,粘接强度即有所不同。

目前为止,尚无无损检测的标准试验方法。粘接强度是由胶粘剂与被粘物的粘附强度和胶粘剂自身的内聚强度构成的,无损检验的方法都以粘附强度大于内聚强度为前提条件,对于无损检验方法,国内外研究者较多,多处于无损探伤的范围。冷热循环可作为蠕变和塑性变形等失效机理的加速因子[8-9],振动法对产品稳定性影响显著[8]。因此,考虑航空发动机特殊领域压力传感器应用的恶劣工况和实际苛刻的使用环境条件场景,将对压力传感器进行耐压5 MPa、过压10 MPa、温度冲击、振动等多项试验验证。其中耐压和过压试验参考GJB 4409A—2011( 《压力传感器通用规范》)并通过在水下CF17BD0E-6054-4481-9117-7A94CABA9EEB

目视观察是否有气泡产生以判断是否漏气;温度冲击试验参考GJB 150.5A—2009《军用装备实验室环境试验方法》(第5部分 温度冲击试验)执行;振动试验参考GJB 150.16A—2009《军用装备实验室环境试验方法》(第16部分 振动试验)执行。

8个压力传感器进行耐压5 MPa和过压10 MPa测试,根据GJB 4409A—2012规定,试验条件为:每个压力保持时间不少于3 min,然后卸载,重复3次。22#压力传感器未能通过测试,表明Loctite 263螺纹胶不适合于平面上的密封,或是涂覆上存在潜在问题。

7个压力传感器进行温度冲击试验,根据GJB 150.5A规定,试验图形如图3所示。试验条件为:试验温度设置高温150 ℃、低温-55 ℃,保持时间为1 h,转换时间为1 min,循环次数设置3次。温度冲击试验后,进行耐压5 MPa和过压10 MPa测试,21#组合件未能通过测试,表明温度冲击后对平面上的Loctite 263螺纹胶产生了影响,导致其未能实现密封作用。

最后,6個压力传感器进行振动试验,根据GJB 150.16A规定,试验振动谱如图4所示。试验条件为:f0=246 Hz,f1=2f0,f2=3f0,f3=4f0;功能试验持续时间为每个轴向1 h。振动试验后,进行耐压5 MPa和过压10 MPa测试,6个压力传感器均通过测试。

3.2试验结果

将6个压力传感器进行泄漏率指标测试试验,结果如表3所示。由于21#、22#组合件漏气,设置泄漏率为100 mL/min,大于其他编号实际值一个量级。

(1)由图5(a)立方体图可知,数据平均值最小为最优,则最佳方案为:胶粘剂类型选择水平2,即Loctite 263;涂覆方案选择水平2,即图2②;

(2)由图5(b)主效应图可知,纵轴跨度越大影响程度越大,则涂覆方案对泄漏率的影响大于胶粘剂类型对泄漏率的影响;

(3)由图5(c)标准化效应的正态图可知,距离中间蓝色直线越远影响越显著,则由于B(涂覆方案)离直线最远,表示B(涂覆方案)的影响越显著,与上述(2)条结论一致;

(4)由图5(d)残差正态性图可知,图形属于随机分布,不属于正态分布,表示没有其他的因子影响,所选因子完整全面。

4结语

通过DOE方法,获得了压力传感器接管嘴与螺纹型芯体粘接工艺因子对粘接质量影响的大小的先后顺序: 涂覆方案、胶粘剂类型,并通过泄漏率指标测量与环境试验对压力传感器进行数据测试与考核验证,确认了本试验最佳方案为:胶粘剂类型选择Loctite 263,涂覆方案选择图2方案②在螺纹处涂覆。该试验结果对压力传感器接管嘴与螺纹型芯体粘接工艺技术研究具有重要的参考意义与实用价值,为压力传感器接管嘴与螺纹型芯体粘接工艺提供了数据基础和技术支撑。

【参考文献】

[1]孙德林,余先纯.胶粘剂与粘接技术基础[M].北京:化学工业出版社,2014.

[2]翁熙祥,梁志杰.金属粘接技术[M].北京:化学工业出版社,2005.

[3]翟海潮,李印柏,林新松,等.粘接与表面粘涂技术[M].北京:化学工业出版社,1997.

[4]秦国锋,那景新,慕文龙,等.CFRP/铝合金粘接接头在低温环境中的老化机理研究[J].中国胶粘剂,2019,28(8):27-33.

[5]赵辉,候敏俏,孙玉英,等.轨道客车弹性粘接技术及工艺研究[J].粘接,2017,38(6):62-64.

[6]李闯,赵立波,王尊敬,等.一种航空配套微压传感器芯片设计及制备[J].传感技术学报,2019,32(7):1 022-1 026.

[7]孙炎,黄文斌.一种铂电阻温度传感器的密封性设计[J].传感技术学报,2020,33(7):967-973.

[8]刘帅,杜晓辉,朱敏杰,等.扩散硅压力传感器长期稳定性提升试验方法研究[J].传感技术学报,2020,33(1):57-62.

[9]IANNACCI J.Reliability of MEMS: A Perspective on Failure Mechanisms,Improvement Solutions and Best Practices at Development Level[J].Displays,2015(37):62-71.CF17BD0E-6054-4481-9117-7A94CABA9EEB