铁路建设轨枕用高性能复合材料的制备与应用研究

2022-06-21任泽

任泽

摘要:采用薄膜层叠模压成型工艺制备铁路建设轨枕用高性能碳纤维织物/聚碳酸酯复合材料,研究模压温度、模压压力和模压时间对复合材料宏观形貌、拉伸性能和冲击性能的影响。结果表明,从碳纤维/聚碳酸脂复合材料的宏观形貌上看,模压温度、模压压力和模压时间分别应该控制在245 ℃及以下、6 MPa及以下和10 min及以下;从碳纤维/聚碳酸酯复合材料的力学性能上看,轨枕用高性能复合材料的最佳制备工艺:模压温度245℃、模压压力6 MPa、模压时间10 min,复合材料的0°、45°拉伸强度分别为377、99 MPa,冲击功为1.36 J。

关键词:轨枕;复合材料;成型参数;性能

中图分类号:TQ320.662;TB332

文献标识码:A文章编号:10015922(2022)06005504

Preparation and application of high performance composites for railway construction sleepers

REN Ze

(Xinjiang Railway Survey and Design Institute Co., Ltd., Urumqi, 830011, China

)

Abstract:High performance carbon fiber fabric/polycarbonate composites for railway sleepers were prepared by film lamination molding process. The effects of molding temperature, molding pressure and molding time on the macro morphology, tensile properties and impact properties of the composites were studied. The results showed that from the macro morphology of carbon fiber/polycarbonate composites, the molding temperature should be controlled at 245 ℃ and below, the molding pressure should be controlled at 6 MPa and below, while the molding time should be controlled at 10 min and below. From the mechanical properties of carbon fiber/polycarbonate composites, the best preparation process of high-performance composites for sleepers was as follows: molding temperature 245 ℃, molding pressure 6 MPa, molding time 10 min, and 0 tensile strength and 45 tensile strength for the composite was 377 MPa and 99 MPa respectively, while the impact energy was 1.36 J.

Key words:sleeper; compound material; forming parameters; performance

隨着中国经济的快速发展和科学技术的不断进步,贯穿中国全境的铁路建设无论是在数量上还是在装备水平上都处于世界前列。这不仅体现出了较高的铁路装备水平,也充分体现了相关配套材料的升级进步[1]。以铁路建设轨枕为例,由于轨枕不仅要支撑钢轨,确保钢轨的位置,又需要将钢轨传递来的能量传递给道床,因此,轨枕不仅需要一定的强度,还需要具有足够的弹性和柔韧性[2]。尤其是近年来铁路运输速度不断提高,给铁路建设轨枕提出了更好的性能要求;碳纤维/聚碳酸酯复合材料以其耐高温、稳定性好、刚度大且抗疲劳性能优异等特点而成为现代化轨枕材质的首选[3]。将聚碳酸酯与碳纤维复合制备而成的复合材料虽然具有较多的优点,但应用于轨枕的高性能复合材料开发工艺还存在较多的尚未解决的技术难题[4],如成型工艺及其工艺参数对复合材料的宏观形貌和力学性能的作用机理还不清楚[5-7]。本文采用薄膜层叠模压成型工艺制备了铁路建设轨枕用高性能碳纤维织物/聚碳酸酯复合材料,研究了模压温度、模压压力和模压时间对复合材料宏观形貌、拉伸性能和冲击性能的影响,结果表明可为高性能轨枕用高性能碳纤维织物/聚碳酸酯复合材料的开发与应用提供参考。

1试验材料与方法

T700SC碳纤维(单丝根数12 000、密度1.79 g/cm、单丝直径7 μm、抗拉强度4.89 GPa、断后伸长率2.1%、拉伸模量228 MPa);树脂基为聚碳酸脂(密度1 190 kg/m、抗拉强度66 MPa、拉伸模量2 517 MPa、玻璃化转变温度为154 ℃)。

采用薄膜层叠模压成型工艺制备碳纤维/聚碳酸酯复合材料,制备复合材料的过程中,需要预先将碳纤维和聚碳酸酯进行裁剪,分别为16 0 mm长(展宽20 mm)和200 mm×200 mm,然后将碳纤维进行表面除浆处理(真空炉中进行385 ℃/(2 h)的加热);接下来浆碳纤维编成平纹织物,并按照聚碳酸酯薄膜-碳纤维织物-聚碳酸酯薄膜的方式层叠,以便在平板硫化机上进行热压成型[8],成型参数如表1所示。

复合材料的宏观形貌采用徕卡DM6M型显微镜进行观察图;拉伸性能测试根据ASTM D3039标准在INSTRON 5566型万能拉伸试验机上进行[9],分别在碳纤维织物的0°和45°方向上取样,取样示意图如图1所示。拉伸速率为2 mm/min,结果为3组试样的平均值;室温冲击性能测试的试样加工成80 mm×80 mm,根据ASTM D7136标准在INSTRON 9250型落锤式冲击试验机上进行[10]。半球形冲头直径为12.7 mm,施加质量为17.6 kg,接触速度为1 m/s,结果为3组试样的平均值。

2结果与分析

2.1宏观形貌

2.1.1不同模压温度下复合材料的宏观形貌

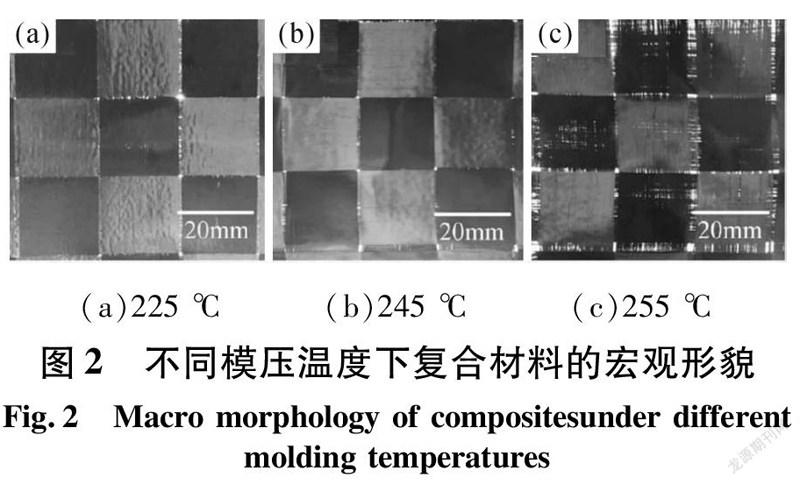

不同模压温度下复合材料的宏观形貌,具体如图2所示。

由图2可以看出,随着模压温度从225 ℃上升至255 ℃,碳纤维/聚碳酸酯复合材料的宏观形貌都呈现出棋盘状形态,碳纤维丝束较为紧凑,未出现明显冲散的现象。通过对比分析可知,当模压温度为255 ℃,碳纤维丝束的聚拢性相对其他温度较差,局部还可见空隙的存在,这会对复合材料的力学性能带来不利影响[11-13]。因此,碳纤维/聚碳酸酯复合材料的模压温度应该控制在245 ℃及以下。

2.1.2不同模压压力下复合材料的宏观形貌

不同模压压力下复合材料的宏观形貌,具体如图3所示。

由图3可以看出,随着模压压力从2 MPa上升至8 MPa,碳纤维/聚碳酸酯复合材料的宏观形貌也都呈现出棋盘状形态,碳纤维丝束未出现明显冲散的现象。通过对比分析可知,当模压压力增加至8 MPa时,碳纤维丝束的聚拢性相对其他温度较差,局部出现空隙。因此,碳纤维/聚碳酸酯复合材料的模压压力应该控制在6 MPa及以下。

2.1.3不同模压時间下复合材料的宏观形貌

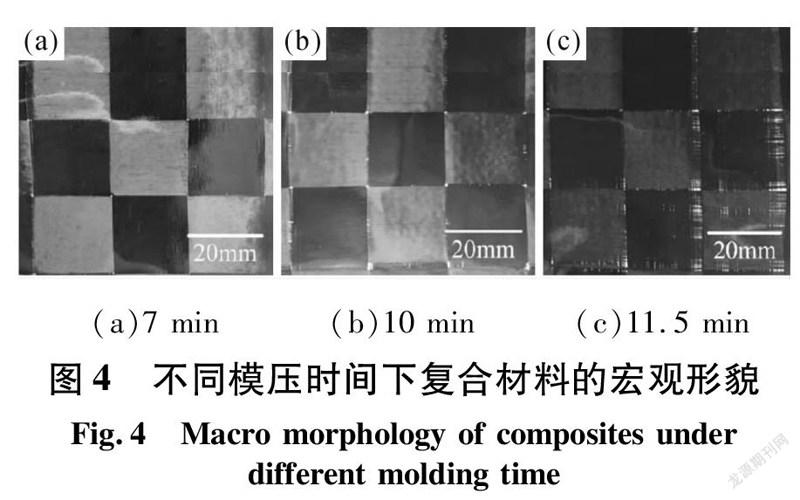

不同模压时间下复合材料的宏观形貌,具体如图4所示。

由图4可以看出,随着模压时间从7.5 min上升至11.5 min,碳纤维/聚碳酸酯复合材料都呈现出棋盘状形态,碳纤维丝束较为紧凑,未出现明显冲散的现象。通过对比分析可知,当模压时间增加至11.5 min时,碳纤维丝束的聚拢性相对其他温度较差,局部出现空隙。因此,碳纤维/聚碳酸酯复合材料的模压时间应该控制在10 min及以下。

2.2力学性能

2.2.1模压温度对复合材料力学性能的影响

模压温度对复合材料力学性能的影响,结果如表2所示。

由表2可知,随着模压温度从225 ℃上升至255 ℃,复合材料的0 拉伸强度和45 拉伸强度都表现为先增加后减小;在模压温度为245 ℃时取得最大值,此时0°、45°拉伸强度分别为377、99 MPa。通过对比分析相同模压温度下0°拉伸强度和45°拉伸强度可知,0°拉伸强度要明显高于45°拉伸强度。从冲击性能上看,随着模压温度从225 ℃上升至255 ℃,复合材料的冲击功表现为先增加后减小;在模压温度为245 ℃时取得最大值,1.36 J。总之,在其他模压工艺参数不变的条件下,模压温度为245 ℃时复合材料具有最佳的力学性能,这主要与此时复合材料的成形性较好有关[14-16];而其他工艺下松散的结构和空隙会在一定程度上影响复合材料的力学性能。

2.2.2模压压力对复合材料力学性能的影响

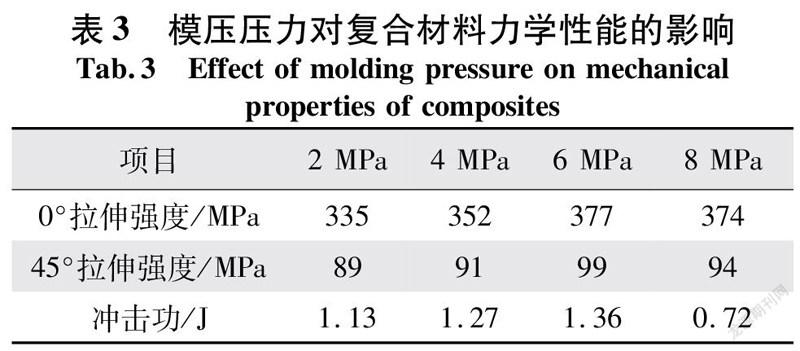

模压压力对复合材料力学性能的影响,结果如表3所示。

由表3可见,随着模压压力从2 MPa上升至8 MPa,复合材料的0°、45°拉伸强度都表现为先增加后减小;在模压压力为6 MPa时取得最大值,此时0°、45°拉伸强度分别为377、99 MPa。通过对比分析相同模压温度下0°、45?拉伸强度可知,0°拉伸强度要明显高于45°拉伸强度。从冲击性能上看,随着模压压力从2 MPa上升至8 MPa,复合材料的冲击功表现为先增加后减小;在模压压力为6 MPa时取得最大值1.36 J。总之,在其他模压工艺参数不变的条件下,模压温度为6 MPa时复合材料具有最佳的力学性能。

2.2.3模压时间对复合材料力学性能的影响

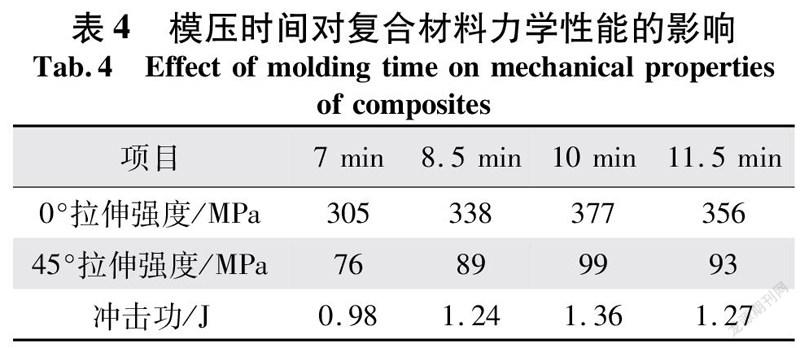

模压时间对复合材料力学性能的影响,结果如表4所示。

由表4可见,随着模压时间从7 min上升至11.5 min,复合材料的0°拉伸强度和45°拉伸强度都表现为先增加后减小;在模压时间为10 min时取得最大值,此时0°、45°拉伸强度分别为377、99 MPa。通过对比分析相同模压温度下0°拉伸强度和45°拉伸强度可知,0°拉伸强度要明显高于45°拉伸强度。从冲击性能上看,随着模压时间从7 min上升至11.5 min,复合材料的冲击功表现为先增加后减小;在模压时间为10 min时取得最大值1.36 J。[JP]总之,在其他模压工艺参数不变的条件下,模压时间为10 min时复合材料具有最佳的力学性能。

3结语

(1)从碳纤维/聚碳酸酯复合材料的宏观形貌上看,模压温度应该控制在245 ℃及以下,模压压力应该控制在6 MPa及以下,模压时间应该控制在10 min及以下;

(2)从碳纤维/聚碳酸酯复合材料的力学性能上看,随着模压温度从225 ℃上升至255 ℃,复合材料的0°拉伸强度和45°拉伸强度都表现为先增加后减小;在模压温度为245 ℃时取得最大值,此时0°、45°拉伸强度分别为377、99 MPa;随着模压压力从2 MPa上升至8 MPa,复合材料的0°、45°拉伸强度都表现为先增加后减小,在模压压力为6 MPa时取得最大值;随着模压时间从7 min上升至11.5 min,复合材料的0°、45°拉伸强度都表现为先增加后减小,在模压时间为10 min时取得最大值。

【参考文献】

[1]李新捷,王创,尤瑞林,等. 再生塑料复合轨枕的研究现状与发展方向[J].铁道建筑. 2021, 61(11): 17-23.

[2]申文军.铁路废旧轨枕护坡骨架力学特性及稳定性分析[J].铁道建筑,2021,61(7):99-102.

[3]DHOTE J X, COMER A J , STANLEY W F, et al. Investigation into compressive properties of liquid shim for aerospace bolted joints[J]. Composite Structures, 2014, 109:224-230.

[4]郑孝霞, 钱春香.加固用连续纤维增强热塑性树脂基复合材料预制片材的研究综述[J]. 高科技纤维与应用. 2003, 28(5):36-40.

[5]SHAO Y, OKUBO K, FUJII T, et al. Effect of matrix properties on the fatigue damage initiation and its growth in plain woven carbon fabric vinylester composites[J]. Composites Science & Technology, 2014, 104: 125-135.

[6]張衡,严飙,龚友坤,等. 碳纤维机织物增强热塑性树脂复合材料热冲压叠层模型[J].复合材料学报. 2017,34(12):2 741-2 746.

[7]NAZEMIDASHTARJANDI S, MOUSAVI S A, BASTANI D. Preparation and characterization of polycarbonate/thermoplastic polyurethane blend membranes for wastewater filtration[J]. Journal of Water Process Engineering, 2017, 16:170-182.

[8]LU L, XING D, XIE Y, et al. Electrical conductivity investigation of a nonwoven fabric composed of carbon fibers and polypropylene/polyethylene core/sheath bicomponent fibers[J]. Materials & Design, 2016, 112:383-391.

[9]CHEN K, LI L, ZHANG J. Design of a Separated Solar Interfacial Evaporation System for Simultaneous Water and Salt Collection[J]. ACS Appl Mater Interfaces, 2021, 13: 59 518-59 526.

[10]章亚东,段跃新,左璐,等. 经编织物法制备连续纤维增强热塑性复合材料的微观形貌和浸润过程分析[J]. 复合材料学报, 2004, 6:63-69.

[11]范望喜, 陶冶, 乔雅丽,等. 石墨烯复合UHMWPE纤维增强UHMWPE层压板的制备及性能[J].合成树脂及塑料, 2021,38(5):17-21.

[12]叶鑫, 安鲁陵, 岳烜德,等. 填隙补偿对碳纤维/环氧树脂复合材料-铝合金装配结构力学性能的影响[J]. 复合材料学报, 2020,37(9):2 183-2 199.

[13]陈杨,何继敏,常义,等. 连续纤维增强复合材料模内混合注射成型研究进展[J]. 工程塑料应用, 2021,49(9):145-149.

[14]JEONG H, PARK J, KIM S, et al. Preparation and characterization of thermoplastic polyurethanes using partially acetylated kraft lignin[J]. Fibers and Polymers, 2013, 14(7): 1 0821 093.

[15]ZHAI Y N, LI X Q, WANG L, et al. Threedimensional layerbylayer stress analysis of singlelap, countersunk composite joints with varying joining interface conditions[J]. Composite Structures, 2018, 202: 1 0211 031.

[16][JP3]VALDES-PARADA F J, OCHOA-TAPIA J A, ALVAREZRAMIREZ J. [JP]Validity of the permeability carmankozeny equation: A volume averaging approach[J]. Physica A Statistical Mechanics & Its Applications, 2009, 388(6): 789798.