高性能冷拌冷铺沥青混合料配比设计及性能研究

2022-06-21李潘炡张超魏必成陈香段少婵柳昊

李潘炡 张超 魏必成 陈香 段少婵 柳昊

摘要 针对冷拌冷铺沥青混合料存在的初始强度弱、固化时间长、抗车辙性差等问题,该研究通过高性能乳化沥青研发、配合比设计与性能验证方法,研发了一种高性能冷拌冷铺沥青混合料。制备的乳化沥青具有超粘特性,最佳油石比为7.2%的冷拌冷铺混合料具有良好的抗车辙性能、抗水损害性能及耐磨耗性能。

关键词 冷拌冷铺;乳化沥青;预防性养护;节能减排;混合料设计

中图分类号 U414文献标识码 A文章编号 2096-8949(2022)12-0080-04

收稿日期:2022-05-11

作者简介:李潘炡(1980—),男,博士研究生,高级工程师,研究方向:道路工程材料。

0 引言

目前对于路面中罩面和坑槽修补材料的研究主要集中于冷拌冷铺沥青混合料[1]。席建權开发的冷拌路面修补材料在试验路段没有出现冷补混合料脱落、松散,路用性能可靠,但是出现轻微拥包和泛油现象[2]。任永利研发出一种HU-L型沥青改性剂,将其加入沥青当中可以同时起到沥青稀释和改性作用,制备出一种冷补沥青混合料,通过强度试验测试发现:其强度形成较为缓慢[3]。郭扬通过添加纤维改善了冷拌沥青混合料的疲劳性能,形成了纤维、乳化沥青、纤维稳定剂、矿粉及集料组成于一体的冷拌沥青混合料,整体力学性能提升明显,温度敏感性小[4]。

该研究拟制备一种新型的冷拌冷铺乳化沥青混合料,以用于预防性养护中沥青路面的薄层罩面。通过对冷拌冷铺沥青混合料进行相应的路用性能评价,目的在于代替热拌沥青混合料,在路面施工过程中达到节约能源、保护环境、降低建设成本的效果。

1 试验部分

1.1 原材料

选用SK70 A号基质沥青,其基本性能如表1。SBS改性剂为线型YH-791。降粘剂为I,树脂为D,阿克苏乳化剂4 819,PHT稳定剂,羟乙基纤维素醚和饮用水。

1.2 高性能改性沥青复合制备

将基质沥青加热至150~160 ℃,使其变为流体状态。依次加入5%的SBS,0.1%的PHT稳定剂,3%的降粘剂I和1%的树脂为D(均为基质沥青质量的百分比),充分剪切并搅拌30 min,再置于160 ℃的烘箱中静置发育60 min,由此制备出高性能复合改性沥青,其性能指标如表2所示。

1.3 高性能乳化沥青的制备

取上述复合改性沥青性能加热到180 ℃备用,将25 g的阿克苏乳化剂4 819和0.01 g羟乙基纤维素醚加入2 800 g的60 ℃水中,调节pH值至2~2.5,后添加60 ℃水至3 000 g配成皂液,开启胶体磨,将预先加热过的复合改性沥青和皂液按照63∶37质量比通过胶体磨进行乳化制备出慢裂快凝超粘改性乳化沥青。超粘改性乳化沥青的粒度分析结果见图1。

由图1可看出,制备乳化沥青峰值粒径和平均体积粒径分别为2.27 μm和3.14 μm,乳化沥青乳化效果较好。慢裂快凝型超粘乳化沥青基础性能的测试结果见表3。

如表3得慢裂快凝型超粘乳化沥青性能技术指标均满足规范要求,60 ℃旋转黏度达到高粘改性沥青技术水平。

1.4 试验方案

冷拌冷铺技术是在高性能乳化沥青的开发及《稀浆封层及微表处技术指南》[5]的基础上形成自有级配的冷拌冷铺沥青混合料。其性能评价主要借鉴国际稀浆罩面协会中的方法对该材料进行评价。

该研究对冷拌冷铺混合料进行级配设计,通过拌和试验、黏聚力试验,结合经验确定冷拌冷铺混合料中油石比、水泥、水的掺配比例。通过湿轮磨耗试验和负荷车轮粘试验确定相变微表处混合料的最佳油石比。同时对新型冷拌冷铺混合料的抗车辙性能、抗水损害性能及耐磨耗性能进行验证。

2 结果与讨论

2.1 冷拌冷铺混合料级配要求

考虑到微表处在我国应用良好,但是噪声是微表处大面积推广关键影响因素,因此在设计配合比时,综合考虑PAC-10和MS-3型级配形成自己特有级配具体见表4。

2.2 冷拌冷铺混合料配合比设计

合成级配如表5所示。对集料级配进行相应调整,使级配曲线靠近级配中值略呈S形,有利于集料形成嵌挤作用。

2.3 冷拌冷铺混合料试配

在确定配合比之前进行人工拌和试验,报告记述试验时的气温和湿度、拌和时间,进行黏聚力试验,检测30 min强度,结果如表6所示。

拌和状态通过混合料的拌合试验进行观测,记录破乳时间。分析试验结果后初判定混合料中油石比的大小及沥青的适用性。由表4数据可知,以上掺配比例的混合料拌和时间均在180 s以上,基本上能够形成良好的稀浆状态,且可达到可拌和时间的要求。在保证混合料要有足够的施工时间的同时,还需混合料的初期强度满足一定的要求,混合料的早期强度通过黏聚力试验来表征,由以上试验数据可得,10%、11%的改性乳化沥青用量、9%、10%的外加水量、1.0%、1.5%的水泥用量,可得到指标良好的混合料。该试验所用合成级配含有较多粉料,所以需要的水较多。11%的改性沥青、10%用水量、1.0%水泥用量的稀浆混合料有较好的成浆状态。

2.4 冷拌冷铺最佳油石比的确定

该文依据稀浆封层施工技术规范,在确定级配条件下,为防止开裂选取水泥掺量1%,外加用水量取10%,油石比取6.6%、7.2%、7.8%,分别进行1 h湿轮磨耗试验、负荷车轮粘砂试验,将试验结果绘制用料确定稀浆混合料最佳沥青用量的曲线图,根据曲线图选择相变微表处混合料的最佳油石比。平行试验三组,试验结果见表7。

油石比的用量直接影响微表处混合料的性能,因此在研究混合料的路用性能之前需确定混合料的最佳沥青用量。规范给出了混合料设计中的沥青用量的大致范围,没有给出一个确定值,因此混合料的最佳沥青用量可通过湿轮磨耗试验和负荷车轮粘砂试验来确定。1 h湿轮磨耗值及粘附砂量与油石比的关系如图2所示。0C4DA3F7-35C5-4A27-9B35-5E14D0D02E64

观察油石比关系曲线图2可知,当油石比取6.6%~7.8%时,测试混合料的浸水1 h湿轮磨耗损失小于540 g/m?、粘附砂量小于 450 g/m?,均符合指南中的相应要求。粘附砂量不能大于 450 g/m?的要求,因此可选择的油石比范围比较宽。1 h 湿轮磨耗曲线与粘附砂量曲线交叉点对应的油石比为7.2%。综合考虑若油石比过小,集料与沥青之间的裹覆性差,会导致其性能不足。而油石比过大则混合料表面容易产生油光,在实际工程中路面泛油现象严重,且提高造价。因此,该文最终确定7.2%为最佳油石比。图2 冷拌冷铺混合料油石比确定

2.5 冷拌冷铺混合料性能评价

冷拌冷铺做路面养护的最终目的是延长沥青路面使用寿命。因此需要对上述试验所确定的混合料进行性能分析。对不同组成方案冷拌冷铺混合料性能进行检验,组成方案见表8。由于纳米封面剂较多容易堵塞表面构造深度,建议撒布量不要超过0.5 kg/m2,为防止开裂建议水泥用量为1%。

2.5.1 耐磨耗性能

在测试耐磨耗性能时,设定湿轮磨耗试验仪的磨耗头转动300 s,每组试样个数为3个,进行3次试验,试验结果求平均值。

冷拌冷铺在用于高速公路或一级公路的车辙填充和罩面时,除了对集料有耐磨、选取硬质石料的要求,还要求混合料具有较高的粘结力以确保在车辆荷载作用下集料不会被磨出。浸水1 h磨耗值能够用来表征混合料耐磨性能,耐磨值越小耐磨性能越强,集料不容易被刮出,表明沥青与集料之间的粘接性好,整体性强。若磨耗值很大则耐磨性能很差。冷拌冷铺混合料的耐磨性能主要通过浸水1 h湿轮磨耗试验来评价。表9为三种方案的1 h湿轮磨耗结果。

按规范要求将混合料过筛,筛除4.75 mm以上部分,其目的是为得到一个没有大集料、较为平整的磨耗面,以防在进行湿轮磨耗试验时大料被刮出,如果集料不进行过筛则会造成磨耗试验结果偏大,试验结果误差较大。通过对比试验结果可知,纳米封面材料用量越大,湿轮磨耗值越小。超粘乳化沥青用量越大,湿轮磨耗值越小。三种方案湿轮磨耗值小于540 g/m?,因此该冷拌冷铺混合料具有一定的抗磨耗性能,满足规范要求。可以通过提高混合料的油石比或者增加纳米封面剂来提高其抗磨耗性能。

2.5.2 抗水损害性能

冷拌冷铺是一种稀浆混合料,需通过拌和试验来进行评定,破乳时间、可拌和时间可作为评价指标[6]。对混合料进行6 d的湿轮磨耗试验。通过试验得出三种不同混合料的磨耗值,分析了混合料的抗水损害性。表10为三种方案下新型冷拌冷铺沥青混合料的 6 d 湿轮磨耗值结果。

通过对比数据结果表明:纳米封面剂撒布量越大,浸水6 d湿轮磨耗值越小。这是由于纳米封面剂在表面阻隔了水分持续损害,进入沥青与集料中的水分減少;同时微胶囊相变材料粒径较小,填充了微表处混合料中的空隙,使混合料更加密实,整体性更强,水分不容易进入到混合料内部,从而提高了微表处混合料的抗水损害能力。随着超粘乳化沥青掺量增大,浸水6 d湿轮磨耗值变小,随着乳化沥青掺量增大,石料表面形成的沥青膜厚度增大,混合料抗水损害性能越好。

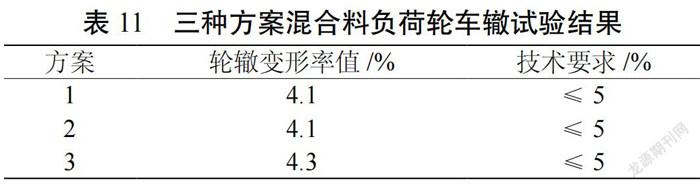

2.5.3 抗车辙性能对比

冷拌冷铺混合料的抗车辙能力通过试件宽度的变形率来表征。经1 000次碾压后的试件宽度变形率越小,混合料的抗车辙能力越强。按照微表处混合料配比成型长(380.0±0.1 mm)×宽(50±0.1 mm)×厚(12.7±0.1 mm)规格的条形试件,进行轮辙变形试验,在22±2 ℃的试验温度下进行,记录实验前试件宽度、碾压1 000次后测量试样宽度,计算宽度变形率。表11为不同方案冷拌冷铺混合料轮辙变形试验结果。

负荷轮车辙试验结果得出不同方案下的轮辙变形率不同,纳米封面剂对负荷轮车辙没有影响,随着超粘乳化沥青掺量变大,抗车辙性能越差,这是因为在反复荷载作用下,混合料出现泛油,造成混合料抗车辙性能变弱。

3 结论

该研究开发出预防性养护技术冷拌冷铺沥青混合料,得出以下主要结论:

(1)研究开发出高性能乳化剂,将其与复合改性沥青一起制备超粘乳化沥青,制备超粘乳化沥青粒径较小,乳化沥青性能指标满足技术要求。

(2)通过对新型冷拌冷铺沥青混合料进行拌和试验、黏聚力试验、负荷车轮粘试验及湿轮磨耗试验,试验结果得出:拌冷铺混合料油石比、水泥及水的掺配比例;拌和时间及黏聚力满足规范要求;相变微表处混合料的最佳油石比为7.2%。

(3)通过性能评价发现,冷拌冷铺混合料具有优良的抗车辙性能、抗水损害性能及耐磨耗性能,可用于沥青路面预防性养护工程中。

参考文献

[1]赵志超. 新型冷拌冷铺乳化沥青混合料研究[D]. 北京:北京建筑大学, 2015.

[2]席建权. 一种快速成型的路面修补材料[J]. 公路, 2000(2): 78-80.

[3]任永利. HU-L冷补料在高等级公路沥青路面养护维修中的应用[J]. 广东公路交通, 2003(4): 11-12, 23.

[4]郭扬. 纤维沥青混凝土耐久性能试验研究[D]. 大连:大连海事大学, 2008.

[5]微表处和稀浆封层技术指南[M]. 北京:人民交通出版社, 2006.

[6]王清洲, 马小江, 董利伟, 等. 冷拌冷铺水性环氧乳化沥青混合料性能研究[J]. 热固性树脂, 2019(6): 31-35.0C4DA3F7-35C5-4A27-9B35-5E14D0D02E64