基于无线测温技术的超大直径盾构管片裂缝控制研究

2022-06-20张益翔杨松强

张益翔,杨松强

(1.中交装配式建筑科技有限公司,北京 100024; 2.北京东六环管片预制厂,河北 廊坊 065906)

0 引言

盾构管片的裂缝控制是影响成品质量的关键,而温度则是引起管片开裂的主要原因之一。设计要求在各个养护阶段,管片自身温度与环境温差不得超过20℃。因此,其生产过程中各个养护阶段的温度如何控制就显得尤为重要。

综合国内外研究现状,学术界对于盾构管片生产的温度控制持有不同观点。谢鸿飞[1]研究了不同静养时间、升温速率、恒温温度、恒温时间和降温速率对盾构管片高性能混凝土的影响。试验结果表明:静养时间不小于2 h,升温速率不宜超过15℃/h,恒温时间宜控制在2~4 h且不宜超过50℃,降温速率不超过20℃/h。齐莉莉等[2]认为,管片静养4 h,升温速率控制在20℃/h,恒温控制在60℃养护8 h,管片出窑温度控制在20℃,脱模后立即进行水养,水养7 d后的管片抗渗性能最佳。

综上,为了探究盾构管片在全生产周期的温度变化,进而控制养护温度减少裂缝的产生与发展,本文采用了无线测温技术对管片的全生产周期进行了温度数据采集,同时提出了相关裂缝防治措施,以期为管片的生产提供参考依据。

1 工程概况

北京某工程盾构管片由高性能混凝土浇筑而成,强度等级C60,抗渗等级P12,衬砌环设计直径15.4 m,环宽2 m,壁厚0.65 m。

2 管片裂缝分析

盾构管片预制生产过程中在自身混凝土材料或骨架应力反应、环境温度、湿度或者浇筑操作工艺等分别作用或者同时作用下产生裂纹。超大直径管片对管片成品外观质量要求为:内弧面禁止出现任何裂缝,在拼接面裂缝深度不得超过止水密封槽,外弧面允许出现裂缝但宽度不得大于0.2 mm且不得出现贯穿裂缝。

2.1 外弧面裂缝

管片外弧面裂纹常见形式有网状式龟裂、断续式长条波纹状裂纹、弧面浆体过厚振捣中造成骨架反力式裂纹。主要原因有管片外弧面混凝土水分散失太快,未充分进行保温保湿,引起干裂。

管片内部混凝土水化热温度太高,表面温度与环境温差较大,同时在管片浇筑混凝土过程中由于振捣表面浆体超过1.5 cm以上,内部石子与表面距离太大,无法对外弧面形成支撑作用;与内弧面相比,表面混凝土处于散射松弛状态,虽表观密实无异常,但受外界温差及内部水化热引起温度张裂。

2.2 定位杆槽裂缝

定位杆槽位于管片端面两侧中间位置,一侧为贯通定位杆槽,另一端为断续式定位杆槽,位于端面中心位置,距内外弧面距离32.5 cm。

从成品管片可以观察出上下两层管片仅在定位杆槽上下形成色差,而在侧面未见色差情况,往往这种有轻微色差的情形同时附带裂纹的出现。为了验证上述裂缝缺陷是否因管片温度与环境温差大于20℃所致,基于无线测温技术,进行了管片全生产周期的温度采集试验。

3 无线测温试验

3.1 试验方法

采用无线测温和分布式应变采集的形式,获取结构物的实时状态数据,通过在管片内预埋温度传感计与采集箱主机相连接,进而采集管片温度。温度数据可实时传送至数据后台终端,通过云端实现远程无线状态监控。

3.2 试验设备

本次试验所需设备由传感器采集箱、温度传感计等部分组成。①传感器采集箱:所用设备包含智能型振弦式传感器采集箱,该采集箱内含16个温度测量通道,数据可以方便且安全地存储在采集箱的内存中。②温度传感计:该传感计一端连接采集箱通道,一端埋入混凝土中,可对管片温度实施监测。当试验结束后,须对管片外弧面外露部分进行切除。

3.3 测点布设

取标准块B2为试验块,管片宽为2 000 mm,厚度为650 mm,外弧面弦长为5 086.3 mm,内弧面为4 656.9 mm,混凝土体积为6.45 m3。测点以能反映整个管片温度场变化,同时兼顾布点少、具有代表性为原则布设,沿管片长度、宽度、厚度方向分别取1/2尺寸标量。即试验块1/8体积,布置P1~P7共7个测点,每个测点沿厚度方向设置“上、中”2点,其中,“上”距外弧面20 mm,“中”距外弧面325 mm。如图1所示。

图1 测点布设示意图

试验块共布设14个测点,分布于管片约1/8体积。附加一个测点位于大气中,随管片模具移动,记为环境测温点。

3.4 数据读取

浇筑完成后立即打开采集箱蓄电池开关,开始温度数据采集。设置采集时间间隔10 min,可随时登录云平台实时获取温度数据,同时支持云端下载。

3.5 试验结果与分析

3.5.1 全生产周期温度变化趋势

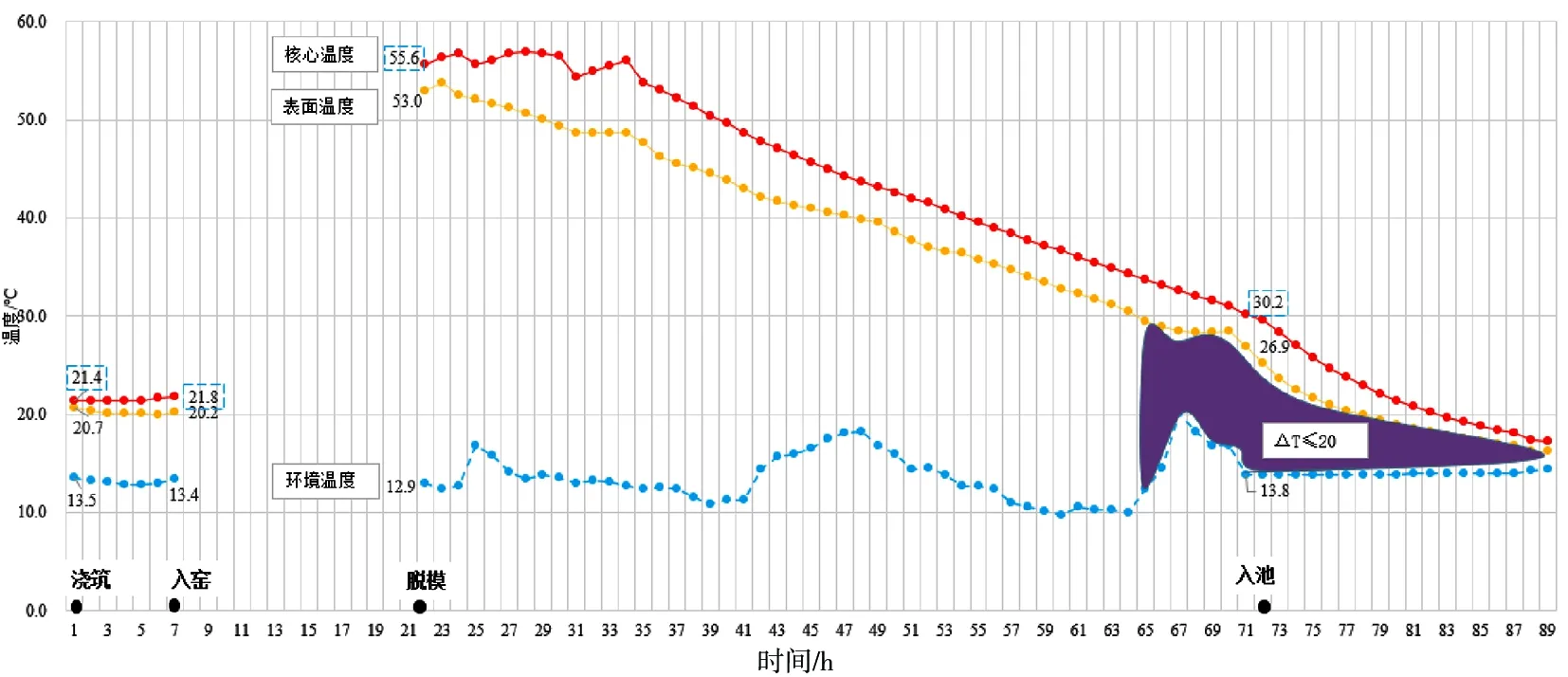

P1-1测点作为表面温度,P1-2测点作为核心温度,试验管片自浇筑至水养池的全生产周期温度变化如图2所示。

试验管片自浇筑起共经历89 h,其中蒸养阶段由于处于蒸养窑高温、高湿的环境,设备无法采集数据。

管片静养、脱模、水养等阶段的温度数据,仍可为生产提供参考。管片自浇筑至入窑,共经历6 h,此阶段内,管片的表面温度和核心温度变化在±1℃以内,因此并未发生水化热反应。

由图2可以看到,管片在脱模时(22 h)表面温度53℃的条件下,自然冷却至满足入池条件时(65 h)需要经历43 h,降温速率0.65℃/h,此阶段静停时间较长,会影响车间内生产空间。因此综合来看,可以考虑采取控制降温区温度的措施,使管片脱模后的温度控制在约30℃,既满足设计温差要求,又不会占用车间内生产空间影响生产进度。

图2 试验管片全生产周期温度变化曲线

3.5.2 温度场分布

为了探究管片温度场的分布规律,分别沿管片弧长方向、宽度方向和对角线方向,对相应测点进行温度采集,结果如图3所示。

图3 管片温度随结构变化趋势

由图3可以看出,无论是表面温度还是核心温度,管片温度沿弧长方向、宽度方向和对角线方向均呈现从外侧向内侧递增趋势。

4 管片裂缝防治

经试验研究分析,项目部采取如下措施减少或避免管片裂缝的产生与发展,并取得良好效果。

一是降低管片生产流水节拍,改双班作业为单班作业,选择在白天气温较高时间段进行生产;二是在蒸养窑降温区开模散热,尽快让管片表面温度降低至30℃以内。此时可保证管片温度与环境温差不高于20℃;三是脱模后的管片立即喷涂养护剂,之后将管片置于室内保温棚降温,待24 h后再转运至堆场存放。堆场存放采用保温棉被覆盖管片,避免表面降温过快造成裂缝发展。

5 结论

本文借助无线测温传感器设备及云平台数据传输技术,对盾构管片的全生产周期进行了温度数据采集,同时对管片裂缝成因进行了相关分析并提出了防治措施,得到的主要结论如下。

1)盾构管片温度无论沿弧长方向、宽度方向还是对角线方向,均呈现外侧向内侧递增趋势,即管片结构几何中心处温度最高。

2)当环境温度过低时,由于温差所致,管片外弧面及定位棒榫槽处易出现开裂,可采取降低流水节拍、提前在降温区开模散热、室内增设保温棚及室外覆盖保温棉被等措施加以防治以减少或避免裂缝的产生与发展。