高压冷凝液罐锅炉水补水管线泄漏原因分析与应对

2022-06-20郑长山

郑长山

(中国石化齐鲁分公司第二化肥厂,山东淄博 255400)

中国石化齐鲁分公司第二化肥厂煤气化装置采用GE公司水煤浆加压气化技术,气化炉2开1备,设计压力为6.5 MPa,单炉设计负荷为43.7 m3/h。该煤气化装置自2008年原始开车以来,多次出现高压冷凝液罐锅炉水补水管线泄漏问题,严重威胁了煤气化装置的长周期安全运行。

1 高压冷凝液流程

高压冷凝液罐设计压力为7.2 MPa,设计温度为231 ℃,实际操作压力为4.3 MPa,温度为170 ℃。高压冷凝液罐的主要作用是收集净化工段变换系统分离出来的高压冷凝液,然后通过机泵加压用于洗涤塔塔盘水补水和气化炉原料气出口喷淋水。

高压冷凝液罐设有中压锅炉水补水管线,当高压冷凝液罐液位偏低时,可补充锅炉水;高压冷凝液罐内压力通过2个仪表调节阀自动控制,压力高时放空,压力低时充氮气。一旦高压冷凝液中断,将严重影响粗合成气的洗涤效果;如果合成气带灰严重,会造成净化变换炉前的换热器结垢堵塞,甚至还会造成变换系统催化剂堵塞或者失效[1]。

2 锅炉水补水管线泄漏概况

2.1 大小头部位泄漏

2011年4月26日,高压冷凝液罐中压锅炉水管线大小头处出现泄漏,进行打卡具注胶后,基本消漏。但是,在运行17 d后,卡具受压变形,再次泄漏,被迫加临时管线,切除高压冷凝液罐,在线更换大小头。

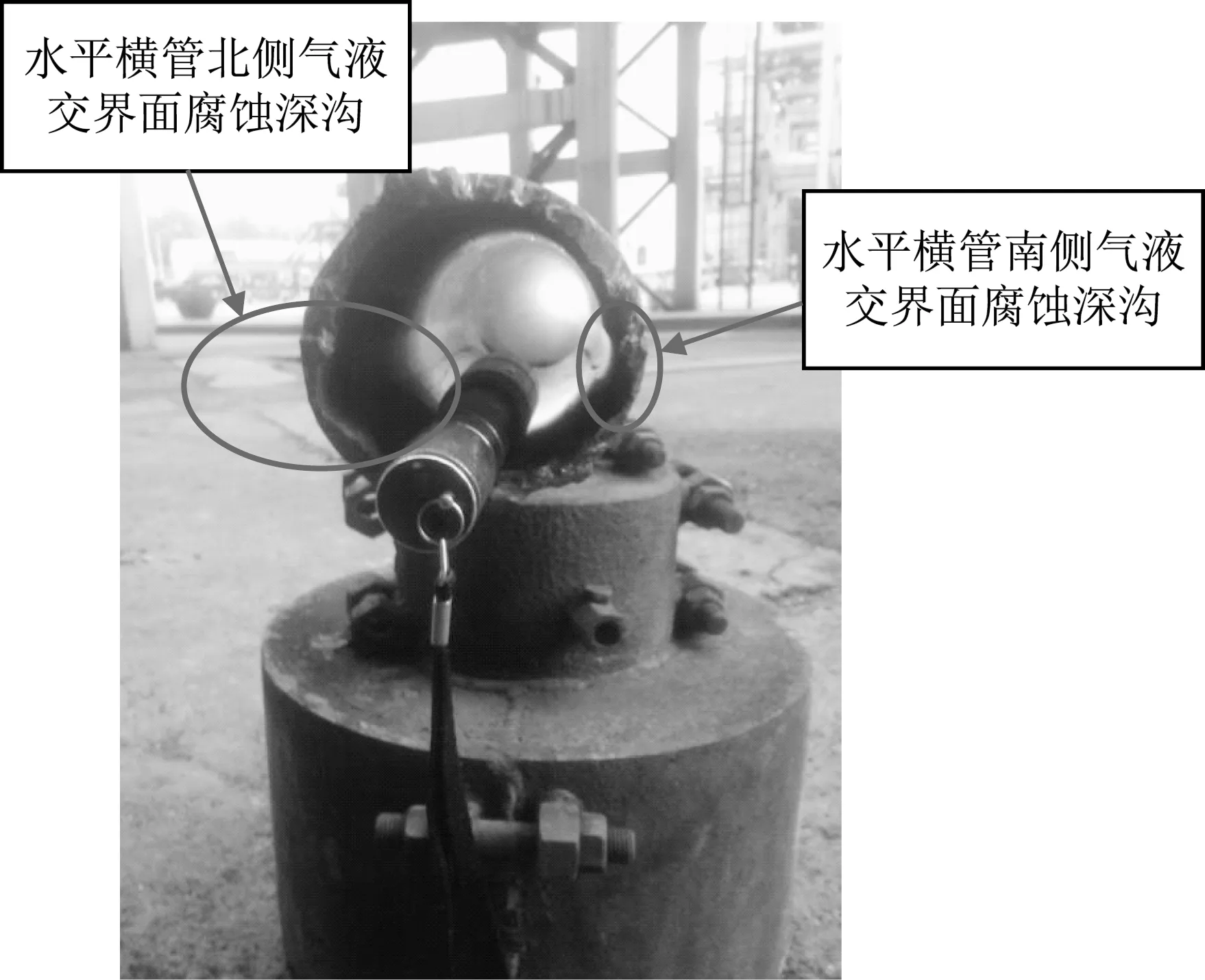

2013年11月26日,中压锅炉水管线大小头处再次发生泄漏,打卡具注胶。2014年10月,泄漏量增大,因此进行在线切除处理。处理期间,检查发现除了大小头腐蚀泄漏外,在弯头及水平横管的气液交界面处也有腐蚀问题,管内下侧有左右对称的2道深沟(见图1)。

图1 锅炉水管线大小头前水平横管

2.2 锅炉水阀门泄漏

2018年4月21日,高压冷凝液罐顶部锅炉水管线切断阀处有蒸汽冒出,拆开保温后发现阀门本体有沙眼。对泄漏点周围部位测厚,厚度为7 mm左右(西侧),其余部位厚度为22 mm左右(东侧),因此将高压冷凝液罐切除,在线更换泄漏的阀门。

检查泄漏阀门,发现上侧阀体有不均匀腐蚀现象,阀座定位环腐蚀消失,阀座与定位环之间的柱簧已经脱落,阀门下侧密封面内侧腐蚀殆尽(见图2)。

3 高压冷凝液罐工艺切除方案

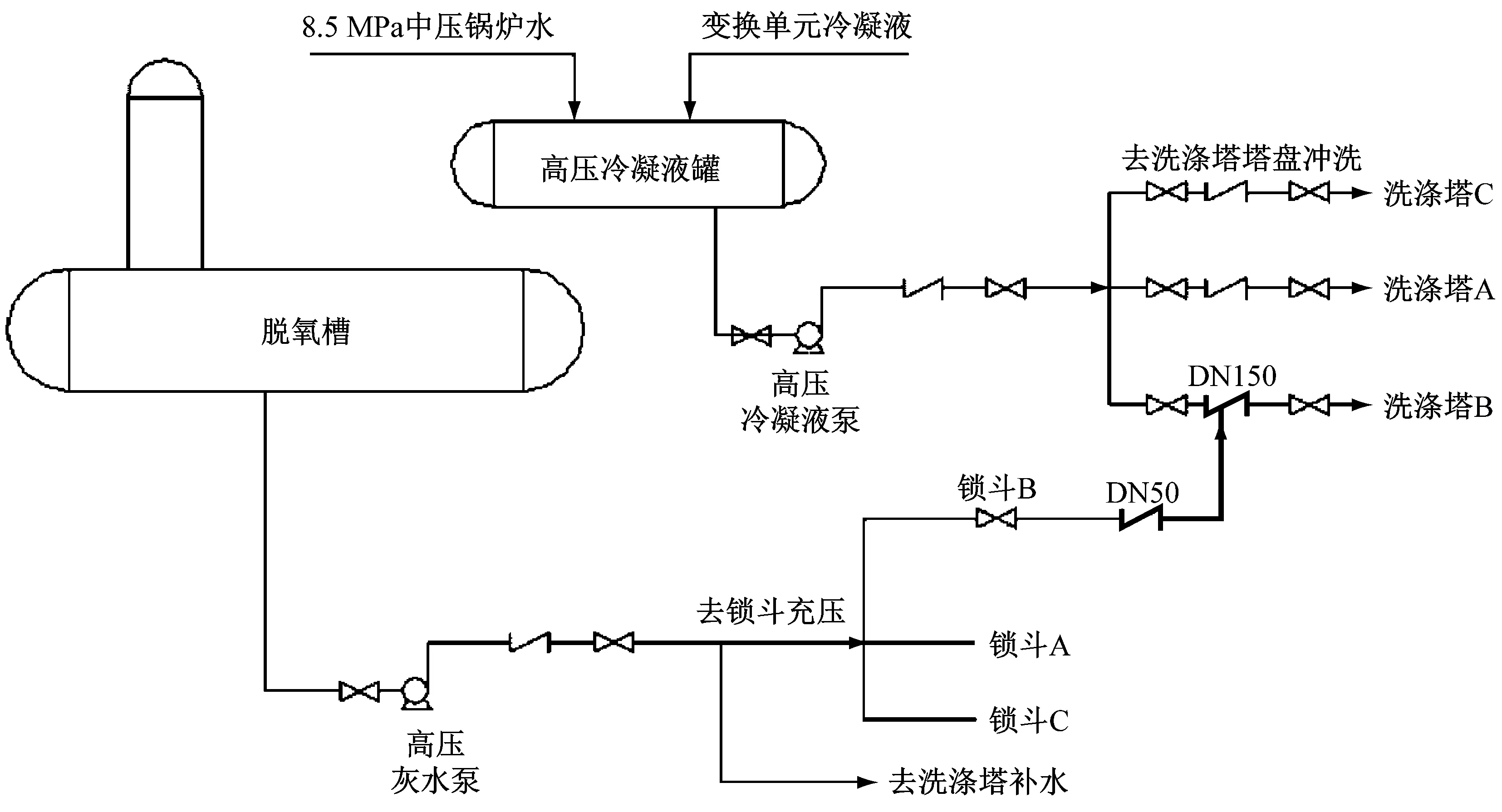

考虑到高压灰水压力与高压冷凝液泵出口压力相当,并且高压灰水泵负荷有余量,因此可临时配管将高压灰水引至高压冷凝液泵出口总管用作洗涤塔塔盘水和喷淋水。净化工段的高压冷凝液改至汽提塔系统,随低压冷凝液送至气化工段脱氧槽。

临时配管流程见图3。

图3 临时配管流程图

高压灰水通过锁斗B(停运系列)充压管线(DN80)单向阀连接临时管线至洗涤塔B塔盘补水总阀后的单向阀,进入高压冷凝液泵出口总管,替代高压冷凝液。

4 处理措施

4.1 更换泄漏的大小头

2011年,检查更换下来的泄漏管件发现,泄漏位置在DN80管线与DN80×150 mm大小头连接的焊缝处,而在焊缝处的管线管件流通内孔已变为不规则形(非圆形),2处漏点基本对称(南、北)。分析管线在原始施工时,采用的DN80管线和DN80×150 mm大小头壁厚不等,大小头壁厚远远大于管线壁厚(大于3 mm)。焊接后,在内部流通通道中,焊缝处存在1个向内的凸台,流体(中压锅炉水)流过此处遇到凸台后,形成涡流,将此处冲刷减薄,造成泄漏。

初步分析泄漏原因为焊接质量问题,因此只对锅炉水补水管线的大小头及部分管线进行同材质更换(见图4)。

图4 锅炉水补水管线大小头更换

4.2 更换泄漏的大小头并增加根部切断阀

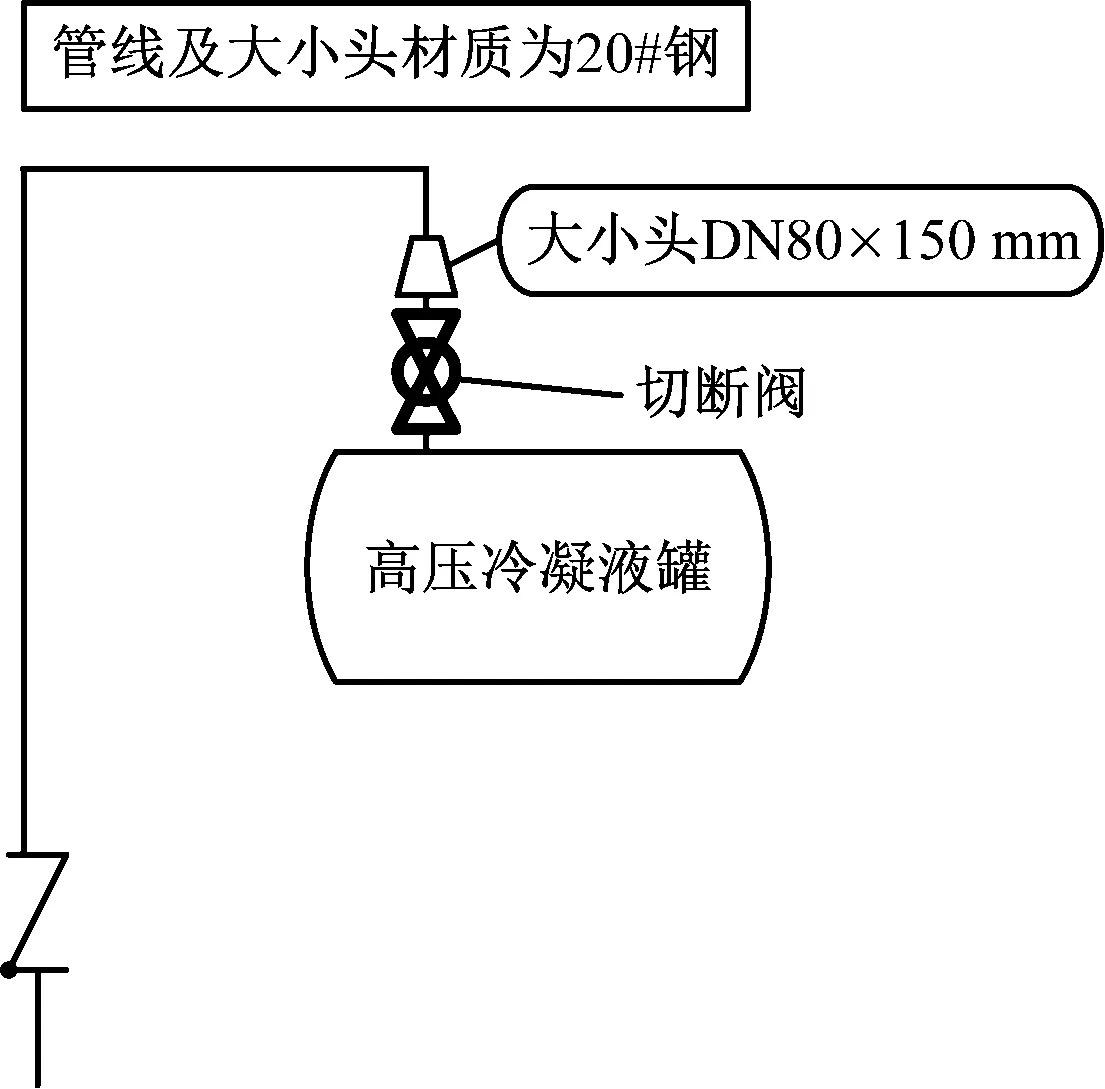

2014年,处理第2次泄漏时,考虑到再次泄漏的可能性,除了更换泄漏的大小头外,在罐顶增加1道切断阀以便日后进行切除处理,阀门材质选择与管线材质相同的20#钢(见图5)。

图5 更换大小头并增加切断阀

4.3 锅炉水补水管线材质升级

2014年检查高压冷凝液罐锅炉水补水管线腐蚀泄漏的部位为大小头,且弯头及水平横管的气液交界面处腐蚀出左右对称的2道深沟,分析存在酸性环境下的化学腐蚀。因此,2017年装置大检修对该段管线进行材质升级,对单向阀后至球阀间的所有管线进行更换,采用304L不锈钢。材质选用的依据是高压冷凝液罐体采取不锈钢内衬,且在二次压检过程中,罐体都没有发现有腐蚀现象。

4.4 根部切断阀材质升级

高压冷凝液锅炉水补水管线及大小头材质改为304L不锈钢后,2018年,材质未升级的根部切断阀出现泄漏,随即将该阀门更换为不锈钢阀。

5 腐蚀泄漏原因分析

5.1 酸性环境

高压冷凝液罐中的介质主要为净化冷凝液,其中含有H2S、CO2等酸性气体,根据装置物料平衡图中的数据显示,H2S质量分数为0.03%,CO2质量分数为0.54%。净化工段来的介质压力为5.9 MPa,而高压冷凝液罐内压力为4.3 MPa(设计工作压力5.4 MPa),温度基本保持在170 ℃,所以冷凝液进高压冷凝液罐后会闪蒸出更多的酸性气体。考虑到持续进料的富集等因素,高压冷凝液罐内实际气相中的酸性气含量更高。

虽然碳酸是弱酸,但是在高温条件下,溶解了CO2的冷凝液pH会大幅下降,腐蚀性增强[2]。酸性水腐蚀通常表现为均匀腐蚀,在冲刷和湍流部位会造成严重的局部减薄[3]。

5.2 酸性化学腐蚀

由于锅炉水补水阀门内漏,持续流入高压冷凝液罐内的锅炉水溶解酸性气体,且锅炉水流量小,未填满管道,所以只对阀门的西侧与水接触的面积造成了腐蚀,并且泄漏点并不在阀门正西侧(水流从正西侧流入)而是在西偏南侧(见图2),这与2014年出现的水平横管气液交界面腐蚀现象相同。

阀门下部环形密封槽内侧腐蚀凹陷,阀体内的阀座定位环(碳钢材质)腐蚀消失,都与酸性气体的腐蚀有关。由于阀门下部密封面间隙有冷凝液体存在,且该部位液体不流动,所以阀门下部密封面内侧的腐蚀为整圈腐蚀,且腐蚀量较上部大。

5.3 酸性环境下的电化学腐蚀

切断阀的阀体材质为20#钢,锻造碳钢,阀门内的阀球与阀座都为不锈钢材质,且与罐体连接的法兰为不锈钢堆焊层,在酸性环境下,2种金属形成原电池加速了腐蚀速度。从下线检查看,阀内不锈钢材质的阀球、阀座及不锈钢垫片都完好,因此在电化学腐蚀的加速下阀门下部和阀门内定位环的腐蚀较阀门上部严重[4]。

6 结语

通过多次改造和分析,确认高压冷凝液罐锅炉水补水管线频繁泄漏的主要原因是酸性环境下的化学腐蚀,对相应管线、大小头、阀门等材质进行升级,经过近3 a的运行考验,未再出现管线泄漏,彻底消除了酸性腐蚀泄漏的隐患。

高压冷凝液工艺流程是先降压送至高压冷凝液罐内,再通过机泵提压用于洗涤塔塔盘补水。目前,新的水煤浆气化工艺已经不设置高压冷凝液罐,如果取消高压冷凝液罐,净化工段高压冷凝液直接通过机泵提压用于洗涤塔塔盘补水,不仅可以降低泵的压头,达到节电的效果,而且可以节约氮气。另外,取消高压冷凝液罐还能消除H2S、CO等有毒有害气体直排大气的环保隐患。