大型煤化工项目净化工艺方案优化

2022-06-20任庆伟徐广才王东胜

任庆伟,徐广才,王东胜,陈 丽

(内蒙古荣信化工有限公司, 内蒙古达拉特旗 014300)

某大型煤化工项目主要产品为甲醇和乙二醇,甲醇合成采用低压合成法,乙二醇生产采用合成气经草酸二甲酯加氢两步法。净化装置主要包括变换单元、低温甲醇洗单元、一氧化碳深冷分离单元、变压吸附制氢单元。净化装置的主要作用是对来自气化装置的粗水煤气进行一氧化碳部分耐硫变换,回收热量及冷凝液,然后经过低温甲醇洗脱硫、脱碳。净化后的合成气一部分去往甲醇合成装置,一部分进入一氧化碳深冷分离单元和变压吸附单元,制取乙二醇装置所需要的一氧化碳和氢气。针对项目产品特点,提出了3种工艺优化方案,并从技术、经济角度进行比较,最终确定了性价比最优的方案进行设计。

1 净化工艺设计要求

1.1 甲醇合成装置对原料气的要求

根据甲醇合成反应特点,要求原料气中φ(H2-CO2)/φ(CO+CO2)≈2.0,原料气主要指标见表1。

表1 甲醇合成原料气主要指标

1.2 乙二醇装置对原料气的要求

采用合成气经草酸二甲酯加氢两步法生产乙二醇,以一氧化碳和氢气为原料,即一氧化碳先与亚硝酸甲酯反应生成草酸二甲酯,草酸二甲酯再与氢气反应生成粗乙二醇,并通过精馏后得到精乙二醇产品。

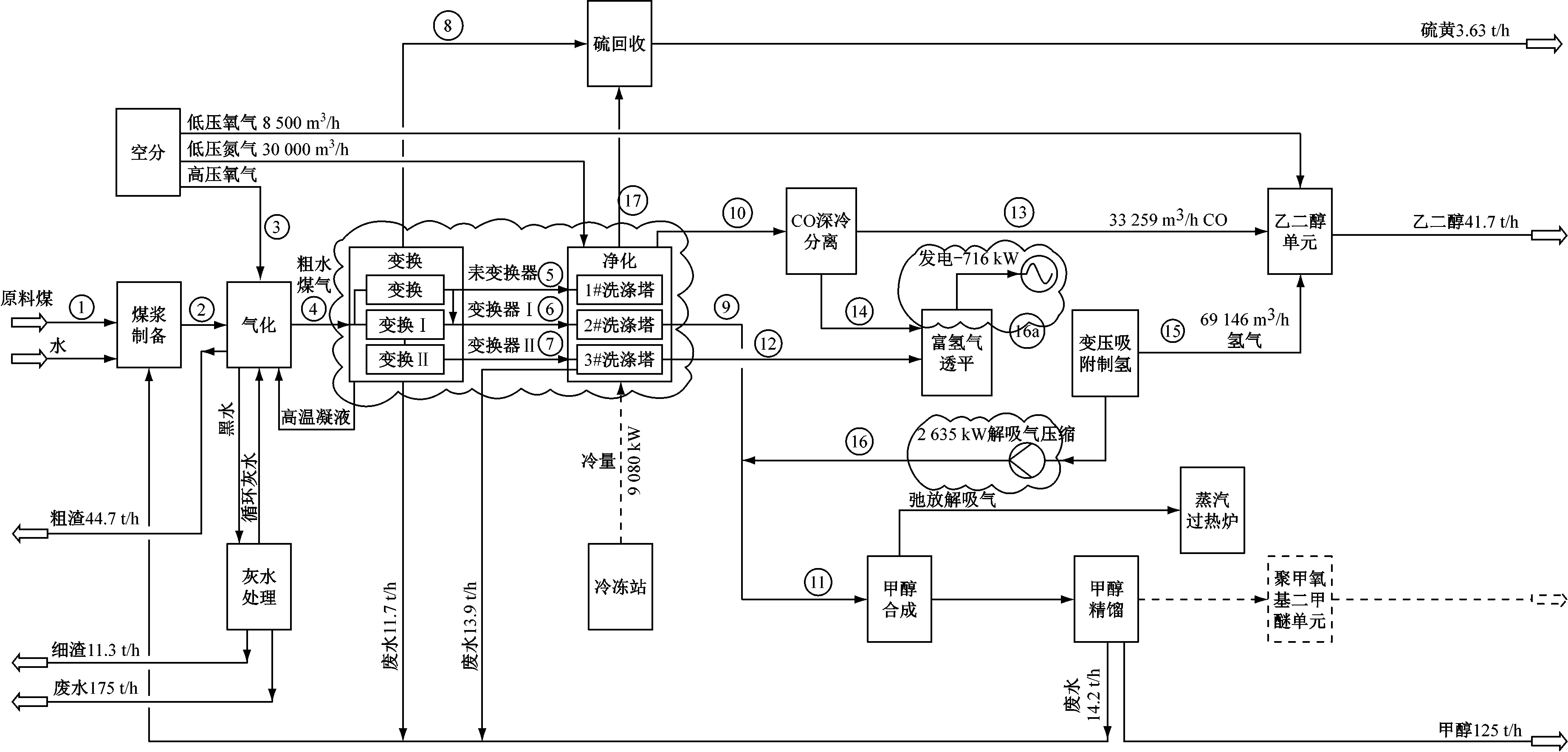

合成乙二醇产品所需要的主要原料为一氧化碳、氢气,其主要指标见表2、表3。

表2 一氧化碳主要指标

表3 氢气主要指标

1.3 净化工艺设计要点

1.3.1 变换工艺

变换采用废锅-配气流程。一段变换炉出口设计一氧化碳体积分数为6.5%(干基),二段变换炉出口设计一氧化碳体积分数为1.5%(干基)。变换气和未变换气的比例根据甲醇和乙二醇装置的规模确定。

1.3.2 低温甲醇洗工艺

低温甲醇洗采用双吸收或三吸收、单再生半贫液流程。

送至变压吸附单元制备纯氢的净化气技术要求为:φ(CO2)≤20×10-6,φ(甲醇)≤40×10-6,φ(H2S+COS)≤0.1×10-6,压力3.5 MPa,温度30 ℃。

送至甲醇合成装置的净化气技术要求为:φ(CO2)=3.18%,φ(H2-CO2)/φ(CO+CO2)≈2.0,φ(H2S+COS)≤0.1×10-6,压力5.4 MPa,温度30 ℃。

送至一氧化碳深冷分离单元的净化气技术要求为:φ(CO2)≤20×10-6,φ(甲醇)≤60×10-6,φ(H2S+COS)≤0.1×10-6,压降≤0.2 MPa[1-2]。

1.3.3 一氧化碳深冷分离单元

进入一氧化碳深冷分离装置的未变换净化气先通过分子筛吸附器,脱除气体中二氧化碳、甲醇等组分,然后进入一氧化碳深冷分离冷箱,在冷箱内通过一级、二级冷却器冷却至-181 ℃进入富氢气分离器;产生的富氢气通过复热之后送至甲醇合成装置;产生的富一氧化碳液体先进入氢气汽提塔,分离出一氧化碳液体中溶解的氢气组分,然后一氧化碳液体进入脱甲烷塔分离出甲烷组分;脱甲烷塔塔顶的纯一氧化碳气体通过复热之后送至下游乙二醇装置,塔底的甲烷液体通过节流和复热之后,作为燃料气进入全厂燃料气管网[3-4]。冷箱装置所需的冷量采用氮气压缩机循环制冷工艺。一氧化碳产品气要求为:φ(CO)≥99%,φ(H2)≤100×10-6,φ(CH4)≤100×10-6,一氧化碳回收率≥85%,压降≤0.25 MPa,体积流量33 259 m3/h,压力5.4 MPa,温度30 ℃。

1.3.4 变压吸附制氢单元

将深冷分离的富氢气和变换净化气合并作为变压吸附制氢的原料气,解吸气经压缩机压缩后去甲醇合成装置。采用12塔变压吸附制氢流程,单系列。氢气产品气要求为:φ(H2)≥99%,φ(CO+CO2)≤20×10-6,φ(CH4)≤100×10-6,氢气回收率≥93%,压力3.3 MPa,体积流量69 146 m3/h。解吸气压力≥0.03 MPa。

1.3.5 富氢透平

低温甲醇洗的变换净化气及深冷分离后的富氢气压力为5.4 MPa,乙二醇要求的氢气压力为3.3 MPa,该部分气体压差采用气体透平的方式回收能量,配套发电机。

2 净化工艺方案

2.1 方案一

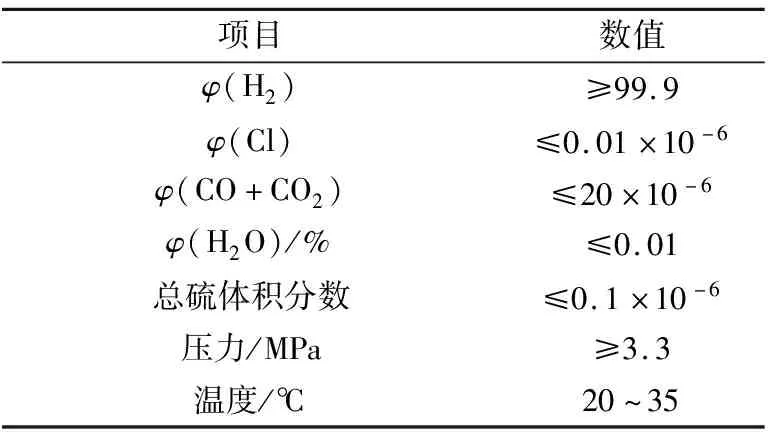

方案一采用一段变换+低温甲醇洗双塔吸收方案。变换工艺采用一段变换,轴径向变换炉,直径为3 800 mm,催化剂装填量为95 m3,进变换的有效合成气体积流量为217 893 m3/h,变换炉出口一氧化碳体积分数为6.5%。

低温甲醇洗采用双吸收单再生流程,1#洗涤塔用于吸收未变换气中二氧化碳和硫化氢,2#洗涤塔用于吸收变换气中二氧化碳和硫化氢。1#洗涤塔(未变换气)处理气体积流量为212 460 m3/h,2#洗涤塔(变换气)处理气体积流量为372 500 m3/h。1#洗涤塔净化气(167 169 m3/h)分为2路,1路进入一氧化碳深冷分离单元,1路进入甲醇合成装置。2#洗涤塔中抽引出脱碳气供甲醇合成,洗涤塔顶出气(52 335 m3/h、5.4 MPa)经富氢透平回收势能后进入变压吸附制氢。

一氧化碳深冷分离单元分离后的产品气体积流量为33 259 m3/h,压力为0.7 MPa,送至乙二醇装置。富氢气体积流量为34 971 m3/h、压力为5.4 MPa,经富氢透平回收势能降压至3.3 MPa,进入变压吸附制氢。

变压吸附采用12塔变压吸附制氢流程,处理气体积流量为87 306 m3/h,将一氧化碳、二氧化碳等杂质吸附下来,氢气纯度在99.9%以上,氢气回收率为93%。解吸气体积流量为18 160 m3/h,经压缩机(功率为3 480 kW)升压后送至甲醇合成装置。

方案一的工艺流程见图1。

图1 方案一工艺流程

2.2 方案二

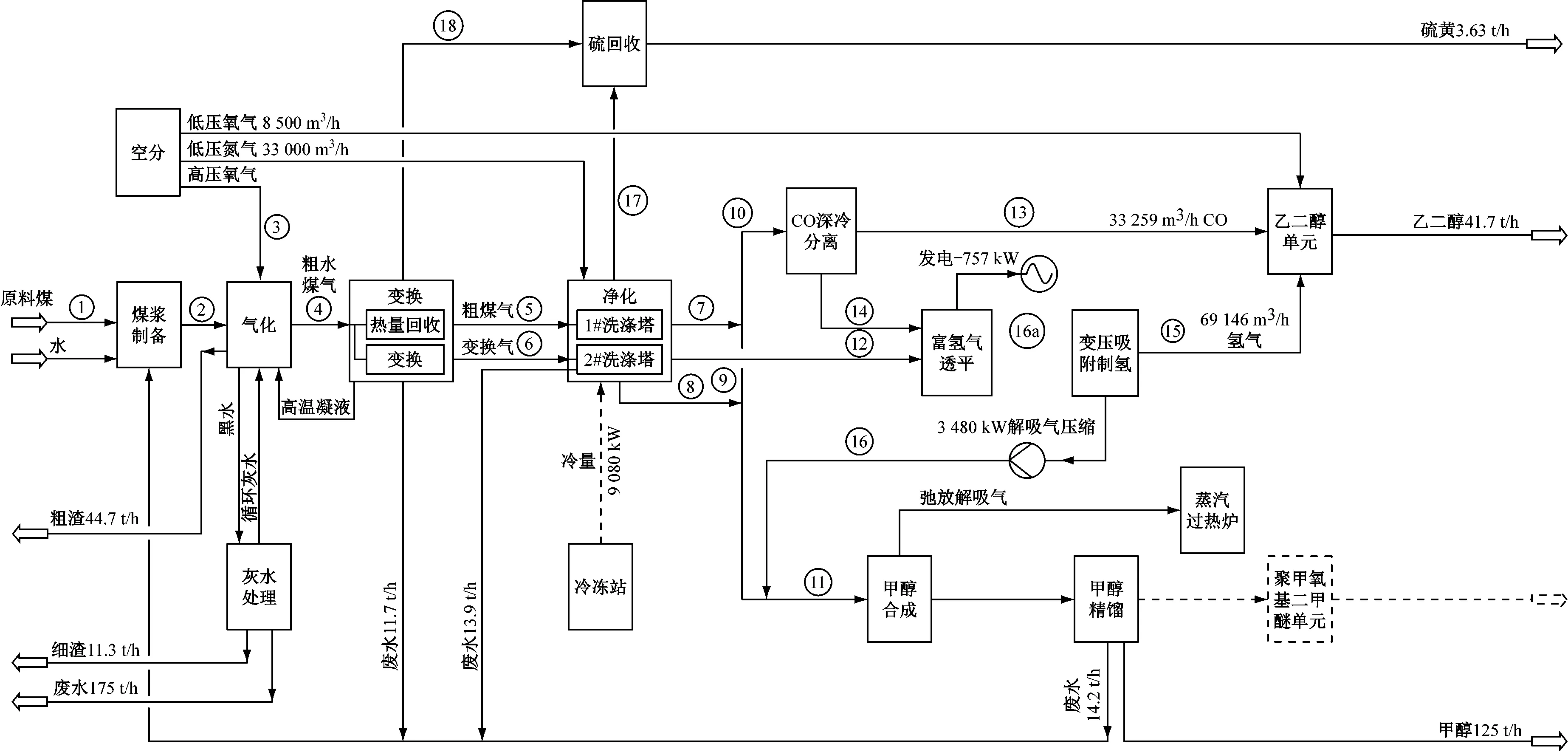

方案二采用二段变换+低温甲醇洗双塔吸收方案。变换工艺采用二段变换,轴径向变换炉,一段变换炉直径为3 800 mm,催化剂装填量为95 m3,变换气全通过二段变换炉,二段变换炉直径为3 500 mm,催化剂装填量为70 m3,进耐硫变换的有效合成气体积流量为183 482 m3/h,变换炉出口一氧化碳体积分数为1.5%。

低温甲醇洗采用双吸收单再生流程,1#洗涤塔用于吸收未变换气中二氧化碳和硫化氢,2#洗涤塔用于吸收变换气中二氧化碳和硫化氢。1#洗涤塔(未变换气)处理气体积流量为256 019 m3/h,2#洗涤塔(变换气)处理气体积流量为329 043 m3/h。1#洗涤塔净化气(201 443 m3/h)分为2路,1路进入一氧化碳深冷分离单元,1路进入甲醇合成装置。2#洗涤塔中抽引出脱碳气供甲醇合成,洗涤塔顶出气(47 997 m3/h、5.4 MPa)经富氢透平回收势能后进入变压吸附制氢。

一氧化碳深冷分离单元分离后的一氧化碳纯度在99%以上,一氧化碳回收率为85%。一氧化碳产品气体积流量为33 259 m3/h,压力为0.7 MPa,送至乙二醇装置。富氢气体积流量为34 845 m3/h、压力为5.4 MPa,经富氢透平回收势能降压至3.3 MPa,进入变压吸附制氢。

变压吸附采用12塔变压吸附制氢流程,处理气体积流量为82 842 m3/h,将一氧化碳、二氧化碳等杂质吸附下来,氢气纯度在99.9%以上,氢气回收率为93%。解吸气体积流量为13 696 m3/h,经压缩机(功率为2 626 kW)升压后送至甲醇合成装置。

方案二的工艺流程见图2。

图2 方案二工艺流程

2.3 方案三

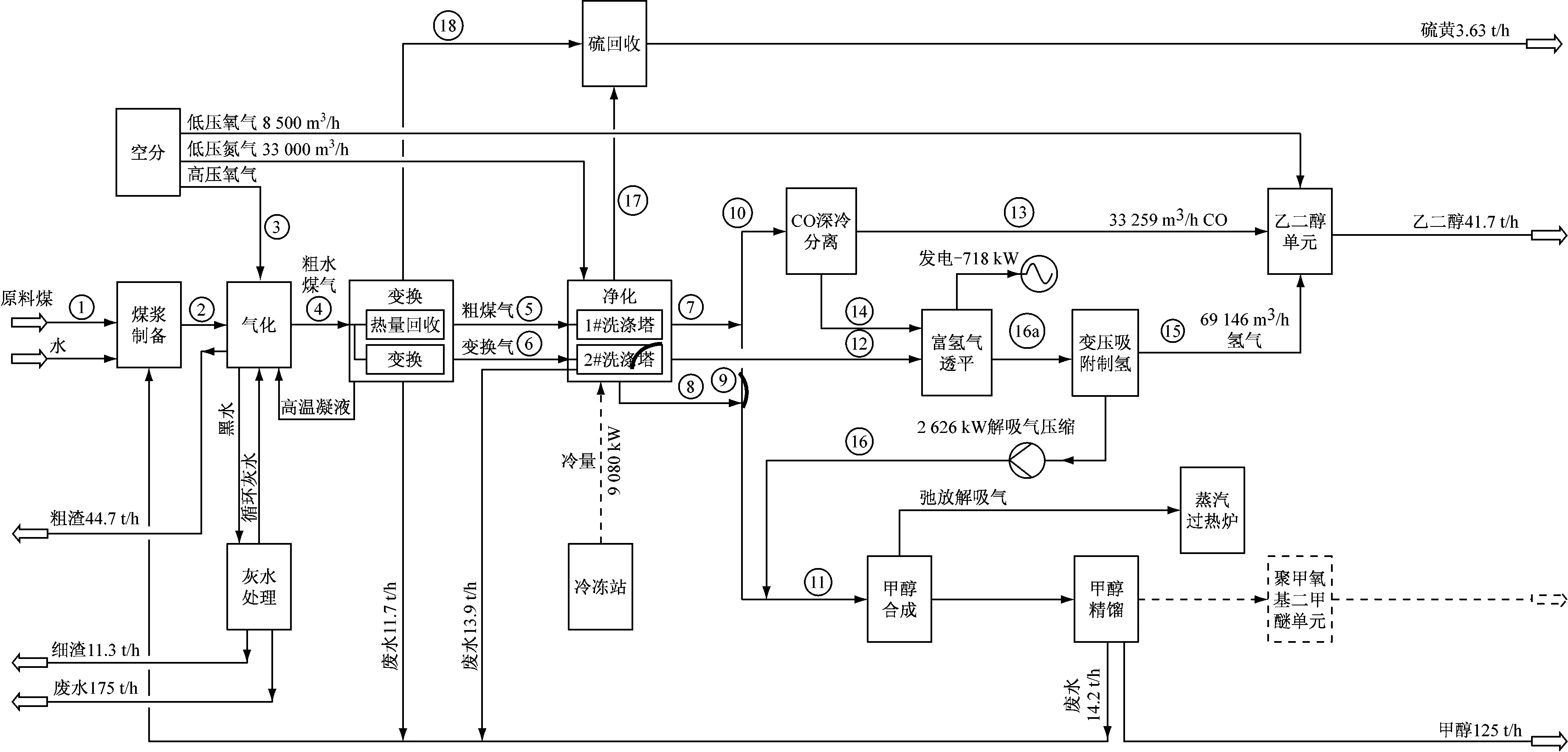

方案三采用二段变换+低温甲醇洗三塔吸收方案。变换工艺采用二段变换,轴径向变换炉,一段变换炉直径为3 800 mm,催化剂装填量为95 m3,变换气部分通过二段变换炉,二段变换炉直径为2 000 mm,催化剂装填量为35 m3,进耐硫变换的有效合成气体积流量为183 482 m3/h,一段变换炉出口一氧化碳体积分数为6.5%,二段变换炉出口一氧化碳体积分数为1.5%。

低温甲醇洗采用三吸收单再生流程,1#洗涤塔用于吸收未变换气中二氧化碳和硫化氢,2#洗涤塔用于吸收甲醇合成变换气中二氧化碳和硫化氢,3#洗涤塔用于吸收变压吸附制氢变换气中的二氧化碳和硫化氢。其中,1#洗涤塔(未变换气)处理气体积流量为87 312 m3/h,2#洗涤塔(变换气)处理气体积流量为411 489 m3/h,3#洗涤塔(变换气)处理气体积流量为85 672 m3/h。1#洗涤塔净化气进入一氧化碳深冷分离单元,2#洗涤塔净化气供甲醇合成,3#洗涤塔净化气进入变压吸附制氢。

一氧化碳深冷分离单元分离后的一氧化碳纯度在99%以上,一氧化碳回收率为85%。一氧化碳产品气体积流量为33 259 m3/h、压力为0.7 MPa,送至乙二醇装置。富氢气体积流量为35 019 m3/h、压力为5.4 MPa,经富氢透平回收势能降压至3.3 MPa,进入变压吸附制氢。

变压吸附采用12塔变压吸附制氢流程,处理气体积流量82 888 m3/h,将一氧化碳、二氧化碳等杂质吸附下来,氢气纯度在99.9%以上,氢气回收率93%。解吸气体积流量为13 742 m3/h,经压缩机(功率为2 635 kW)升压后送至甲醇合成装置。

方案三的工艺流程见图3。

图3 方案三工艺流程

3 方案比选

从技术上来看,方案一采用一段变换,变换气一氧化碳含量较高,变压吸附进气量较方案二增加5%,解吸气量较方案二增加25%,解吸气压缩机功耗增加854 kW;方案二、方案三的变换气一氧化碳含量低,变压吸附解吸气量小;方案三采用三塔吸收流程,甲醇净化气与乙二醇净化气分开处理,操作上较为简单。因此,方案二、方案三在技术上更加合理。

从经济性分析,方案一采用一段变换,变换单元初投资小,但变压吸附投资增加,解吸气压缩机耗电量大,总体运行成本高;方案二较方案一投资增加约1 000万元,但运行成本减少340万元/a;方案三低温甲醇洗采用三塔吸收,投资增加约5 000万元,初投资较大。

综上所述,方案二技术上较为合理,运行成本低,性价比最高,因此本项目净化工艺方案确定为方案二。

4 结语

本项目净化工艺采用方案二进行设计是合理的,满足了甲醇和乙二醇对原料气的不同要求,同时做到了运行成本最优。变换采用二段深度变换;低温甲醇洗采用双吸收单再生半贫液流程,富氢透平回收势能发电,能耗降低约20%;采用一氧化碳深冷分离冷箱实现一氧化碳、氢气、甲烷低温分离,氮气循环压缩制冷,运行稳定可靠;采用变压吸附制氢,氢气回收率≥93%,解吸气全部回收作为甲醇装置原料气。整个工艺设计充分体现了高效、节能、环保的设计理念,对于大型煤化工净化工艺设计有一定的借鉴意义。