冷挤压成形丝锥的应用

2022-06-20田建薛克敏

田建,薛克敏

1.中国电子科技集团公司第三十八研究所 安徽合肥 230031

2.合肥工业大学 安徽合肥 230009

1 序言

近年来,随着技术的快速发展,电子元器件趋向小型化、集成化,其装配过程对紧固件的联接要求也随之提高。但这些零件上螺纹的加工精度、使用寿命一直难以取得重大的突破。传统的螺纹加工方法采用普通丝锥进行切削加工,加工出来的螺纹内壁表面粗糙度值高,切屑易堵塞螺纹,不易清除,容易产生滑丝、丝锥断裂的现象。而挤压丝锥采用冷挤压的加工方式,成形的同时能够对加工材料进行冷却硬化,提升材料的力学性能,是一种成本低、效果好且使用安全的替代方法。

2 挤压丝锥原理

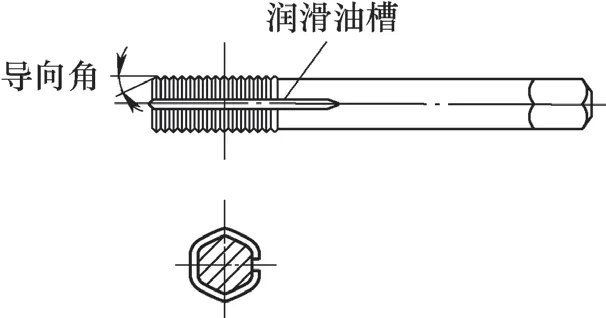

挤压丝锥(见图1)不同于普通丝锥通过丝锥尖角切削金属的方式形成螺纹,而是随着丝锥下旋,挤压金属材料,沿螺旋线路径流向丝锥各齿之间的间隙,在往复挤压下形成螺纹。

图1 挤压丝锥结构

在整个成形过程中,工件受到第一个棱齿挤压,局部形成塑性变形,棱齿离开后由于负载力消失,弹性变形恢复,塑性变形部分保留。当第二个棱齿挤入时,再次发生塑性变形,而后部分弹性变形回复,如此往复随着棱齿的旋入,牙型不断增高,直至成形。每个牙型经历旋入、挤压变形、弹性回复与再次旋入四个过程,往复进行最终形成完整牙型[1]。

3 挤压丝锥成形工艺特点

3.1 加工优点

挤压丝锥成形过程中齿端在闭式模腔内和强三向压应力作用下逐渐成形,具有以下优点。

1)挤压丝锥在成形过程中,随着丝锥的旋入深度加深,金属材料在背棱间反复挤压,流向丝锥的小径,其金属纤维未被切断,可以实现丝锥的全纤维成形,所以与普通切削丝锥相比成形的螺纹具有更好的负载能力。图2为用普通丝锥与挤压丝锥攻螺纹的剖视图。

2)挤压丝锥成形过程没有切削金属,不会产生金属碎屑堵塞,避免发生丝锥断裂现象,螺纹的表面质量好、齿型完整、丝锥使用寿命长且稳定性好。

3)冷挤压成形的螺纹齿型精度高,啮合深度可达70%~75%,并且螺距及中径不会产生偏差,能够稳定地控制螺纹加工全长。

4)对于延展性好的有色金属、合金及各类具有良好塑性的材料,冷挤压成形的丝锥具有更长的使用寿命,可连续使用数千次,经济效益高,稳定性好。

3.2 加工难点

由于挤压丝锥要求较高的尺寸精度,而且冷挤压成形过程是一个多因素影响、多缺陷约束的复杂过程,所以其成形工艺控制也存在以下难点。

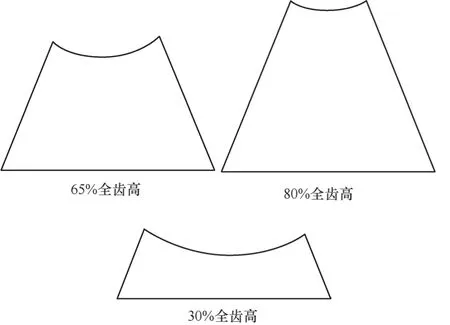

1)螺纹底孔尺寸要求较高,不同于切削丝锥的底孔即为螺纹小径,挤压丝锥的螺纹小径是预制孔经过丝锥挤压变形后形成的,预制孔的尺寸直接决定螺纹牙型的饱满度和尺寸。随着预制孔直径变小,丝锥负荷增大,磨损增加,极大地增加了丝锥断裂的风险。若预制孔变大,螺纹牙型不饱满,使用中无法咬合,不具备使用条件,也是绝不允许出现的情况。挤压丝锥成形牙型如图3所示。

图3 挤压丝锥成形牙型示意

2)传统的螺纹加工验证通过螺纹通止规检测,此方法并不适用于挤压丝锥加工的螺纹孔。因为通止规检测的原理是基于对切削丝锥加工的螺纹孔,其检测项为螺纹的螺距和中径,而挤压丝锥由于金属塑性流动充填挤压模具型腔的原因,所以挤压螺纹的牙形呈M形。随着螺纹底孔直径的减小,牙型的全齿高比例随之增大,但螺纹中径及牙距并不会产生变化,因此使用通止规测量的同时,需要配合其他量具检测螺纹小径,以验证螺纹的符合性。

4 挤压丝锥成形工艺优化

4.1 加工材料

对于挤压成形螺纹, 直径和牙距越小,则可加工的材料的范围就越广, 而大直径和大牙距的挤压丝锥只适用于加工很软的材料。根据经验, 被加工材料硬度和挤压丝锥之间的关系可参考表1[2]。

表1 被加工材料硬度和挤压丝锥之间的关系

4.2 螺纹底孔孔径

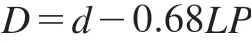

通过查阅资料,可知预钻孔直径的理论值计算公式为

式中,D为预钻孔直径(mm);d为丝锥的公称外径(mm);L为螺纹的牙距(mm);P为螺纹牙形百分比,P值等于螺纹牙形与理论全齿高之比[3]。

实际加工时,由于底孔尺寸太小,挤压扭矩较大,封闭的金属无处移动,所以丝锥磨损较快,甚至造成挤压丝锥折断。底孔尺寸太大,挤出的金属量较少,内螺纹小径过大,螺纹牙型高度不够,强度较差。因为挤压成形时的金属机械硬化作用,使挤压螺纹的牙型百分比只要达到60%就可满足强度要求[4]。

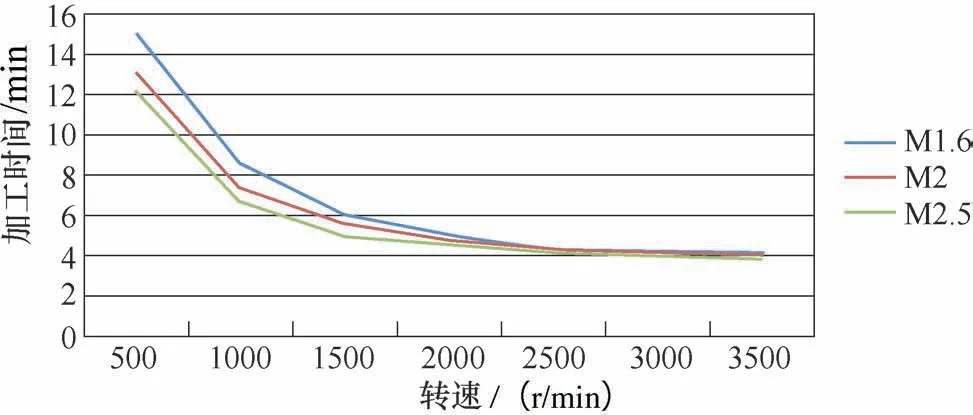

4.3 数控加工参数优化

通常数控加工中心加工螺纹一般采用刚性攻螺纹,这就要求加工的进给量与转速相匹配,否则将会对丝锥甚至主轴产生冲击,导致烂牙或断刀,故进给量也可转化为转速,降低了工艺参数的复杂性。因此为了保证加工质量,延长刀具寿命,探究转速与加工时间的关系,选取常用的M1.6~M2.5螺纹进行试验,分别加工100个深6mm的螺纹孔,统计加工时间,归纳逻辑关系。不同规格螺纹的工艺参数与加工时间见表2,加工时间与转速关系如图4所示。

图4 不同规格螺纹加工时间与转速的关系

表2 不同规格螺纹的工艺参数与加工时间(单位:min)

由图4可知,加工时间并非随转速的提高而呈现线性变化,其在2000r/min附近下降趋势明显变缓,以M1.6螺纹为例,转速每提升500r/min,其时间缩短分别为4.88min、1.88min、0.73min、0.50min、0.07min、0.10min,自2500r/min开始加工效率的提升已微乎其微。这是由于刚性攻螺纹并非一个连续加工的过程,其反复进行着“主轴加速→进给→主轴减速→停止→主轴反转加速→进给→主轴减速→停止”的动作,转速越快主轴负载越大,存在机床减速的情况,并且也会加速机床损耗,因此设备一般会自动降低加工速度。

通过上述分析可知,M2.5以下的小孔径螺纹孔转速以2000r/min左右为宜,可获得较好的加工质量及效率。

4.4 切削液

由于挤压丝锥在成形过程中无金属碎屑排出,会造成丝锥与工件间切削液流淌不流畅,不能及时带走加工过程中的热量,所以切削液的黏度及润滑作用对成形质量及丝锥的使用寿命有重要影响。

通常数控加工切削液浓度为7%~8%,考虑到挤压成形的特殊性,需适当降低切削液的黏度同时兼顾润滑、冷却的作用,避免因润滑不好而导致的螺纹表面褶皱、撕裂甚至丝锥断裂现象。因此,切削液浓度一般控制在5%~6%。但由于切削液浓度测量方法是观察折光仪,在长期使用过程中机油、污物等多余物在切削液中腐败变质产生絮状物会干扰测量结果,使观测值略高于实际值,所以在实际生产中,可根据实际情况提高1%~2%的浓度。

5 试制试验

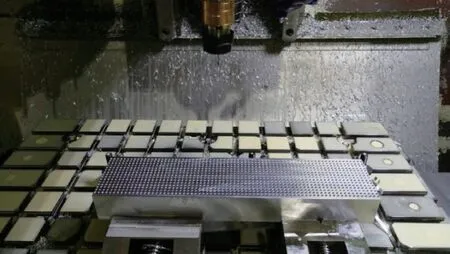

通过上述分析,确定了有限的工艺参数,为验证其有效性,选取5A06铝板进行挤压丝锥螺纹成形的试制试验(见图5)。按照加工1000个M2×0.4-6H深8mm、孔深9mm,加工参数依照前述结论,全齿型牙高比65%,预制孔直径1.82mm,攻螺纹转速2000r/min,进给速度800mm/min。

图5 试验加工现场

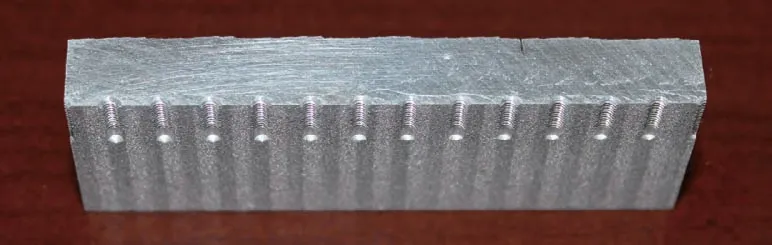

加工完成后对其进行通止规检测和剖切(见图6),牙型饱满,表面质量好,各项性能均满足要求,验证了分析的合理性。

图6 试验件剖切

6 结束语

挤压丝锥适用于各类高塑性金属材料,因其无屑加工、挤压成形等特性能够有效增强螺纹强度,提升螺纹表面质量,能够实现数控攻螺纹,所以可以完全替代传统的手工钻孔攻螺纹,并且加工效率及质量控制得到大幅提升。