细长杆深盲孔的平底加工

2022-06-20高云龙

高云龙

西安庆安航空机械制造有限公司 陕西西安 710016

1 序言

活塞杆类零件是航空制造业作动系统中一种广泛使用的零件,它能起到准确传递位移并施加载荷的作用。为了减轻飞机的质量,多数活塞杆类零件设计了中心通孔或盲孔结构,这些深孔的长径比可达30以上,加工这些深孔有很高的难度[1],尤其是底部有特殊结构的深盲孔,加工难度更高。

使用枪钻加工深孔有较高的材料去除率,是一种高效的深孔加工方法,并且可以获得较高的表面质量,因此是深孔加工的首选方式。由于在使用枪钻加工深孔时,存在无法直接观测到加工刀具的状态、切屑不易排出、切削热不易传散以及工艺系统刚性差等问题[2,3],因此应科学地设置工艺流程和加工参数。

2 深孔加工出现的问题

我公司加工的一种细长活塞杆结构和尺寸如图1所示,零件总长为485mm,内孔深度为422mm,直径为18mm,长径比为23.5,属于典型的深孔,且内孔结构为盲孔。为了减少活塞杆底部的应力集中,设计了129°的倒角及转接R5mm圆角。活塞杆材料为35NCD16,抗拉强度为1230~1370MPa,硬度为40~43HRC,属于低合金高强度钢,较难加工。

图1 细长活塞杆结构和尺寸

为了兼顾加工高效性及经济性,此深盲孔的加工工艺流程分为钻孔和平底两道工序。钻孔无需使用专用刀具,刀片采用通用的钻孔结构即可,可以提高零件的加工效率。平底工序使用专用刀具,只加工底部残留位置,保证零件内孔底部成形,可以减少平底刀具的使用频率。因为平底刀具有较大的转接R,加工时切削力较大,刀具使用寿命低,所以减少刀具的使用频率可以降低刀具费用。钻孔及平底工序的加工内容如图2、图3所示。

图2 钻孔工序的加工内容

图3 平底工序的加工内容

在平底工序结束后,零件底部出现了接台,平底超差形状如图4所示。在长度为L的范围内(L的范围为10mm,此长度与平底刀具的有效切削长度相近),零件底部φ A超差增大,达19mm,单边超差0.5mm。

图4 平底超差形状

3 原因分析

经分析,平底工序出现零件孔径超差可能有如下几个原因。

1)平底时设置的加工参数过高,在离心力的作用下,平底刀具的侧刃对内孔的孔壁进行切削,导致孔底位置的直径被加工得过大。

2)平底刀具如图5所示,为装夹式刀具,刀片通过螺钉安装在刀杆上,刀片的制造误差也会导致刀片安装后刀具直径增大,从而导致孔径变大。

图5 平底刀具

3)深孔加工时,刀具上的支撑块对整个加工过程至关重要。只有刀具上的支撑块能与内孔孔壁有效接触时,才会有效地引导切削刀具顺着内孔轴线进行切削。如果刀具的支撑块过小,就会导致刀具出现摆动,使得内孔直径超差增大。

4)深孔底部吃刀量过大,切削时整个刀具都在参与切削,由于平底刀具的特殊结构会使刀具径向切削力较大,所以导致内孔尺寸超差增大。

4 模拟测试

针对第1个原因(加工参数)和第4个原因(平底时的吃刀量),可利用Deform-3D软件进行模拟,分析平底加工过程中刀具受到的径向切削力。根据已有的加工参数,将切削速度设置为5m/min、10m/min、15m/min和20m/min4组,将进给量设置为0.02mm/r、0.03mm/r、0.05mm/r和0.08mm/r4组,吃刀量设置为0.1mm、0.5mm、1.2mm和2.1mm4组,共计64组参数来模拟分析加工过程中的径向切削力。利用Deform-3D采集的径向切削力如图6所示。

图6 利用Deform-3D采集的径向切削力

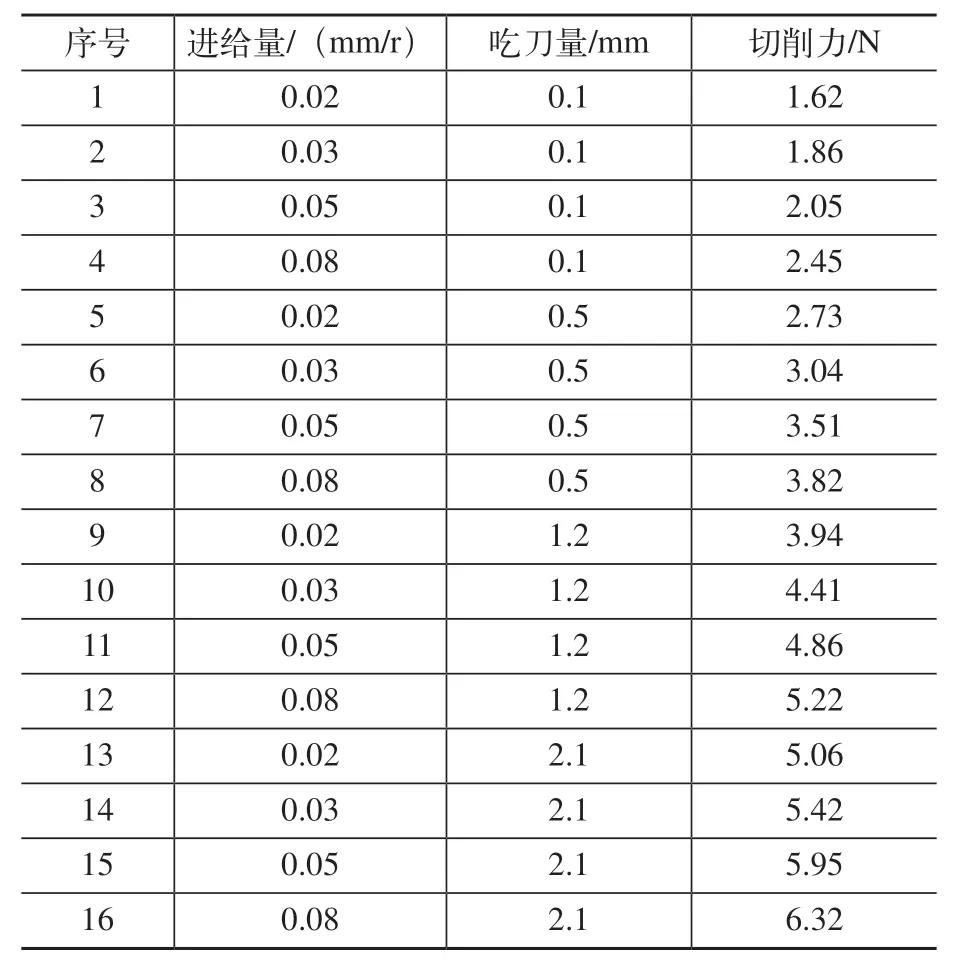

通过模拟分析,得出切削速度、进给量及吃刀量与径向切削力的关系见表1~表3,可知径向切削力随着切削速度、进给量及吃刀量的增大而增大。

表1 切削速度与径向切削力的关系

表2 进给量与径向切削力的关系

表3 吃刀量与径向切削力的关系

从模拟数据可以看出,吃刀量对平底加工时的径向切削力影响是最大的,这一要素在最开始加工时被忽略,但是通过软件模拟,才发现其重要性。在使用平底刀具完全切削底孔时,随着吃刀量的加大,刀具上承受的切削力会逐渐增加。此零件结构特殊,平底刀具上设计了转接R5mm圆角,切削时会产生很大的切削力,再加上刀具的钻尖角为129°,产生的径向切削力也很大。切削速度对径向切削力的影响也比较明显,随着切削速度的提升,径向切削力急剧增加。进给量对于径向切削力的影响虽然没有其他两个要素明显,但也有相关性,在加工时也要重点控制。

对2003年至2018年教育部自主招生政策文件与代表性高校政策文件进行整理分析后,本研究认为自主招生政策的人才评价与选拔标准主要有四个方面的特征,从德智体全面评价人才、尊重学生的个性化差异、优中选优、重视健全的人格等等。其中,不同方面的特征随着年份的推进也有一定的发展与变化。

平底成形刀片如图7所示,在平底加工时,刀具的支撑块会支撑在已加工好的内孔上,这样才能起到完美的定位作用。对使用的刀具支撑块位置的直径进行测量,其直径为17.92mm,与钻孔之后的直径18.02mm相差0.10mm,这一差值对于加工的孔径也有很大影响。平底成形刀片的定位面与螺钉孔中心的距离C有一定的制造误差,会导致刀片在压紧后整体直径存在误差。经过测量,C值的波动在0~0.1mm,不合格的数量占比在5%左右,这是影响刀具切削直径的又一个因素。

图7 平底成形刀片

5 加工验证

通过模拟验证,明确了如下4个改进方向。

1)调整刀具的支撑块。在平底刀具刀杆安装支撑块的位置垫上厚度为0.05mm的垫片,这样就可以调整支撑块的直径,使其与钻孔后的内孔直径相匹配,解决平底刀具加工过程中支撑位置存在间隙的问题。

2)挑选合格的刀片。在投影仪上测量刀片的C值,保证C值与标准值的波动范围在0.01mm以内,这样能确保刀具状态一致,消除因刀具误差而导致的零件内孔直径超差增大的现象。

3)调整平底刀具的加工参数。通过模拟测试可知,切削速度与进给量对加工过程中的径向切削力影响是比较大的,导致活塞杆内孔底部直径出现超差,要消除这个超差,必须设置合理的加工参数。

4)底部吃刀量的设置。这个当初认为对加工过程影响较小的因素,在模拟加工时表现出对径向切削力有较大的影响,因此必须设置合理的吃刀量。

根据模拟结果提供的参数范围,将平底加工的加工参数和吃刀量缩减至合理的范围内,并细化试验参数,设置的几组加工参数及加工后零件的直径见表4。

表4 设置的几组加工参数及加工后零件的直径

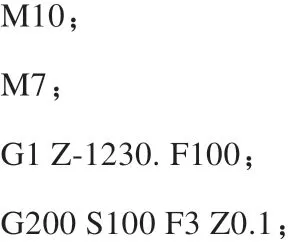

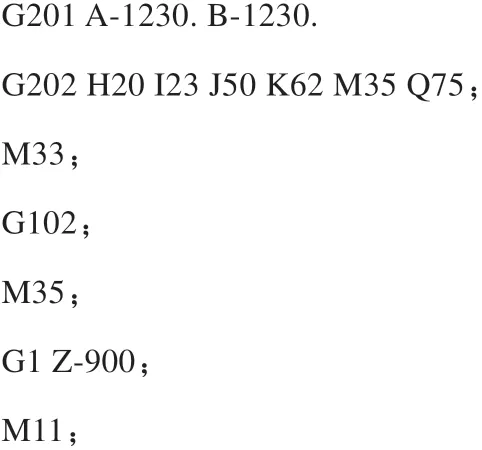

通过试验1~9可以得出,切削速度不能高于6m/m i n。试验10~16主要验证加工状态是否稳定,从10~13可以得出,吃刀量需要控制在0.1mm以内;从14~16可以得出,进给量需要控制在0.03mm/r以下。只有这样设置加工参数,才能稳定地保证平底加工后的直径在公差范围内。最终经过确认的加工程序如下。

根据零件的加工状态,将平底工序的吃刀量进行了调整,调整之前为2.1m m,调整之后为0.1mm。吃刀量更改后的钻孔尺寸要求如图8所示。

图8 吃刀量更改后的钻孔尺寸要求

6 结束语

在加工活塞杆出现内孔超差增大的问题后,对影响深孔钻的相关因素做了分析,并逐一进行检查,通过原因分析和模拟验证,得出如下结论。

1)调整平底刀具上支撑块的高低与内孔相匹配,保证刀具的支撑作用,避免将内孔直径加工超差增大。

2)测量平底刀片的相关尺寸,避免刀片存在的制造误差对刀具切削直径的影响。

3)利用软件对加工参数进行模拟,将试验方案收缩在很小的范围内,有助于尽快调试出合适的加工方案。

4)吃刀量是被忽略的一个要素,会引起径向切削力的巨大变化。

本次深孔平底问题的解决是对综合系统的一种改进,通过从支撑块、刀片挑选和加工参数设置等方面进行整体改进,最终解决了平底后内孔直径超差增大的问题。为类似特殊结构的孔底加工提供了可行的方法和思路。