基于均匀设计的制革加脂工艺设计与优化

2022-06-20刘琳林可心韦永红王小卓温会涛但卫华

刘琳,林可心,韦永红,王小卓,温会涛,但卫华

(1.福建省皮革绿色设计与制造重点实验室,福建 晋江 362271;2.兴业皮革科技股份有限公司国家企业技术中心,福建 晋江 362271;3.四川大学制革清洁技术国家工程研究中心,四川 成都 610065)

加脂是制革湿态染整的重要工序,其将多种加脂材料(加脂剂)加入皮胶原纤维中,从而使皮革具有适宜的柔软性、丰满性、耐折性和耐磨性[1]。可以说,加脂剂是制革过程中使用最多的化学品之一,用量一般为坯革重量的10%~20%[2]。若加脂剂用量不足,成革僵硬、扁薄、部位差大,达不到加工要求。随着加脂剂用量的增加,成革变得柔软、丰满,加脂适量的皮革柔软、丰满,粒面细致、紧实;但加脂量过大,革身骨差,无弹性,甚至引起松面、油腻,影响革的外观和手感[3]。因此,合理运用加脂剂的种类、含油量,优化加脂工艺对制革发展具有重要意义。

皮革加脂剂的主要活性成分是经过亲水改性的油脂[4]。由于加脂剂种类繁多,影响因素多,复配配方复杂,需要试验的方案较多,从而导致试验成本增加,因此,为减少试验次数,降低试验成本,采用均匀设计法进行加脂优化试验。均匀设计试验方法,或称空间填充设计法,是由中国科学院应用数学所方开泰教授和王元教授基于试验点在整个试验范围内呈均匀散布,从均匀性角度提出的一种试验设计方法[5],尤其适用于多因素、多水平试验的优化。利用该试验设计特点,通过增加因素的水平数,可得到更接近最优工艺条件的优化结果[6]。

在前期的研究基础上[7,8],基本建立了多因素、多水平、多指标的试验优化方法。为进一步优化制革加脂工艺,以经过铬复鞣的坯革为原料皮,选用合成加脂剂、牛蹄油、磷脂、羊毛脂加脂剂、阳离子加脂剂等5种常用的加脂剂为优化对象,以加脂废液的COD以及加脂后坯革的感官性能、热性能等为评价指标,采用均匀设计,寻找最佳的加脂剂复配配比,优化皮革加脂工序,从而为皮革加脂工序实际生产及应用提供依据。

1 试验部分

1.1 主要试验材料

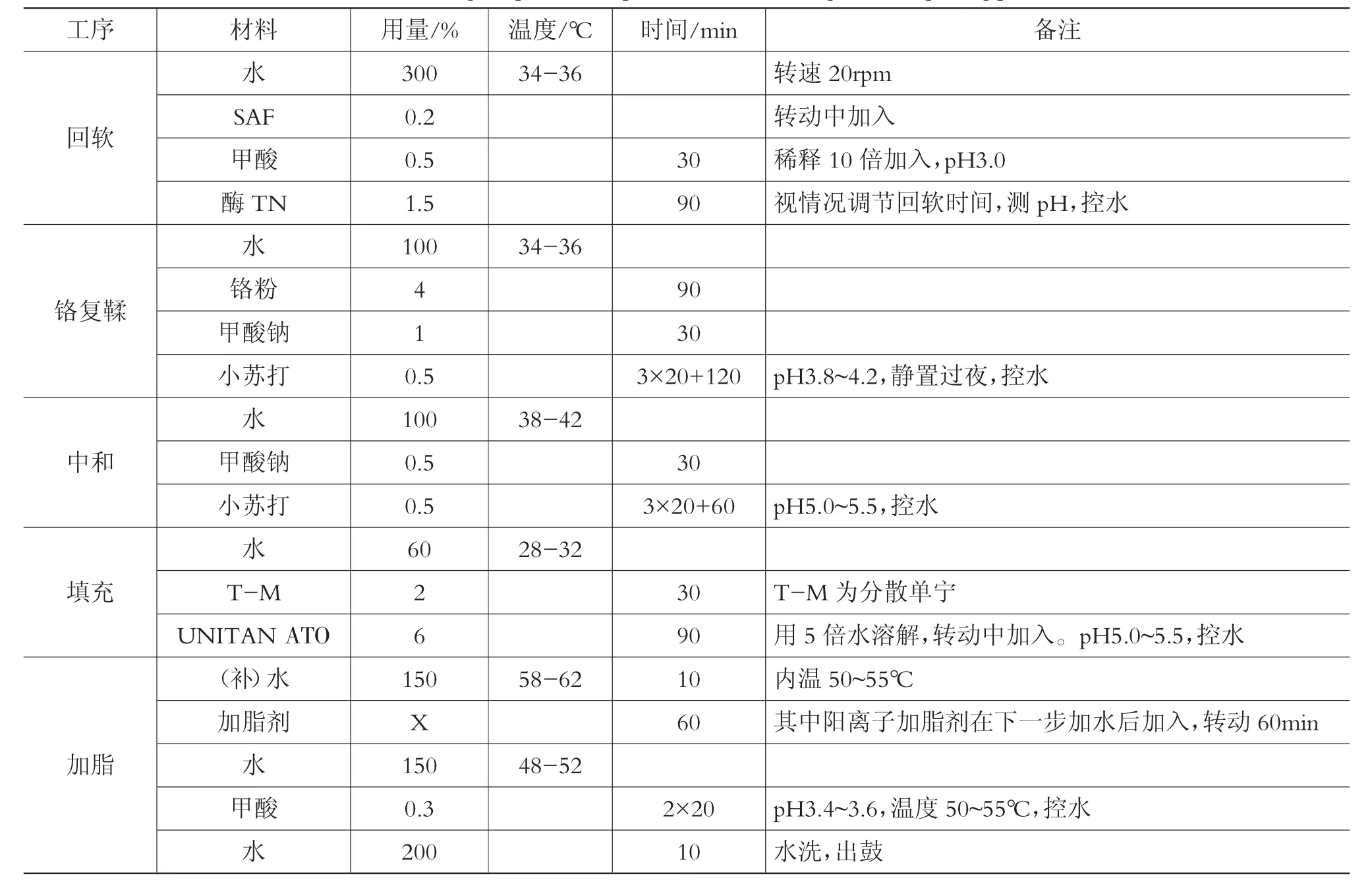

铬复鞣后的牛坯革,牛坯革制备采用美国进口轻磅阉公牛盐湿皮,按兴业皮革科技股份有限公司牛蓝湿革工艺规程[9]制得(表1)。

表1 复鞣加脂工序试验设计工艺Tab.1 Thedesign experimental process of theretaning and fatliquoring process

主要试验材料均为工业级,其中合成加脂剂,PELLASTOL 94S,德国司马公司,主要成分为合成油、软化剂与乳化剂的复合物;牛蹄油,BITOIL OPE,泰格公司,主要成分为天然牛蹄油;磷脂,PROVOL BA,德国司马公司,主要成分为天然磷脂和合成软化剂;羊毛脂加脂剂,LIKERSOL ZBN,百欧公司,主要成分为羊毛脂;阳离子加脂剂,XGS,四川亭江新材料股份有限公司,主要成分为脂肪酸缩合物。

表面活性剂,BORRON SAF,德国德瑞皮化公司;酸性软化酶,DESOBATETN,四川德赛尔化工实业有限公司;分散单宁,Tamol M,德国巴斯夫公司;坚木栲胶,UNITANATO,意大利优尼特公司;甲酸,巴斯夫化工有限公司;铬粉,兄弟科技股份有限公司;甲酸钠,内蒙古宜化化工有限公司;小苏打,天津渤化永利化工股份有限公司。

重铬酸钾,分析纯AR,雄大化工有限公司;硫酸银,分析纯AR,德州润昕实验仪器有限公司;硫酸亚铁铵,分析纯AR,天津市鼎盛鑫化工有限公司。

1.2 主要试验设备及仪器

四联转鼓,GDS,中国无锡新达轻工机械有限公司;PS-03型皮革收缩温度测定仪,中国皮革和制鞋工业研究院监制;柔软仪,GT-303,中国高铁公司;厚度计,GT-313-A,中国高铁公司;拉力试验机,GT-TCS-2000,中国高铁公司;中近红外光谱仪,Spectrum 3,美国Perkin Elmer公司;差示扫描量热仪,DSC204F01,德国Netzsch公司;热重分析仪,TG209F1,德国Netzsch公司;扫描电子显微镜,Apreo S,美国Thermo Scientific公司。

1.3 试验方法

1.3.1 坯革取样

为保证试验具有对比性,牛坯革选用同一生产批次,选用数张张幅、感官一致的,沿背脊线按图1取样,每张皮取2个试样(用1和2表示)。均匀试验时用1块皮样,放大试验时用3块皮样。以样品重量的130%为化工材料的用量依据。

图1 试验取样(1和2)及检测取样(1′和2′)示意图Fig.1 Schematic diagram of experimental sampling(1 and 2)and testingsampling(1'and 2')

1.3.2 加脂工艺设计

加脂工序工艺见表1。加脂剂复配采用均匀设计,以加脂剂的种类(合成加脂剂、牛蹄油、磷脂、羊毛脂加脂剂、阳离子加脂剂)为因素,每个因素设15个水平,试验方案安排选用U15(157)设计表(表2),并根据使用表(表3)设计试验方案(见表4)。

表2 基于均匀设计U15(157)的加脂剂配比表Tab.2 The fatliquoring agentsratiotable based on uniform design U15(157)

表3 基于均匀设计U15(157)的使用表Tab.3 The usage table of uniform design U15(157)

表4 基于均匀设计U15(157)的加脂工艺优化方案Tab.4 The fatliquoring process optimization program based on uniform design U15(157)

1.4 检测方法

为避免部位差,减少样品之间的差异,所有检测项目的样品均选择样品同一部位(如图1中1′和2′)。将加脂前后的皮革进行干燥处理,使其水分含量基本一致。样品准备按QB/T 2707-2018[10]进行。

1.4.1 感官性能

采用人工评价,按QB/T 1873-2010对坯革革身、粒面、肉面进行综合评价,满分为5分[11]。

1.4.2 COD含量

采用铬酸钠比色法测定[12]。取加脂废液,过滤、稀释后,加入重铬酸钾和硫酸银,在强酸性介质中加热回流,用硫酸亚铁铵滴定,测COD含量。

1.4.3 耐热性能

由于加脂前后热收缩温度Ts都在100℃左右,对比不明显,故采用DSC测试得出的热变性温度Td。变性温度Td为皮革胶原纤维三股螺旋遭到破坏时的温度。Td为DSC热流-温度曲线中的峰值,采用DSC204F1测试,样品量为3~5 mg,N2流速为20 mL/min,升温速率为10 K/min,测试范围为20~150℃。TG测试用热重分析仪TG209F1,样品量为3~5 mg,N2流速为60 mL/min,升温速率为20 K/min,测试范围为50~700℃。

1.4.4 物理机械性能

热收缩温度、撕裂力、撕裂强度、崩破高度、崩破强度、规定负荷伸长率等物理机械性能按QB/T 1873-2010测定[13]。

2 结果与讨论

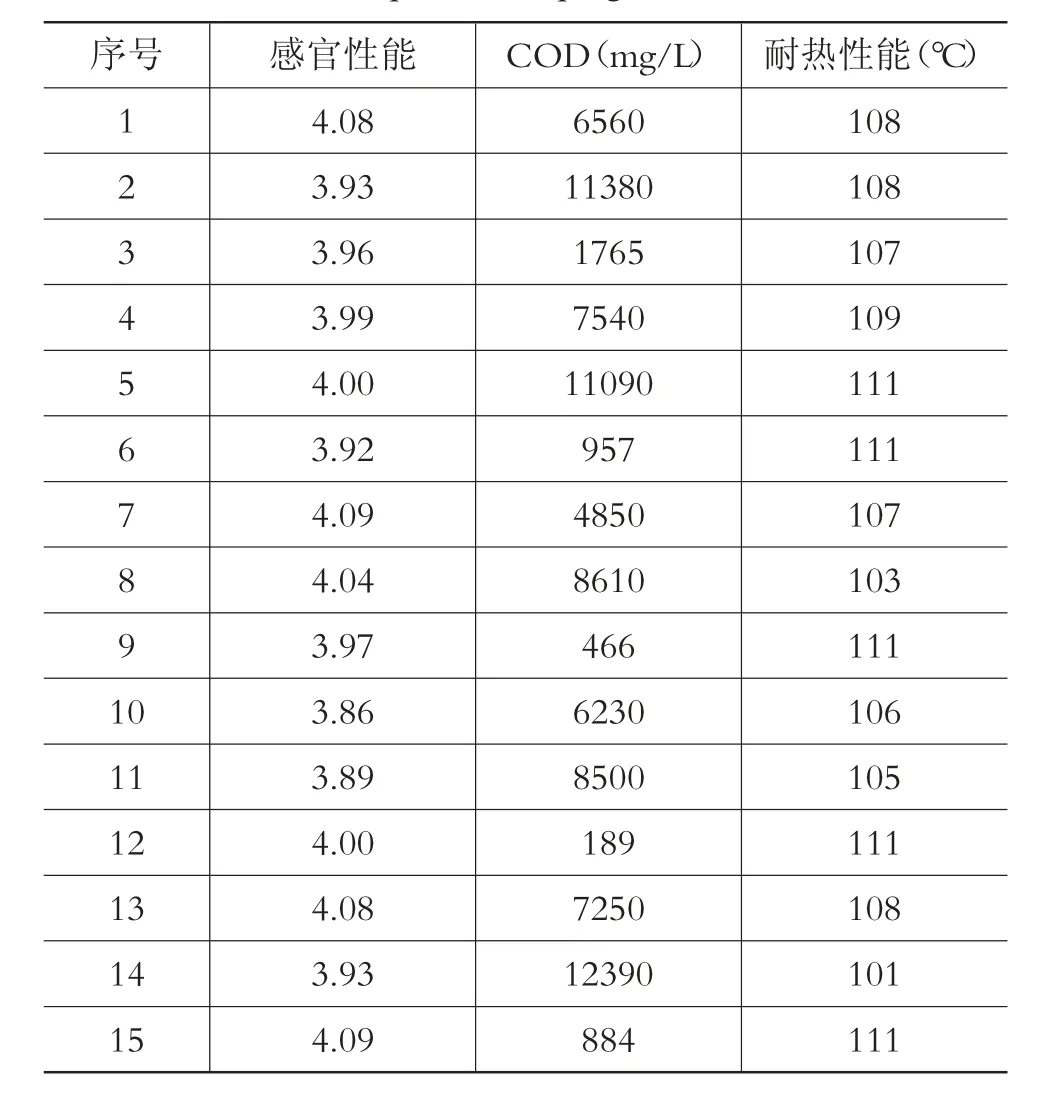

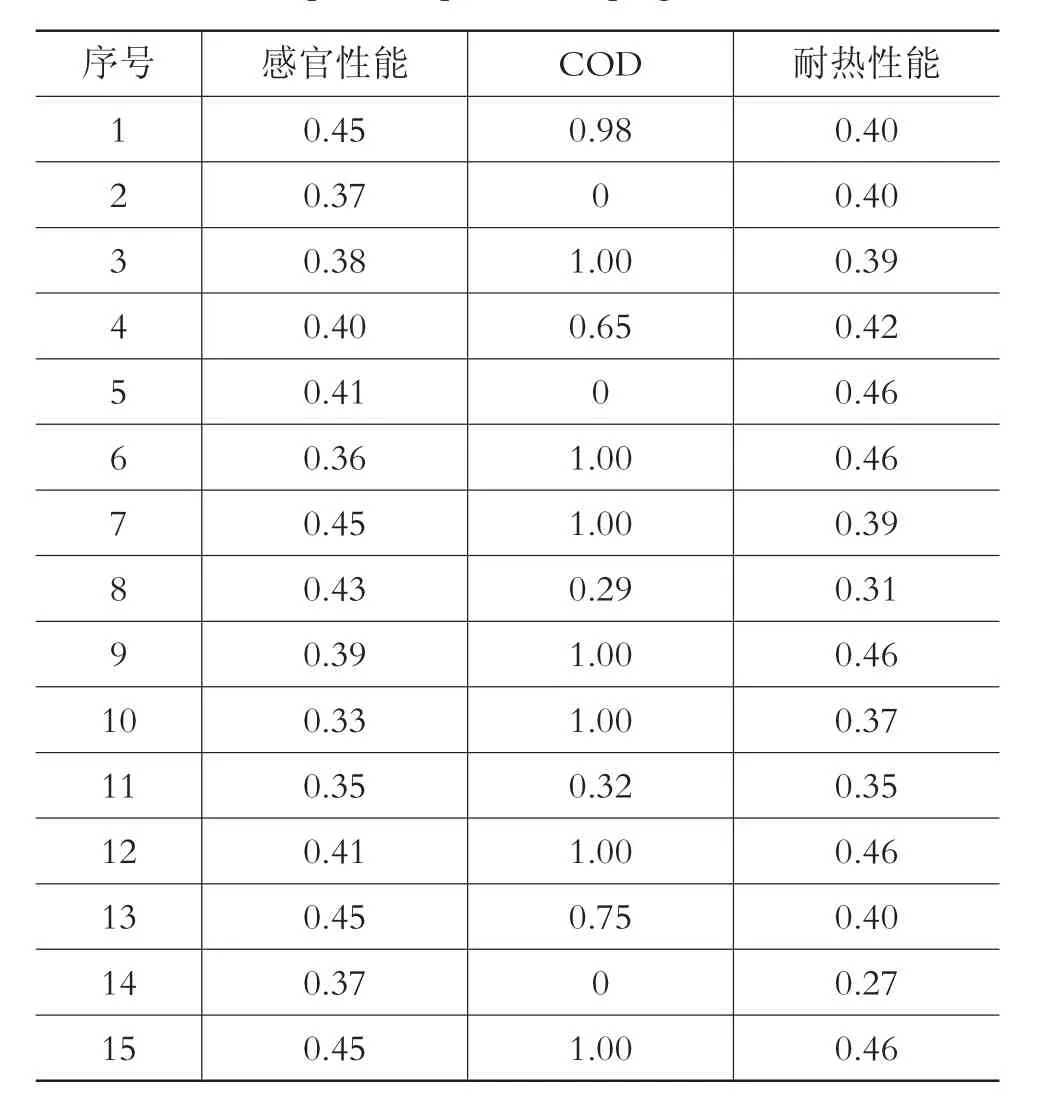

2.1 试验检测结果与直观分析

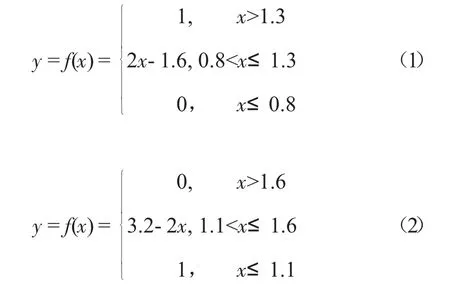

加脂后皮革的感官性能、耐热性能以及加脂废液中COD含量的检测结果见表5。由于各评价指标检测值相差较大,故将各评价指标的检测结果转换为1分制,将平均分定为0.6分,设x=测试分/平均分,若指标越大越好(望大型),按方程(1)计算得分;若指标越小越好(望小型),按方程(2)计算得分。各评价指标转换为1分制评分结果见表6。

表5 加脂工艺优化试验检测结果Tab.5 The test results of the fatliquoring process optimization program

表6 加脂工艺优化试验检测结果转换Tab.6 The test results of the fatliquoring process optimization program

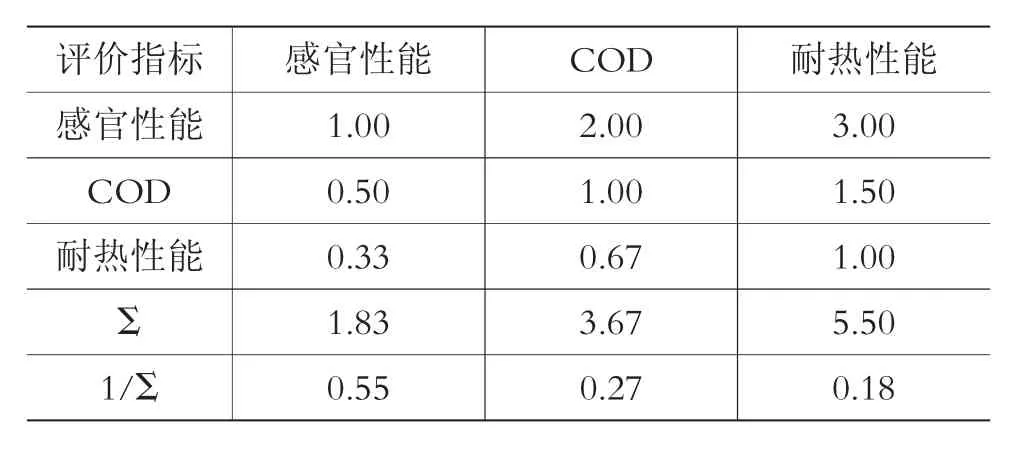

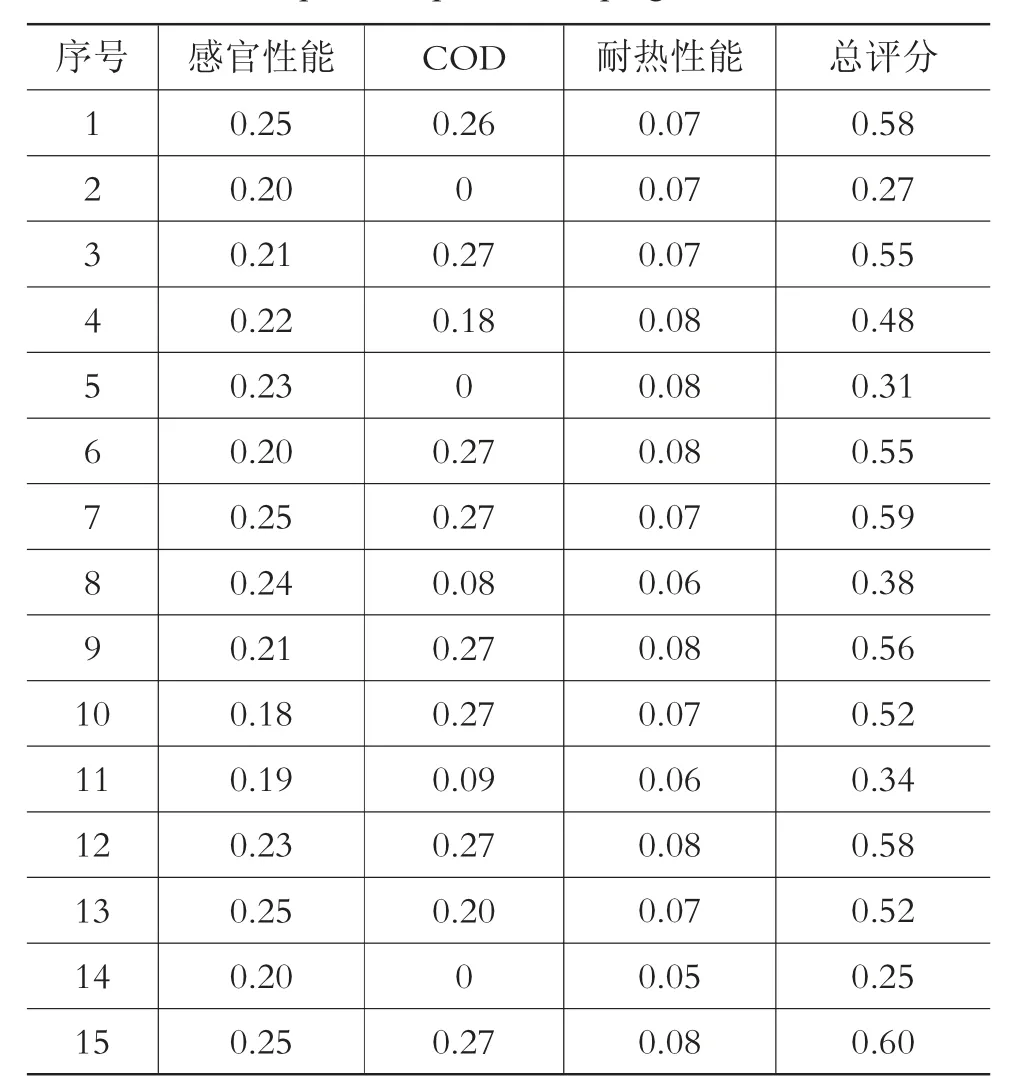

考虑各评价指标所占的权重不一样,故采用逐一比较法确定其权重[14]。首先以感官性能进行比较,相对COD、耐热性能而言,感官性能的重要程度分别为2、3,数值越大,重要程度越高。经转换后,得出各评价指标的逐一评价结果,求和后取倒数,即为权重(见表7)。感官性能、COD、耐热性能等3个评价指标的权重分别为0.55和0.27和0.18。加权后检测结果见表8。

表7 基于逐一比较求各评价指标权重Tab.7 Calculate the weight of each evaluation index based on one- by- one comparison method

表8 加脂工艺优化试验检测结果的加权处理Tab.8 The weighted test results of the fatliquoring process optimization program

综上所述,增加加脂剂用量并不能带来更好的加脂效果。从直观上可以看出,15号试验综合性能最好,即合成加脂剂用量为6.6%、牛蹄油用量为2.7%、磷脂用量为2.1%、羊毛脂加脂剂用量为1.5%、阳离子加脂剂用量0.3%时,加脂后废液中COD含量、感官性能和耐热性能最好。

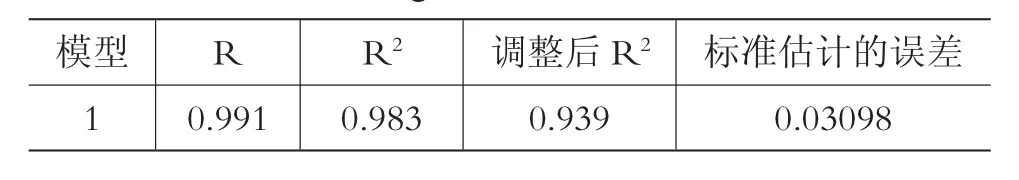

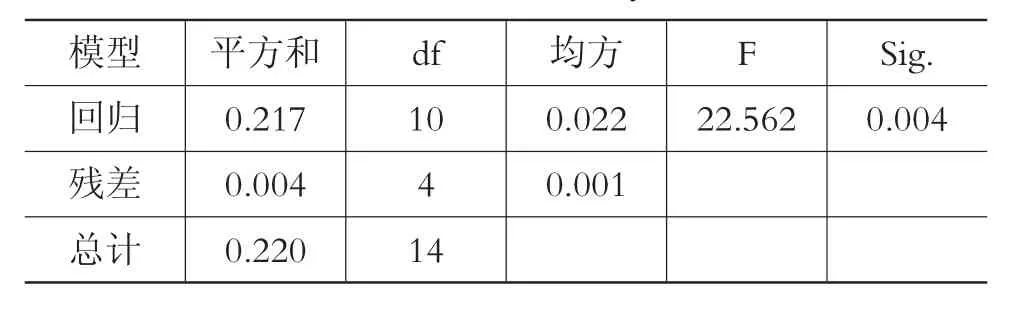

2.2 试验结果回归分析

为找到最优参数,对试验结果进行回归分析,结果发现不存在线性关系,因此需考虑相互作用,采用多元二项式进行非线性拟合[15]。多项式回归模型试验数据在SPSS数据视图中的排列见表9。采用SPSS 19.0 (Statistical Product and Service Solutions,IBM,USA)统计分析软件进行回归,选择“线性”,方法为“进入”,生成“模型汇总”(表10)、“ANOVA分析”(表11)和“偏相关系数表”(表12)等表格。从表中可以知道,x1x2、x1x3、x1x4、x2x3、x2x4、x2x5、x3x5、x42、x4x5、x52等10个变量进入回归方程,从表10可以看出,复相关系数R=0.991,决定系数R2=0.983;表明回归模型能较好地解释自变量与因变量之间的变化关系,说明五元二项式回归模型比较合适;从表11可以知道,F=22.562,Sig.=0.004,说明差异显著;从表12可以得出,线性回归方程为:

表9 多项式回归模型试验数据在SPSS数据视图中的排列Tab.9 Arrangement of test data of polynomial regression model in SPSSdataview

表10 多元多项式回归模型汇总Tab.10 Summary of multiple polynomial regression models

表11 Anova分析Tab.11 Anova analysis

表12 偏相关系数表Tab.12 Partial correlation coefficient table

对回归方程利用Microsoft office Excel 2010(Microsoft,USA)电子表格软件进行规划求解,得出加脂剂最佳用量方案为:x1=7.39,x2=2.35,x3=2.64,x4=1.23,x5=0.30(即合成加脂剂用量为7.39%、牛蹄油用量为2.35%、磷脂用量为2.64%,羊毛脂加脂剂用量为1.23%,阳离子加脂剂用量为0.30%),此时加脂综合性能y=0.99。与直观分析得出的最佳方案相比,合成加脂剂、磷脂的用量增高,牛蹄油、羊毛脂加脂剂的用量降低,而阳离子加脂剂的用量不变。

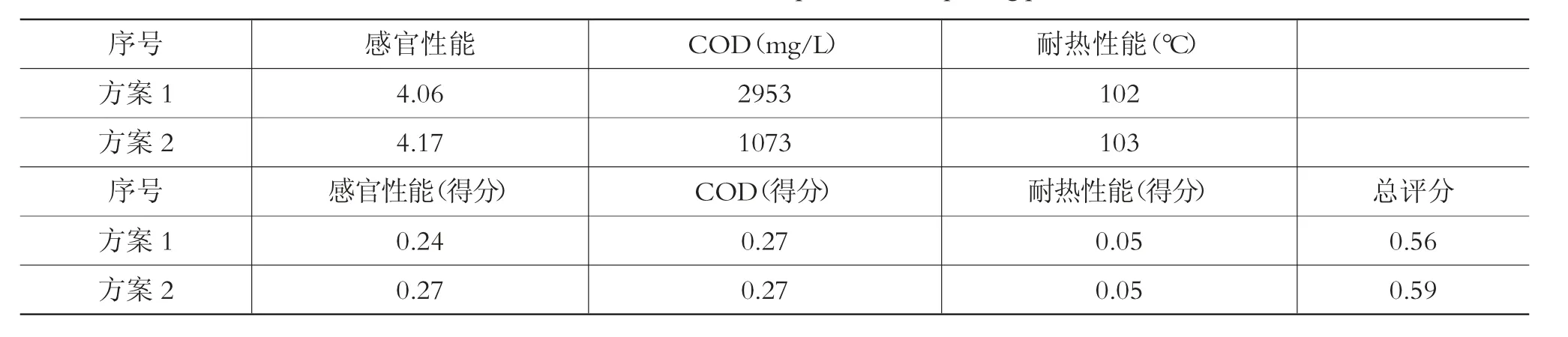

2.3 试验验证与检测

对直观分析得出的优化方案(方案1)和利用回归方程得到的优化方案(方案2)进行放大试验验证,结果见表13。从验证结果来看,方案2比方案1具有更好的加脂效果,其加脂后坯革的感官性能、耐热性能更好,同时其加脂废液中COD含量更低,这说明经回归方程设计的加脂工艺生态性能较好,所制得的坯革感官性能和耐热性能较好,回归设计具有较好的指导意义。

表13 加脂工艺优化方案检测结果Tab.13 The test results of the optimized fatliquoring process

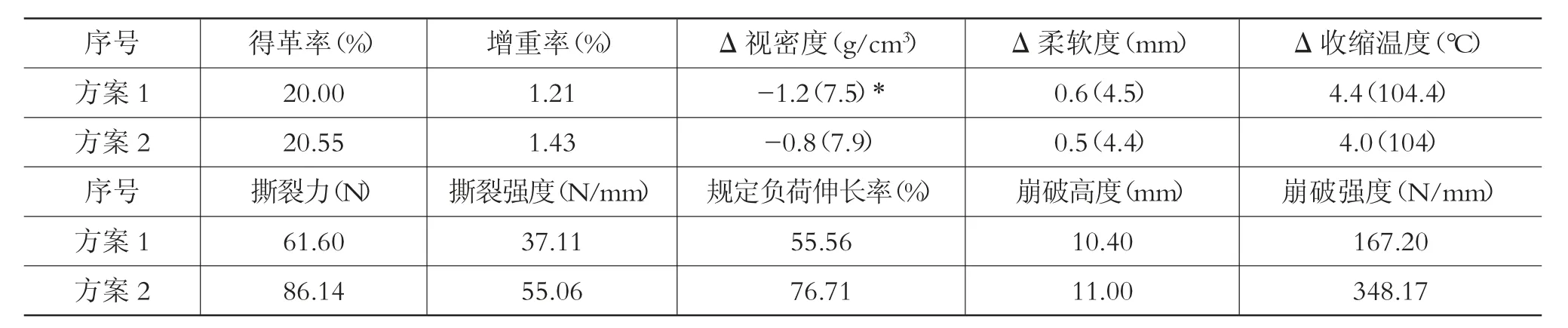

加脂可使油脂均匀地包裹在皮胶原纤维束表面,在纤维束之间形成一层油膜,从而使其具有润滑作用,能够使纤维分离,更松散,从而使皮革变得柔软,提高皮革的感官性能。从表14可以明显看出,经过优化方案处理后,物理机械指标都达到了较好的状态,但相对而言,方案2的效果最佳,虽然耐热性能有所降低,但感官性能有很大提高;得革率、增重率、视密度、撕裂力、撕裂强度、规定负荷伸长率、崩破高度及崩破强度也均有所提高。这说明经回归设计的加脂工艺具有更好的工艺效果。

表14 加脂工艺优化方案性能检测结果Tab.14 The related performance test results of the optimized fatliquoring process

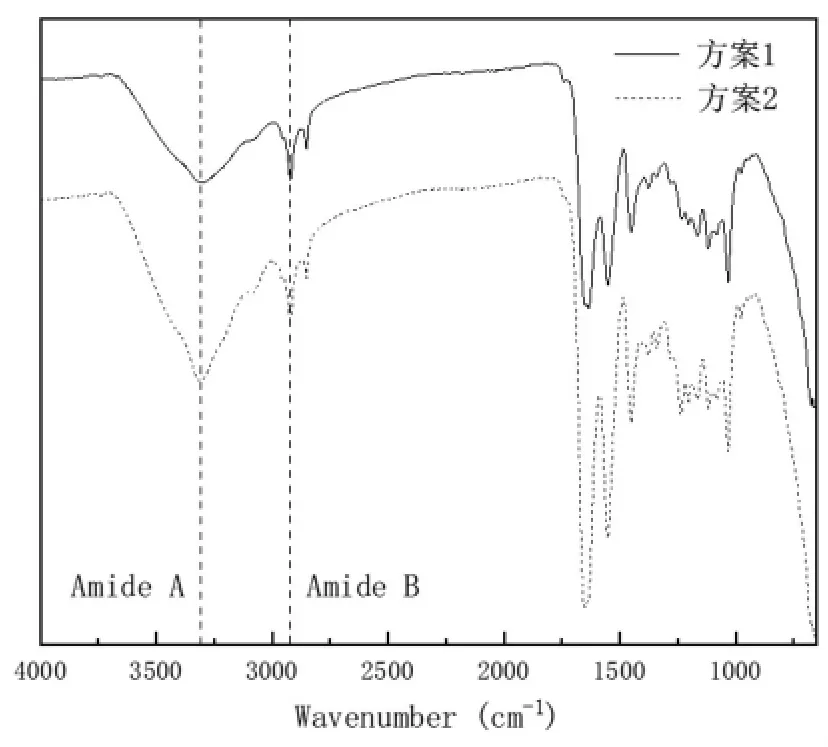

为了深入研究样品的结构与性能,对样品进行了FTIR表征。从FTIR谱图(图2)可以看出,两个优化方案中酰胺A、酰胺B的位置基本均没有发生变化。但相对方案1而言,方案2中各酰胺带的强度均相对增强。FTIR分析表明,两种加脂方案并不会明显地影响皮革的组成与结构。

图2 优化方案1和方案2加脂后皮革的FTIRFig.2 The FTIRspectrumof the fatliquored leather with the optimization scheme1 and scheme2

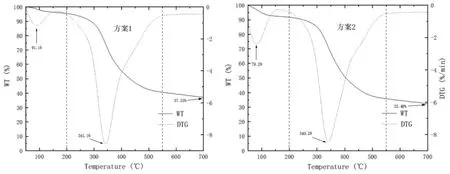

加脂后坯革的TG曲线大致可以分三个阶段[16]:第一阶段为50~200℃,主要是样品中的水和小分子的挥发,在DTG有一个对应的峰值,方案1的峰值较方案2要高,同时该阶段失重率较小,说明方案1加脂后的坯革中的小分子物质含量较低。第二阶段为200~550℃,为主要成分的热解,在DTG曲线也会有一个对应的峰值;方案1的峰值略高于方案2,但相差不大,这说明加脂后,加脂剂可能与胶原形成牢固的结合。第三阶段为550~700℃,为皮革中含碳残余物的进一步热降解,重量损失速度缓慢(图3)。方案2在700℃时的残余物较低,但两方案在第二、第三阶段的重量损失基本一致,说明差异主要由第一阶段造成,可能与其使用较多的合成加脂剂和磷脂有关。

图3 优化方案1和方案2加脂后皮革的TGFig.3 The TG analysis of the fatliquored leather with the optimization scheme1 and scheme2

对加脂前后的形貌采用SEM进行观察。从图4可以看出,加脂剂均匀渗透到革纤维间,增加了纤维间的间隙,从而使胶原纤维束看上去比较松散;在高倍数下(10000×)观察,发现胶原纤维束上均匀地覆盖了一层油膜。这说明了加脂对皮革具有较好的润滑作用,这可使其具有较好的感官性能和物理机械性能。

图4 优化方案2加脂前后皮革的SEM(a/b:加脂前/后,×2000;c/d:加脂前/后,×10000)Fig.4 SEM of leather before and after fatliquoringin optimization scheme2(a/b:before/after fatliquoring,×2000;c/d:before/after fatliquoring,×10000)

3 结论

以经过铬复鞣的坯革为原料皮,对合成加脂剂、牛蹄油、磷脂、羊毛脂加脂剂、阳离子加脂剂等5种常用加脂剂,按均匀设计U15(157)设计制革加脂工艺试验方案。经直观分析和回归分析,优化方案为合成加脂剂用量7.39%、牛蹄油用量2.35%、磷脂用量2.64%,羊毛脂加脂剂用量1.23%,阳离子加脂剂用量0.30%。

经物理机械性和感官性能测试,以及FTIR、TG和SEM分析表明,利用回归方程得到的优化方案具有更好的加脂效果,所制得的坯革更柔软,感官性能更好,物理机械性也较好,同时得革率、视密度、增重率等也较好,满足工艺要求。