协作机器人在整车厂下线检测系统中的应用

2022-06-20任传凯徐俊南王超逸杨超顾金龙江克洪

任传凯 徐俊南 王超逸 杨超 顾金龙 江克洪

(吉利汽车集团有限公司,杭州 315336)

1 前言

整车厂下线质量检测属于整车厂总装车间的末端工艺,包括四轮定位仪设备、转毂设备、ADAS设备等。由驾驶员将车辆驾驶到相关设备上,对车辆的前束外倾、制动能力、喇叭声强、ADAS 功能进行检测。由于该区域必须配备驾驶员,且大部分操作环境比较复杂,需要与成品车辆接触,机器人又比较笨重,需要较大区域做围栏和安全区域,影响质量检测区域的利用率,故该区域未布置机器人[1]。随着协作机器人的发展,协作机器人已经可以彻底摆脱护栏的束缚[2],更多协作机器人被应用于整车制造。

2 整车HUD检测传统机械臂方案介绍

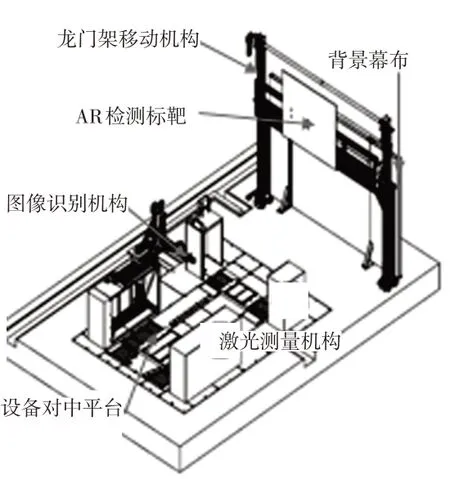

传统机械臂方案在X、Y、Z方向各有一个移动滑轨,可以实现在一定范围内的多车型兼容,在不需要HUD 检测线时,机械臂收回原位,车辆可以自由通过,如图1 所示。

图1 传统机械臂方案

需要HUD 检测时,操作人员先将机械臂由初始位置手动调整到工作位置,按下开始按钮,机械臂根据车辆参数,将相机调整到检测位置。检测完成后,需要操作人员将机械臂由工作位置移动到初始位置。传统机械臂方案需要操作人员介入,消耗工时较多,若车辆检测完成后,操作人员未收回机械臂,后续车辆无法过线,则会造成该区域有短时间停线。对于劳动力成本不断上涨的中国市场,应用协作机器人可以有效减少劳动力的使用,提升产品生产节拍,提高产品质量,减少人工的干扰因素[3]。

3 协作机器人应用于整车HUD检测的设计方案

3.1 硬件构成

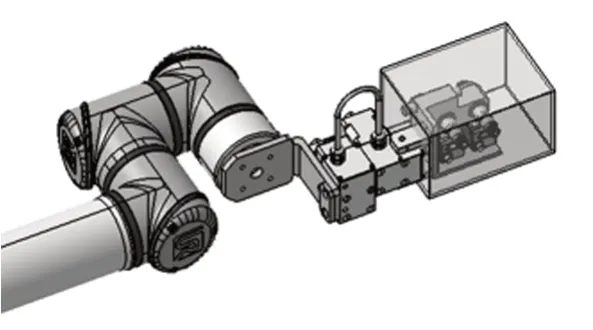

HUD 检测设备硬件构成如图2 所示,协作机器人如图3 所示。

图2 HUD设备硬件构成

图3 协作机器人

3.2 协作机器人选型

该工位的需求是将质量约为8 kg 的云台和相机移动到车辆眼盒位置,以丹麦优傲机器人UR10为例,其具体参数如下。

有效负载12.5 kg;工作半径1300 mm;基座尺寸φ190 mm;质量33.5 kg;重复性定位精度0.03 mm;机座及肩关节移动速度120°/s;其他关节最大移动速度180°/s。

3.3 定位系统

3.3.1 车辆定位

HUD 设备有内扩式对中台,X轴方向的定位依靠设备前轴的“V”型槽定位。X轴定位完成后,设备对中机构同时推动车辆左轮轮胎内侧和右轮轮胎内侧,将车辆Y轴方向进行对中,使车辆坐标与设备坐标重合,确保车辆和设备在同一个基准。

3.3.2 机器人定位

HUD 产品对于图像识别机构定位要求为±0.2 mm,机器人定位精度需要定期检测,使用标定架标定周期,建议检查周期为一周。

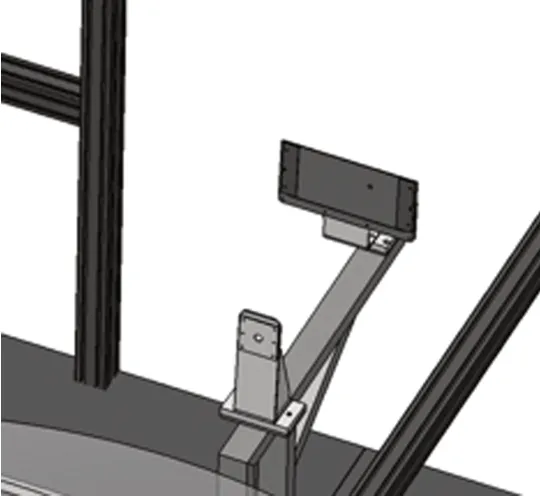

机器人零位检查:机器人前方会提供1 个校准标靶,标靶有固定图案,机器人每次动作完成后回到原位,相机拍摄前方标靶校准,将标靶中的信息与设备储存的图片进行对比,若对比合格,则认为机器人位置正确,如图4 所示。

图4 协作机器人零位校准标靶

测试位置定位检查:HUD 设备出厂时会提供1个标定架,用于定期检查机器人测试位置的定位是否准确。标定架前方有1 个目标靶,机器人将相机移动到测量位置,进行图像捕捉,相机需要透过中心孔拍摄标靶上的图案,若图像中心与标靶中心重合,则判定机器人定位准确。图5 是HUD 设备标定架。

图5 HUD设备标定架

当多车型共线生产时,机器人定位需要满足A车型的测量位置,也需要满足B 车型和C 车型的测量位置。若标定架只有1 个标准位置,无法确保机器人多个位置的定位都是可以满足±0.2 mm 的要求。此时需要在标定架上再增加1 个测试位置。位置1 是车型A 的标定位置,位置2 是车型B 的标定位置。标定架需要满足2 个测试位置。既可以确保机器人相对于初始位置的定位精度,也可以确保机器人相对位置的定位精度。

3.4 协作机器人的安全性

随着协作机器人被快速引入工厂,相关安全标准也已同步制定[4]。例如,国际标准化组织(ISO)在其ISO 10218-2: 2011 Robots and robotic devices — Safety requirements for industrial robots — Part 2:Robot systems and integration[5]中提供了一些设计协作机器人的指导方针,而该组织制定的技术规范ISO/TS 15066: 2016 Robots and robotic devices —Collaborative robots[6]则重点关注协作机器人的安全。ISO/TS 15066:2016 强调了事关安全的控制系统完整性对于控制速度和力等工艺参数的重要性。

安全功能应用方面,当协作机器人和工人都在协作空间内时,很可能存在有意或无意的接触,此时就需要限制功率和力。协作机器人伺服电机有高精力矩传感器,可以按照现场需求设置力矩值,当有人员阻挡协作机器人运行时,力矩值超出设置范围,机器人将停止动作,从而起到保护人员的作用。

3.5 协作机器人工作流程

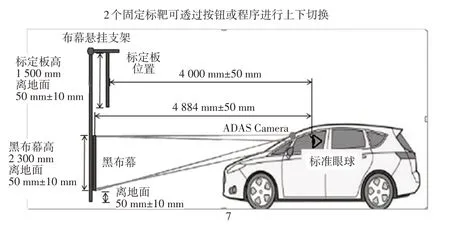

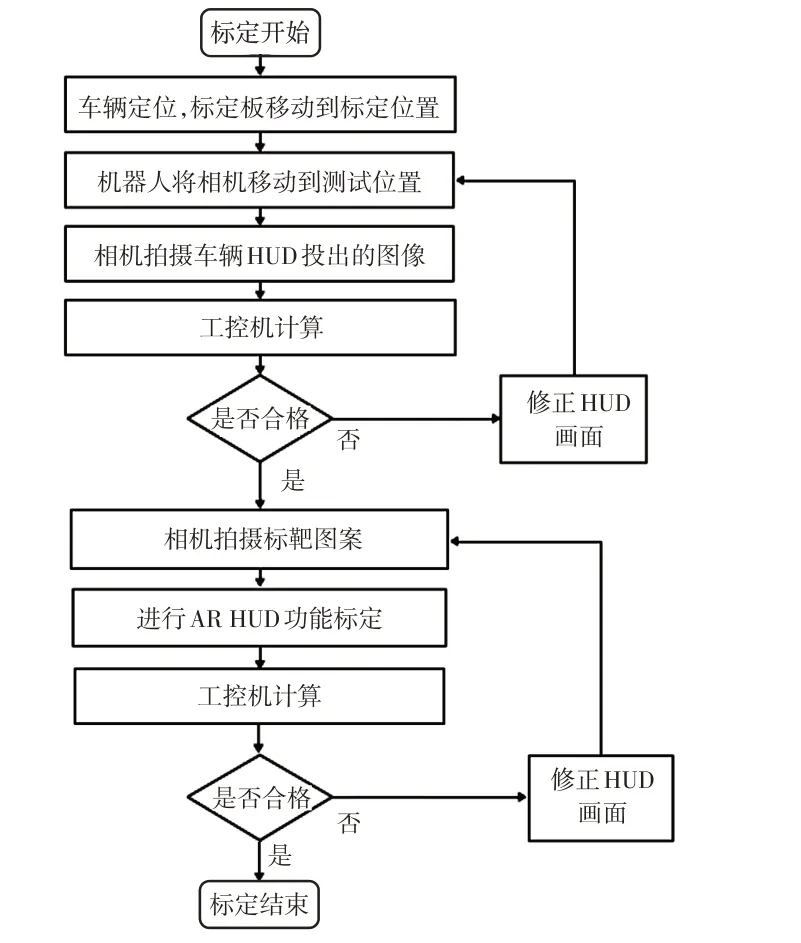

人员驾驶车辆到HUD 工位,设备将车辆对中并将该车型的眼盒位置发送给机器人,协作机器人将相机移动到眼盒位置,相机开始拍照,设备进行HUD 投影检测。ARHUD(增强现实抬头显示中)部分检测示意如图6 所示,HUD 全部工作流程如图7 所示。

图6 ARHUD检测示意

图7 HUD全部工作流程

4 效果与效益

4.1 高效性

协作机器人可以实现相机自动定位,无需人员干涉,可节省人工操作时间11 s。机器人自动定位时,操作人员可以做其他工作,提高人员效率和生产节拍。

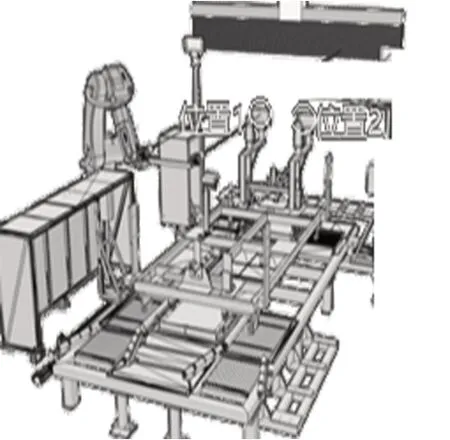

4.2 空间利用率高

传统机械臂占用空间较大,因为Y轴方向需要避让车辆,且需要满足伸入到车辆内部的检测位置,故传统机械臂的Y方向移动滑轨需要很长,占用空间较大。协作机器人柔性好,多关节动作,空间利用率高,现场布置时,不需要特别大的空间,如图8 所示。

图8 协作机器人关节

4.3 安全性高

传统机械臂在动作的时候,需要人员主动避让机械臂,机械臂动作时不会主动避让操作人员。协作机器人更加安全,机器人与人员接触到一定扭矩后,机器人会自动停止,防止对操作人员造成伤害,协作机器人也可以增加安全扫描区域,当人员走进该区域时,机器人也可以自动停止。

5 结束语

协作机器人已经开始在工厂亮相,它们与人工在工厂内并肩协作,将机器人的耐用性与人类的灵巧性以及问题解决能力相结合,大幅提高了生产效率。