芬顿铁泥资源化利用研究进展

2022-06-20于子扬于贺伟赵改菊王鲁元孙荣峰

于子扬,于贺伟,赵改菊,王鲁元,孙荣峰

[1.齐鲁工业大学(山东省科学院)能源研究所,山东济南250014;2.齐鲁工业大学

(山东省科学院)能源与动力工程学院;3.山东省能效与低碳工程实验室]

芬顿氧化工艺是一种经济高效的废水处理技术,具有氧化性强、成本低、常温常压条件即可操作等优点,广泛应用于纺织、制药、造纸、垃圾处理、化工等行业[1-3]。但是,在利用芬顿氧化工艺处理废水的过程中会产生大量的含铁污泥(芬顿铁泥),芬顿铁泥中含有大量的重金属和难降解有机物,若直接排放会严重破坏生态环境。目前,中国对芬顿铁泥的处置措施主要是填埋、焚烧、水泥基固化等[4-5]。直接填埋会使铁泥中的重金属污染土壤与地下水,并且被絮体吸附、包裹的有机质也会在填埋过程中造成腐败、恶臭等问题[6]。对芬顿铁泥进行焚烧处理可有效去除有机物,且铁泥的体积会大幅缩减,但是铁泥中有机物的含量仅为20%~30%(质量分数),焚烧时热值较低会给设备带来负担,而且焚烧过程中产生的烟气和飞灰会对大气造成二次污染[7-8]。水泥基固化对芬顿铁泥的处置非常有效,高含水率的铁泥可直接固化无需彻底脱水,通过波索来反应将芬顿铁泥中的重金属组分吸附到所产生的胶体结晶中,进而实现芬顿铁泥的无害化处理[6,9-10]。

对铁泥进行无害化处置虽然可以确保危险废弃物得到妥善处理,但是却造成了大量资源的浪费。不同行业产生的铁泥中各物质的含量存在较大差异,但是均含有大量的Fe资源(电镀、造纸、制药、印染废水氧化铁质量分数约为50%),具有非常高的回收价值[11-13]。从经济效益和资源回收利用两个角度来看,对芬顿铁泥进行资源化利用才是解决危险废弃物堆积问题的关键。目前芬顿铁泥资源化利用的途径主要包括制备聚合硫酸铁、亚铁盐、陶粒、脱硫剂、环保砖、催化剂以及实现磷回收等[14-15]。

笔者将近年来新兴的芬顿铁泥资源化利用技术按照处理方式的不同分为化学法和热能法两类,对目前国内外芬顿铁泥的资源化利用方法进行了详细梳理,并结合工业化发展趋势与现有技术的不足对未来芬顿铁泥资源化利用的发展方向进行了展望,提出利用芬顿铁泥制备铁基SCR 脱硝催化剂的研究思路。

1 化学法

1.1 酸溶法制备聚合硫酸铁和硫酸亚铁

酸溶法制备聚合硫酸铁(PFS)和硫酸亚铁是目前芬顿铁泥资源化利用较为常见的一种方法。铁泥中Fe 主要以Fe3+沉积物形式存在,而酸溶的目的是为了将其变为游离态[16]。芬顿铁泥自然沉降至固相质量分数为8%~9%后,加入H2SO4中和得到游离态Fe3+,再加入铁屑还原得到FeSO4溶液,经NaClO3氧化制得PFS[17],反应方程式见式(1)~(4)。当FeSO4、H2SO4、NaClO3物质的量比为1.0∶0.1∶0.18、反应时间为90 min、固化温度为55~60 ℃时,制得的PFS产品效果最佳,成本也相对较低[18]。

在利用酸溶法生产FeSO4的反应过程中,加入与硫酸同等比例的工业乙醇可以有效缩短FeSO4的结晶时间、提高产品得率,当反应温度高于50 ℃、Fe3+浓度低于2 mol/L 时效果最佳[19]。制得的FeSO4可回用到芬顿氧化法处理造纸废水工艺中,对废水中化学耗氧量的去除率达到74.9%、废水脱色率可以达到80%[20]。王双飞等[21]公开了一种酸溶法制取FeSO4的方案,见图1。该方法不足之处在于没有对铁泥中的有机物进行氧化处理,会使得部分有机物附着在结晶上,影响FeSO4的质量。若在芬顿铁泥酸溶之前对其进行烘干、煅烧处理,则可有效去除部分有机质,并且在后续氧化过程中有机质碳化成的碳原子可以充当还原剂,既节省了铁屑的用量,又减少了固体沉淀的产生量[22-23]。酸溶法可有效实现芬顿铁泥的资源化利用,并且所制PFS与FeSO4均可作为絮凝剂,有很高的经济利用价值。但是,以酸溶法为基础的研究普遍存在步骤繁琐、需添加的化学试剂较多、操作难度较大等问题。

图1 芬顿铁泥酸溶法制备硫酸亚铁流程图Fig.1 Flow chart of Fenton sludge acid dissolution method

1.2 还原法制取亚铁盐

亚铁盐是芬顿试剂的重要组成部分,是芬顿反应所必需的催化剂。在芬顿反应过程中Fe2+会被氧化成Fe3+,在加碱中和后就产生了Fe(OH)3沉淀,而还原法的目的就是将Fe3+还原成Fe2+,实现Fe2+还原再用或生产其他含Fe2+的高附加值产品[24]。QIANG等[25]系统研究了采用电化学法还原Fe3+的最佳条件。结果表明,Fe2+再生的最佳阴极电位为-0.1 V,在此电位下当Fe3+质量浓度为500 mg/L时平均电流效率可以达到96%~98%。在此基础上增加阴极表面积和溶液温度也可以显著提高Fe2+再生率,但是当Fe2+再生率达到75%时,由于Fe3+的传质限制,Fe2+再生率的进一步提高将变得非常困难[26],而且反应溶液的重复利用会使得铁泥中的难降解有机物不断积累,从而降低芬顿氧化和后续电化学还原的效率。

王雯婷等[27]利用隔膜电解槽的阳极室预先对芬顿铁泥中的有机物进行氧化处理,控制电流密度为10~30 mA/cm2,使铁泥化学需氧量(COD)降低90%左右,避免了有机物不断堆积,Fe3+转化率可达98%以上,工艺流程见图2。该方法在减少铁泥排放的同时提高了COD去除率,而且有良好的脱色效果。但是,在处理过程中电能损耗大、运行费用较高,且需要严格控制Fe3+的浓度和多次测量COD浓度。

图2 芬顿铁泥电化学还原法制备硫酸亚铁流程图Fig.2 Flow chart of Fenton sludge electrochemical reduction method

此外,还可以利用含铁还原菌的微生物反应器将芬顿铁泥中的Fe3+还原为Fe2+,但是需要提前对微生物进行逐级驯化培养[28]。含H2S的烟气与处理后的芬顿铁泥混合物接触,同样可以实现对Fe3+的还原并除去烟气中的H2S,有效地实现了废水和废气的协同处理[29]。表1列出了一些利用还原法制备亚铁盐的应用研究。

表1 还原法制取亚铁盐的应用研究Table 1 Application study on preparation of ferrous salt by reduction method

1.3 制备脱硫剂

工业生产中常用氧化铁脱硫剂实现对H2S的脱除,尽管铁及其氧化物原材料成本相对低廉,但是脱硫剂消耗量的不断增加也提高了企业的生产成本[32]。而芬顿铁泥内含有的大量Fe(OH)3,在高温焙烧后就转变成了Fe2O3和Fe3O4,具有制备脱硫剂的条件。刘燕韶等[33]在800 ℃条件下对芬顿铁泥进行焙烧,既除去了铁泥中的难降解有机物,又实现了含铁氧化物的转变。在实验过程中加入的NH4HCO3易分解产生气体,在制备脱硫剂的过程中会在其内部形成大量孔隙,增加了样品的比表面积,提高了对H2S的吸附率。陈伟燕等[34]以脱水后的芬顿铁泥为主要原料,加入一定量的造孔剂使脱硫剂内部形成大量的空隙,增加了样品的比表面积,孔体积可达0.3~0.4 mL/g,饱和工作硫容≥40%,比现有脱硫剂的吸硫速度更快、使用寿命更长,工艺流程见图3。但是,目前利用工业废泥制备脱硫剂的方案大多存在处理费用高、反应条件严格、脱硫效率较低等缺点。

图3 芬顿铁泥制备脱硫剂流程图Fig.3 Flow chart of preparation of desulfurizer from Fenton sludge

2 热能法

2.1 制备陶粒

污水处理厂往往将城市污泥及各类工业污泥作为原材料制备陶粒,制成的陶粒具有质轻、高强、成本低等优点,可应用于建筑、化工、农业等领域[35-37]。高宝玉等[38]以芬顿铁泥为主要原材料,在520~650 ℃条件下采用无氧烧结制成阴阳一体化陶粒,不仅煅烧温度较低、本身自带阴阳极,而且具有孔隙率高、颗粒密度小、吸水率低等优点,工艺流程见图4。通过高温无氧煅烧生料球使有机物进行有机碳化,芬顿铁泥内的三价铁化合物高温热解为零价铁,进而在陶粒内部形成微小原电池的阴阳极。采用该研究对芬顿铁泥和粉煤灰两种工业固废进行了资源化利用,制备而成的阴阳陶粒属于高附加值产品,可用于处理多种工业废水,也可直接用作曝气生物滤池和流化反应床的填料[39],并且实验步骤也相对较少、制备方法简单。但是,该过程中有机物的有机碳化和三价铁化合物高温热解为零价铁的转化条件较难掌握,而且反应过程中需要大量的黏结剂。

图4 芬顿铁泥制备阴阳陶粒流程图Fig.4 Flow chart of preparation of anode cathode integrated ceramsite with Fenton sludge

2.2 制备环保砖

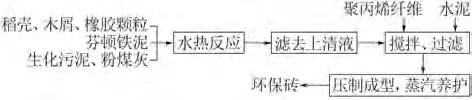

环保砖作为工业固废资源化利用的一种典型产品,始终被业界广泛关注。龚娟[40]以芬顿铁泥、稻壳、木屑等多种废弃物为原材料制备环保砖,在制备过程中不产生二次污染,且通过水热技术形成的碳化物含有大量的孔隙结构,为多孔低密度材料,粉煤灰也为轻质材料,均有效减轻了环保砖的质量,工艺流程见图5。传统环保砖的焙烧温度通常控制在1 000~1 200 ℃[41-43],根据研发工艺的不同部分实验所需焙烧温度可降低至600~800 ℃[44],而该研究中的水热反应温度为140~170 ℃,蒸汽养护温度为105~120 ℃,相较于传统环保砖制备工艺节省了热能、降低了成本。铁氧化物作为环保砖的增强材料、聚丙烯纤维为抗裂材料,有效增强了环保砖的抗压、抗折强度,使得砖体具有较好的性能特征。但是,在制备环保砖的过程中会产生硫氧化物、氮氧化物等,又引发了新的污染问题,并不能完全满足环保要求。

图5 芬顿铁泥制备环保砖流程图Fig.5 Flow chart of preparation of environmental protection brick with Fenton sludge

2.3 实现磷回收

磷矿是一种不可再生、难以替代的有限自然资源,根据相关调查显示,地球上的磷矿仅供人类使用不足50 a,因此磷资源的回收已成为很多国家所关注的重点[45-47]。XIAO 等[48]提出了一种减少氮氧化物前驱体[如氰化氢(HCN)和氨气(NH3)]排放同时回收更多植物可利用磷的方法。通过研究不同热解温度下氮、磷的转化发现,与原污泥的热解相比,芬顿铁泥中剩余的铁化合物不仅能够以吡啶-氮和吡咯-氮等更稳定的形式固定在碳-氮上,而且还可以抑制焦油-氮中胺-氮化合物的二次裂解。因此,在焦油中残留了更多的胺-氮,生成了更少的杂环-氮和腈-氮化合物。在300~900 ℃的热解温度下,原污泥热解产物中的磷主要以HCl-P 为主,而芬顿铁泥热解产物中的磷主要以NaOH-P 形式存在,HCl-P属于植物不可利用磷,而NaOH-P 则被认为是植物可用磷的首选形式。因此,通过热解芬顿铁泥可以实现更多植物可用磷的回收,为长期效应创造更为持久的营养架构[49]。该研究具有减少氮氧化物前驱体排放、不产生二噁英、固化重金属、残渣高值化等优点,既妥善处理了工业危废,又实现了磷的回收,缓解了磷资源短缺问题,而且与原污泥的热解相比磷的回收量更大。但是,该工艺对铁泥的热解温度要求较高,且芬顿铁泥热解后产生的磷酸铁是不可溶的,可能会严重影响其在工业应用中的效果。

2.4 制备催化剂

芬顿铁泥中含有大量的活性金属氧化物,具有较高的催化活性,处理后可用于制备多种催化剂。杜庆洋等[50]以干燥后的芬顿铁泥和Al2O3为主要原材料,制备出高孔隙率臭氧氧化可溶性难降解有机物催化剂(nbsCOD),吸水率可以达到55%~75%、气孔率达到65%~82%、抗压强度高于80 Pa。通过增加催化剂活性组分与臭氧的接触面积,提高了污水中nbsCOD 的催化降解效率以及臭氧利用率,工艺流程见图6。SANCHIS等[51]利用芬顿铁泥制备出消除挥发性有机化合物(VOCs)的催化剂,在有水和无水条件下对甲苯、丙烷以及甲苯/丙烷混合物的转化率进行测试,证明了其在去除VOCs 方面具有很高的催化潜力。

图6 芬顿铁泥制备nbsCOD催化剂流程图Fig.6 Flow chart of preparation of nbsCOD catalyst from Fenton sludge

ZHANG 等[52]将生物污泥和芬顿铁泥混合后制备磁性生物碳催化剂(MBC),因含有大量顺磁性Fe3O4,在相同的水热碳化(HTC)条件下,比使用单一生物污泥制备的催化剂具有更小的孔径、更大的比表面积和更高的碳化度。MBC 中的生物碳和Fe3O4通过化学键紧密结合,赋予了MBC自身磁性循环特性。MBC的组成、结构及降解效率受到HTC条件(质量配比、合成温度和时间)的影响,而实验所得最佳HTC 条件为铁泥与生物污泥质量比为1∶2、合成温度为200 ℃、反应时间为6 h。所制MBC对印染废水中COD和总有机碳的去除率可达47%±3.3%和49%±2.7%,并且可循环使用。该研究为芬顿氧化法和生物氧化法处理纺织、印染废水过程中产生的含铁污泥和活性污泥的资源化利用提供了一种有前景的方法,并可推广到其他工业废水处理中。但是,实验过程中会消耗大量的乙醇和蒸馏水,且在HTC过程中产生了大量含有焦油和有机分子等二次污染物废水,工业化应用难度较大。

3 优缺点对比与展望

以化学法为基础对芬顿铁泥进行资源化利用的方法和研究具有检测和分析速率快、实验针对性强、能耗较低、对Fe 资源的回收率较高等优势。但是,化学法普遍存在实验步骤繁琐、参数不易调节、操作难度大、易产生二次污染等问题。而以热能法为基础的诸多研究,不仅流程简单、易于操作、各类工艺与装置相对成熟,更适合建立完整的工业化处理体系,而且随着研究的逐步深入,以热能法为基础的各类资源化利用方法在工程应用上的优势已逐渐显现。但是,热能法能耗与处理成本较高、对铁泥中Fe资源的利用率较低等缺点依然存在,并且整体设备昂贵、投资费用较高。因此,芬顿铁泥资源化利用在未来的发展目标:1)建立完整的工业化处理体系,分析、改进工业化推广过程中的核心技术问题;2)改善现有工艺及设备,增强适配性,降低运行过程中的热能损耗;3)对不同煅烧温度下的热解产物进行分析、利用,拓展资源化利用途径。

芬顿铁泥热解处置及残渣高值化利用是当前的研究热点,与之相关的芬顿铁泥衍生的铁基SCR 脱硝催化剂的研发及其在燃煤污染物治理领域中的应用研究,同样有着很大的发展前景和研究潜力。芬顿铁泥中含有大量FeOOH、Fe2O3、有机质以及少量Si、Al、Mn、Cr、Co等元素,若以芬顿铁泥为原材料制作铁基SCR脱硝催化剂,则Fe可作为铁基脱硝催化的活性成分,有机质作为造孔剂,SiO2和Al2O3作为催化剂载体,Mn、Cr、Co 等可用作助剂,以提高催化剂的SCR 脱硝性能。综上所述,芬顿铁泥完全具有制备火电厂铁基SCR脱硝催化剂的条件与潜质。

4 结语

芬顿铁泥的资源化利用是目前固废处理行业所面临的一个重要问题,始终掣肘着芬顿氧化工艺的推广和应用,而对芬顿铁泥进行高附加值的资源化利用,不仅符合环境友好型社会对资源和危废处理的要求,实现了危废减量化、无害化、资源化,而且有助于推动纺织、印染等废水处理工艺的发展,带动多产业交叉联合、相互渗透、融合发展;在推动经济建设与资源回收双向协同发展的过程中,最大限度地降低了能源的损耗,优化了能源利用方案,且芬顿铁泥中Fe 资源的回收与二次利用可使企业获得更大的经济收益。此外,本文提出的制备铁基SCR脱硝催化剂的研究思路,有利于开辟芬顿铁泥资源化利用新途径,拓宽SCR 脱硝催化剂的原料选择范畴,解决工业固废大量堆积的问题。