泡沫铝填充薄壁金属管结构冲击吸能特性研究

2022-06-20陈军红张方举谢若泽徐伟芳胡文军

陈军红,张方举,谢若泽,徐伟芳,胡文军

缓冲与隔振

泡沫铝填充薄壁金属管结构冲击吸能特性研究

陈军红,张方举,谢若泽,徐伟芳,胡文军

(中国工程物理研究院 总体工程研究所,四川 绵阳 621999)

为了研究静动态加载下泡沫铝填充薄壁金属管结构吸能特性随泡沫铝密度的变化规律。利用材料试验机对3种不同密度的泡沫铝填充薄壁金属管结构进行准静态压缩,利用Taylor–Hopkinson实验装置对相同结构进行动态压缩实验,基于电测和光测法获得结构的静动态压缩载荷位移曲线,对载荷位移曲线进行积分得到结构的静动态吸能特性。准静态压缩下,随着泡沫铝密度的增加,泡沫铝填充薄壁管结构能量吸收能力近似成指数增加。动态压缩下,结构能量吸收能力随泡沫铝密度增加先保持不变后增加。准静态压缩下,在薄壁金属管中添加泡沫铝能明显增加泡沫铝填充薄壁金属管结构能量吸收能力,但在动态压缩下,低密度泡沫铝的添加无益于增加结构的能量吸收能力,为增加薄壁金属管的吸能能力需要求泡沫铝的密度超过一定值。

泡沫铝;薄壁金属管结构;能量吸收;冲击加载

泡沫铝材料具有质量轻,压缩载荷作用下较宽的应力平台以及功能可设计等优点,在防撞结构设计领域具有广泛的应用[1-4],但泡沫铝单轴抗压强度较低,难以单独作为抗压材料使用。薄壁金属管具有轴向压缩载荷较大且较平稳的优点[5-7],但容易发生屈曲失稳,导致结构吸能不充分。泡沫铝填充薄壁管金属管结构克服了泡沫铝和薄壁金属管单独作为吸能材料的缺点,一方面,薄壁金属管对泡沫铝材料施加侧向约束,使得泡沫铝的承载能力提高,另一方面,泡沫铝材料的添加增加了薄壁金属管的稳定性,使其发生屈曲失稳的可能性降低,这使得泡沫铝填充薄壁金属管的能量吸收能力大于泡沫铝和薄壁金属管单独作为吸能结构能量吸收的总和。正因为如此,泡沫铝填充金属管结构广泛应用于火车、汽车的冲击防护结构[8-9]中。在泡沫铝填充薄壁金属管吸能结构设计中,需研究的问题是在薄壁金属管中匹配何种密度的泡沫铝使得结构的吸能最大化,即需获得泡沫铝填充薄壁金属管结构在静动态压缩下能量吸收能力随泡沫铝密度的变化规律,而在以往的研究中,泡沫铝填充薄壁金属管结构准静态吸能特性研究相对较多,冲击吸能特性研究多采用数值模拟方法,实验研究相对较少[10-15]。

基于上述原因,文中对不同密度的泡沫铝填充薄壁金属管结构进行了准静态和动态压缩试验,给出结构压缩载荷位移曲线以及能量吸收特性,并获得结构能量吸收能力随泡沫铝密度的变化规律。

1 试验

1.1 试验对象

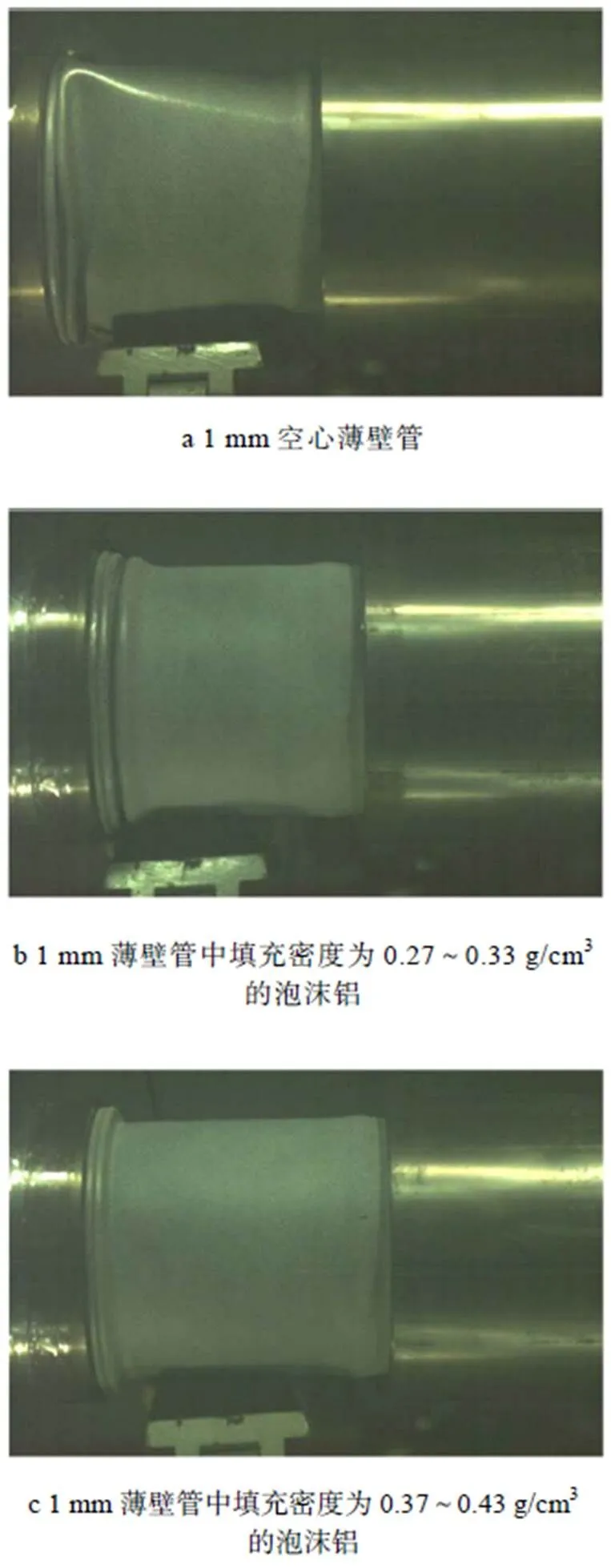

试验对象为1 mm空心薄壁管、1 mm薄壁管中填充密度为0.27~0.33 g/cm3的泡沫铝结构、1 mm薄壁管中填充密度为0.37~0.43 g/cm3的泡沫铝结构。薄壁管材料为06Cr19Ni10不锈钢,管外径为100 mm,壁厚为1 mm,高度为140 mm。典型试验件图像见图1。

1.2 方法

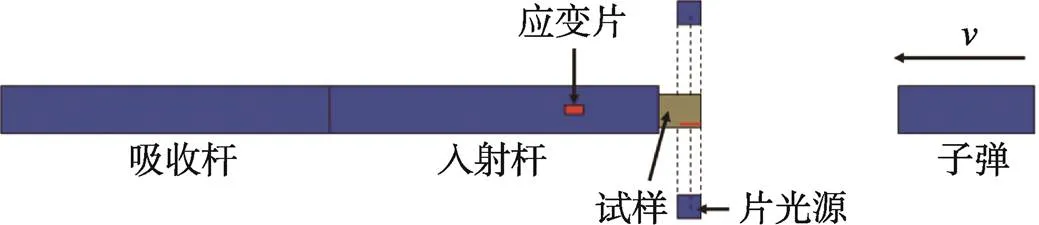

准静态压缩试验在材料试验机上完成,试验机压头直接对试验件进行加载,加载应变率为10 mm/min。传统的材料动态压缩装置一般为分离式霍普金森压杆(SHPB),但利用SHPB进行泡沫类材料动态压缩时存在一些缺陷,一方面,因子弹长度有限,使得加载脉冲宽度受限,无法获得材料大变形下的应力应变数据;另一方面,泡沫类材料在动态压缩时会发生严重的局部变形,这使得“应力/应变沿试样长度均匀分布”这一基本前提难以满足。为克服SHPB加载缺陷,有研究者利用落锤装置对泡沫类吸能材料进行动态压缩试验,但一方面,落锤装置难以控制撞击姿态,另一方面,撞击速度受落锤初始高速限制。基于此,文中在传统SHPB和落锤试验装置基础上,建立了Taylor–Hopkinson试验装置,该装置示意图见图2。将试样直接放置于入射杆前端,利用空气炮驱动子弹以一定的速度直接撞击试样,通过分析粘贴于入射杆上的应变片所采集的信号来获得试样的载荷信息,试样的载荷通过式(1)计算。

式中:F为试样载荷;E为入射杆弹性模量;ε(t)为入射杆上应变片测得的信号。试验件的位移通过片光源测得。试验中,控制驱动气压大小使得子弹装置速度为14 m/s。动态压缩试验时,利用高速摄影机记录结构的变形过程。为保证试验数据的可靠性,在准静态和动态加载下,每种泡沫铝填充薄壁金属管试验件数不少于5。

图2 Taylor–Hopkinson装置示意图

2 试验结果

2.1 准静态压缩载荷位移曲线及变形特性

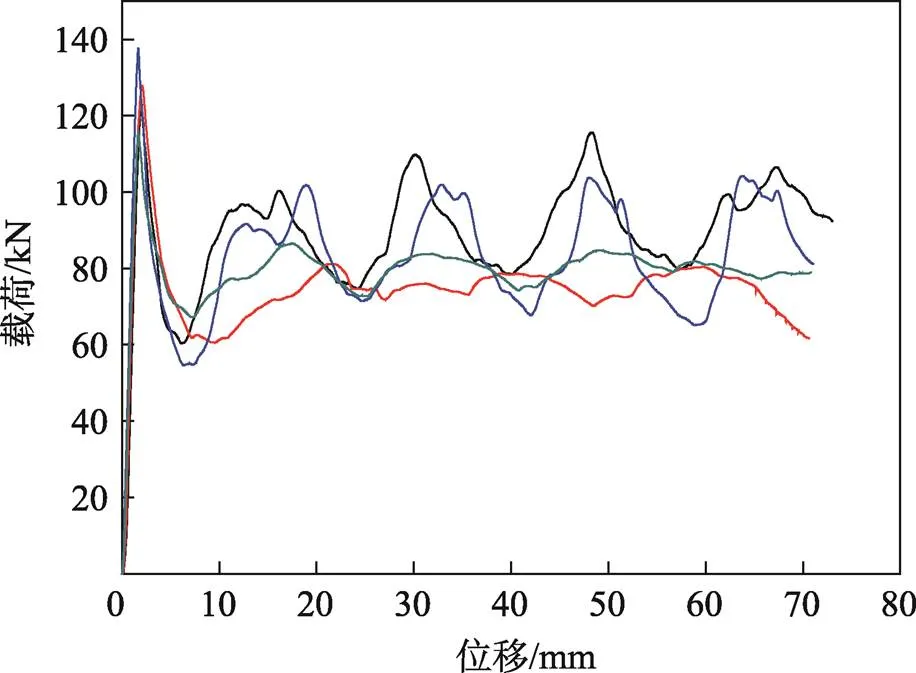

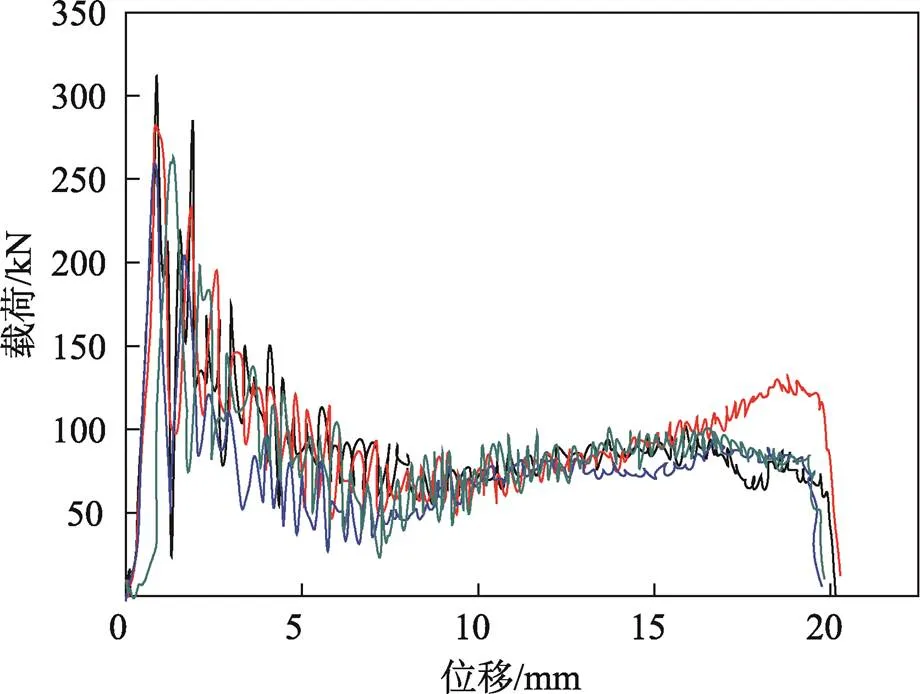

1 mm空心薄壁管、1 mm薄壁管中填充密度为0.27~0.33 g/cm3的泡沫铝结构、1 mm薄壁管中填充密度为0.37~0.43 g/cm3的泡沫铝这3种结构准静态压缩载荷位移曲线分别见图3—5。对于1 mm空心薄壁管,随着位移增加,载荷近似呈线性增加到最大值(峰值载荷),随后载荷开始下降到一稳定值(平台载荷)。1 mm空心薄壁管的平均峰值载荷和平均平台载荷分别为111 kN和31 kN。在空心薄壁管中填充泡沫铝后,结构表现出类似的力学行为,即载荷先增加到最大值,后下降到一稳定的平台值。不同的是,添加泡沫铝后,结构在达到平台载荷后,载荷出现明显的周期性的波动,且2种结构载荷波动周期近似相同。1 mm薄壁管中填充密度为0.27~0.33 g/cm3的泡沫铝和1 mm薄壁管中填充密度为0.37~0.43 g/cm3的泡沫铝这2种结构的平均峰值载荷分别为107 kN和126 kN,平均平台载荷分别为46 kN和82 kN。

3种结构典型的载荷位移曲线对比,以及1 mm薄壁管中填充密度为0.37~0.43 g/cm3的泡沫铝结构在不同阶段的变形形貌见图6。从图6中可以看出,在1 mm钢筒中填充密度为0.27~0.33 g/cm3的泡沫铝后,结构的峰值载荷并没有提高,而平台载荷略有提高,约为1 mm空心钢筒的1.5倍。在1 mm钢筒中填充密度为0.37~0.43 g/cm3的泡沫铝后,结构的峰值载荷略有增加,平台载荷增幅较大,约为1 mm钢筒的2.7倍。此外,从结构不同阶段变形图可以看出,添加泡沫铝后,周期性载荷波动对应结构的屈曲失稳行为,周期性载荷峰值即对应于一个新的屈曲折皱的形成。

图3 1 mm空心薄壁管准静态压缩载荷位移曲线

图4 1 mm薄壁管中填充密度为0.27~0.33 g/cm3的泡沫铝结构准静态压缩载荷位移曲线

图5 1mm薄壁管密度为0.37~0.43 g/cm3的泡沫铝结构准静态压缩载荷位移曲线

2.2 动态压缩载荷位移曲线及变形特性

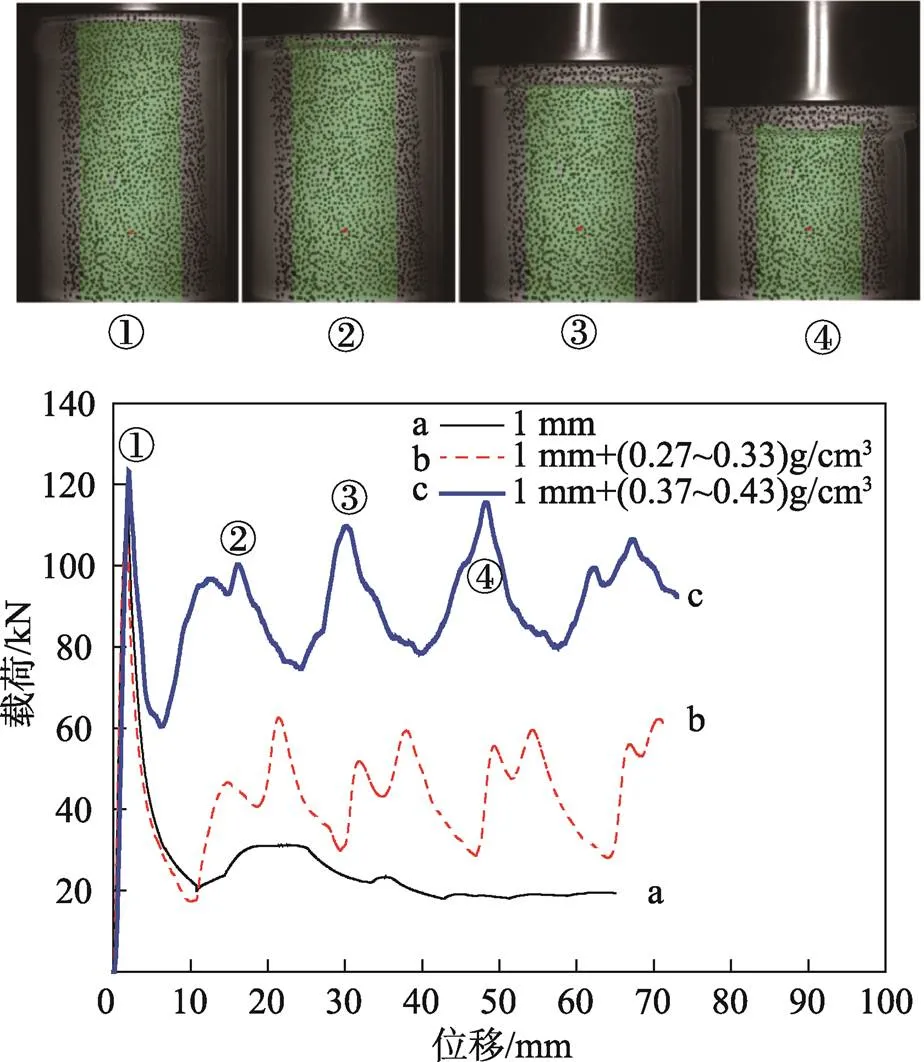

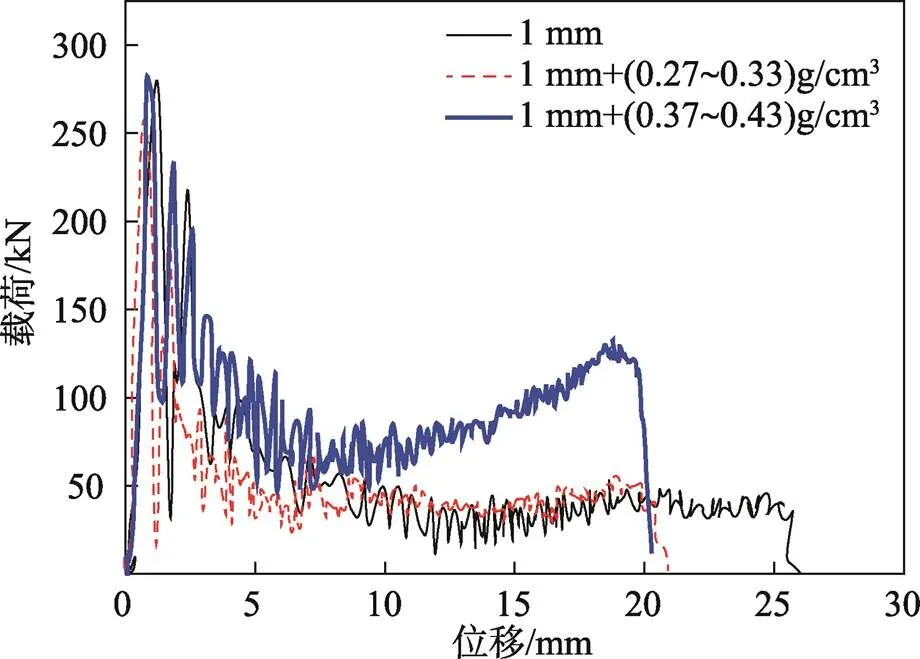

1 mm空心薄壁管、1 mm薄壁管中填充密度为0.27~0.33 g/cm3的泡沫铝结构、1 mm薄壁管中填充密度为0.37~0.43 g/cm3的泡沫铝3种结构动态压缩载荷位移曲线分别见图7—9。1 mm空心薄壁管表现出与准静态压缩类似的载荷位移行为,即载荷先上升到峰值随后下降到一稳定值,而填充密度为0.27~0.33 g/cm3和0.37~0.43 g/cm3的2种泡沫铝后,在平台载荷区,结构的载荷随着位移的增加略有增长,即表现出一定的变形硬化行为。3种结构的平均峰值载荷分别为283、264、279 kN,明显高于准静态压缩。准静态加载下,加载采取位移控制模式,故能实现结构大变形加载,而在动态加载下,当撞击子弹速度衰减为零或子弹发生反弹时,结构变形达到最大。在14 m/s的撞击速度下,3种结构的最终位移略有差别,其中1 mm空心薄壁管的平均最终位移最大,为23 mm;1 mm薄壁管中填充密度为0.27~0.33 g/cm3的泡沫铝结构的平均最终位移为21 mm;1 mm薄壁管中填充密度为0.37~0.43 g/cm3的泡沫铝结构的平均最终位移为19 mm。为便于比较,选取相同位移时对应的载荷进行对比。当位移为19 mm时,3种结构的平均载荷分别为38.2、66.4、90.2 kN。

图6 结构准静态压缩载荷位移曲线对比

图7 1 mm空心薄壁管动态压缩载荷位移曲线

图8 1 mm薄壁管中填充密度为0.27~0.33 g/cm3的泡沫铝结构动态压缩载荷位移曲线

图9 1 mm薄壁管中填充密度为0.37~0.43 g/cm3的泡沫铝结构动态压缩载荷位移曲线

3种结构在动态压缩下典型载荷–位移曲线对比见图10。从图10中可以看出,1 mm空心薄壁管和1 mm薄壁管中填充充密度为0.27~0.33 g/cm3的泡沫铝2种结构载荷位移曲线基本上是重合的,这表明在1 mm空心薄壁管中添加充密度为0.27~0.33 g/cm3的泡沫铝并不能增加结构的承载能力,而在1 mm空心薄壁管中添加密度为0.37~0.43 g/cm3的泡沫铝后,结构的峰值载荷并未增加,但平台载荷却有一定程度的提高。

动态压缩下,3种泡沫铝填充薄壁管结构在相同时刻的变形形貌见图11。从图11中可以看出,1 mm薄壁管出现非圆形对称屈曲,而1 mm薄壁管中填充密度为0.27~0.33 g/cm3和0.37~0.43g/cm3的泡沫铝结构件则均出现了圆形对称屈曲变形。此外,在相同时刻,1 mm薄壁管变形量最大,1 mm薄壁管中填充密度为0.27~0.33 g/cm3泡沫铝结构变形量其次,1 mm薄壁管中填充密度为0.37~0.43g/cm3的泡沫铝结构变形量最小,这与结构最终位移的变化趋势是一致的。

图10 结构动态压缩载荷位移曲线对比

图11 泡沫铝填充薄壁金属结构变形形貌

2.3 静动态压缩吸能特性分析

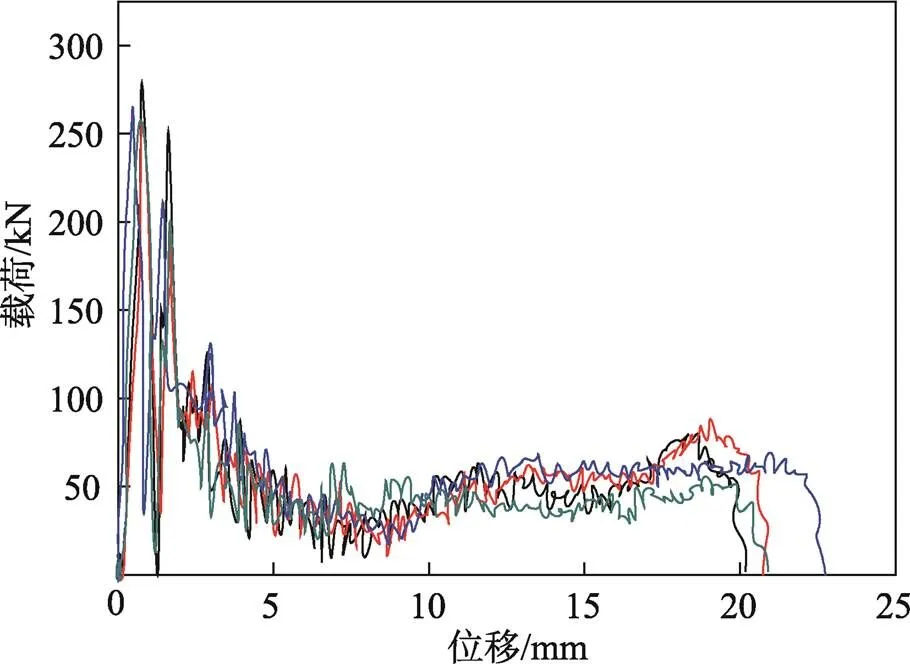

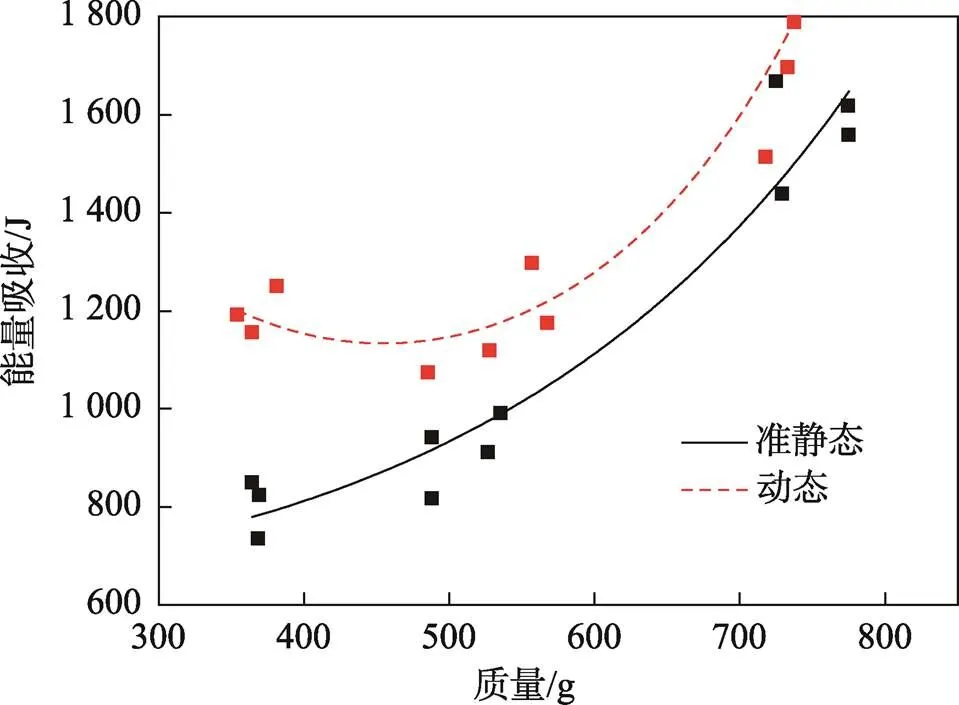

对载荷位移曲线进行积分,即得到结构的能量吸收,用以表征结构在压缩载荷作用下的能量吸收能力。在14 m/s撞击速度下,3种泡沫铝填充薄壁管结构的最小变形约为19 mm,且从图3—5和图7—9可以看出,在变形量为19 mm时,3种结构的载荷均已进入平台阶段,因此,选取变形量为19 mm时对应的结构能量吸收进行对比。静动态压缩下,在压缩位移为19 mm时泡沫铝填充薄壁金属管结构能量吸收随结构质量变化见图12。图12中横坐标为结构质量,在相同尺寸条件下,反映的是泡沫铝材料的密度,离散的点为试验数据点,曲线是根据数据点拟合得到的。从图12可以看出,在不同加载应变率下,泡沫铝填充薄壁金属管结构的能量吸收随泡沫铝密度的变化规律是不相同的,准静态压缩下,随着泡沫铝密度的增加,结构的能量吸收能力近似呈指数增加,而在动态压缩下,随着泡沫铝密度的增加,结构能量吸收能力先近似保持不变,随后再开始增加。

图12 泡沫铝填充薄壁金属结构能量吸收随质量变化曲线

3 讨论

从以上试验结果可以看出泡沫铝填充空心薄壁管结构在不同加载应变率下变现出不同的变形和吸能特性,总结如下。

1)准静态加载下,在1 mm空心薄壁管中添加泡沫铝能提高结构的承载能力,结构的能量吸收能力也会得到提高。

2)动态加载下,在1 mm空心薄壁管中添加低密度泡沫铝(0.27~0.33g/cm3)无助于结构承载和能量吸收能力的提升,需添加较高密度的泡沫铝(0.37~0.43 g/cm3)才能提高结构的承载和能量吸收能力。

薄壁管中添加泡沫铝填充后复合结构承载能力为薄壁管和泡沫铝承载能力之和。在压缩载荷作用下,复合结构中薄壁管和泡沫铝具有相同的位移,因此添加泡沫铝是否能增加薄壁管结构的承载和能量吸收能力取决于两者的强度是否匹配。若添加的泡沫铝强度与薄壁管相差不多或强于薄壁管,则薄壁管承载和能量吸收能力会得到提升。反之,若添加的泡沫铝强度较弱,则无助于薄壁管承载和能量吸收能力的提升。

文中的试验结果中,泡沫铝填充空心薄壁管结构在不同应变率下表现出的不同变形和吸能特性应归因于薄壁钢筒和泡沫铝强度具有不同的应变率效应。准静态加载下,随着泡沫铝的添加,1 mm钢筒的承载和能量吸收能力增加。随着应变率的升高,1 mm钢筒的承载能力大幅度的提升,从试验结果来看,动态加载下峰值载荷为准静态加载情况下2.5倍,结构承载能力表现出较强的应变率强化效应。对于泡沫铝材料的应变率效应,现有的研究多有争议,泡沫铝的应变率效应与孔洞状态以及大小等因素均相关。Deshpande等[16]指出泡沫铝力学性能表现出弱的应变率敏感性;张健等[17]指出不同密度的泡沫铝表现出不同的应变率效应,随着密度的增加,泡沫铝材料的应变率敏感性增强。在动态加载下,1 mm薄壁金属管的承载能力相比准静态情况得到了很大提升,而密度为0.37~0.43 g/cm3的泡沫铝的应变率强化效应应高于密度为0.27~0.33 g/cm3泡沫铝,这种应变率强化效应的差别可能会导致在动态加载下,密度为0.27~0.33 g/cm3的泡沫铝的承载能力低于1 mm薄壁钢筒,该种材料的添加无助于钢筒结构承载和吸能能力的提升,而密度为0.37~0.43 g/cm3的泡沫铝的承载能力与1 mm薄壁钢筒的承载能力相匹配,该种泡沫铝的添加有利于1 mm薄壁钢筒结构承载和吸能能力的提升。此外,在更高的撞击速度下,泡沫铝填充空心薄壁管结构将会发生更大的变形,但泡沫铝和薄壁钢筒的应变率效应规律以及结构能量随泡沫铝密度的变化规律不会发生变化。

4 结语

通过试验对不同密度泡沫铝填充薄壁金属管结构的静动态压缩变形及吸能特性进行了研究,得到了以下结论。

1)准静态压缩载荷作用下,在1 mm薄壁管中填充密度较高的泡沫铝材料(0.37~0.43 g/cm3)能有效地提高薄壁管的峰值载荷和平台载荷,填充密度较低的泡沫铝材料(0.27~0.3 3g/cm3)对提高薄壁管的峰值载荷作用不明显,但能提高薄壁管的平台载荷。

2)动态压缩下,1 mm薄壁管在达到峰值载荷后,载荷即下降到一稳定平台值,而1 mm薄壁管中填充密度为0.27~0.33 g/cm3和0.37~0.45 g/cm3的泡沫铝2种结构在达到峰值载荷且载荷下降之后,载荷随着位移的增加略有增长,即表现出一定的变形硬化行为。此外,3种结构的动态压缩峰值载荷均明显大于准静态压缩时,表现出应变率强化效应。

3)能量吸收方面,准静态压缩时,在薄壁管中添加泡沫铝即可增加结构的能量吸收能力,而在动态压缩下,薄壁管中添加密度较高的泡沫铝(0.37~0.43 g/cm3)才能提高结构的能量吸收能力,低密度泡沫铝(0.27~0.33 g/cm3)的添加无助于增加结构的能量吸收能力。泡沫铝填充空心薄壁管结构在不同应变率下表现出的不同变形和吸能特性,这可能归因于薄壁钢筒和泡沫铝强度具有不同的应变率效应。

[1] 陈军红, 徐伟芳, 陈勇梅, 等. 泡沫铝变形与吸能特性研究[J]. 包装工程, 2017, 38(21): 15-19.

CHEN Jun-hong, XU Wei-fang, CHEN Yong-mei, et al. Deformation and Energy Absorption of Aluminum Foam[J]. Packaging Engineering, 2017, 38(21): 15-19.

[2] 兰凤崇, 曾繁波, 周云郊, 等. 闭孔泡沫铝力学特性及其在汽车碰撞吸能中的应用研究进展[J]. 机械工程学报, 2014, 50(22): 97-112.

LAN Feng-chong, ZENG Fan-bo, ZHOU Yun-jiao, et al. Progress on Research of Mechanical Properties of Closed-Cell Aluminum Foams and Its Applications in Automobile Crashworthiness[J]. Journal of Mechanical Engineering, 2014, 50(22): 97-112.

[3] 张健, 赵桂平, 卢天健. 泡沫金属在冲击载荷下的能量吸收特性[J]. 西安交通大学学报, 2013, 47(11): 105-112.

ZHANG Jian, ZHAO Gui-ping, LU Tian-jian. Energy Absorption Behaviour of Metallic Cellular Materials under Impact Loading[J]. Journal of Xi'an Jiaotong University, 2013, 47(11): 105-112.

[4] 谢若泽, 卢子兴, 陈成军, 等. 聚碳酸酯SHPB系统测量泡沫铝合金动态压缩性能[J]. 航空学报, 2009, 30(8): 1435-1439.

XIE Ruo-ze, LU Zi-xing, CHEN Cheng-jun, et al. Measurement of Dynamic Compressive Behavior of Aluminum-Alloy Foams by Polycarbonate SHPB System[J]. Acta Aeronautica et Astronautica Sinica, 2009, 30(8): 1435-1439.

[5] 李志斌, 虞吉林, 郑志军, 等. 薄壁管及其泡沫金属填充结构耐撞性的试验研究[J]. 试验力学, 2012, 27(1): 77-86.

LI Zhi-bin, YU Ji-lin, ZHENG Zhi-jun, et al. An Experimental Study on the Crashworthiness of Thin-Walled Tubes and Their Metallic Foam-Filled Structures[J]. Journal of Experimental Mechanics, 2012, 27(1): 77-86.

[6] 卢子兴, 赵亚斌, 陈伟, 等. 金属泡沫填充薄壁圆管的轴压载荷-位移关系[J]. 力学学报, 2010, 42(6): 1211-1218.

LU Zi-xing, ZHAO Ya-bin, CHEN Wei, et al. Relation of Load and Displacement for the Metal Foam-Filled Tube during the Axial Compression[J]. Chinese Journal of Theoretical and Applied Mechanics, 2010, 42(6): 1211-1218.

[7] 张涛, 刘土光, 肖汉林, 等. 高速冲击下薄壁组合结构吸能特性研究[J]. 爆炸与冲击, 2006, 26(5): 395-403.

ZHANG Tao, LIU Tu-guang, XIAO Han-lin, et al. Energy Absorption Performance of Thin-Walled Structures with Triggering Holes Subjected to High-Speed Axial Impact[J]. Explosion and Shock Waves, 2006, 26(5): 395-403.

[8] 李松晏, 郑志军. 高速列车吸能结构设计和耐撞性分析[J]. 爆炸与冲击, 2015, 35(2): 164-170.

LI Song-yan, ZHENG Zhi-jun. Energy-Absorbing Structure Design and Crashworthiness Analysis of High-Speed Trains[J]. Explosion and Shock Waves, 2015, 35(2): 164-170.

[9] 黄春曼, 李慧敏. 车辆碰撞及吸能材料结构研究进展综述[J]. 装备制造技术, 2012(1): 112-114.

HUANG Chun-man, LI Hui-min. Study on Material and Structure for Energy Absorption of Vehicle[J]. Equipment Manufacturing Technology, 2012(1): 112-114.

[10] 杨喆, 魏延鹏, 邹金龙, 等. 薄壁圆筒冲击屈曲吸能行为的试验与数值模拟研究[J]. 兵工学报, 2014, 35(S2): 244-250.

YANG Zhe, WEI Yan-peng, ZOU Jin-long, et al. Experimental and NumericalResearch on the Energy Absorption Behavior of Thin-Walled Tube under Impact Load[J]. Acta Armamentarii, 2014, 35(S2): 244-250.

[11] YIN Han-feng, WEN Gui-lin, LIU Zhi-bo, et al. Crashworthiness Optimization Design for Foam-Filled Multi-Cell Thin-Walled Structures[J]. Thin-Walled Structures, 2014, 75: 8-17.

[12] 任志远. 轴向冲击载荷下泡沫铝填充金属圆管的数值模拟[D]. 太原: 太原理工大学, 2012: 30-41.

REN Zhi-yuan. Numeriacl Simulation of Metallic Circular Tube with Aluminium Foam Filler under Axial Impact Loading[D]. Taiyuan: Taiyuan University of Technology, 2012: 30-41.[知网硕士中文][知网硕士英文]

[13] 孙宏图, 王健, 申国哲, 等. 铝合金薄壁多角管轴向冲击吸能特性研究[J]. 机械强度, 2018, 40(1): 124-129.

SUN Hong-tu, WANG Jian, SHEN Guo-zhe, et al. Axial Crushing Energy Absorption Capacity of Aluminum Alloy thin-Walled multi-Corner Tubes[J]. Journal of Mechanical Strength, 2018, 40(1): 124-129.

[14] 余明阳, 米彩盈. 一种多层嵌套薄壁管的吸能特性仿真分析[J]. 机械强度, 2018, 40(2): 472-476.

YU Ming-yang, MI Cai-ying. Simulation Analysis for energy-Absorption Properties of a Nested Square thin-Walled Tube[J]. Journal of Mechanical Strength, 2018, 40(2): 472-476.

[15] 李飞, 张凯, 温金鹏. 多个圆弧刻槽薄壁圆管轴向压溃吸能特性数值研究[J]. 兵工自动化, 2017, 36(2): 80-85.

LI Fei, ZHANG Kai, WEN Jin-peng. Axial Crushing Energy Absorption Characteristics of Numerical Research on Multiple Arc Grooves Thin-Walled Circular Tube[J]. Ordnance Industry Automation, 2017, 36(2): 80-85.

[16] DESHPANDE V S, FLECK N A. High Strain Rate Compressive Behavior of Aluminium Alloy Foam[J]. International Journal of Impact Engineering, 2000, 24(3): 277-298.

[17] 张健, 赵桂平, 卢天健. 闭孔泡沫铝应变率效应的试验和有限元分析[J]. 西安交通大学学报, 2010, 44(5): 97-101.

ZHANG Jian, ZHAO Gui-ping, LU Tian-jian. Experimental and Numerical Study on Strain Rate Effects of Close-Celled Aluminum Foams[J]. Journal of Xi'an Jiaotong University, 2010, 44(5): 97-101.

Impact Energy Absorption Characteristics of Thin-walled Metallic Circular Tube Structure with Aluminium Foam Filler

CHEN Jun-hong, ZHANG Fang-ju, XIE Ruo-ze, XU Wei-fang, HU Wen-jun

(Institude of Systems Engineering, China Academy of Engineering Physics, Sichuan Mianyang 621999, China)

This paper is to study the change law of the energy absorption characteristics of thin-walled metallic circular tube structure with aluminium foam filler under static and dynamic loading. The quasi-static compression of three kinds of thin-walled metallic circular tube structure with aluminium foam filler with different densities was carried out by the material test machine, and the dynamic compression experiment of the same structure was carried out by the Taylor–Hopkinson experimental device, and static and dynamic compressive load-displacement curves of the structure were obtained based on the electrical and optical measurement methods, and the static and dynamic energy absorption characteristics of the structure were obtained by integrating the load-displacement curves. Under quasi-static compression, with the increase of the density of aluminum foam, the energy absorption capacity of the thin-walled metallic circular tube structure with aluminium foam filler increases at an exponential rate. Under dynamic compression, the energy absorption capacity of the structure remains unchanged at first and then increases with the increase of the density of aluminum foam. Under quasi-static compression, the addition of aluminum foam to the thin-walled metallic circular tube can significantly increase the energy absorption capacity of the thin-walled metallic circular tube structure with aluminium foam filler, but under dynamic compression, the addition of low-density aluminum foam is not beneficial to increase the energy absorption capacity of the structure. In order to increase the energy absorption capacity of the thin-walled metallic circular tube, the density of the aluminium foam needs to exceed a certain value.

aluminium foam; thin-walled metallic circular tube structure; energy absorption; impact loading

TB485.1;O347

A

1001-3563(2022)11-0154-07

10.19554/j.cnki.1001-3563.2022.11.020

2021–05–28

国家自然科学基金(11602257,11572299)

陈军红(1987—),男,副研究员,主要研究方向为材料与结构冲击动力学。

张方举(1970—),男,研究员,主要研究方向为材料动力学与结构冲击防护。

责任编辑:曾钰婵