纳米铝液的转移方式对图案自动成型效果的模拟

2022-06-20黄海洋李艳薛倩

黄海洋,李艳,薛倩

纳米铝液的转移方式对图案自动成型效果的模拟

黄海洋1,李艳2,薛倩2

(1.苏州市职业大学,江苏 苏州 215104;2.北京印刷学院 数字化印刷装备北京市重点实验室,北京 102600)

研究利用选择性吸附原理实现纳米图案自动成型的可行性,以及转移方式对自动成型效果的影响。通过分子动力学方法分别研究块体铝和两纳米铝团簇的加热升温过程,得到纳米铝液势能–温度变化曲线,并确定纳米铝液图案自动成型的模拟温度;利用LAMMPS软件建立图案自动成型所需的印版模型;分别以液膜转印和液滴喷印的方式,研究纳米铝液在石墨烯–铜基印版表面上润湿铺展情况。纳米铝液能够在石墨烯–铜基印版表面实现图案自动成型;液膜模型和液滴模型的图案自动成型效果不同,液膜较薄时(双层铝原子)模拟时间为1 200 ps时,整个体系达到动态平衡状态,图案区的铝液厚度约为1.8 nm,图案自动成型效果较好;当液膜较厚时(三层铝原子),模拟时间为1 200 ps时,整个体系达到动态平衡状态,但图案区的两线条间存在较多铝原子残留,自动成型效果较差;而2种液滴模型均实现了较好的图案成型效果,液滴数量为4滴时,模拟时间为3 000 ps时可形成厚度均匀的图案,当液滴数量为6滴时,模拟运行600 ps时图案区即可形成的稳定均匀的线条。利用选择性吸附原理可实现纳米图案自动成型,成型效果受铝液转移方式的影响较大,若进行实际应用则需综合考虑成型效果和印刷工艺的影响。

纳米铝;石墨烯;铜;分子动力学

印刷电子是指利用传统印刷技术实现对电子器件或电路的制作,与传统的硅基制造技术相比,印刷电子的制造过程无需光刻、显影、刻蚀等复杂的加工步骤,只需像传统印刷方法一样直接将功能材料以图形化的方式印刷到承印物表面即可,加工方法简单、加工过程绿色环保,可实现大面积、批量化制造[1]。目前的印刷电子图案成型技术包括喷墨打印、丝网印刷、凹版印刷和凸版印刷,国内外诸多学者已成功地将上述印刷技术应用于透明导电膜及薄膜晶体管、射频识别标签(RFID)、可穿戴印刷电子设备、柔性电子传感器等领域[2-8]。由于受限于上述各印刷工艺方法所固有的属性,如喷墨墨滴尺寸、网孔直径、网穴形状等客观因素的制约,上述4种印刷方式所印制图形的线条尺寸仅局限于毫米/微米级,纳米级电子电路的制造仍采用硅基制造技术,而随着印刷电子系统集成化程度的不断提高,实现纳米级印刷将是印刷电子未来发展的重要方向。

为了实现微纳尺寸印刷,国内外学者通过不同的途径和方法进行了研究。中科院化学所的宋延林课题组利用油墨选择性吸附原理以及微纳米结构可以控制液滴在固体表面浸润和黏附行为的原理,发展出了无需曝光冲洗的纳米绿色制版技术,该技术在纳米版材表面构建出了高反差的浸润性表面图案,提高了印刷过程中印版的精度和油墨转移的效率[9]。同时,宋延林课题组还发展了微米模板印刷在粒子组装以及图案化中的应用,其利用光刻工艺制备了具有微米尺度的硅柱模板,硅柱模板通过控制纳米粒子溶液的蒸发并诱导液膜定向浸润,实现了纳米粒子的有序图案化[10]。Flauraud等[11]利用具有纳米沟槽的物理模板,实现了对金纳米棒粒子的精确控制,通过对模板形貌的设计,获得了由单个纳米颗粒组成的多种高精度图案。此外,在喷墨打印方面,Park等[12]发展了电流体喷墨打印技术,该技术可将含有纳米粒子溶液的墨水从直径大小为300 nm的毛细管中喷出,得到直径为(240±50)nm的墨滴,通过图案设计能够实现百纳米级分辨率的纳米图案等。

目前对纳米级图案印刷的研究主要以试验为主,工艺相对复杂,成本较高,且印刷尺度仍主要集中在百纳米级甚至微米级,文中借鉴已有研究成果,根据油墨选择性吸附原理,利用分子动力学模拟方法,以纳米铝液为导电油墨,以石墨烯–铜为印版表面,通过利用纳米铝液在石墨烯–铜基印版表面的润湿梯度[13-16],验证印刷电子百纳米级以下图案自动成型的可行性,同时研究纳米铝液在石墨烯–铜基印版表面图案自动成型的影响因素,这对于探索实现印刷电子的纳米级印刷具有一定的借鉴意义。

1 模型构建及模拟方法

1.1 模型的构建

利用分子动力学模拟软件LAMMPS(Largescale Atomic/Molecular Massively Parallel Simulator)进行模型的构建及仿真。LAMMPS是由美国Sandia国家实验室发布的免费开源软件,通过建立模型并采用不同的力场和边界条件可以完成对全原子、聚合物、金属、粗粒化等固、液、气态系综的分子动力学模拟。

利用LAMMPS软件建立图案自动成型所需的印版模型,见图1,印版模型由双层石墨烯和三层铜原子组成,其中石墨烯层为非图案区域,铜为图案区域,印版模型尺寸为19.4 nm×12.4 nm,铜原子组成的图案区内两线条的中间宽度为3 nm,两端宽度为4 nm,两线条的中间间距为2 nm,两端间距为1 nm。印版模型位于模拟盒子的底部且为固定约束,模拟盒子在、方向为周期性边界,在方向为固定边界条件。

将纳米铝液作为图案成型所需的油墨,纳米铝液转移至印版的方式可分为2种。

1)液膜转印。纳米铝液通过类似于传统胶印中印版上墨的方式,以液膜的形式转移至印版上。为了简化模型,直接将液膜设置于靠近图案区的印版正上方,且液膜完全覆盖住图案区,见图2a。保持和方向尺寸不变(均为17 nm×10 nm),沿方向设置了厚度分别为2和3层铝原子厚度的铝液膜,包括液膜模型Ⅰ和液膜模型Ⅱ,分别包含了4 116、6 174个铝原子。

图1 印版模型

2)液滴喷印。纳米铝液通过类似于喷墨打印的方式以液滴的形式喷射至印版上,但是与传统喷墨印刷不同的是,纳米铝液滴仅喷射至印版图案区域,见图2b,液滴喷印并不需要直接形成图案,因此对喷头的数量和喷墨精度要求得以降低。以3层铝原子液膜模型为参照,分别建立了2种液滴模型Ⅰ和Ⅱ,2种液滴模型中的铝原子数量与3层液膜模型相近,液滴模型Ⅰ中的铝为4个铝液滴,液滴模型Ⅱ中的铝为6个铝液滴,每个模型的单个液滴中分别包含了6 090、6 216个铝原子,铝原子数量相近。

根据上述设定的2种不同的供墨方式,建立如图2所示的2种图案成型模型,分别统称为液膜模型和液滴模型。

1.2 势函数的选取

文中已建立的模型中包含C、Cu和Al 3种原子,使用L–J(Lennard–Jones)势函数来描述C–Cu,以及C–Al原子之间的相互作用[16-19]。L–J势函数见式(1)。

式中:E为原子间的L–J势能;0为势阱深度,反映了两原子间作用力的大小;0为黏附直径,表示当粒子之间的相互作用为零时二者之间的距离;为原子间的距离;c为截断距离。

设置C–Cu、C–Al之间的 L–J 势参数,其中,C–Cu原子间L–J 势黏附直径0设置为0.22 nm,势阱深度0设置为0.016 8 eV。C–Al原子间L–J 势黏附直径0设置为 0.418 nm,势阱深度0设置为0.009 97 eV。

碳原子之间的相互作用使用AIREBO(Adaptive Intermolecular Reactive Empirical Bond Order)势函数来描述。AIREBO势可较准确地描述石墨烯内碳原子间的相互作用,以及石墨烯片层间的相互作用,是模拟研究石墨烯材料时常采用的一种势函数。AIREBO势函数见式(2)。

式中:AIREBO为系统总势能;EREBO用来描述系统中2个相邻原子间的短程相互作用;ELJ用来描述仅有范德瓦尔斯力作用时原子间的长程相互作用能;Etors为四体势,主要用于描述4个碳原子的扭转作用;为原子序号。

铜原子和铝原子之间的相互作用以及铝原子之间的相互作用使用嵌入原子法EAM(Embedded Atom Method)势函数进行描述。EAM势是一种多体经验势函数,其总势能包含了原子晶格间的相互作用势以及原子核镶嵌在电子云的嵌入能2部分,在金属微观模拟中采用嵌入能和对势能之和来表示,由于把电子元对势函数的贡献考虑在内,使得结果相对更加精确。EAM势见式(3)—(4)。

式中:为原子间相互作用的势函数;为把原子埋入电子云中需要的能量;Φ为除第个原子本身外其他的原子对其的排斥能;ρ为第所处空间处的电子云密度;r为第个原子和第个原子原子核之间的距离。

图2 线条模型

1.3 纳米铝液熔点的确定

研究表明,纳米金属颗粒具有与金属块体不同的熔点[20-24],在此研究中需要确定铝在纳米尺度下的熔点。通常情况下,金属熔点可通过考察体系的势能曲线来确定,即当势能对温度的梯度发生突变时,此时所对应温度即为金属熔点。

利用LAMMPS软件及其自带的铜–铝合金EAM势函数分别对铝块体和纳米铝团簇进行熔化模拟。其中,对于铝块体采用周期性边界条件,建立模拟盒子大小为1 nm×1 nm×1 nm,模拟时先在NVT系综中300 K温度下弛豫20 ps获得稳定的构型,然后在NPT系综下从300 K逐步升温至1 100 K,升温过程持续1 200 ps。

对2种尺寸的纳米铝团簇进行熔化模拟,两纳米铝团簇的尺寸分别为4.6 nm×4.6 nm×4.6 nm(铝原子数为6 084)和3 nm×3 nm×3 nm(铝原子数为1 688),其分别与液膜模型Ⅰ中铝原子的数量以及液滴模型Ⅰ中每个液滴所含铝原子的数量相似。纳米铝团簇也采用固周期性边界条件,为了消除周期性盒子之间近邻原子间的相互作用,两纳米铝团簇均位于各自模拟盒子的中间位置,且盒子边界设置距离大于2 nm的真空层[20]。模拟在NVT系综下将纳米铝团簇从300 K逐渐升温至1 100 K,温度间隔为10 K,每个温度下弛豫20 ps。铝块体和两纳米铝团簇的势能–温度变化曲线见图3。

由图3a可知,铝块体模拟得到的熔点约为930 K,该温度与实际中铝块材料的熔点933 K十分接近,这表明所选用的EAM势函数能够较准确地模拟铝原子间的相互作用,可用于模拟铝材料的熔点,因此采用相同的EAM势函数模拟纳米铝的熔点具有可行性。由图3b和图3c可知,纳米铝团簇的熔点分别约为690 K和630 K,相比铝块的熔点均有明显降低,并且原子数越少熔点越低,该降温特性也与已有的研究结果相吻合。

文中将图案自动成型模型的纳米铝液的温度设为700 K(即模拟温度设定为700 K),模拟在正则系综(NVT)下进行,采用Nose–Hoover方法进行控温处理,采用velocity–verlet算法求解动力学方程,模拟时间步长设为1.0 fs,总时长按模拟需求设定在1 200~3 000 ps范围内。

2 结果与分析

2.1 图案自动成型可行性

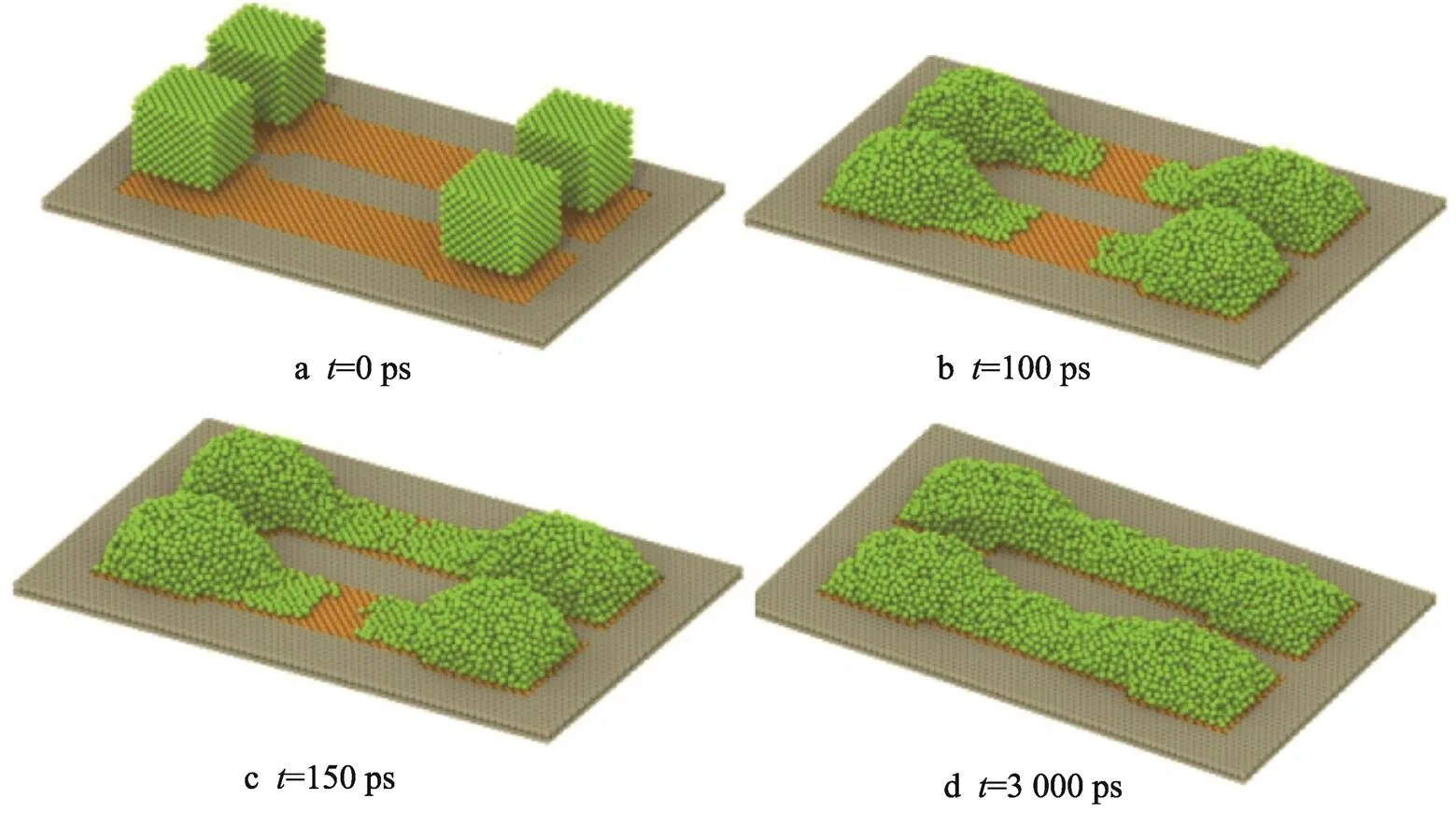

以液膜模型Ⅰ为研究对象,图4展示了纳米铝液在石墨烯–铜基印版上的图案自动成型演化过程。从图4中可以看出,当纳米铝液膜接触石墨烯–铜基印版后,铝开始选择性地吸附在图案区的铜原子上,在图4b时图案区两线条间开始出现微小的撕裂孔洞,随后孔洞逐渐长大合并成如图4c所示的大孔洞,大孔洞被继续撕裂并增大,图4d所示所有铝原子被完全分裂至图案区的两线条内,图案成型过程初步完成,因此,液膜模型Ⅰ中的纳米铝液能够实现在印版表面的图案自动成型。

图3 势能–温度变化曲线

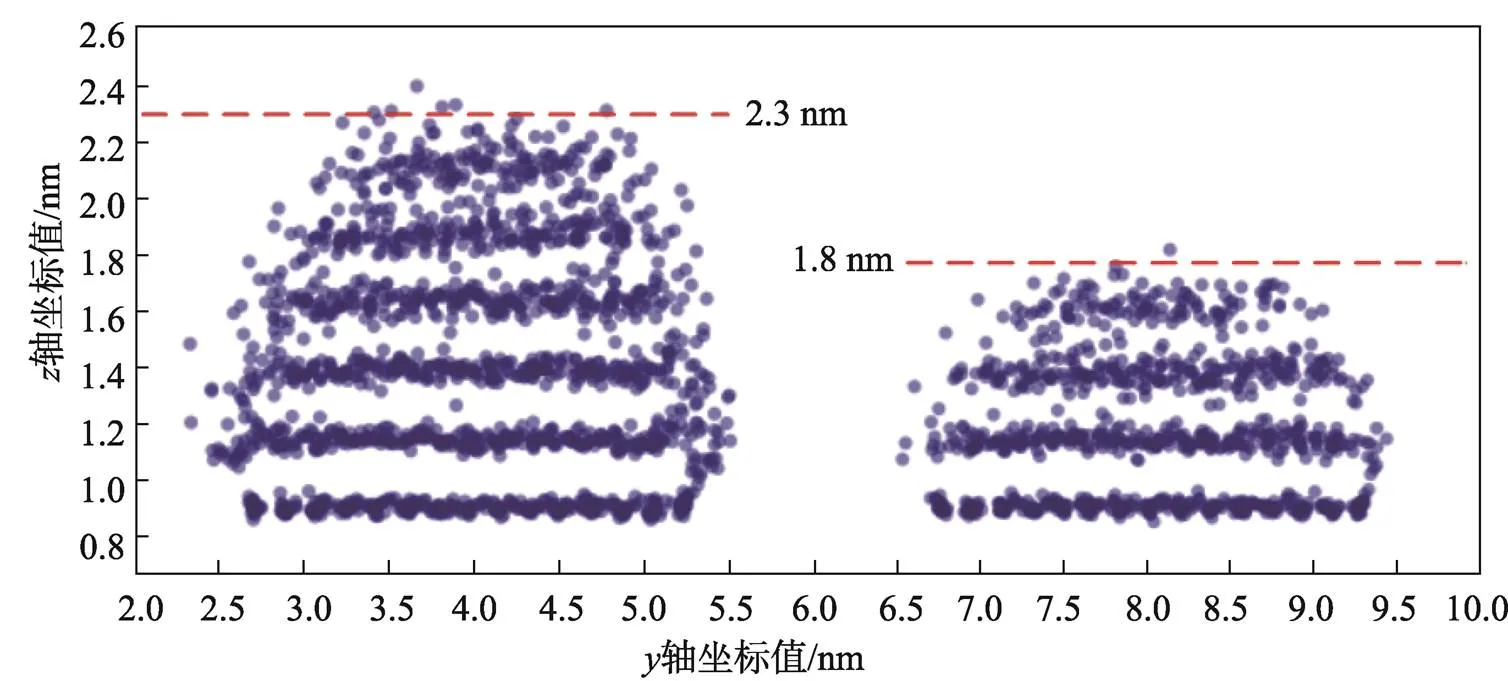

在图案自动成型过程中,其中的一根线条的中间部位(值范围为60~140 nm)的铝原子随时间的分布变化情况见图5。在初始时刻(=0 ps),线条上面仅有双层铝原子,模拟开始后,铜原子线条两侧的铝原子逐渐被吸引至线条部位,铝原子的厚度不断增加。当=290 ps时,线条两侧的铝原子被分割吸附完成,此时线条处的铝液厚度约为2.0 nm。之后铝原子不断调整位置并逐步达到动态平衡状态,当= 1 200 ps时,线条处的铝液厚度约为1.8 nm。

图4 不同时间图案成型情况

图5 液膜模型Ⅰ线条厚度演化过程

图6 1 200 ps时液膜模型Ⅱ的模拟结果

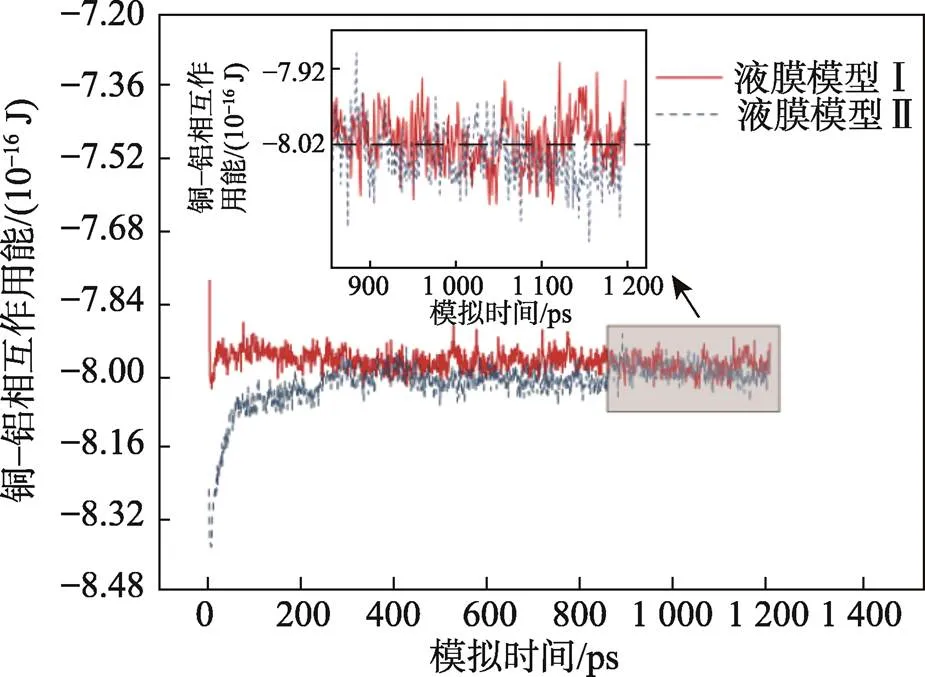

从图6中可以看出,与液膜模型Ⅰ类似,当纳米铝液膜接触石墨烯–铜基印版后,铝选择性地吸附在图案区的铜原子上,且图案区两线条间的铝液被撕裂分割,但在运行1 200 ps后两线条间的铝液仍未被分割完成,且整个体系已基本处于动态平衡状态,即液膜模型Ⅱ中的纳米铝液无法完全实现在印版表面的图案自动成型。为了分析液膜模型Ⅱ无法完全实现图案自动成型的原因,绘制液膜模型Ⅰ和Ⅱ的铝–铜原子间相互作用能曲线见图7,两模型的模拟时长均为1 200 ps。

图7 相互作用能曲线

由图7可知,两模型中的铜–铝原子间相互作用能均能够快速到达初步的动态平衡状态,其中液膜模型Ⅰ中相互作用能到达平衡态的速度更快,液膜模型Ⅰ用时约为20 ps,液膜模型Ⅱ用时约为300 ps,分析其原因是液膜模型Ⅰ中图案区上方的铝液膜更厚,图案区内铜原子能够直接吸附到更多的铝原子,而液膜模型Ⅱ中图案区上方铝原子较少,铜原子需要逐渐吸附非图案区的铝原子以达到平衡状态。

此外,在850 ps之后2个模型中的铜−铝原子间相互作用能区域重叠,铝−铜原子间相互作用能均在−8.02×10−16J附近波动,此时图案区域的铜原子对铝原子的吸附已饱和,表明图案区的铜原子只能吸附一定数量的铝原子,分析其原因是铜原子对铝原子的吸附能力与两类原子间的距离有关,当图案区上方吸附了一定厚度的铝原子后,图案区铜原子对外层铝原子的吸附能力减弱,图案区内铝原子厚度无法继续增加,从而阻碍了两线条间的铝原子继续向线条内扩散,这就造成多余的铝原子聚集在两线条间形成铝液残留,使图案自动成型无法实现,因此,若以液膜形式转印油墨,液膜厚度对图案自动成型效果的影响较大。

2.2 转移方式对图案成型的影响

以液滴模型Ⅰ为研究对象,展示了纳米铝液滴在石墨烯−铜基印版上的图案自动成型结果,见图8。从图8可以看出,当纳米铝液滴接触石墨烯−铜基印版后,如图8b中100 ps时所示,铝液滴在线条的两端团聚成球形并开始向线条中部铺展,由于受印版表面石墨烯−铜间润湿梯度的阻碍,铝液仅沿铜原子所在的图案区铺展。如图8c中150 ps时所示,此时线条中的铝原子仍主要集中在线条两端,铝原子不断向线条中部铺展。当模拟时间为3 000 ps时,如图8d所示,随着铝液不断向线条中部铺展,铝原子逐渐铺满整个线条,铝液滴在两线条中初步完成铺展过程,并形成厚度较均一的纳米铝液线条,因此,最终液滴模型Ⅰ中的纳米铝液滴实现了在印版表面的图案自动成型。

再以液滴模型Ⅱ为研究对象,图9展示了纳米铝液滴在石墨烯−铜基印版上的图案自动成型结果。液滴模型Ⅱ中的纳米铝液滴也能够实现在印版表面的图案自动成型,但与液滴模型Ⅰ相比,液滴模型Ⅱ中铝液滴的铺展过程更快,在600 ps时即可完全铺展开,此时形成的线条也比液滴模型Ⅰ更均匀。

通过以上模拟结果,在模型的印版相同、铝原子数相近(所含的铝原子数分别为6 174、6 090和6 216)的条件下,比较液膜模型Ⅱ、液滴模型Ⅰ和液滴模型Ⅱ的模拟结果如下。

1)图案成型难易方面。对于含有相近原子数的纳米铝液,液膜模型Ⅱ未能实现图案自动成型,而液滴模型Ⅰ和液滴模型Ⅱ能够实现图案自动成型。其原因是液膜转印的图案自动成型需要完成选择性吸附和铺展2个过程,当液膜厚度过大时,铝原子在线条间的选择性吸附过程容易受阻,易造成铝液残留,不利于图案的自动成型,而液滴转印是将液滴直接喷射至图案区,铝液仅需完成在图案区的铺展即可自动形成图案,图案成型过程更容易完成。

2)图案线条厚度方面。由于铝−铜、铝−铝原子间的相互作用均大于铝−石墨烯间的相互作用,当液滴模型中的纳米铝液滴喷射至图案区域时,图案区铜原子与非图案区碳原子间所存在的润湿梯度阻碍了铝原子向非图案区的铺展,使铝原子只能在图案区内铺展,因此液滴喷印所形成的线条中含有的铝原子数更多,线条厚度也增大。如图10所示,当液滴模型Ⅰ在3 000 ps时达到动态平衡,线条厚度约为2.3 nm,而液膜模型Ⅰ在1 000 ps时达到平衡,线条处的铝液厚度约为1.8 nm,线条厚度的增加有利于提高承印物上线条的导电性。

图8 液滴模型Ⅰ的演化过程

图9 液滴模型Ⅱ的演化过程

图10 液膜模型Ⅰ与液滴模型Ⅰ线条厚度比较

3)图案成型效率方面。由于液滴模型Ⅱ的液滴更为分散,液滴模型Ⅱ的图案成效速度要远大于液滴模型Ⅰ的成型速度,由此可知若要提高液滴喷印的转移速率可通过提高液滴分散度来实现,但液滴分散度的提高也意味着纳米液滴尺寸的减小以及喷头数量和精度的提高,这对印刷工艺的实现要求也将更高。

3 结语

文中采用分子动力学模拟方法,对纳米图案自动成型可行性及影响因素进行了模拟分析。模拟结果表明,利用选择性吸附原理实现纳米图案的自动成型具有可行性,但仍需试验验证。液膜模型图案自动成型时,当液膜厚度较小时,可实现图案自动成型;当液膜厚度较大时,两线条间铝液残留,无法完成图案自动成型。液滴模型图案自动成型时,铝原子受润湿梯度的阻隔只能在图案区域铺展,能够形成比液膜模型更厚的线条,并且纳米液滴越分散,图案自动成型效率越高。

由于受计算能力和现有试验设备所限,文中仅对纳米图案自动成型方法进行了初步的研究,若要实现该方法的实际应用还需重点考虑以下几方面。

1)成型影响因素。影响纳米图案成型效果的因素除了上述分析外,还应包括印版润湿梯度值、图案区的线条构型、线条宽度、线条间距,以及液滴喷印时的喷射速度、喷射距离、液滴间距等。

2)印版与油墨材料选取。根据选择性吸附原理,除了石墨烯−铜基印版,还可组合出更具可行性和实用性的印版;同时,除了纳米铝液之外,还可选择其他更具实用性的纳米导电油墨,例如液态合金、纳米导电银浆、碳系导电油墨等,因此,研究现有纳米油墨在印版上的图案自动成型将更具实用价值,但由于涉及的成分更复杂,模拟难度也将更大。

3)实验验证。模拟过程忽略了压强和空气组分等外界因素的干扰,是在较为理想的状态下完成的,在实际中能否实现还需实验验证。

4)图案的转印。文中的研究仅涉及了纳米图案在印版上的成型,而如何将印版上已形成的纳米图案转印至承印物上还需继续研究。

[1] 崔铮, 王展. 柔性印刷电子技术解析及发展趋势[J]. 集成电路应用, 2019, 36(2): 26-29.

CUI Zheng, WANG Zhan. Study on Development Trend of Flexible Printed Electronic Technology[J]. Application of IC, 2019, 36(2): 26-29.

[2] JANG J, KANG, HIMAMSHU C, et al. Fully Inkjet-PRINTED Transparent Oxide Thin FilmTransistors Using a Fugitive Wettability Switch[J]. Advanced Electronic Materials, 2015, 1(7): 1500086-1500093.

[3] LIN Y, LIU C F, SONG Y J, et al. Improved Performances of Inkjet-Printed Poly(3-Hexylthiophene) Organic Thin-Film Transistors by Inserting an Ionic Self-Assembled Monolayer[J]. RSC Advances, 2016, 6(47): 40970-40974.

[4] HO X, CHENG C K, TAN R L S, et al. Screen Printing of Stretchable Electrodes for Large Area LED Matrix[J]. Journal of Materials Research, 2015, 30(15): 2271- 2278.

[5] 李克伟, 谢森培, 李康, 等. 织物/纸基柔性印刷电子薄膜导电性能研究[J]. 哈尔滨工业大学学报, 2020(6): 200-206.

LI Ke-wei, XIE Sen-pei, LI Kang, et al. Study on Conductivity of Fabric/Paper-Based Flexible Printed Electronic Films[J]. Journal of Harbin Institute of Technology, 2020(6): 200-206.

[6] YUAN Wei, WU Xin-zhou, GU Wei-bing, et al. Printed Stretchable Circuit on Soft Elastic Substrate for Wearable Application[J]. Journal of Semiconductors, 2018, 39(1): 236-241.

[7] WÜNSCHER S, ABBEL R, PERELAER J, et al. Progress of Alternative Sintering Approaches of Inkjet-Printed Metal Inks and Their Application for Manufacturing of Flexible Electronic Devices[J]. Journal of Materials Chemistry C, 2014, 2(48): 10232-10261.

[8] CHUNG S, LEE J, SONG H, et al. Inkjet-Printed Stretchable Silver Electrode on Wave Structured Elastomeric Substrate[J]. Applied Physics Letters, 2011, 98(15): 9966-9969.

[9] 王思, 宋延林. 纳米绿色印刷技术简介[J]. 化学教育(中英文), 2019, 40(16): 6-9.

WANG Si, SONG Yan-lin. Brief Introduction about Nano Green Printing Technology[J]. Chinese Journal of Chemical Education, 2019, 40(16): 6-9.

[10] SU Bin, ZHANG Cong, CHEN Xingye, et al. A General Strategy for Assembling Nanoparticles in One Dimension[J]. Advanced Materials, 2014, 26(16): 2501-2507.

[11] FLAURAUD V, MASTRANGELI M, BERNASCONI G D, et al. Nanoscale Topographical Control of Capillary Assembly of Nanoparticles[J]. Nature Nanotechnology, 2017, 12(1): 73-80.

[12] PARK J U, HARDY M, KANG S J, et al. High-Resolution Electrohydrodybamic Jet Printing[J]. Nature Materials, 2007, 6(10): 782-789.

[13] 王俊珺, 李涛, 李雄鹰, 等. 液态镓在石墨烯表面的润湿性及形貌特征[J]. 物理学报, 2018, 67(14): 281-288.

WANG Jun-jun, LI Tao, LI Xiong-ying, et al. Wettability and Morphology of Liquid Gallium on Graphene Surface[J]. Acta Physica Sinica, 2018, 67(14): 281-288.

[14] 白清顺, 窦昱昊, 何欣, 等. 基于分子动力学模拟的铜晶面石墨烯沉积生长机理[J]. 物理学报, 2020, 69(22): 348-356.

BAI Qing-shun, DOU Yu-hao, HE Xin, et al. Deposition and Growth Mechanism of Graphene on Copper Crystal Surface Based on Molecular Dynamics Simulation[J]. Acta Physica Sinica, 2020, 69(22): 348-356.

[15] 王中豪, 皇前进, 张忠强. 气体环境下液滴在石墨烯-铜凹槽复合基底上的自驱动特性[J]. 微纳电子技术, 2020, 57(7): 541-549.

WANG Zhong-hao, HUANG Qian-jin, ZHANG Zhong-qiang. Self-Driving Characteristics of Droplet on Graphene- Copper Groove Composite Substrate in Gas Environment[J]. Micronanoelectronic Technology, 2020, 57(7): 541-549.

[16] ZHANG Zhong-qiang, GUO Xin-feng, TANG Hua-yuan, et al. Unidirectional Self-Driving Liquid Droplet Transport on a Monolayer Graphene-Covered Textured Substrate[J]. ACS Applied Materials & Interfaces, 2019, 11(31): 28562-28570.

[17] PLIMPTON S. Fast Parallel Algorithms for Short-Range Molecular Dynamics[J]. Journal of Computational Physics, 1995, 117(1): 1-19.

[18] 贾海洪. Au–Ag和C60–Au纳米颗粒热稳定性及扩散行为的分子动力学研究[D]. 北京: 中国科学院大学(中国科学院物理研究所), 2020: 17-26.

JIA Hai-hong. Thermal Stability and Diffusion Mechanisms of Au-Ag and C60-Au Nanoparticales[D]. Beijing: Institute of Physics, Chinese Academy of Sciences, 2020: 17-26.

[19] 肖攀. 石墨烯/铜纳米复合材料的划痕力学性能研究[D]. 西安: 西安建筑科技大学, 2019: 11-15.

XIAO Pan. Study on the Mechanical Properties of Scratching of Graphene/Cu Nanocomposites[D]. Xi'an: Xi'an University of Architecture and Technology, 2019: 11-15.

[20] 刘顺. 金属基底石墨烯薄膜的低温摩擦特性研究[D]. 哈尔滨: 哈尔滨工业大学, 2019: 12-17.

LIU Shun. Research on the Cryogenic Friction Behavior of Graphene Film on the Metal Substrate[D]. Harbin: Harbin Institute of Technology, 2019: 12-17.

[21] 陈爽, 卜少熊, 宋晨光, 等. 铜基银膜摩擦特性的分子动力学研究[J]. 燕山大学学报, 2020, 44(6): 558-565.

CHEN Shuang, BU Shao-xiong, SONG Chen-guang, et al. Molecular Dynamics Study on Friction Characteristics of Silver Films with Copper-Based[J]. Journal of Yanshan University, 2020, 44(6): 558-565.

[22] 何孟哲. Al纳米颗粒熔化和烧结过程的分子动力学模拟[D]. 哈尔滨: 哈尔滨工业大学, 2019: 12-19.

HE Meng-zhe. Molecular Dynamics of the Melting and Sintering of the Aluminum Nanoparticles[D]. Harbin: Harbin Institute of Technology, 2019: 12-19.

[23] 潘小龙, 王豪, 陈向荣, 等. 高压下金属铌熔化曲线的分子动力学模拟[J]. 原子与分子物理学报, 2021, 38(2): 117-122.

PAN Xiao-long, WANG Hao, CHEN Xiang-rong, et al. Molecular Dynamics Simulations of Melting Curves of Metal Nb under High Pressure[J]. Journal of Atomic and Molecular Physics, 2021, 38(2): 117-122.

[24] LIU Xing-chen, WEN Xiao-dong, HOFFMANN R. Surface Activation of Transition Metal Nanoparticles for Heterogeneous Catalysis: What we can Learn from Molecular Dynamics[J]. ACS Catalysis, 2018, 8(4): 3365-3375.

Simulation of Transfer Mode of Nano-aluminum Liquid on Automatic Pattern Forming Effect

HUANG Hai-yang1, LI Yan2, XUE Qian2

(1. Suzhou Vocational University, Jiangsu Suzhou 215104, China; 2. Beijing Key Laboratory of Digital Printing Equipment, Beijing Institute of Graphic Communication, Beijing 102600, China)

The feasibility of using the selective adsorption principle to realize the automatic forming of nano-patterns, and the effect of the transfer mode on the automatic forming effect were studied. The heating process of bulk aluminum and two nano-aluminum clusters was studied by molecular dynamics method respectively, the potential energy-temperature curve of nano-aluminum liquid was obtained, and the simulation temperature for automatic forming of nano-aluminum liquid pattern was determined; the LAMMPS software was used to establish the printing plate model required for automatic pattern forming; the wetting and spreading of nano aluminum liquid on the surface of graphene-copper-based printing plate were studied by means of liquid film transfer printing and droplet spray printing respectively. Nano-aluminum liquid can realize automatic pattern forming on the surface of graphene-copper-based printing plate; the effect of automatic pattern forming is different between liquid film model and droplet model. When the liquid film is thin (double-layer aluminum atoms) and the simulation time is 1,200 ps, the whole system reaches a dynamic equilibrium, the thickness of aluminum liquid in the pattern area is about 1.8 nm, and the effect of automatic pattern forming is good; when the liquid film is thick (three layers of aluminum atoms) and the simulation time is 1,200 ps, the whole system reaches dynamic equilibrium, but there are more aluminum atoms left between the two lines in the pattern areaand the automatic forming effect is poor. The two droplet models both achieve better pattern forming effect. When the number of droplets is 4, the pattern with uniform thickness can be formed when the simulation time is 3,000 ps, and when the number of droplets is 6, the pattern area can form stable and uniform lines when the simulation runs 600 ps. Using the principle of selective adsorption principle can realize the automatic forming of nano pattern, and the forming effect is greatly affected by the transfer modes of aluminum liquid. If it is applied in practice, the influence of forming effect and printing process should be comprehensively considered.

nano-aluminum; graphene; copper; molecular dynamics

TS859

A

1001-3563(2022)11-0015-09

10.19554/j.cnki.1001-3563.2022.11.003

2021–07–13

国家自然科学基金青年基金(51707195);中央高校基本科研业务费专项基金A类(3122016A009)

黄海洋(1983—),男,硕士,苏州市职业大学讲师,主要研究方向为印刷电子成型、机械结构创新设计。

责任编辑:曾钰婵