折射窗干燥试验台设计与干燥品质评价*

2022-06-20何敬宇宋卫东王教领丁天航王明友

何敬宇,宋卫东,王教领,丁天航,王明友

(农业农村部南京农业机械化研究所,南京市,210014)

0 引言

折射窗干燥于1986年由Magoon首次提出,并申请专利。一般来说折射窗干燥都是将物料均匀的铺展在Mylar薄膜上,Mylar薄膜是一种聚脂薄膜,在薄膜下方通过加热后的液体将热量通过Mylar薄膜传给物料,来达到干燥的目的[1]。大部分的传统工业干燥设备都是通过热空气为媒介来达到干燥的目的[2],但在加热的过程中一些热敏性物质,如维生素、益生菌等都会因高温而受到破坏,造成物质的损失或失活,这对食品的品质造成重要影响[3],折射窗干燥以液体作为主要的传热介质可以很好地控制温度,避免产品过热,有效地保留热敏性物质[4]。折射窗干燥的产品干燥品质良好,干燥成本低,设计折射窗干燥试验台,对折射窗干燥技术进行深入研究具有重要意义。

目前对于折射窗干燥的研究主要集中在干燥效果与其他干燥方式的对比上[5-9],对于理论的深入探究比较少,哥伦比亚大学的Ortiz-Jerez等[10]以南瓜薄片作为研究材料,在南瓜上中下部分别用温度传感器获得温度作为数据来源手段,对比了物料上部空气自然对流与强制对流,以及Mylar薄膜是否覆盖铝箔的不同试验条件,通过方差分析得出了上部空气强制对流对南瓜片的温度分布在0.95的置信度下有显著的影响,强制对流会使南瓜片的整体温度偏低;同时铝箔的覆盖使得南瓜薄片在底部温度上具有显著差异,这表明热水与南瓜之间的辐射对于南瓜底部的升温是具有积极作用的。Franco等[11]以鲑鱼、牛肉、苹果为干燥材料,研究折射窗干燥时发现对于瘦牛肉与鲑鱼来说并没有比传统干燥效果好,干燥水果时与传统干燥方式相比可以获得更快的干燥速度,折射窗干燥技术更适合用来干燥水果,并且发现在折射窗干燥的过程中往往都存在与菲克第二定律预测不相同的扩散行为即异常扩散行为。国内对于折射窗干燥的研究还较少。王东峰等[12]研究了姜浆状物料的折射窗干燥特性,浆液温度较加热温度低15 ℃~20 ℃,提高物料表面风速可降低物料的湿度。张卫鹏等[13]制造了以碳纤维红外板为热源的折射窗干燥装置,对比了传统折射窗干燥、红外热源折射窗干燥与热风干燥的效果,结果显示两种折射窗干燥方式均能较快地完成干燥,相较于热风干燥时间缩短了150%,且保留了更多的胡萝卜素。

目前对于折射干燥设备具体应该如何设计的相关研究较少。折射窗干燥设备常见的加热方式为循环型,即在干燥水箱外设置加热水箱,再通过泵系统将热水在干燥水箱与加热水箱间循环,这一方式相较于固定加热型在温度分布均匀性上的差异值得深入探讨。本文针对这一情况利用仿真软件进行折射窗干燥试验台不同加热方式与参数的对比研究,旨在设计适用于实验室的折射窗干燥试验台。

1 折射窗干燥热流耦合仿真

1.1 折射窗干燥仿真理论分析

折射窗干燥技术适用于薄片状物料以及浆液物料的干燥,是一种典型的薄层干燥技术。物料干燥过程中涉及热量的传递,对流以及辐射。辐射在干燥过程中的总能量占比小于5%[14],为简化仿真模型,不讨论辐射传热问题。对流换热的边界层理论表明,热边界层厚度与流动边界层的关系取决于流体的特性,且流体的流动状态对换热起决定性作用。故在本文中需要考虑流体流动与传热的耦合作用。

1.1.1 流体数值计算理论

在本文中由于水流在干燥水箱中温度变化较小,且流动连续,压强与大气压强相同,故为了计算的简便将其视为不解压缩流体,对于不可压缩流体由质量守恒定律可以得出流体的连续性方程

(1)

式中:u——流体在x方向的流动速度;

v——流体在y方向的流动速度。

同时任何流体在流动的过程中都应该满足动量守恒定律,以二维流体为例可以得到流体在笛卡尔坐标系下的动量方程[15]。

(2)

式中:ρ——流体的密度;

τ——时间常数;

p——静压力;

Fx——外力;

η——运动黏度。

流体对流换热的边界层理论表明流体的流动状态对换热起决定性作用,流体流动主要有层流与湍流两种流动状态。层流是指在流体流动过程中层与层之间没有相互混渗,而湍流是指流体不是出于分层流动状态。一般依据雷诺数来判断流体流动状态[16]。

(3)

式中:Re——雷诺数;

d——特征长度。

1.1.2 折射窗干燥传热理论

在折射窗干燥中热量传递是多层次进行的。在水与膜的下表面,对流换热占据主要地位。对于对流换热一般采用牛顿冷却公式进行热量传递的计算,牛顿冷却公式如式(4)所示。

Φ=AhΔt

(4)

式中:Φ——传递的热量;

A——换热面积;

h——表面传热系数;

Δt——流体与传热面之间的温差。

牛顿冷却公式虽然表达形式简单,但是只能看作换热系数的一个定义形式,它没有揭示表面传热系数与影响它的物理量之间的内在联系。流体的热物理性质对于传热系数有很大的影响,对于折射窗干燥的对流传热问题可以简化为无相变的强制对流传热。流体的密度ρ、运动黏度η、导热系数λ、定压热容Cp以及换热表面的特征长度l都会影响流体中的速度分布以及热量传递,在无相变强制对流换热问题中可以把表面传热系数[17]表示为

h=f(u,l,ρ,η,λ,Cp)

(5)

为更好地求解对流传热问题,将问题简化,一般都会做出以下假设:(1)流动是二维;(2)流体是不可压缩的牛顿流体,即切应力应该服从牛顿黏性定律τ=ητ∂u/∂y,一般来讲空气、水以及许多工业用油都是牛顿流体,一些高分子溶液如泥浆、油漆等是非牛顿流体;(3)流体是常物性的;(4)黏性耗散产生的散热可以忽略不计。对于折射窗干燥在聚酯薄膜下表面进行的对流换热完全满足上述假设,连续性方程、动量守恒方程与质量守恒方程构成了完整的数学描述。

能量守恒方程

(6)

式中:t——温度。

在热量通过对流传热从热水传递到聚脂薄膜之后,薄膜和物料之间需要进行进一步的热量交换,来达到热物料受热并使水分减少的目的。一般可采用傅里叶导热定律来进行求解[18]。

(7)

1.2 仿真模型的建立与分析

1.2.1 仿真目标

折射窗干燥设备存在两种加热方式,一种是循环型即水箱内不设加热装置,而是在水箱外部利用加热器对水进行加热,再用水泵将热水在水箱与加热器间不断的循环,这种方式一般常见于大型折射窗干燥设备,一台干燥设备可配合多个加热器,也可引用其他工业余热,这种方式可以快速启动设备,无须等待设备升温。另一种为加热型,在水箱内部设计加热装置,从低温开始对水进行加热,到达设定温度再进行干燥。在本折射窗干燥试验台设计中不考虑利用工业余热,加热都需要采取电加热的方式。本文着重围绕折射窗干燥品质进行研究,考虑到番茄浆液需要在一个很大的面积上进行展开,不同区域的干燥程度应该尽可能相同,这样才能保证物料干燥的一致性。Mylar薄膜温度分布均匀是干燥程度相近的基本保障,故在仿真中以薄膜温度分布均匀性作为重要研究指标,拟探究这两种加热方式对薄膜层的温度均匀性的影响,在薄膜上表面间隔均匀的选取9个测温点,计算这9个点温度的总体标准差S,用以评价上表面温度分布的均应性,计算公式见式(8)。

(8)

式中:Xi——第i个测温点的温度;

n——样本个数。

1.2.2 模型建立与参数设置

在NX12中建立折射窗干燥试验台三维模型,通过LiveLink接口将模型导入COMSOL软件中。两者水箱设计长宽高尺寸均为500 mm,水箱体表面为304不锈钢,箱体保温层为泡沫材质,箱体中为纯净水,上表面设置0.25 mm厚度的Mylar薄膜层,在薄膜表层均匀设置9个点,用于仿真后计算上表面的温度分布。考虑到保温层隔热效果较好,侧壁为绝热壁,只考虑聚脂薄膜上表面的空气自然对流散热[19]。

循环型试验台进出水口交错设置,避免水流直接流向排水口,管道半径5 cm,管道长度20 cm。仿真接口选择共轭传热下的非等温流动。在流体接口中将水箱进口处设置为速度条件,速度设置为0.5 m/s,出口处为避免与连续性方程造成冲突而导致不收敛只设置压力条件,出口压力设为50 kPa,为避免管道内热水的湍流将管道内流体设置为经过充分发展的流体,在流场中开启重力。传热接口中将入口处温度设置为70 ℃,其他温度设置为环境温度,薄膜薄层设置为热薄近似,等压热容Cp参考软件中其他参考案例设置为1.17 J/(kg·K),聚脂薄膜上表面设置为自然对流换热,输入特征长度50 cm,利用软件调用经验公式从而得到换热系数。其他模型参数保持软件默认设置。

加热型试验台加热棒设置在水箱底部。仿真接口选择共轭传热下的非等温流动。在流场设置中将水箱边界与加热棒设置为固体,其余部分设置为流体,初始速度设置为0。在流场设置中开启重力,因不确定各边界的流动情况,将各边界设置为开放边界,为避免流场不收敛将右下角点设置为等压力点。在传热接口中添加等温域,将加热棒设置为等温域,设置加热温度为70 ℃,等温域边界设为连续,聚脂薄膜设置及其他设置与循环式试验台相同。

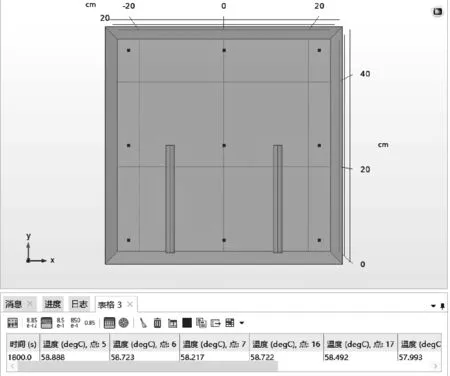

划分单元网格时,单元的形状、尺寸与网格布置,对计算速度和精确度有重要影响,单元尺寸太小,计算精确度高,但是计算时间长;单元划分太大,计算精确度低,也可能导致计算结果不收敛。因此要通过设置单元尺寸上下限、单元生长率、曲率因子和狭窄区域解析度,调整单元的尺寸和布置,使网格划分合理,既保证计算出精确的结果,又尽量缩短计算时间。整体上遵循先设置结构化网格再设置非结构化网格的原则,由于液体上表面是主要传热界面,所以网格设置为较精细,网格划分如图1所示。

(a) 循环型试验台网格划分

(b) 加热型试验台网格划分

在研究中选择瞬态求解器,通过在薄膜面添加探针观测到仿真进行1 700 s后聚脂薄膜层温度基本稳定,故选择1 800 s作为仿真总时间,为减小计算量将仿真存储步长设置为10 s。在默认求解器中将起始步长也设置为10 s,其他保持默认设置。在后处理的派生值中添加点计算,选取薄膜上表面绘制的9个点作为计算点,显示1 800 s时各点温度。

1.2.3 仿真结果与分析

选取加热温度为70 ℃的加热型试验台在仿真开始后不同阶段的等温面分布图来表达加热型试验台的升温情况,如图2所示。

(a) 时间=10 s (b) 时间=40 s

(c) 时间=120 s (d) 时间=560 s

从图2中可以看出,开始时加热棒上方的水首先被加热,加热后的水由于密度降低向上流动,将温度向上传播,较热的水在向上传播的过程中由于受到周围水的阻碍,开始向中间部位扩散,较热的水在上升到顶部时汇聚在一起,由于热水的不断上升中间较冷的部分逐渐向下沉,带动整个区域的升温,也形成顶部中间区域等温面的向下凹陷,经过一段时间的发展最后整个上表面区域温度基本趋于一致。在加热棒的下方由于温度较低水的密度较大会形成一个低温底层。流线图(图3)也从流场角度印证了上述现象。

循环型试验台输入端热水温度较高,无须等待试验台预热,不再选取不同时间的等温面图,而是选取温度分布图来分析,温度分布图如图4所示。为更加直观地观察温度分布,采用温度渐变图,右侧为进水口,左侧为出水口。热水从进水口进入水箱,由于进入时具有一定的速度,直接会冲击到进水口对侧壁上,然后在对侧壁上铺展开,沿着侧壁向上下流动,在上下壁面又形成回流,使得温度扩散到其他空间,由于出水口也与循环系统相连接,热水并不能完整覆盖整个区域就从出水口排出,这导致上表面进水口侧温度持续低于出水口侧,造成上表面的温度分布不均匀。

图3 加热型试验台流线图

图4 循环型试验台温度分布图

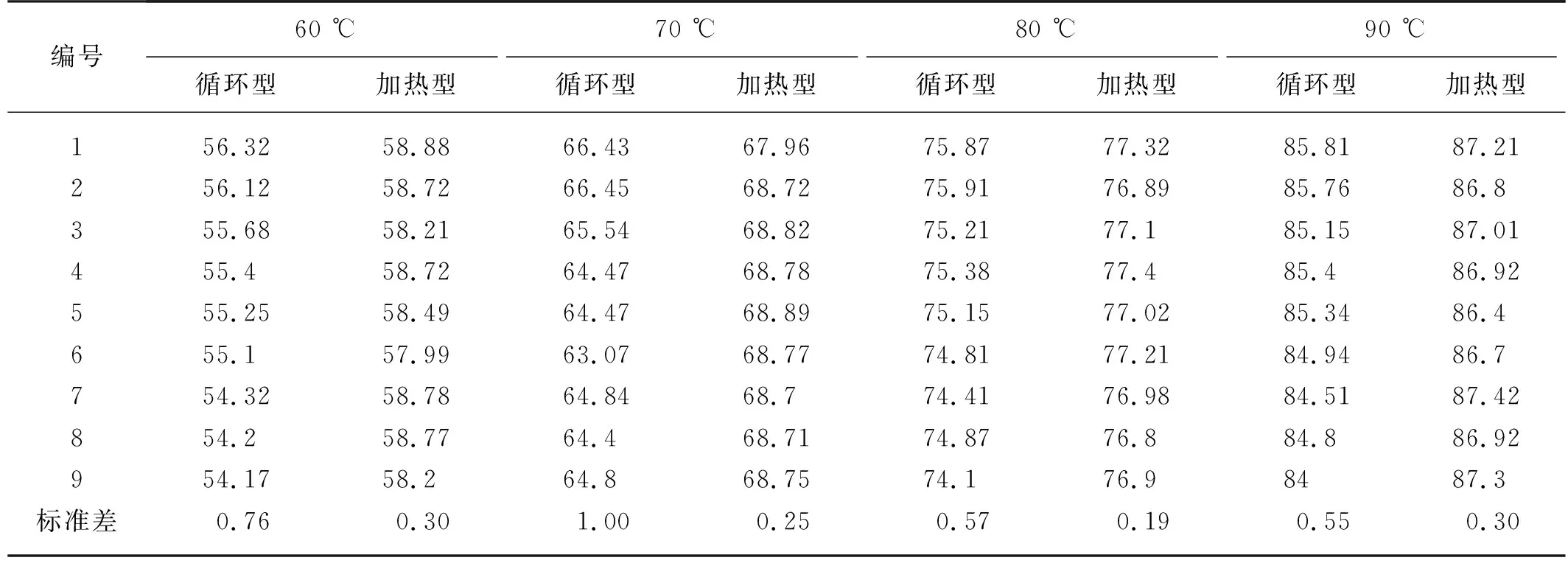

为了更加直观地描述两种加热方式上表面温度分布的差异,在上表面间隔均匀的选取9个测温点,9个点的坐标为(-20,5,50)、(-20,25,50)、(-20,45,50)、(0,5,50)、(0,25,50)、(0,45,50)、(20,5,50)、(20,25,50)、(20,45,50),利用COMSOL软件后处理中派生值的点计算得出9个点的具体温度,点位分布图与点计算见图5。考虑到不同加热温度对上表面温度分布的均匀性具有影响,本文中采用随机化区组设计,设置60 ℃、70 ℃、80 ℃、90 ℃四个区组,每个区组下都分别采用两种加热方式进行仿真,将得到的温度数据导入Excel中再计算出9个点的总体标准差(表1)。

采用Duncan法进行均值比较,来评价两种加热方式对上表面温度分布均匀性的影响。在本文的计算中,采用SAS软件进行相应的数值计算。结果显示两种加热方式对上表面温度分布的均匀性存在显著差异(P=0.05),其中循环型样本标准差为0.723 5,加热型总体标准差为0.263 4,加热型试验台Mylar薄膜温度总体标准差更小,也就是温度分布更均匀,故在试验台设计中加热方式采用直接加热型。

图5 测温点分布与点计算结果

表1 试验台温度分布对比Tab. 1 Experiment bench temperature distribution comparison table ℃

2 试验台加热棒参数仿真优化

2.1 加热棒参数优化试验方案

在试验台的结构设计中,加热棒的布置至关重要。图2显示加热棒上方的水更容易被加热,等温面的分布与加热棒的参数有关。故本文中将加热棒布置参数作为优化参数,旨在找到使Mylar薄膜表层温度分布更均匀即总体标准差S最小的参数。在参数设置上设置加热棒距侧壁距离a,距下壁距离b,加热棒长度L三个参数。

为使多项式模型具有更好的拟合特性,采用D最优混合设计[20],以侧边距a、底边距b、加热棒长度L为变量,以上表面温度均匀性为因变量值进行试验设计,采用R311 D最优试验设计表进行试验。

试验台需要布置两个加热棒,为避免加热棒与侧壁之间过近造成加热棒装配困难,侧边距a取值范围设置为50~200 mm。加热液面高度需要在后续研究中探究,加热棒底边距不能超过箱体高的一半,底边距b取值范围设置为50~200 mm。加热棒长度L取值范围设置为100~400 mm。

2.2 加热棒参数优化试验与响应面分析

在70 ℃的温度下按照随机顺序共进行了11次仿真试验,由软件给出聚脂薄膜上表面9个点的温度,计算出总体标准差S,结果如表2所示。

由于各因变量与总体标准差之间数值差距较大,如果直接用表2中的数据进行分析,会导致各项回归系数的估计值均较小,不利于方程的建立。将a、b、L的数据单位换算成米后再将数据导入SAS中,利用SAS中RSreg命令进行多元回归分析,并进行方差分析,再利用岭脊搜索来寻找耗电量最小工艺参数。建立回归模型的各项参数估计如表3所示。

表3中Pr值小于0.1的参数可认为在置信度为90%的情况下是显著参数,根据显著参数的估计值可给出聚脂薄膜上表面温度总体标准差S与侧边距a、底边距b、加热棒长度L之间的回归关系式。

S=0.520-1.855b-0.839L+3.738ab+14.757b2-2.407Lb+1.485L2

表2 加热棒参数优化数据表Tab. 2 Heating rod parameter optimization data sheet

该模型的R2为0.999,可认为模型的拟合性较高,能够满足加热棒参数估计要求。同时总模型显著性Pr=0.019 6远小于0.05,可认为模型显著。

为更好地观察不同因素对上表面总体标准差的影响,由于a与b、L与b交互作用显著,分别在样本中心固定a与L绘制温度总体标准差与因素间的响应曲面,如图6所示。

在加热棒长度固定于245.5 mm时,聚脂薄膜上表面的温度的总体标准差随着侧边距a的减小而减小,温度分布趋向于均匀。加热型试验台流线图表明水箱内的水受热开始上升,随后在顶部汇聚,随后推着中部低温的水向下流动,形成循环,由于不锈钢壁面与水之间具有黏性力,会形成速度为0的黏性底层不利于水的流动,低温的水更容易从水箱中部流动。较小的侧边距为中部留出了足够的空间有助于水箱内液体的循环,从一定程度上避免了因流动受阻造成上表面的温度不均。

表3 加热棒优化参数估计表Tab. 3 Heating rod optimization parameter estimation table

(a) L=245.5 mm (b) a=125 mm

在加热棒长度固定于245.5 mm时,聚脂薄膜上表面的温度的总体标准差随着底边距b的增加呈现出先减小后增大的趋势,在b约为70 mm时温度的总体标准差出现最小值,即上表面温度最均匀。加热棒距离上表面越远,热水在向上流动的过程中扩散时间就越长,有助于温度扩散到其他部位,使得上表面温度更加均匀。但当加热棒布置过低时,加热棒下方留给水循环的空间过小不利于流动,导致上表面温度分布均匀性降低。

在侧边距a固定于125 mm时,聚脂薄膜上表面的温度的总体标准差随着加热棒长度L的增加而减小,温度分布趋向于均匀,加热棒长度越长水箱内同时被加热的水越多,高温水流动时遇到的低温阻力就越小,有助于上表面温度分布趋向于均匀。但加热棒长度趋向于400 mm时样本总体标准差几乎保持不变,甚至还有些上升,这是由于过长的加热棒在水中同样会阻碍液体流的流动。

为了更好地搜寻加热棒布置的最优参数,对回归模型进行岭脊分析,岭脊分析编码半径设置为0~2,以保证覆盖各因素的所有水平范围,步长设置为0.05,以保证既涵盖大多数点又不会造成过多计算负担。岭脊分析结果显示侧边距为154 mm,底边距为76 mm,加热棒长L为340 mm时,上表面测温点总体标准差取得最小值0.252,上表面温度分布最均匀。

3 干燥品质对比评价

为验证本文设计的折射窗干燥试验台(图7)的干燥效果,以西红柿为干燥物料制备折射窗干燥样品,并对比其与真空冻干、热风干燥样品在维生素C、可溶性糖、可滴定酸方面的差异。番茄采购于南京市某超市,番茄采用GB 5009.3—2016《食品安全国家标准食品中水分的测定》中的直接干燥法[21],干燥温度设置为105 ℃,测量20组试验所用的番茄的含水量,经测量含水量平均值为95.80%。

图7 试验台整体图

3.1 折射窗干燥试验台设计

试验台聚脂薄膜尺寸长宽均为500 mm,确保能够完成2 000 g物料的干燥任务。水箱内部设置调节螺栓,可通过调整螺栓高度调节水面高度。在托膜板与薄膜之间设置橡胶层起到防水的作用,试验台整体如图7所示。其主要由进水管、紧固螺栓、膜托板、压膜板、聚脂薄膜、加热水槽、调节螺栓、加热棒和出水口组成。加热棒侧边距为154 mm,底边距为76 mm,加热棒长为340 mm。

3.2 样品的制备

3.2.1 折射窗干燥样品的制备

先将折射窗干燥试验台添加试验条件要求的水,接通试验台电源然后对试验台进行预热处理,设定到试验需要的温度。对聚脂薄膜与膜托板、压膜板形成的框架(下称框架)进行称重,将番茄用适量清水冲洗干净,然后将番茄在小托盘中切成大小约为20 mm的块,将托盘中的番茄块与汁液全部倒入打浆机中,运行打浆机5 min,将番茄搅打成细腻均匀无肉眼可见颗粒的浆状物。然后将番茄浆液倒入框架中,用钢片将浆液刮平,调整倒入的浆液重量直到达到试验条件要求的浆液厚度。然后将框架与浆液进行称重并计算出浆液的重量。当温度达到设定温度时将框架放入试验台中,调整定位螺栓的位置使得聚脂薄膜与液面完全接触。随后每隔15 min将框架与番茄浆液整体取下来称重,直至重量不再变化为止。干燥后的样品为质地脆硬的薄片。共制备15组折射窗干燥样品用于对比研究。

3.2.2 真空冻干燥样品的制备

真空冻干设备采用FD-1A-50型,设备工作温度设置为-50 ℃,真空度设置为100 Pa,搭配2XZ-2型旋片式真空泵,抽速为2 L/s,能够满足设备真空度要求。制作干燥样品首先将西红柿搅打成无肉眼可见颗粒的浆液,将300 g浆液平铺在干燥盘中。将干燥盘与浆液放入低温冷冻室,静止4 h至浆液完全冻结,随后将设备通电,关闭设备通气阀,设置干燥参数,让设备充分预冷,半小时后设备显示温度达到-50 ℃,打开玻璃罩将盛有冷冻物料的干燥盘置于干燥架上,随后扣紧有机玻璃罩,打开真空泵。可以观测到冷冻后的浆液表面迅速出现大量气泡,表明干燥已经开始。真空冻干干燥十分缓慢,为了不影响干燥效果尽量减少开启玻璃罩的次数,每4 h进行一次称重,直至重量不再变化停止干燥。

真空冻干样品颜色鲜艳,接近番茄浆液的颜色,整体颜色一致不存在分层色差,整体充满了孔隙,质地较软,酥松多孔且易碎,上表层分布了大量的糖分结晶,共制作3组真空冻干样品用于对比研究。

3.2.3 热风干燥样品的制备

热风干燥设备采用电热鼓风干燥箱。为了更好地保留番茄的营养物质,热风干燥温度设定为70 ℃[22],首先将干燥箱预热到70 ℃,然后将盛有300 g番茄浆液的干燥盘放入干燥箱的中间层进行干燥。每隔1 h取出干燥盘进行称重,直至重量不再变化。

经过12 h的干燥样品重量不再变化,最后重量为13 g,干燥后的样品已经失去了番茄原有的红色,整体颜色较深,呈现焦褐状,质地坚硬而脆,无气泡孔,共制作3组热风干燥样品用于对比研究。

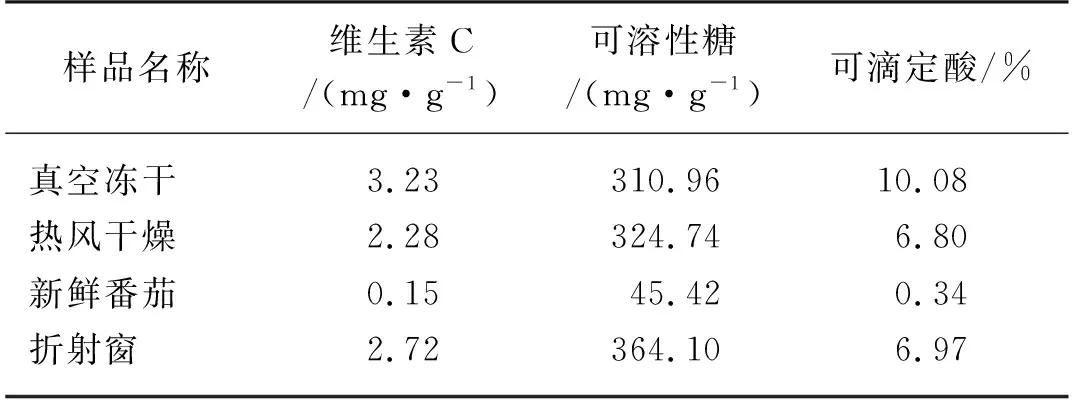

3.3 干燥品质评价

维生素C含量采用2,6-二氯靛酚滴定法测定,可溶性糖含量采用酸水解苯酚—硫酸比色法测定,可滴定酸含量采用酸碱滴定法测定。将折射窗干燥制备的15组样品,真空冻干与热风干燥制备的各3组样品,采用相同方法测定各物质含量,求出均值,为了更好地对比干燥后样品营养物质的保留,选取3个试验用新鲜番茄测量各物质的含量,并计算均值。将上述数据记录在表4中。测量新鲜番茄主要用于计算干燥样品各指标理论含量的最高值,新鲜番茄平均含水量为95.80%,100 g番茄浆液干燥后可得4 g干燥样品。用每100 g新鲜番茄各指标的含量换算出每克干燥后样品各指标的理论最大含量。换算后每克干燥样品中维生素C的最大含量为3.75 mg/g,可溶性糖含量为1 135.50 mg/g,可滴定酸含量为34%。注意到可溶性糖含量的含量超过了正常值,但这是假定干燥过程中可溶性糖完全不损失的理论最大值。

表4 干燥品质均值比较Tab. 4 Comparison of average drying quality

折射窗干燥样品维生素C含量平均值约占理论最大值的72.53%,真空冻干样品维生素C含量约占理论最大值的86.13%,热风干燥样品维生素C含量约占理论最大值的60.80%。维生素C热敏性较强,在较高的温度下干燥,维生素C损失较多。在维生素C的保留方面真空冻干>折射窗干燥>热风干燥。

折射窗干燥样品可溶性糖含量平均值约占理论最大值的32.06%,真空冻干样品可溶性糖含量约占理论最大值的27.38%,热风干燥样品可溶性糖含量约占理论最大值的28.59%。无论采用哪种方式对番茄浆液进行干燥,都会造成可溶性糖的大量损失,这可能是在加热过程中部分糖分随着水分的蒸发而散失,或转换成了其他不可溶成分。相较而言折射窗干燥保留了更多的糖分。

折射窗干燥样品可滴定酸含量平均值约占理论最大值的20.50%,真空冻干样品可滴定酸含量约占理论最大值的29.65%,热风干燥样品可滴定酸含量约占理论最大值的20.00%。番茄浆液中的可滴定酸大部分为有机酸,部分有机酸具有挥发性且受热会分解成水与其他有机物。真空冻干在较低的温度下进行,有机酸保存含量较高,折射窗干燥可避免产品在干燥过程中样品过热而损失营养物质。

折射窗干燥与真空冻干相比在维生素C的保留上略逊色于真空冻干,但其最大保留量与真空冻干相比仅相差了8.6%。在可溶性糖的保留方面强于真空冻干,使得干燥后的样品在口味上更甜,更受青睐。在可滴定酸的保留方面不如真空冻干。与热风干燥相比折射窗干燥可保留更多的维生素C、可溶性糖和可滴定酸。

4 结论

折射窗干燥技术是一种节能高效且干燥品质与真空冻干相近的新型干燥技术,本文以番茄浆液为干燥物料进行折射窗干燥试验台的结构优化,并将折射窗干燥样品与真空冻干、热风干燥样品进行干燥品质对比评价。

1) 以上表面温度分布均匀性为评价指标,利用COMSOL进行仿真对比的结果显示加热型试验台温度分布比循环型试验台更均匀,选取加热型进行试验台的总体设计。针对加热棒的布置进行参数优化,优化结果显示加热棒参数侧边距为154 mm,底边距为76 mm,加热棒长为340 mm时上表面温度分布更均匀。

2) 根据仿真结果设计并制造了折射窗干燥试验台。分别测量折射窗干燥样品、冻干样品、热风样品和新鲜番茄的维生素C、可溶性糖、可滴定酸。结果显示折射窗干燥样品平均维生素C含量为2.72 mg/g,约为新鲜番茄中维生素C含量的72.53%,略低于真空冻干,但相较于热风干燥维生素C保留效果较好;在可溶性糖保留方面折射窗干燥优于真空冻干和热风干燥;在可滴定酸保留方面折射窗干燥小于真空冻干略大于热风干燥。总的来说折射窗干燥技术是十分具有潜力的新型干燥技术。