大型沙漏式橡胶弹簧压铸成型工艺及模具设计

2022-06-20郭永娜刘兆栋

0 引 言

沙漏式辅助橡胶弹簧具有较低的横向刚度,且横向变位能力大,被广泛应用在轨道车辆二系悬挂减振空气弹簧中作为辅助橡胶弹簧使用

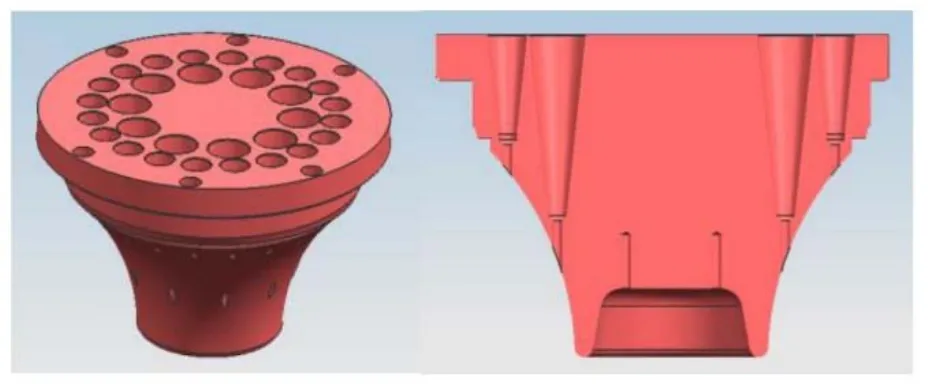

。图1所示为沙漏式辅助橡胶弹簧,由顶板、橡胶和芯轴组成,其中顶板、橡胶和芯轴通过热硫化粘接在一起,橡胶型面轮廓为沙漏式结构,制品在垂向加载过程中其垂向刚度具有典型的非线性特点。在成型工艺性方面,制品尺寸大且用胶量较多,属于大型厚壁橡胶制品,成型工艺制定难度大,没有可供参考的成型工艺方面的资料和经验。

1 制品成型工艺分析

制品体积大,最大直径为

450 mm,单件用胶量超过20 kg,是金属(芯轴+顶板)与橡胶粘接的复合制品,属于大型厚壁制品范畴,不适宜采取高温硫化,高温硫化会使制品外观容易出现“熔痕、炸边、裂口”等缺陷。制品用料量多,如果采用注射工艺,需要大注射量的注塑机硫化设备,设备投资大,且注塑机经过喷嘴向型腔注胶时间较长,早期注入型腔的胶料容易烧焦导致制品外观缺陷。如果采用模压工艺,装模操作费时费力,且硫化后制品外观容易出“气泡、熔痕、裂口”等外观缺陷,硫化时间也较长,生产效率低,模压工艺方案不可行。综合考虑后采用压铸工艺,将加料室设计在模具上,根据用胶量合理设计加料室容积,可实现一次压铸完成,硫化设备只需要采用普通平板硫化机即可。

制品硫化工艺参数为:胶料预热70℃×90 min;硫化压力20 MPa;硫化温度145~150℃;硫化时间120 min;采用6 000 kN平板硫化机。

2 模具结构设计

2.1 流道设计

综合制品结构特点和用胶质量,浇口位置只能设置在待成型制品内侧圆弧面上,因空间有限,浇口采用内外两圈形式,共30个浇口,实现快速注射填充,避免因浇注时间太长而烧焦胶料。流道结构形式如图2所示。

湖州一个富家儿媳,丈夫死后想改嫁,而公公不允许,迫她守寡。她便向“疙瘩老娘”求援,“疙瘩老娘”开价是一字百两银子,向她要了一千六百两银子,写了张十六字的状子。

为了能直观地分析注胶过程中胶料的流动状态,判断填充过程是否合理,提前预测注胶过程中可能出现的质量缺陷,对初定的模具方案进行了数值模拟分析。模流分析结果如图3所示,从图3可以看出,按照设定的流道方案,在制品底端和芯轴顶端位置为料流末端填充区域,该位置会存在短射和困气风险

,需考虑排气设计。

2.2 压铸塞及加料室设计

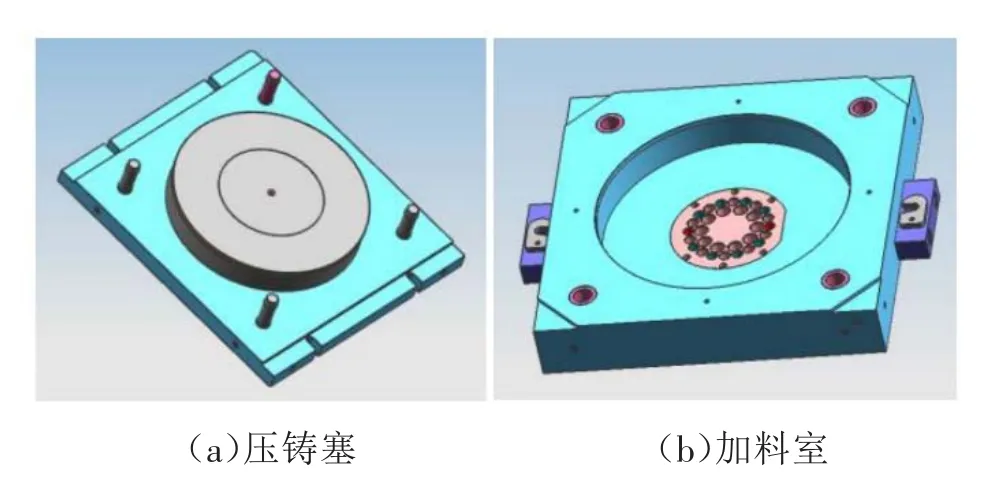

模具加料室设计如图4所示,设计了4个导柱,在合模注胶过程中起到保护压铸塞的作用。加料室的容积按照每型腔用胶量体积的1.3~1.5倍设计,可以保证合模初期胶料完全被压缩在加料室内。

2.3 分型面设计

(3)压铸塞与加料室内壁之间应设计合理的配合间隙,配合间隙太大,胶料容易从加料室溢出,损失胶料且无法保证型腔内压力,配合间隙太小又容易出现开模时压铸塞和加料室内壁卡紧甚至接触面起毛刺造成模具无法打开的问题。基于此,在压铸塞底端密封部分采用了焊接黄铜然后再加工方式,将以往压铸塞与加料室配合的“钢-钢”接触改为“铜-钢”接触形式,由于铜硬度相对软且具有较好的耐磨性能,可以保证压铸塞相对加料室运动时减轻磨损,避免了接触面起毛刺导致模具卡紧无法打开的问题

。

2.4 排气设计

基于模具结构考虑,芯轴底端外侧区域哈夫块2结构形式可以改善排气,如图7(a)所示。芯轴顶端位置可以通过设计密集的排气盲孔结构,实现排气,如图7(b)所示。另外,在型腔内轮廓面上开设有经向和纬向排气,也能起到改善排气作用,如图7(c)所示。

青年时代是个特殊的时代,是培养和发挥创造力的时代。青年应该有一种自我意识,处在成长时期不仅是接受老师传授的知识和教育,也是在自我教育中成长。人的自我成长就是一种自我创造。每个人成为什么样的人,原因不完全在别人,而主要由自己造成,是自我的创造过程。社会、学校、家庭都是环境与条件,真正实现人的自我创造的主体就是你自己。真正能够实现自我成长即创造过程的只有自己,家长和老师都不能代替自己的创造或成长。

解 因为tr A=0, tr2A=-3, det A=-2,由定理3,yn=An满足矩阵值三阶差分方程

2.5 模具设计

首先将哈夫块14卡紧芯轴骨架放入定位芯13内,然后将顶板骨架装入哈夫块9内,将上模板4移入中模板8上,合上两侧挂钩6,将预烘好的胶坯叠压好放入上模板4的加料室内。然后缓慢合模,压铸塞将胶料通过上芯模3的流道注入模具型腔,待胶料完全注入模具型腔后,经保压和排气后进入自动硫化阶段。然后,经一定的温度、压力和时间后完成制品的整个硫化过程。

3 模具工作过程

3.1 开模工作过程

(1)由于压铸塞与加料室配合间隙小,开模时需保证拉力均匀平衡,两侧限位座、挂钩和拉杆加工组装后应保证对称,严禁出现两侧高低不平现象。

3.2 装模工作过程

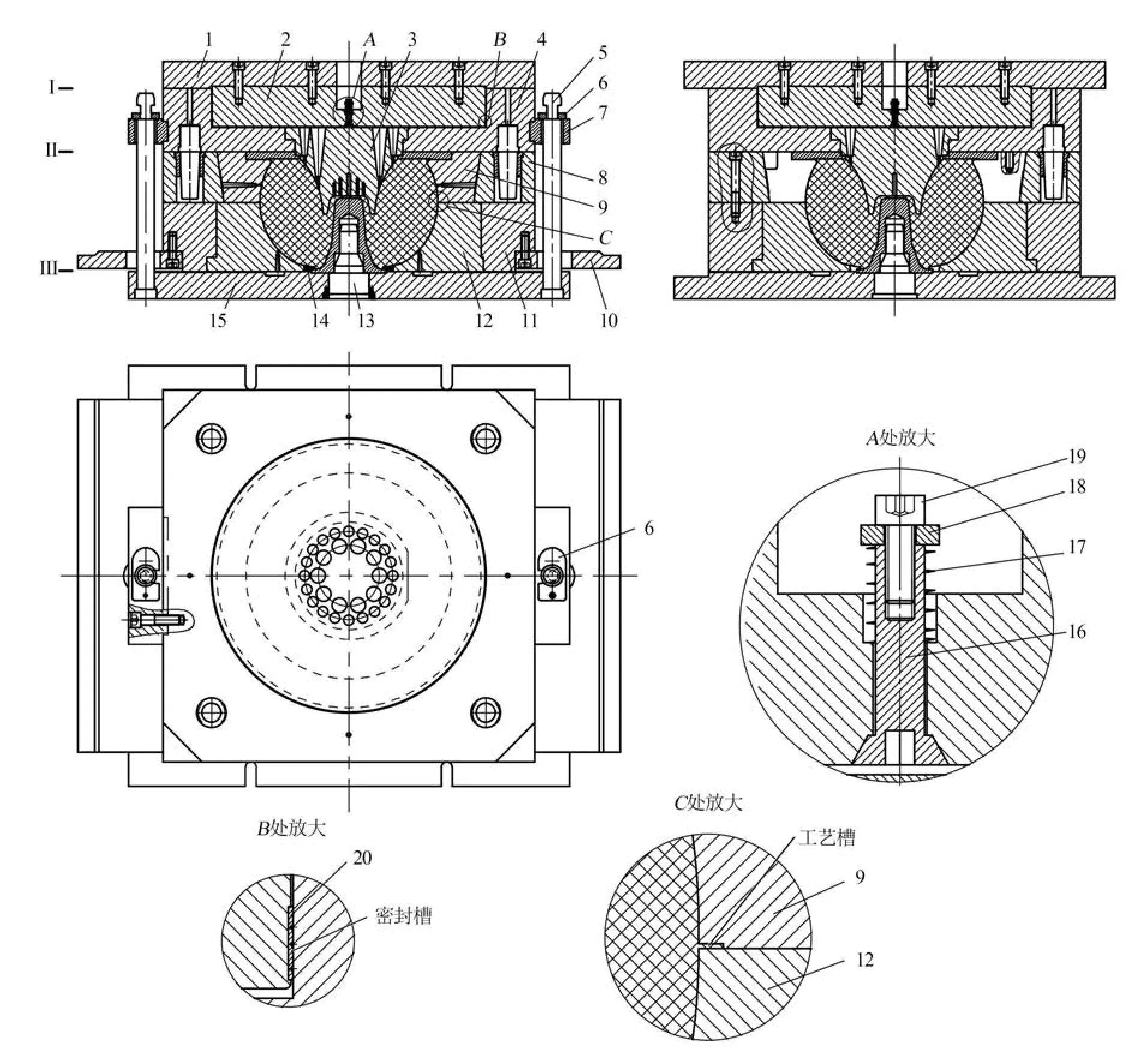

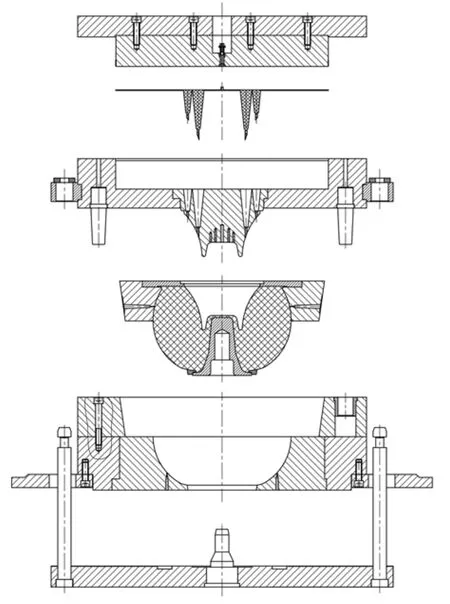

压铸模结构如图8所示,主要由压铸塞、上模部分、中模部分和下模部分组成。压铸塞2用螺钉固定在定模座板1上,定模座板1和上模板4之间通过导柱实现合模导向。上芯模3镶拼在上模板4上,胶料通过上芯模的流道注入模腔。中模部分主要包括中模板Ⅰ、哈夫块Ⅰ、中模板Ⅱ、下芯模和哈夫块Ⅱ,中模板Ⅰ和中模板Ⅱ通过螺钉紧固在一起。为实现上模固定板和上模板之间即压铸塞与加料室之间的开模,在上模板上设计限位座7,限位座用螺钉固定在上模板上。限位座7上设计挂钩6,当挂钩6呈合上状态时,可将拉杆与上模板锁住,实现Ⅰ-Ⅰ开模。拉杆固定在动模座板15上,左右对称布置,当挂钩6呈解开状态时,可以用航吊将上模板4吊离,实现Ⅱ-Ⅱ开模。中模板Ⅱ上固定有托架,借助脱模机构可以实现中模与动模座板之间的开模。

4 模具设计要点

硫化结束后,下模部分往下运动,完成Ⅰ-Ⅰ分型。在完成Ⅰ-Ⅰ分型的瞬间,上模板4加料室内预留的橡胶进入阀杆16底端内六方槽内,拉动阀杆16,阀杆16在橡胶的拉力下压缩弹簧17,气体会沿阀杆边缘间隙充满加料室,使加料室与外界气压相同,加料室内负压状态消除,此时只需克服压铸塞与加料室内壁接触摩擦阻力,即可顺利完成Ⅰ-Ⅰ分型。然后将加料室内残留的橡胶及流道凝料拽出,将两侧挂钩6打开,用航吊将上模板4移开,完成Ⅱ-Ⅱ分型。此时制品仍留在中模部分,设备脱模机构带动模具两侧托架10升起,完成Ⅲ-Ⅲ分型,清理底板15槽内余胶,将尼龙工装套在下芯模12上,设备脱模机构带动两侧托架10下降,将制品连同哈夫块9、14顶出,然后在哈夫块9上安装4个吊环,用航吊将哈夫块9连同制品转移至地面,在地面上完成哈夫块9、14与制品的分解,顺利取出制品。托架10上升,将尼龙顶出工装取出,托架10下降至动模座板15上,然后将哈夫块9放入中模板8。开始进入下一模生产操作。模具开模过程如图9所示。

(2)分型面设计从中间分型,制品上、下内凹部位分别采用哈夫块形式,方便制品出模。

企业对客户信用信息进行查询后,可以初步评估客户的信用等级,预估客户的还款能力,借以对不同客户采取合适的应收账款制度。

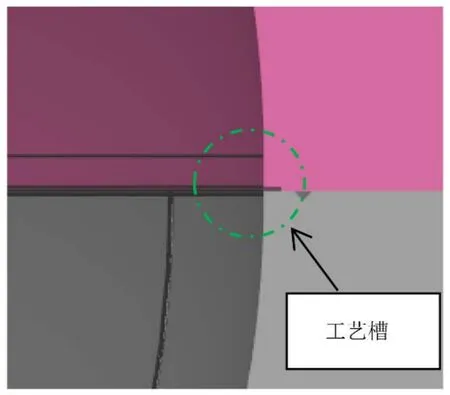

由于制品整个外侧轮廓上下有内凹结构,无法实现硫化后直接从模具内顶出,需要设计哈夫块结构,如果采用整体两瓣式哈夫块结构,哈夫块质量大,操作过程繁琐。经分析,将分型面一处设计在中间直径最大位置处,一处设计在底端骨架外侧区域,如图5所示,设计2层哈夫块形式,中间分型面以上设计1层哈夫块,底部凹槽部位再单独设计1层哈夫块。开模时,通过吊装哈夫块Ⅰ,哈夫块Ⅰ会连同制品和哈夫块Ⅱ一起被吊出,分解哈夫块Ⅰ和哈夫块Ⅱ,即可将制品取出。由于是大型厚壁制品,受硫化膨胀原因,中间分型面处容易出现炸边、裂口缺陷,为此在哈夫块的分型面位置设计了工艺槽,以便将分型面位置外移,避免了在分型面位置处出现裂口缺陷,工艺槽设计如图6所示。

(4)制品中间分型面位置容易出现橡胶“炸边、裂口”问题,通过在哈夫块底端部位开设工艺槽可有效规避裂口问题,哈夫块9底面与下芯模12上表面间配合需要确保无缝隙,避免胶料受热膨胀引起分型面处炸边问题。

5 模具零件选材与热处理

(1)上芯模、下芯模和哈夫块材料均选用预硬型模具钢NAK80,预硬处理硬度为37~43 HRC,满足模具高强度、高硬度及抛光性优良特点

。型腔表面区域抛光至

0.08~0.1 μm,其他部件抛光

0.16~0.32 μm。

模具零件的选材与热处理会影响模具的加工工艺性和使用寿命

,以下是主要零部件的选材与热处理。

(2)所有模板和压铸塞均采用45钢,调质后硬度达到28~33 HRC。

在棘球强大力量的撞击下,红光剧烈地颤动了一下,天葬刀的刀面发出一声嗡鸣,似是承受了极大的痛苦,随后,刀身竟稳定了下来。硕大的棘球,在天葬刀的前方疾速旋转,竟不能前进分毫。

(3)导柱和导套材质选用T8和T10,并淬火到硬度50~55 HRC(研配)。

(4)拉杆在设计上需要具有足够的强度,保证开模时不会拉变形或断裂。

试验所用煤样取自河南安阳主焦矿。在实验室中,利用岩心取钻机和岩心切磨机将原煤加工成若干ø50 mm×50 mm的圆柱体煤样,制备好的煤样如图3所示。

6 结束语

该大型压铸模通过在压铸塞上焊接黄铜的设计方法,消除了以往压铸塞和加料室之间的接触面“起刺啃模”导致难开模问题,延长了模具使用寿命,降低了模具维修成本,同时有利于型腔内硫化压力稳定,保证了制品热硫化粘接质量和工艺稳定。制品硫化后外观上无“开胶、气泡、裂口”等外观问题,外观合格率100%,性能及工艺稳定。该模具设计方法已推广应用于既有压铸模的设计中,解决了大型沙漏式橡胶弹簧压铸模的技术问题,提升了产品质量和市场竞争力。

[1]郭荣生.铁道车辆震动和空气弹簧悬挂[M].青岛:中车青岛四方车辆研究所,2016:171-173.

[2]刘兆栋,苏文斌.薄壁塑件注射成型工艺参数对短射的影响分析[J].模具工业,2009,37(5):60-61.

[3]刘兆栋,于 磊,宋红光,等.气门单元及压铸模具:中国,CN 201710623859.1[P].2017-12-01.

[4]李丽华,李 伟.洗衣机平衡环盖的注塑模具设计[J].模具技术,2010(1):14-16.

[5]张 平,邓开平.双缸洗衣机桶体注射模具设计与制造[J].模具工业,2014,40(1):56-57.