烟叶烘烤系统多燃料预混燃烧的污染物排放特性

2022-06-19吴正余华永明段伦博

吴正余 华永明 段伦博

(东南大学能源与环境学院,南京 210096)

清洁能源(如天然气(NG)、电热泵、太阳能等)在应对能源短缺问题以及减少一氧化碳、氮氧化物、二氧化硫和灰尘等污染物排放方面具有巨大的潜力.随着碳达峰和碳中和的提出,国家对排放管控越来越严苛;同时随着人们环保意识的提高,采用煤炭燃烧的烟叶烘烤系统已经满足不了现今社会的环保要求.因此,使用清洁能源燃烧的新型烟草烘烤设备是烘烤行业发展的趋势.此外,还可以使用碳中性燃料(合成气、生物质气、氢气等)来完全或部分替代传统的化石燃料[1].

Cellek等[2]研究了天然气在低旋流燃烧器-锅炉系统中的燃烧,分析了甲烷-空气2步反应机理在天然气燃烧反应机理中作为甲烷气体建模的可行性,得到利用涡流耗散法模拟天然气反应机理的结果与甲烷-空气2步反应机理的模拟结果近似.此外,也有一些关于仅使用合成气燃烧的研究[3-4].研究表明,单纯地使用合成气燃烧会影响燃烧器的燃烧性能.Baina等[5]发现合成气成分的变化不仅会影响燃烧室的温度和排放,也会影响燃烧室的燃烧效率[4,6].Othman等[7]发现使用合成气会增加NOx和CO排放.同时,也有一些关于天然气与合成气混合燃烧的研究.比如,Corrêa等[8]实验研究了稻壳空气气化产生的合成气和天然气混合燃烧的排放,研究表明,随着合成气比例的增加,燃烧效率会降低;同时,NOx的排放量保持不变,但CO的排放量增加.Kiedrzyńska等[9]通过数值模拟与实验相结合,研究了天然气与合成气混烧的可能性,研究表明,天然气与合成气的体积比为9∶1时,天然气与合成气的混烧效果会更好;当两者混合时体积比小于3∶2时,由于混合物的流动阻力和速度增加,需要设计新的燃烧器以获得更好的混烧.Gómez等[10]提出了3种生物合成气(BSG)和工艺尾气(POG)的合成气和天然气混烧的可行性,发现使用低热值(LHV)低于NG的合成气会导致燃料流量增加,混合物适当燃烧的空燃当量比为0.83~2.

使用氢燃料代替碳氢燃料可以有效减少CO、CO2、硫化物和有机酸等污染物的排放[11-12].Zhao等[13]实验研究了氢气注入天然气管道的性能,通过研究氢气和天然气的互换性,发现混合气体燃烧的点火回火极限为氢气的体积在燃料中占25%,同时加氢对NOx排放水平没有显著影响.Alavandi等[14]实验研究了H2和CO的混合物与甲烷燃料的稀预混燃烧,发现混合燃料中H2/CO的存在会降低接近稀吹极限的温度.Cellek等[2]发现,使用富氢天然气或纯氢代替天然气作为燃料时,燃烧产生的CO和CO2的排放量明显低于天然气.此外,也有一些主要针对燃烧器改进的合成气与天然气混合燃烧的研究[9-10, 15],以及利用时均成分和温度模型对NOx排放水平进行的对比分析[16-17].

尽管生物质热解产生的合成气和H2在烟叶烘烤方面具有巨大潜力,但是国内外关于合成气与氢气应用于烟叶烘烤方向的研究非常有限.在烟叶烘烤过程中,众多的烟草秸秆被丢弃,造成了资源的浪费.因此,本次研究将烟草的秸秆回收,利用生物质气化技术收集气化合成气,将其作为新的替换燃料;将生物质合成气、氢气和天然气的混合气作为燃料应用于烟叶烘烤行业中,设计新型天然气烟叶烘烤系统以取代使用煤炭的传统烘烤系统,在满足沃泊指数的前提下,改进烟叶烘烤系统使其适用于混合气燃料.新系统不仅解决了煤炭燃烧的延迟和滞后问题,同时实现精准加热,克服了传统系统在烤烟过程中出现过热、温度下降、烟叶损伤等现象,而且也解决了燃煤烘烤过程中低效能耗高、有害气体排放量大的问题.此外,考虑了NOx形成机制中湍流相互的作用.

1 烘烤模型原理

1.1 烟叶烘烤系统

烟叶烘烤过程本质上是冷流体在热力系统中被加热的等湿加热过程,以及流体在烤房内与烟叶热湿交换的等焓加湿过程的组合.新型烟叶烘烤热力系统采用改进型天然气热风炉和新型热力交换系统的组合方式,并在研究过程中将热力系统中改进型热风炉的燃烧过程看作稳态过程.根据能量与质量守恒定律,以及工业设计要求,对烟叶烘烤系统模型做进一步的假设:①环境温度为20 ℃,大气压力为80.735 kPa(玉溪市);②燃烧器进口的空气和燃料温度都为20 ℃,空气中组分为体积分数79%N2和21%O2;③2级板式换热器的排烟温度为85 ℃;④烤房内供风量为23 000 kg/h,第1支路回风量占总回风量的50%;⑤NG组分仅含有CH4这一种烷烃;⑥不考虑工质的压力损失和能量损失.

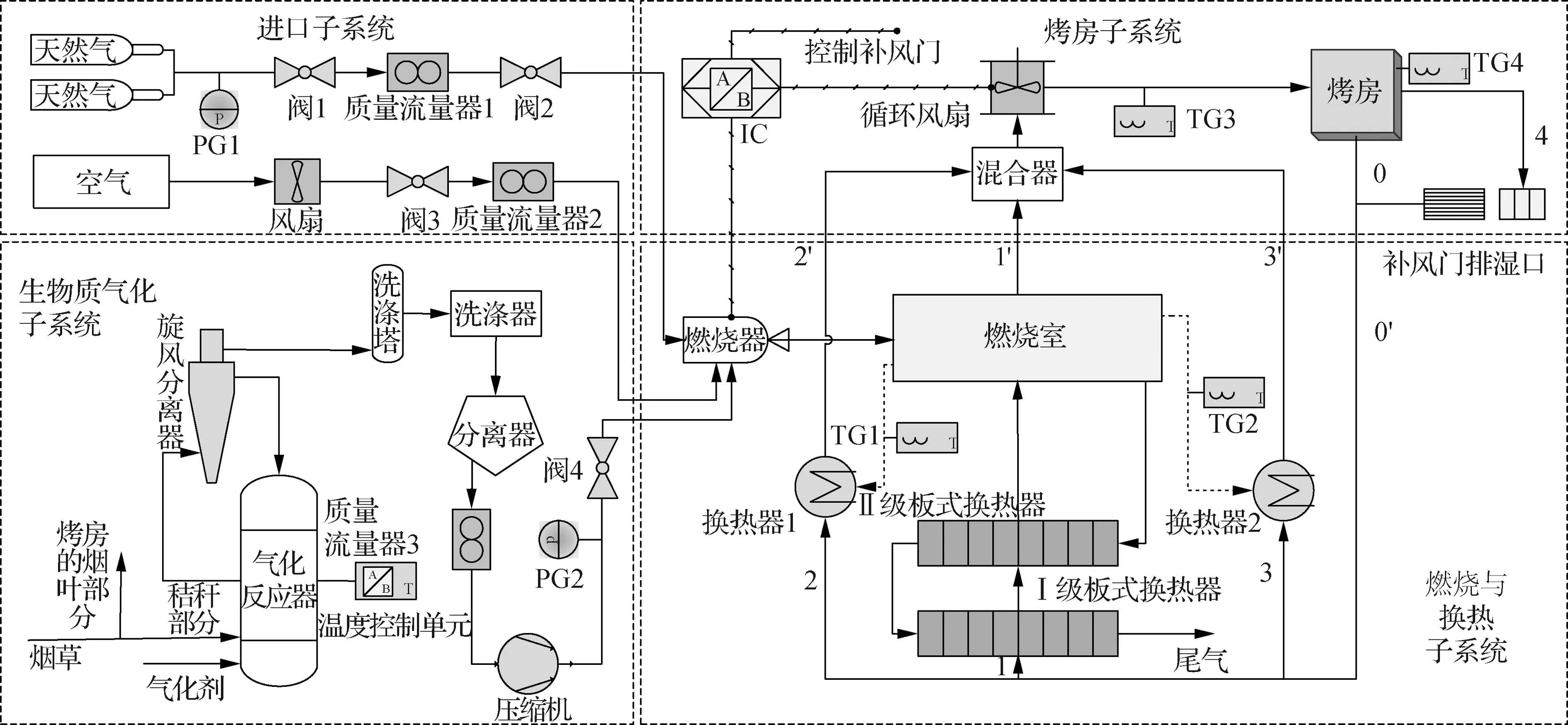

鉴于国内外烟叶烘烤系统仍集中研究以煤炭为燃料的传统型热力系统,缺乏建立以天然气为燃料的热力模型.因此,首先初步建立以天然气为燃料的热力系统,同时设计回收烟草秸秆资源再利用的生物质气化系统.为保证建立的模型准确性,基于Kiedrzyńska等[9]的研究进行天然气热力模型的数值模拟分析.烟叶烘烤热力系统如图1所示,风机通过阀门3和质量流量控制器2向烘烤系统提供空气,压力计(PG1)负责监测NG的压力,NG与生物质气化子系统产生的合成气在燃烧器中混合;混合气被喷入燃烧室内燃烧,燃烧后的高温烟气通过2级板式换热器与1路回风进行换热,换热后的低温烟气经排烟口排出;2路和3路旁路风与燃烧室表面余热进行换热,被加热后的1′、2′和3′路回风在混合器1中混合,经循环风扇吹入烤房内.智能控制器(IC)控制循环风扇、燃烧器以及补风门的开启与关闭,实时采集靠房内温度传感器(TG3)的温度值.当循环空气的湿度超过限制时,新鲜空气通过由IC控制从补风门进入.烤房排湿气流(4支路)从排湿口排出,0支路气流则与从补风门进入的新鲜空气混合后进入换热子系统参与循环.

0—参与循环的0支路气流;0′—0支路气流与补充新风混合后的气流;1—1支路循环风;

1.2 数值原理

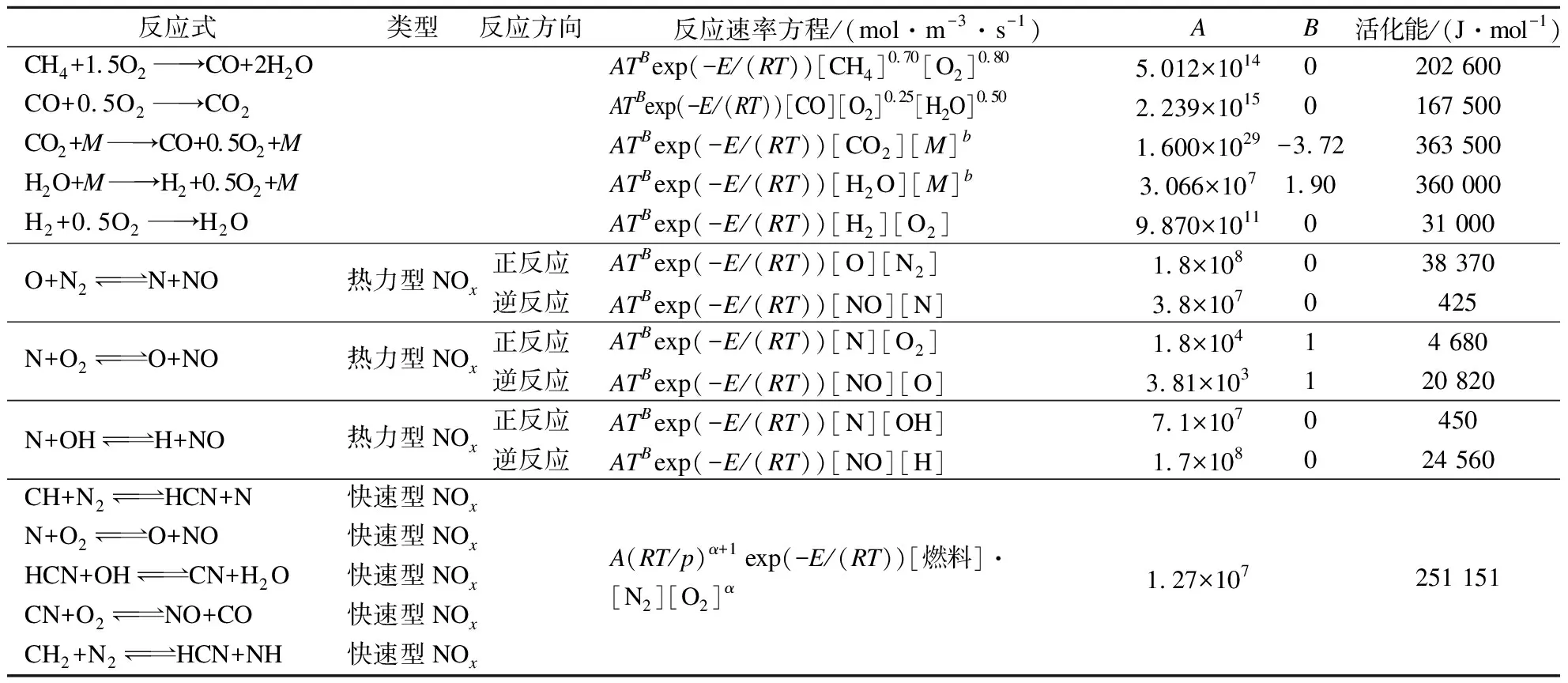

燃烧过程既可以用包括数千种基本反应的详细反应机理描述,也可以用一个简化的全局反应机理来描述.气相的燃烧过程主要是通过反应机理和反应速率来共同描述的,当机理包含反应动力学时,用计算流体动力学(CFD)求解包含该机理的系统微分方程需要相当长的时间.因此,详细的反应机理并不适用于CFD模拟.为减少模拟时所需的反应数量,有必要建立简化的全局或准全局机制.表1阐述了模拟过程中所采用的反应机理,甲烷的燃烧机理在甲烷三步反应机理上进行了修改和拓展,考虑了二氧化碳和水的分解过程,同时修正了甲烷分解、氢气和CO氧化过程的相关参数.表中,α为氧气反应顺序;R为全局气体常数,J/(mol·K);A为指前因子;B为反应级数;E为反应活化能,J/mol;p为气相分压,Pa.受第三体影响,当M为双原子分子时(如H2、O2、CO、N2等),b=1.2;其他情况下(如C2H6、CH4、H2O等),b=6.5.

表1 模拟过程中所应用的化学反应机理

由于涡耗散概念(EDC)模型已经被证明可以精确预测天然气燃烧的特性,因此天然气的燃烧模型采用涡耗散概念模型.湍流流动利用可实现的k-ε(realizablek-ε)模型和雷诺平均纳维-斯托克斯(RANS)处理.

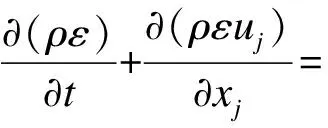

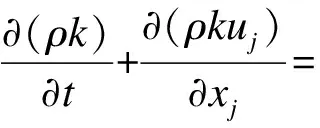

湍流能量耗散ε方程

(1)

湍流动能k方程

Gb-ρε-YM

(2)

式中,ρ为流体密度,kg/m3;t为时间,s;uj为j方向上的速度,m/s;xj为j方向上的空间坐标,m;μ为分子黏性系数,Pa·s;μt为湍动涡黏系数,Pa·s;ν表示运动黏度,m2/s;Gk和Gb表示由于平均速度梯度和浮力产生的湍流动能;YM表示可压缩湍流中脉动膨胀对整体耗散率的贡献;σk和σε分别为k和ε的湍流普朗特数.可实现的k-ε经验常数分配如下:C2=2.0,σk=1.0,σε=1.2,其他变量按默认值[18].

氮氧化物的形成涉及非常复杂的化学反应,反应的过程中会形成很多中间产物[19].一般来说,NOx的形成方式主要包括热力型NOx(thermal NOx)、快速型NOx(prompt NOx)、燃料型NOx(fuel NOx)以及N2O-中间体(N2O-intermediates).此外,快速型NOx主要是在燃料丰富的环境中燃烧产生.在氧浓度高的地方,氮自由基只生成NOx而不生成氮.热力型NOx的产生则与峰值火焰温度和高温区停留时间有关,当火焰温度高于1 800 K,在火焰区和后火焰区的O原子浓度会超过平衡浓度,此时会促进N2和O之间生成NO和N.其中,热力型NOx详细的生成机理如表1所示.

氧气反应顺序与火焰条件如下:

(3)

式中,XO2表示火焰中氧气的摩尔分数.

1.3 求解方法

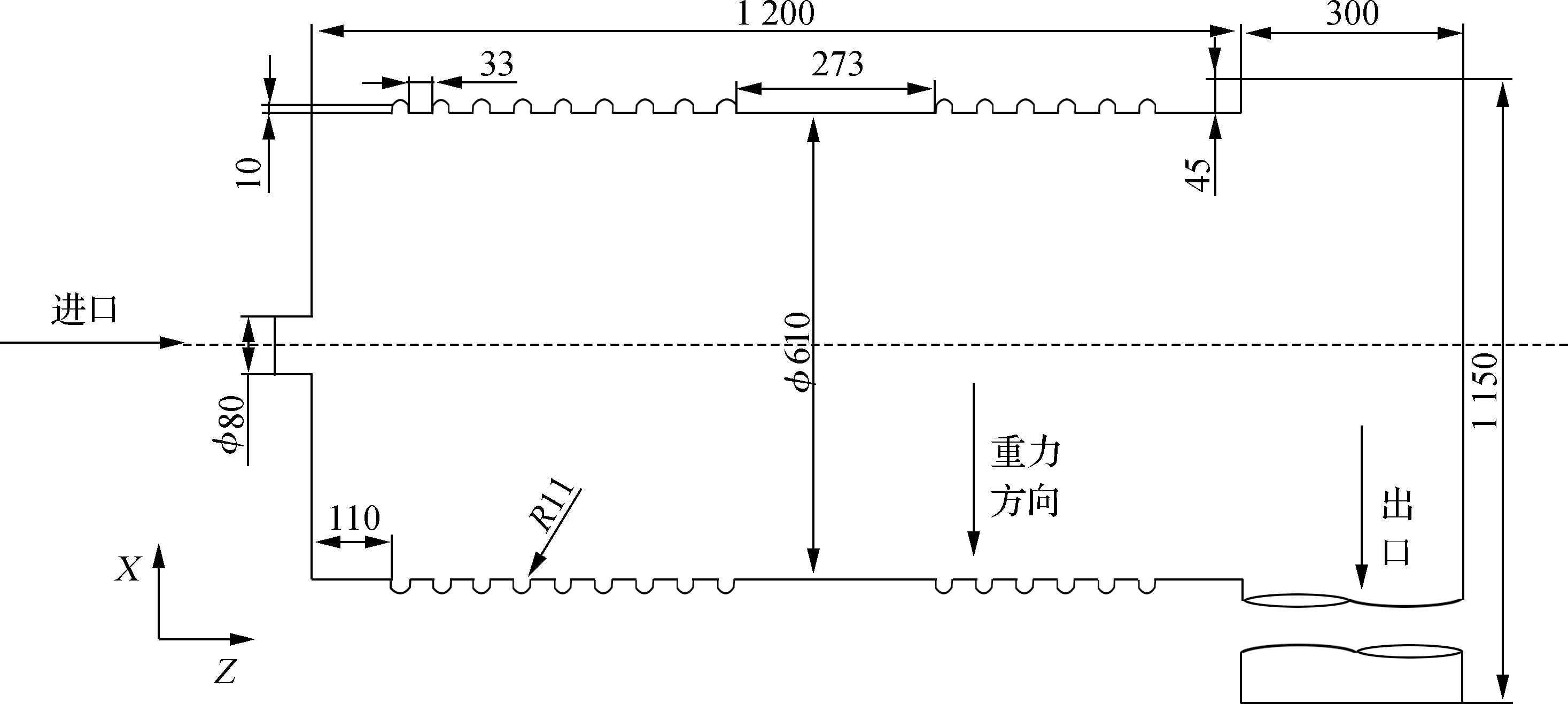

选取烟叶烘烤系统的燃烧反应段进行数值模拟分析(长1 200 mm、直径610 mm的圆柱燃烧段与长300 mm、高1 150 mm的长方体尾段的组合燃烧室).在DesignModeler软件中建立燃烧室的3D模型,利用fluent软件对新型燃烧室三维模型进行模拟研究,燃烧室结构如图2所示.烟叶烘烤系统换热过程主要是对流传热,由于以空气为介质且流速较慢,对流换热系数小,因此在燃烧室表面采用波纹面增加换热面积,以增强换热效果.

图2 燃烧室结构(单位:mm)

利用simple算法解决压力和速度耦合情况,动量、能量、各组分气体(CH4、CO、CO2、H2、H2O、O2以及N2)和NOx污染物采用双精度二阶迎风格式进行离散求解.传热通过对流(考虑重力的影响)和辐射(利用离散坐标辐射DO方法和灰色气体加权和模型解决)进行,DO采用一阶迎风格式离散求解.设置燃烧室进口边界条件为质量流量入口(mass flow inlet),烟气出口边界条件为出流边界(outflow),壁面为对流边界条件,其他边界条件参数设置如表2所示.

表2 数值模拟的边界条件

2 结果与讨论

根据工业设计规则、热需求计算和仿真,进行不同燃料燃烧的模拟.具体如下:①烤烟系统的功率始终保证在60 kW恒定;②模拟不同合成气和氢气添加速率下NG的燃烧过程,得到相应的燃烧温度和排放特性.

2.1 试验验证

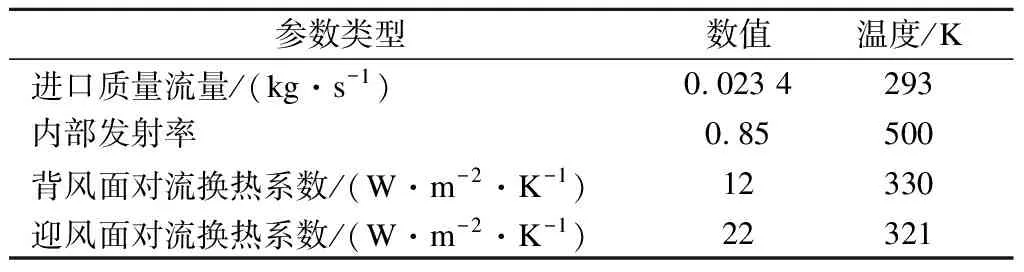

基于Cellek等[2]和Kiedrzyńska等[9]的天然气燃烧试验数据分别验证NOx和CO生成机理的准确性. 此外,为保证数值模拟中组分运输和EDC等模型的准确性,进行了天然气燃烧的相关试验,并得到部分温度点.天然气的流量采用RX-06-G6测量,仪器量程为0.06~10 m3/h,精度为±0.01 m3/h.空气温度采用DS18B20测量,仪器量程为0~100 ℃,精度为±0.5 ℃.

NOx和CO的排放验证如图3(a)所示,当燃烧室为纯天然气燃烧时,得到的NOx浓度与验证值误差较小.此外,模拟得到的CO浓度与试验值也较吻合.采集布置在燃烧室后端背面TG2的数据,结果如图3(b)所示,模拟得到的温度分布曲线呈对称分布,且靠近边界的温度更低,这是由于燃烧室边界区域存在回流死区,高温气体与壁面换热面积小,接触时间短.模拟数据与TG2采集的温度点数值总体吻合度较高.

(a) CO与NOx验证

2.2 燃料的互换性

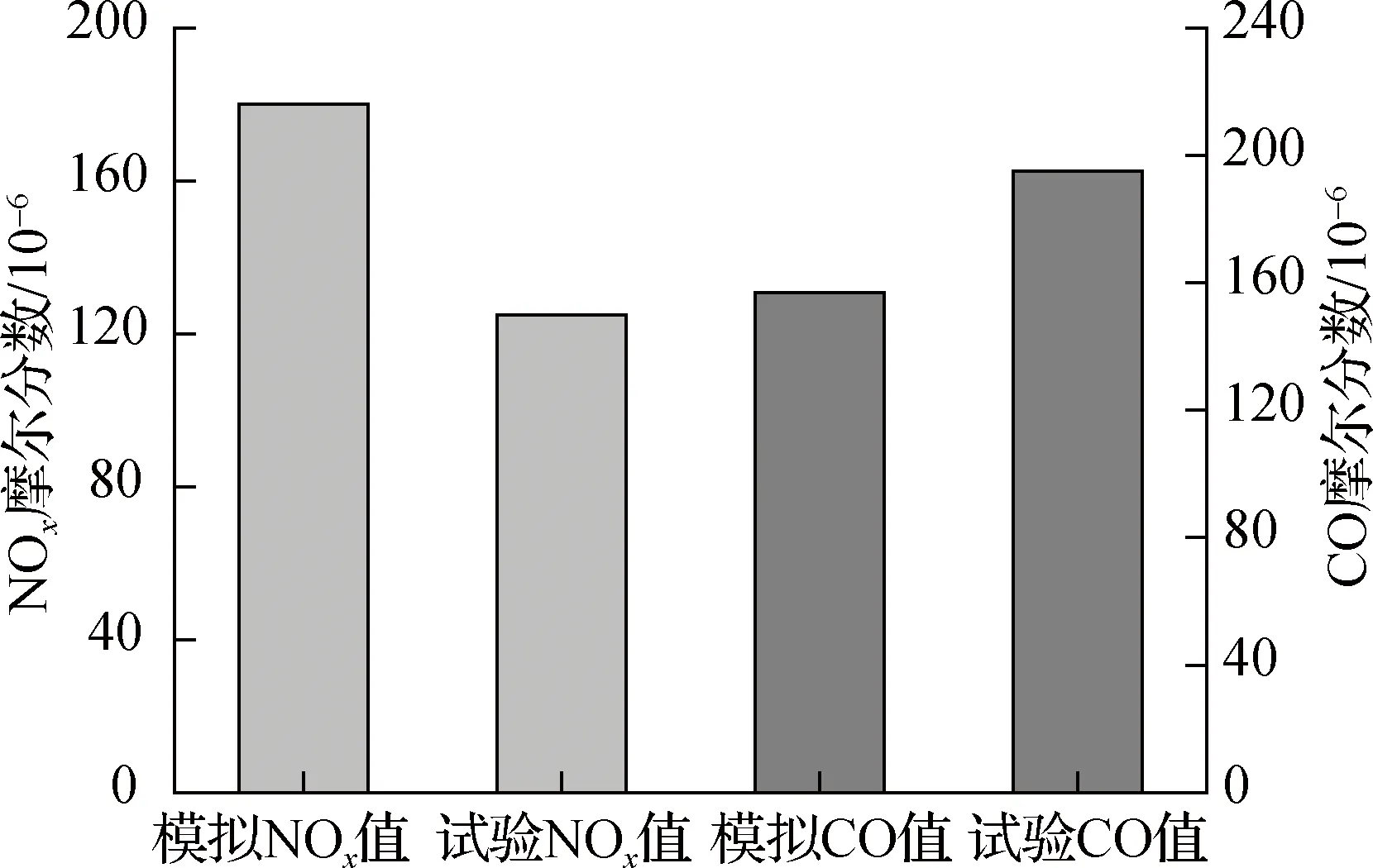

(4)

式中,Wi为沃泊指数;h为燃料的高位热值,J/m3;ρf为燃料的密度;ρair为空气密度.

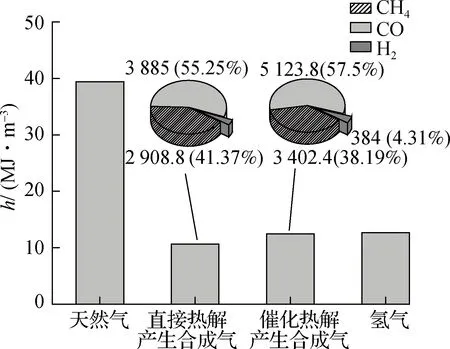

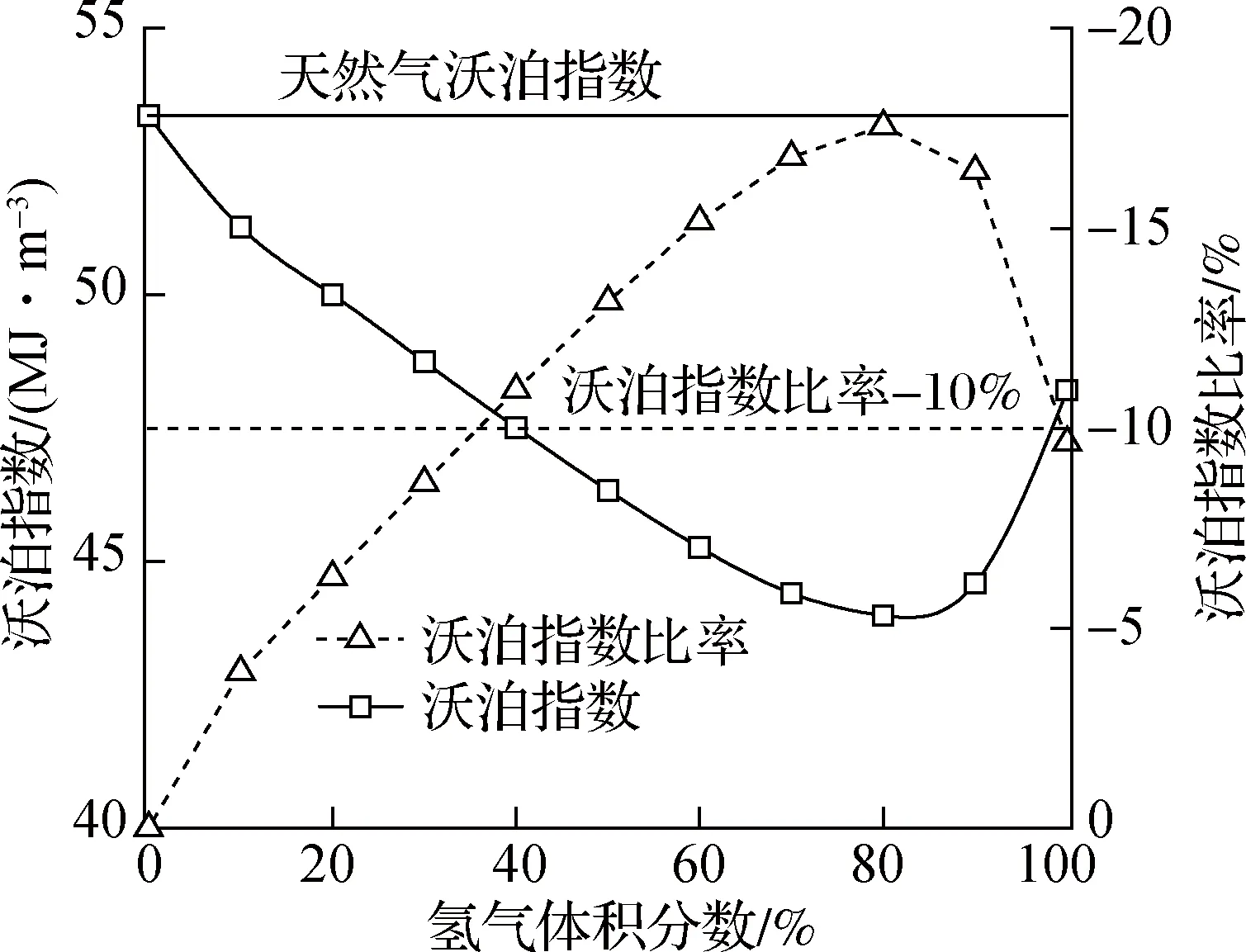

图4展示了不同燃料的高位热值,图5则显示了不同气体与天然气混合(按燃料的体积比混合)后的沃泊指数.尽管富氢燃料密度低,体积流量大,但氢气的高位热值低于天然气,两者相互补偿,导致氢气与天然气混合物的沃泊指数变化很小.由于合成气的密度大于天然气的密度,且合成气的HHV低于天然气的HHV,因此随着天然气中掺混合成气越多,合成气与天然气混合气的沃泊指数就越大.当沃泊指数在±10%内,混合气中合成气体积分数最高为5%.

图4 不同燃料的高位热值

(a) 氢气

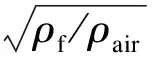

2.3 污染物浓度分布

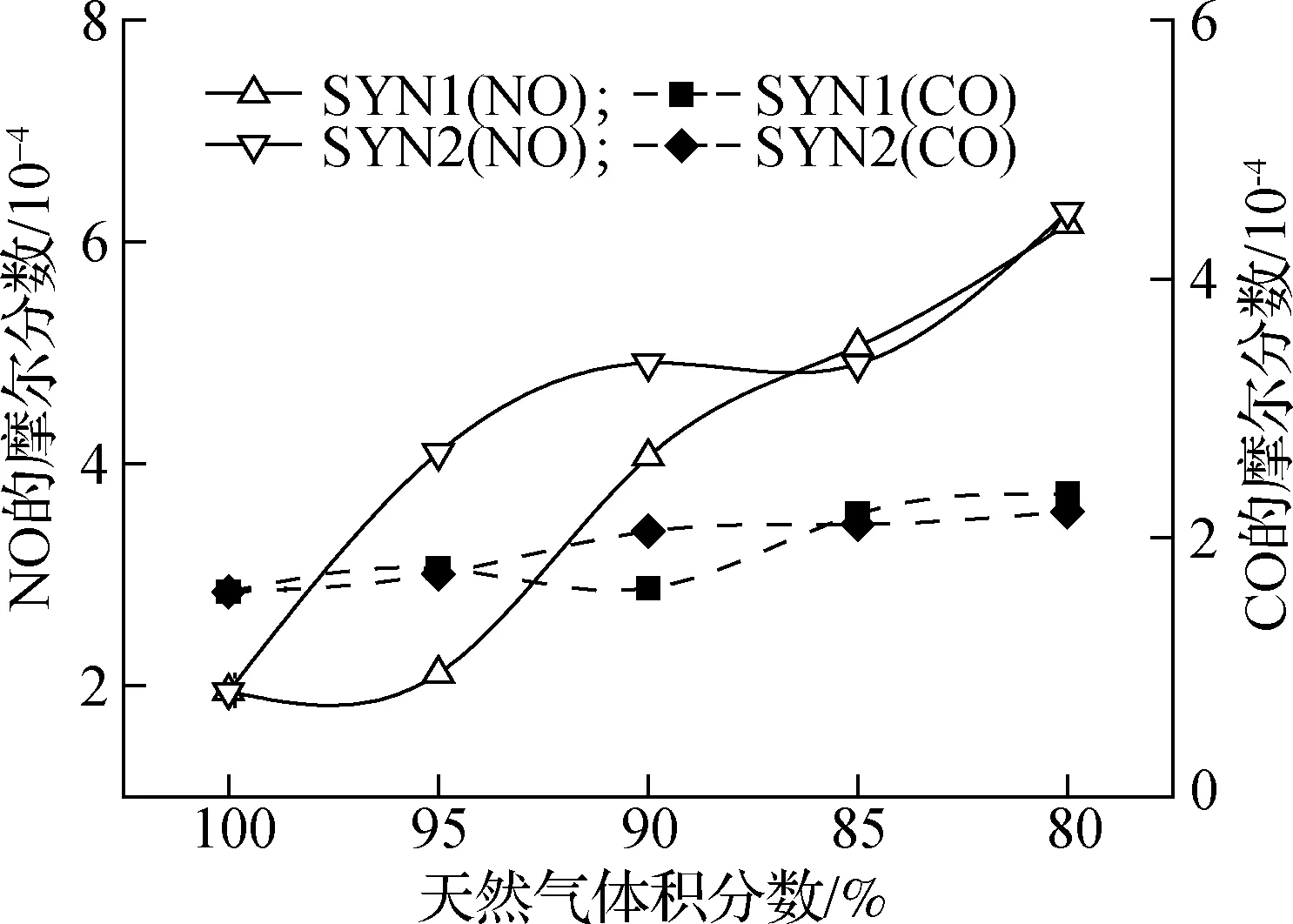

合成气主要考虑2种生物质气化方式:①对秸秆直接热解法;②对秸秆生物质催化热解法.在天然气与合成气组成的混合气中增加一定量的氢气,并逐渐增加氢气在燃料中的体积分数(5%、10%、15%).由天然气与催化热解气化得到的合成气SYN2组成的混合气2由于CO体积分数增加得更多,CO2含量下降,因此混合气2的热值比天然气与直接热解气化的合成气SYN1组成的混合气1的热值更高.

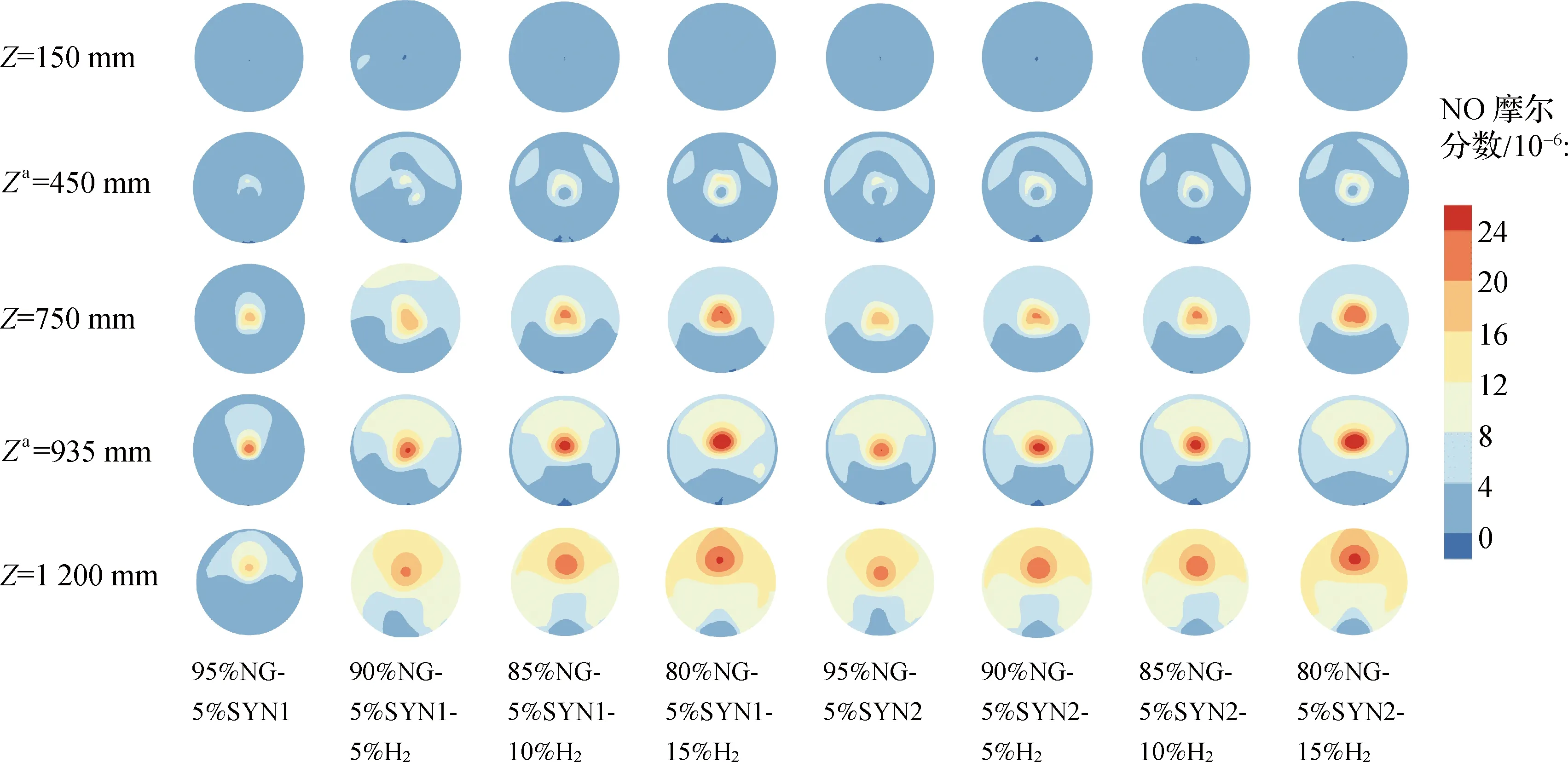

图6为沿燃烧室中心线(Z轴,Za表示XY切面包含波纹面)的NO或CO浓度在XY截面上的分布.由图可知,NO和CO的浓度在XY截面上呈对称分布,在Z=150~450 mm范围内,CO浓度呈包络喷射轨迹分布.然而,当Z=450 mm时,NO的浓度刚刚开始呈现包络喷射轨迹分布,这种差异是由于燃料进口中含有一定量的CO造成的.此外,CO浓度的峰值(在Z=450~750 mm之间)会比NO浓度的峰值(在Z=935 mm左右)提前到达.随着氢气浓度的增加,NO或CO在燃烧室各截面沿Z轴的浓度分布范围逐渐增大.同时,随着燃料中CO浓度的增加,混合气2的CO浓度峰值将早于混合气1出现,其下游高浓度CO分布的区域也更小.

(a) NO在燃烧室内分布云图

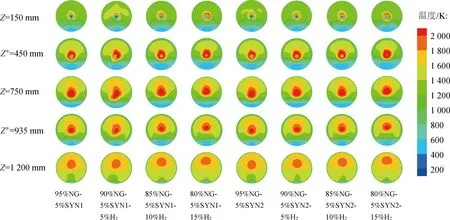

在Z=750 mm及以上区域,NO和CO的浓度将沿Z轴呈现近似圆形分布.其中,浓度峰值附近的高浓度NO和CO分布面积较小,只占整个XY截面的2.8%,但在Z=935~1 200 mm之间,NO浓度显著增加,高浓度分布区域几乎占满整个XY截面.结合图7可以明显看出,NO的高浓度分布区域与高温(1 600 K及以上)的分布区域是一致的,说明NO的浓度分布与高温成正相关,分析认为燃烧室内温度场高于1 600 K的区域热力型NO为总NOx排放的来源,烟气在高温区域内停留时生成了大量的热力型NO.从NO浓度的分布图可以看出,随着燃料中CO浓度的增加,混合气2的高浓度分布比混合气1的浓度分布更宽.

图7 温度分布云图

2.4 污染物生成速率

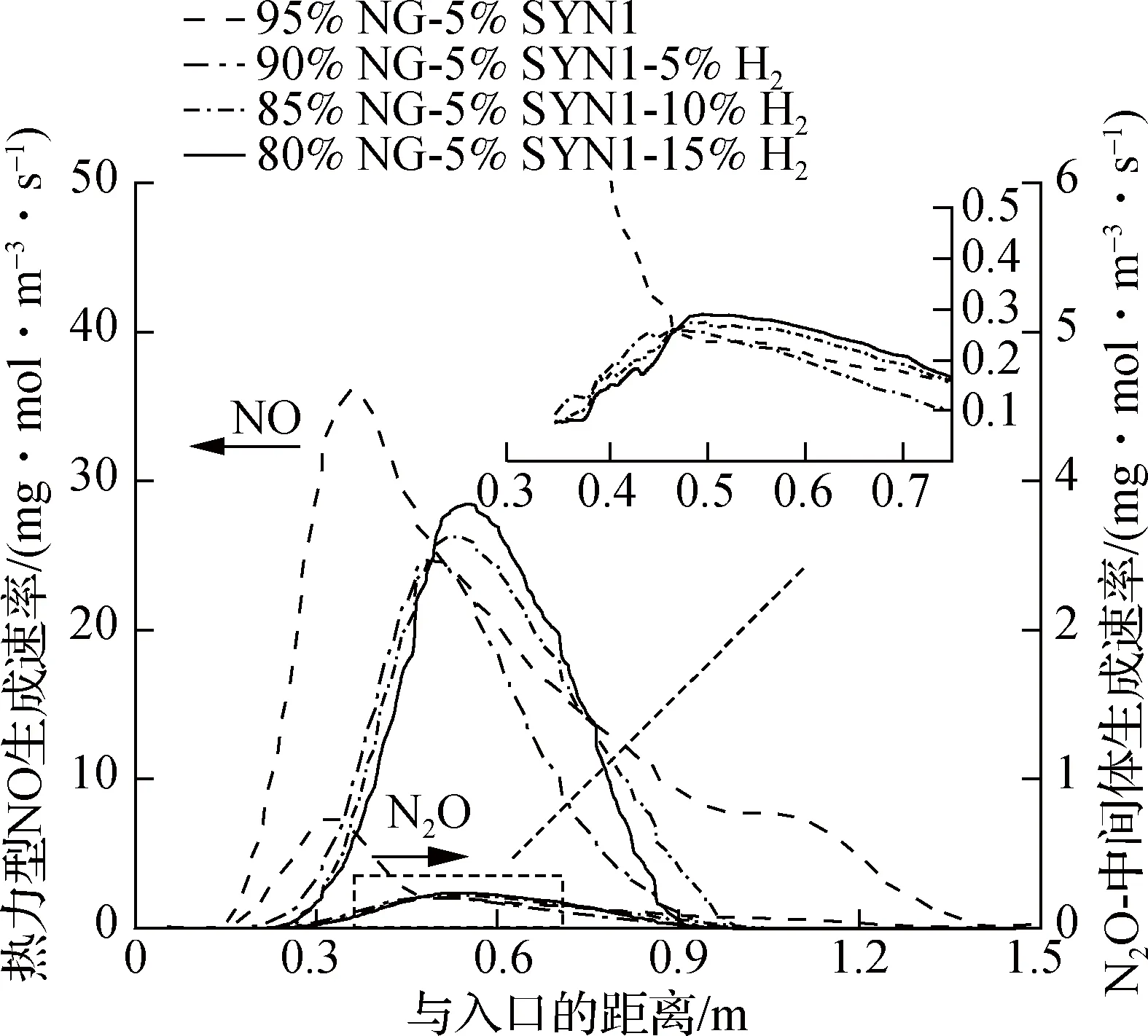

图8显示了NO不同生成路径的生成速率,在完全预混燃烧中,NO的生成速率是由热力型NO、快速型NO和 N2O-中间体共同作用的,而且N2O-中间体的生成速率比热力型NO低1个数量级.其中,在所有的NO生成路径中,热力型NO和快速型NO占主导地位,占NO总排放量的95.2%.从图8可以明显看出,不同路径的NO生成速率在不加氢气燃烧的情况下更早达到峰值. 随着H2浓度的增加,热力型NO和N2O-中间体的生成速率逐渐增加,但仍低于不加氢气的情况.图8(a)表明不加氢气组的热力型NO峰值生成速率比80%NG-5%SYN1-15%H2组高27%,80%NG-5%SYN1-15%H2的热力型NO峰值生成速率比90%NG-5%SYN1-5%H2组高16.2%.随着燃料中CO浓度的增加,N2O-中间体峰值约增加11%.

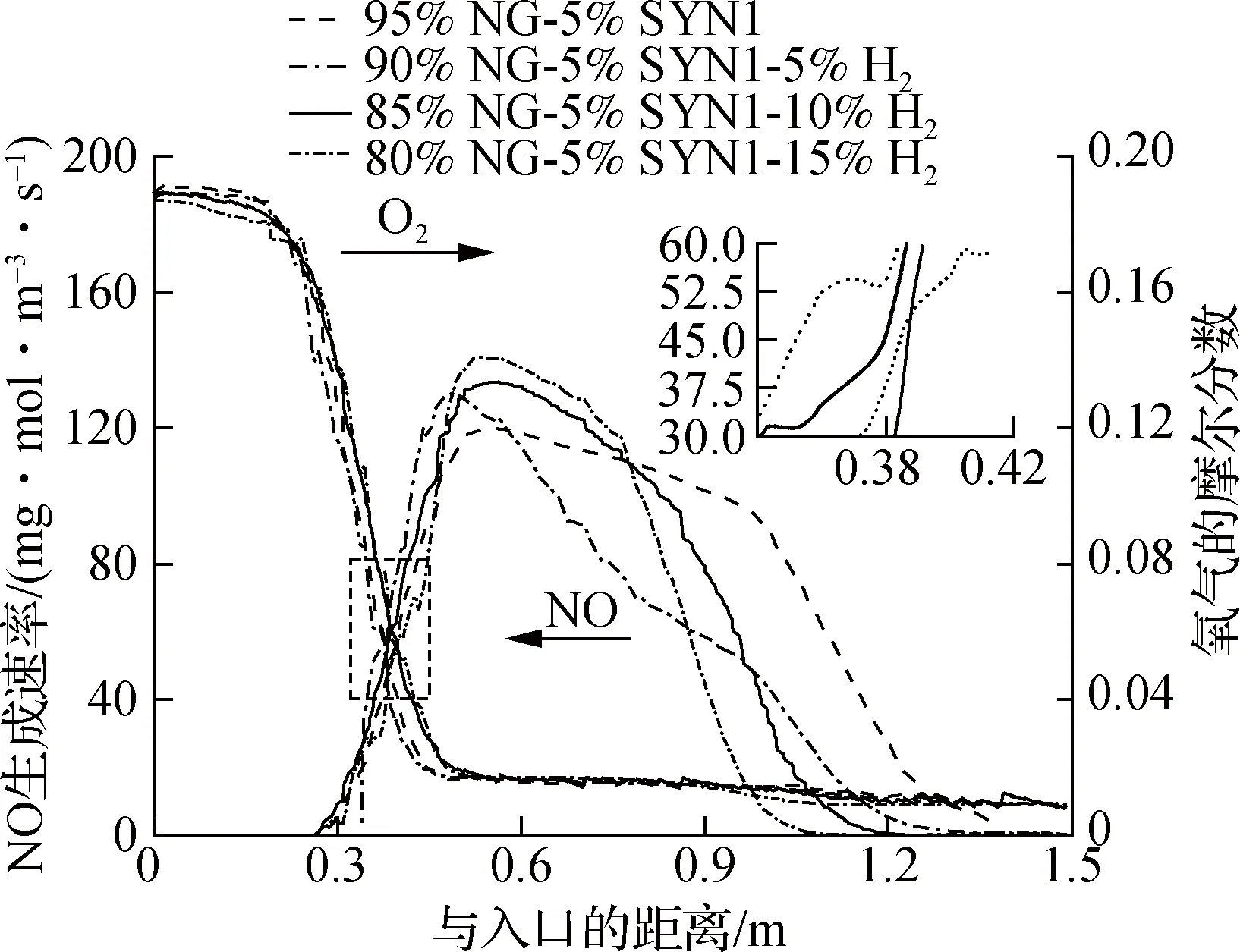

结合图7和图8可以发现,虽然Z=900 mm后的燃烧室温度继续升高,但热力型NO和N2O-中间体的生成速率并没有增加.这是因为热力型NO和N2O-中间体的生成速率受下游氧浓度的限制.由图9可知,在无氢气混合燃料的燃烧过程中,NO总反应速率有一个较宽的连续高反应速率区域(大于80 mg·mol/(m3·s)),其范围大于33%.

(a) 混合气1

(a) 混合气1

在预混燃烧条件下,NO的总生成速率的峰值与热力型NO和快速型NO的生成速率峰值重合,证实了NO的生成速率由热力型NO和快速型NO共同主导.

2.5 出口参数

从图10可以看出,增加燃料中H2的含量可以减少CO的排放,但存在一个临界点(燃料中H2体积分数在5%~10%之间),否则增加H2对抑制CO的排放没有正向作用;燃料中增加H2的含量并没有有效降低NO的排放,相反地会增加NO的排放.这是因为H2在燃烧时会释放更高的温度,由于燃料中氢气含量的增加,导致燃烧室内温度增加,烟气在高温区停留时产生大量的热力型NO.但随着燃料中CO含量的增加,即使在一定范围内增加燃料中H2的含量,由于CO的热值低于H2,反而可以有效降低NO的排放.同时,随着燃料中氢气含量的增加,最大燃烧温度和出口温度总体呈上升趋势.

(a) CO和NO出口浓度

3 结论

1) 新型烟叶烘烤系统采用多燃料预混燃烧,不仅提高了系统的能源利用率,在污染物排放方面明显优于传统的燃煤烘烤系统,在满足沃泊指数的前提下,节约了工业设备成本,降低了设备后期维护成本.当沃泊指数在±10%内,混合气中合成气体积分数最高为5%.

2) 通过温度和组分波动的概率密度函数模拟分析了预混燃烧中NOx的生成.多燃料预混燃烧的NO生成以热力型NO和快速型NO为主,且NO的浓度分布与高温(1 600 K及以上)成正相关.

3) 燃料中H2的含量对NOx的排放有明显的影响,随着燃料中H2含量的增加,燃烧室最高燃烧温度会提高,出口处NOx的排放会增加.

4) 多燃料预混燃烧时,增加燃料中H2的含量可以减少CO的排放,但存在一个临界点(燃料中H2体积分数在5%~10%之间),否则增加H2对抑制CO的排放没有正向作用,燃料中CO含量的增加会降低最高燃烧温度和出口温度.