高分子材料成型加工技术探讨

2022-06-19于吉鹏赵国庆王文娟曲亮张日

于吉鹏 赵国庆 王文娟 曲亮 张日

摘要:高分子材料成型加工技术可在原有材料基础上,改进材料性能和增加材料功能,提高人工合成对材料性能的可控性。传统技术包括吹塑、挤出、压制、激光等成型加工技术,新型技术包括聚合物动态反应、热塑性弹性体动态全硫化、信息存储光盘盘基直接合成反应等成型加工技术,新型技术在传统技术的基础上,有效提高了材料性能,解决了传统技术滞后的问题。通过不断改进和优化材料结构,有效提高了加工技术的工艺水平,采用高精度注塑机、3D打印等机械化设备,实现了高分子材料快速成型技术的新发展。

关键词:高分子材料成型加工技术聚合物动态反应吸塑和挤出

Discussion on Molding Technology of Polymer Materials

YU JipengZHAO GuoqingWANG Wenjuan QU Liang ZHANG ri

(Shandong Huada Chemical New Material Co., Ltd., Yantai, Shandong Province, 264000 China)

Abstract: Polymer material molding technology can improve material properties and increase material functions on the basis of original materials, and improve the controllability of synthetic materials. Traditional technologies include blow molding, extrusion, pressing, laser and other molding and processing technologies. New technologies include polymer dynamic reaction, dynamic full vulcanization of thermoplastic elastomer, direct synthesis reaction of information storage disc base and other molding and processing technologies. On the basis of traditional technologies, new technologies effectively improve material properties and solve the problem of lagging behind of traditional technologies. Through the continuous improvement and optimization of material structure, the process level of processing technology is effectively improved, and the new development of polymer rapid prototyping technology is realized by using high-precision injection molding machine, 3D printing and other mechanized equipment.

Key Words: Polymer materials; Molding technology; Polymer dynamic reaction; Blister and extrusion

我国是制造业大国,各行各业均在科技的发展下,不断向机械化生产制造转型发展,以提高生产效率和质量。高分子材料成型加工技术专业性较强、工艺复杂,各领域对高分子材料性能要求都非常高,结合其延展性、可塑性等易改性特点,常通过成型加工技术对材料结构进行加工和调整。无论是纤维素、蛋白质等天然类高分子材料,还是树脂、合成纤维、塑料等人工合成类材料,均实现了高性能化、高功能化、复合化、智能化、绿色化方向发展,以满足工业、建筑业等对高分子材料性能的多元化需求。

1 传统高分子材料成型加工技术

1.1吹塑成型加工技术

吹塑成型加工技术可提升材料结构性能,常用于生产中空热塑性塑料制品,例如聚乙烯、聚氯乙烯、聚碳酸酯等,是当前塑料、树脂类高分子材料产品成型加工最常用的技术方法。吹塑成型加工过程可分为3个阶段:熔融塑化、型坯成型、吹塑成型。先利用挤出机或者注塑机等机械设备,将高分子原材料熔融,再利用挤出机机头、口模或者注塑模具成型型坯,最后用空氣压缩机压缩空气,并用液压夹紧装置夹紧模具成型制品,冷却定型后顶出制品。通常情况下,中空制品还需后序加工处理,例如除去飞边、贴标签等。在科技飞速发展下,自动化机械设备在流水线上大量使用,一些制品上的钻孔、研磨等加工工序均可实现自动化操作。高密度聚乙烯的采用拓宽了塑料瓶设计能力,高分子量聚乙烯的采用加快了吹塑成型加工技术的发展。

1.2挤出成型加工技术

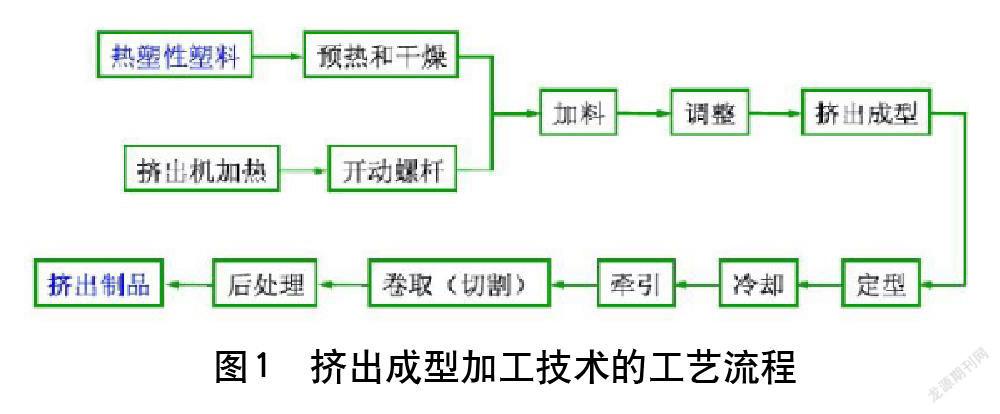

挤出成型加工技术几乎适用于所有高分子材料,具有连续化操作、应用范围广、操作简单、投资少与见效快、制品质量均匀密实等特点,又称为挤压模塑。多数采用单螺杆挤出机设备,以连续挤出的操作方法将材料加工成型,适用于此技术的热塑性塑料品种较多,挤出制品的形状和尺寸多种多样。挤出成型加工技术原理是:挤出机料斗利用螺旋杆连续不断地将高分子材料挤出机头,制造成截面不同的成品或者半成品。挤出成型加工工艺流程一般包括原料准备、预热、干燥、挤出成型、挤出制品定型与冷却、制品牵引与切割、后续处理等。挤出工艺流程如图1所示。

1.3压制成型加工技术

压制成型加工技术可制造具有一定尺寸、形状的半成品,是粉末冶金的主要工序之一,又称模压成型,主要应用于热固性塑料的成型,酚醛塑料、氨基塑料等高分子材料成型加工制品多采用此技术。根据成型物料的性状、加工设备、加工工艺等特点区分,又可分为模压成型、层压成型两种技术方法。压制成型加工技术的主要工艺流程为:称料、预热、加料、闭模、放气、连续热压、开模和顶出制品、清洁模型、制品修饰及整形。模压成型是热固性塑料、增强塑料成型的主要方法,工艺流程为:将磨具预热到指定温度,将高分子原材料加入模具中加压,使原材料熔融流动,均匀填满模腔,持续加热和加压条件下,在规定时间内使原料形成制品。层压成型是以片状、纤维状材料作为填料,在加热和加压条件下,将相同或者不同的材料统一加工,加工成两层或者多层结合的一个整体,层压成型工艺分为浸渍、压制、后加工处理3个阶段,常用于生产增强塑料板材、管材、模型制品等。

1.4激光快速成型加工技术

激光快速成型加工技术原理为:基于高分子材料的热胀冷缩特性,利用激光束扫描金属板材,诱发板材内部非均匀分布的热应力,使板材发生局部塑性屈服,进而使板材发生预期角度的弯曲变形。目前常见的激光快速成型加工技术种类有:立体光造型(SLA)技术、选择性激光烧结(SLS)技术、激光薄片叠层制造(LOM)技术、激光诱发热应力成型(LF)技术、激光熔覆成型(LCF)技术。由于激光快速成型加工技术具有制造速度快和成本低、非接触式加工无工具更换与磨损、可实现快速铸造和成模等特点,广泛应用于工业造型、机械制造、建筑等领域,特别适用于新产品开发和单件零件生产,在提高高分子材料性能的稳定性方面有显著优势。

2 高分子材料成型加工技术新成果

在机械化设备和高精度工艺的支撑下,出现了诸多技术新成果,推进了高分子材料成型加工技术向着高精密度、高产量、集成化的方向发展。高分子材料成型加工需要高能耗作业,无论是挤出、压制还是吹塑,原理都必须经过熔融塑化及输送这一基本的共性过程,普遍采用设备为螺杆挤出机、螺杆注射机等。新型技术相比于传统技术,无论在反应加工原理上,还是在设备结构上都完全不同,有效控制了传统技术生产效率慢、加工成本高、制品精度低等一系列问题,最大程度地满足了高分子材料成型加工技术精密、高效、节能的高标准要求。

2.1聚合物动态反应加工技术

聚合物动态反应加工技术由双螺杆挤出机为机械化设备支撑,在数字化控制基础上发展而来,技术原理为:将聚合物反应挤出全程引入到电磁场中,引起机械振动场,进而实现控制制品的化学反应过程、物理性能、凝聚态结构。理论上该技术突破了传统技术局限,有效控制了聚合物单体、预聚物混合混炼过程、停留时间分布等传统技术的不可控难点,解决了振动力场作用下,聚合物动态反应加工过程中,制品质量、动量、能量传递及平衡问题,技术上解决了设备结构集成化问题。虽然当下该技术仍处于起步的初级阶段,经验不足,但是随着科技的进步和自动化设备的问世,聚合物动态反应加工技术水平明显提升,从技术层面上,不断改进和优化结构问题,使该技术广泛应用于本体聚合、接枝反应、链间形成共聚物反应、聚合物共混改性等高分子材料成型加工过程中。

2.2热塑性弹性体动态全硫化技术

热塑性弹性体动态全硫化技术,通过橡胶与树脂共混,制成共混型热塑性弹性体,实现了高分子材料成型加工混炼环节中的橡胶相的动态全硫化。该技术从简单的机械共混、动态部分硫化共混、动态全硫化共混,历经了3个发展阶段,取得了对硫化反应直接控制的技术新成果,有效控制了共混物相态反转问题,推进了TPV技术的发展。加工TPV制品时,通常采用母料法共混工艺,使用开炼机、密炼机、双螺杆挤出机机械化设备,先将少量树脂与全部橡胶的高分子原材料進行动态硫化加工成母料,再将母料与其余树脂共混加工。相比于一步加工法,母料法能够有效地部分抑制动态硫化中树脂的降解,提高橡胶的关联程度,进而提高TPV的综合性能。当前主要TPV品种为热塑性乙丙、丁腈橡胶,具有高强度、耐老化、耐油、加工流动性好等特点,广泛应用于汽车中的车顶盖和雨刷器、玻璃窗密封条、膨胀接头、电线电缆、电池和变压器壳等制品中。

2.3信息存储光盘盘基直接合成反应成型技术

信息存储光盘盘基直接合成反应成型技术攻克了传统技术周期长、工序多、能耗大、易污染等问题,集光盘级PC树脂生产、中间环节储运、光盘盘基成型三项工艺过程为一体,具有清晰成型、表面平整均匀、缩短生产周期等优点。结合动态连续反应成型技术的联合应用,在酯交换连续化生产技术方面不断研究,研制开发出了精密光盘注射成型机械化设备。在机械化设备的支持下,实现了降低加工能耗、提高产品品质的技术研发目标,相比于传统技术,有效简化了高分子原材料的前期处理工序,不仅缩短了加工周期,提高了产品质量,原料、产品、设备储存更加方便,有效解决储存混乱和占空间的问题,同时也降低了对生产环境的污染,推进了绿色环保友好型产品的新发展[1-2]。

3 高分子材料成型加工技术未来发展趋势

3.1高分子材料的发展趋势

高分子材料的统筹性发展,对成型加工技术提出了更高的要求,推进了传统技术向现代化技术的转型升级,拓宽了高分子材料制品的应用领域。(1)高性能化:提高高分子材料的耐高温、耐磨性、耐腐蚀性、耐老化、高机械强度等方面性能。(2)高功能化:分离膜、吸水性、光致抗蚀性、催化剂等功能性高分子材料的新研发领域。(3)复合化:研究开发高性能和模量的纤维增强材料,合成高强度和耐热性的基体树脂。(4)智能化:临近生物的高级智能性能,智能化解答环境变化,实现材料的自我修复、诊断、识别等特性。(5)绿色化:开发原子经济的聚合反应,选用无毒无害原料,利用可再生资源,实现再循环利用。

3.2高分子材料成型加工设备发展趋势

全电动式、全液压式精密注塑机,熔融沉积式(FDM)、选择性激光烧结(SLS)、分层实体制造(LOM)、立体平板印刷(SLA)等3D打印设备,超细纤维熔体微分静纺丝电设备,推进了高分子材料成型加工设备现代化发展,越来越先进的高分子材料成型加工技术应运而生,在精密设备的支撑下,实现了快速成型技术的新发展,通过逐层打印的方式来加工产品的技术,有效简化了加工工序、缩短了产品研制和生产周期,相比于传统技术,可以更快、更有弹性、更低成本地快速实现高分子材料的成型加工[3-4]。

3.3高分子材料成型加工工艺发展趋势

聚合物动态反应加工技术、热塑性弹性体动态全硫化技术、信息存储光盘盘基直接合成反应成型技术是新型技术研制新成果,有效提升了高分子材料成型加工工艺水平,拓宽了成型加工技术的应用领域。就目前加工工艺发展趋势而言,呈现出以下三大应用领域发展趋势。第一,航空、电气、军事等领域。在成型加工技术方面,要不断提高高分子材料耐受性、抗腐蚀性性能。第二,医疗领域。在人体器官制造环节中,在材料抗催化分解、抗腐蚀性等方面,要求成型加工技术在材料延展性和拉伸性方面实现突破。第三,其他领域。近年来复合型高分子材料成型加工技术在各领域均有广泛应用,特别是海洋项目领域的应用,可有效提高材料的粘连性。经过技术的不断优化和改良,可在近乎零排放的绿色环保基础上,实现高分子材料成型加工技术的可持续发展[5-6]。

4结语

近年来,光功能、生物医用、高吸水性、形象记忆功能、聚乙烯、稀土催化等高分子材料不断研发生产并应用到工业、医疗、能源等各领域中,为人们的生产和生活带来了诸多便利,满足人们日益增长的高分子材料应用需求,而这一切卓越的成果,离不开高分子材料成型加工技术的支持。虽然我国在高分子材料成型加工技术的研究起步较晚,与发达国家仍有一定的差距,但是在現代化技术和高精度机械化设备的支持下,各项技术取得了较好的研究成果,逐渐从理论走向实践,致力于向工业化流水线生产制造方向发展。

参考文献

[1] 王康.高分子材料成型加工技术研究现状[J].化工设计通讯,2019,45(3):64,106.

[2] 陈茂顺.高分子材料的加工成型技术探究[J].新型工业化,2021,11(8):174-175.

[3] 袁英.高分子材料加工成型技术创新与发展研究[J].河南科技,2020,39(25):39-41.

[4] 刘士琦,周红霞,王玉,等.高分子材料的加工成型技术研究[J].化学与粘合,2021,43(3):228-230.

[5] 孙岩.原子力显微镜轻敲模式下能量耗散的机理研究[D].北京:北京化工大学,2021.

[6] 芈月安.基于新型特种少模光纤光栅的矢量模式转换的研究[D].北京:北京交通大学.