提高压水堆核燃料用不锈钢棒材超声探伤可靠性方法研究

2022-06-19马代雄

马代雄

摘要:压水堆核燃料用不锈钢棒材是构成核燃料组件的关键材料,主要用于制造核燃料各类零部件及结构件,其质量与核电安全运行息息相关。在所有探伤方法中,超声探伤是保证不锈钢棒材质量最主要的探伤方法。为提高压水堆核燃料用不锈钢棒材超声探伤可靠性,中核建中公司在自动化超声探伤设备KT-1000的基础上建立了不锈钢棒材自动超声探伤方法。经试验验证,该方法满足要求,能够用于实际检验。

关键词:不锈钢棒材超声C扫描探伤 可靠性 方法

1引言

核燃料棒材原材料质量与核燃料组件安全运行息息相关。在核燃料管棒原材料制造過程中,可能存在的缺陷有裂纹、夹杂、压坑、分层、划伤等缺陷,这些缺陷大多是在挤压、轧制过程中产生,分布在棒材内部或外表面。这些缺陷的存在将对棒材的正常使用造成极大的危害,当这些缺陷的尺寸达到一定的限值时,如不及时发现,制成的燃料棒泄漏或非正常运行的风险将大大增加[1]。

目前,各规格的不锈钢棒材仍然采用较为传统的A型超声探伤仪进行手动超声探伤。第一,该探伤方式完全手动探伤,无法实现自动化;第二,探伤过程中人为主观因素影响较大,探伤质量与探伤人员经验和注意力等相关;第三,探伤过程中无法生成并保存超声带状图,无法对探伤质量进行追踪;第四,A型探伤仪探伤稳定性较差,探伤灵敏度也不高。针对上述核燃料用不锈钢棒材超声探伤现阶段的问题,提高其方法可靠性研究显得尤为迫切。

2不锈钢棒材自动超声探伤方法研究

2.1探伤原理

制造压水堆核燃料使用的不锈钢棒材均在Ф10mm~Ф50mm之间,牌号为0Cr18Ni10Ti和0Cr17Ni4Cu4Nb。不锈钢棒材超声波探伤通过纵波直射的方式进行。根据棒径不同,不锈钢棒材标准伤为不同直径的平底孔。为改进现有不锈钢超声探伤方法,我公司引进了KT-1000XL棒材超声探伤系统。该系统采用水浸超声探伤的方式,通过滚轮带动不锈钢棒周向旋转,超声探头以步进方式沿不锈钢棒轴向方向运动,即棒材旋转一周360°,探头步进一次。探头每次步进距离必须小于超声探头声束直径,从而实现棒材100%超声C扫描探伤[2]。

2.2技术要求与相关标准分析

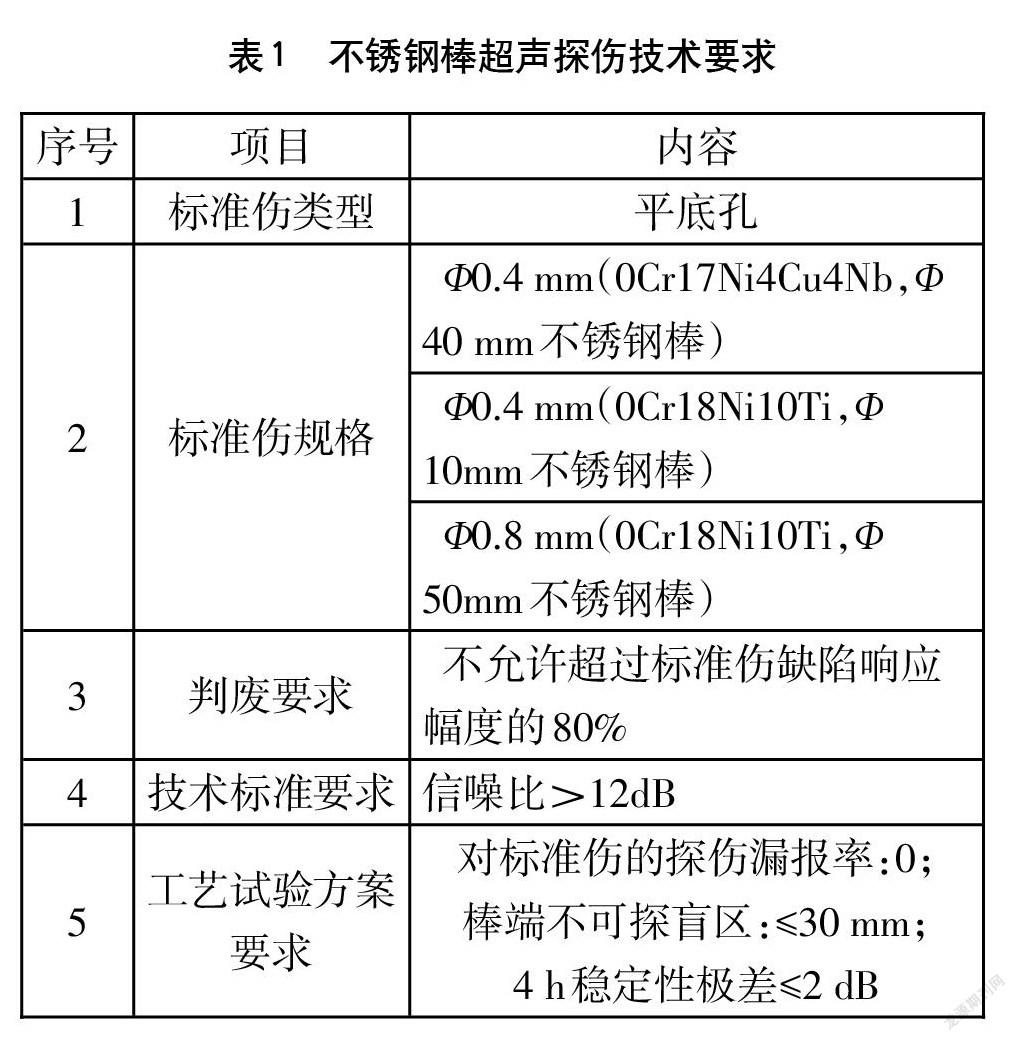

在本次研究中根据超声系统探伤能力,为提高探伤精度,更好保证探伤可靠性,φ40mm的0Cr17Ni4Cu4Nb(17-4PH)不锈钢棒的平底孔标准上缩小为0.4mm(以下都以φ40mm不锈钢棒代替),φ10mm的0Cr18Ni10Ti不锈钢的不锈钢棒棒的平底孔缩小为φ0.4mm(以下都以φ10mm不锈钢棒代替),φ50mm的不锈钢棒的平底孔缩小为φ0.8mm(以下都以φ50mm不锈钢棒代替)。参照GB/T 4162《锻轧钢棒超声探伤方法》的平底孔的设置,对比样棒应当具有1/2棒径埋深和1/4棒径埋深或与其等效的3/4的埋深的平底孔,此外研究中适当增加了不同深度的平底孔进行试验。为验证对不锈钢棒材近表面缺陷的检出能力,增加了对近表面埋深1mm的平底孔的探伤研究。通过技术标准和设备性能的分析,不锈钢棒超声探伤技术要求内容见表1。

2.3参数选择

2.3.1探头的选择

KT-1000XL超声探伤系统主要配备10M直探头、25M聚焦探头用于不锈钢棒材超声探伤,其中10M的直探头主要用来探伤大棒径的不锈钢棒,25M聚焦探头用来探伤近表面1~5mm的缺陷。因此根据探头能力及不锈钢棒材使用条件,在探伤大直径不锈钢棒材时采用10M直探头进行探伤,另外可根据需要附加25M聚焦探头对近表面区域进行监控。对于棒径10mm的钢棒则直接使用25M聚焦探头进行探伤。

2.3.2旋转速度的选择

考虑到探伤效率的问题,另外结合设备本身只允许转速最高到360º/s,对设备在各转速下的状态进行测试,测试的速度分别设置为360º/s和270º/s、180º/s,在测试φ40mm的不锈钢棒材时发现360º/s和270º/s的转速过快,容易导致带状图异常且速度过快容易给探伤时带来抖动,造成带状图的异常。另外90º/s的转速太慢效率太低,所以将转速选择在180º/s。

2.3.3步进速度的选择

步进速度的选择要保证声束对棒材100%覆盖并有一定的重叠率,一般该重叠率不能低于25%,由于该设备配套的超声探头未提供声束长度等探头参数,现根据标准JB/T 10062的方法,对10M和25M探头的声束长度进行测试。

2.3.3.1探头声束长度的测试

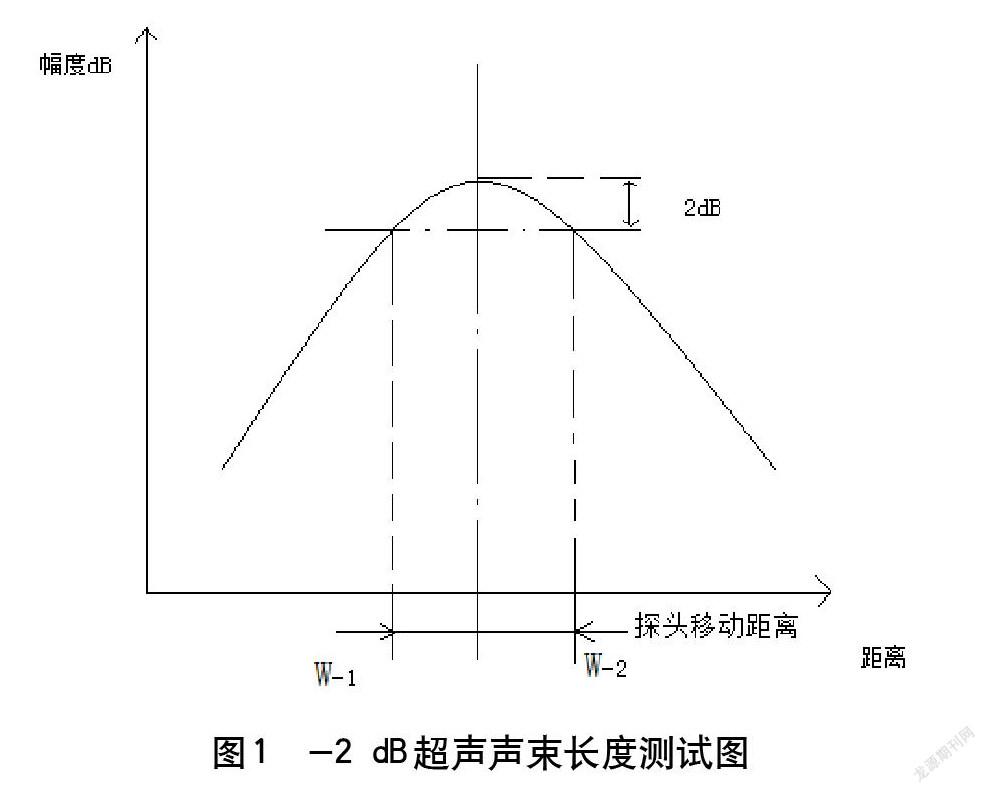

根据标准《超声探伤用探头性能测试方法》(JB/T 10062),调节探头沿中心线对准Ф4mm的球靶,调节设备的XYZ轴方向,使探头探测到钢球的反射波回波最高,然后沿X方向朝左移动探伤到幅值降低2dB的点W-1,朝右移动找到幅值降低2dB的点W-2,W-1和W-2为距离设备“O”点的位置,W-1 和W-2点之间的距离即为探头-2dB的长度,测试3次取最劣值,根据测试结果:10M直探头的-2dB声束长度为1.1mm,25M聚焦探头的-2dB声场长度为0.5mm。-2dB声束长度测试图见图1。

图1 -2dB超声声束长度测试图

2.3.3.2步进速度的选择

根据探头-2dB长度测试结果10M直探头在X轴方向-2dB长度为1.1mm,25M探头在X轴方向-2dB长度为0.5mm。是探伤重叠率刚好为25%时,计算可得10M直探头的步进距离为0.825mm,25M聚焦探头的步进距离为0.375mm,在选择步进距离小于此值时重叠率将满足不低于25%的要求。10M直探头探伤时的步进距离选择为0.6mm,此时探伤重叠率为45%。25M探头探伤时的步进距离选择为0.3mm,此时的重叠率为40%。重叠率的计算公式见公式(1)。

Y=(1-n/d)×100% (1)

式中:Y为重叠率;n为步进距离;d为探头声速有效直径(mm)。

2.3.4周向采样间隔的选择

周向采样间隔选择要使探伤周向重叠≥25%,该数据影响探头重复频率。由于探头声束长度和宽度方向一致,两种探头使用时周向采样间隔选择≤0.2mm,此时周向重叠率满足≥25%的要求。

2.3.5重复频率的选择

系统探伤重复频率根据棒材直径和周向采样间隔自动计算得到,不需人为设定。

3工艺试验

在选择好工艺参数后,为选择的工艺参数进行工艺试验验证,以证明方法满足要求,需要用10M和25M探头对不同棒径相应埋深平底孔的不锈钢棒材进行工艺试验。

3.1信噪比试验

以标准棒不同埋深标准伤进行信噪比试验。将标准棒浸入水槽中,使标准伤回波幅度最大。分别调整各通道的增益,使标准伤信号幅度达到80%F.S.H,记下当时的增益值;移动标准棒至无伤的棒段,调整增益使本底噪声达到80%F.S.H,再记下此时的增益值,两次增益值的差值即为各通道信噪比,系统信噪比测试结果如下。

(1)10M探头信噪比试验结果:φ40mm不锈钢棒20mm埋深平底孔信噪比测试为20.5dB;φ40mm不锈钢棒15mm埋深平底孔信噪比测试为23dB;φ40mm不锈钢棒10mm埋深平底孔信噪比测试为26.5dB;φ40mm不锈钢棒5mm埋深平底孔信噪比测试为28dB;φ50mm不锈钢棒12.5mm埋深平底孔信噪比测试为34.5dB;φ50mm不锈钢棒25mm埋深平底孔信噪比测试为27.5dB;

(2)25M探头信噪比试验结果:φ40mm不锈钢棒5mm埋深平底孔信噪比测试为20.5dB;φ40mm不锈钢棒1mm埋深平底孔信噪比测试为12.5dB;φ10mm不锈钢棒5mm埋深平底孔信噪比测试为17dB;φ10mm不锈钢棒2.5mm埋深平底孔信噪比测试为24.5dB;φ10mm不锈钢棒10mm埋深平底孔信噪比测试为19dB。

根据信噪比试验结果:10M直探头在探伤40mm和50mm的不锈钢棒时对于非近表面的平底孔有着良好的信噪比。25M聚焦探头在探伤10mm和40mm棒径的不锈钢棒时对于近表面各埋深的平底孔有着良好的信噪比。

3.2稳定性试验及漏报率试验

3.2.1 Ф40mm不锈钢棒稳定性试验

根据信噪比测试结果:需要对不锈钢棒材近表面1~5mm探伤情况下,需要使用10M直探头和25M聚焦探头组合探伤。设置转速为180º/s,由于需要使用25M聚焦探头,所以步进速度只能选择0.3mm,周向扫查间隔设置为0.1mm。对标准棒连续4h进行探伤,探伤对比试块中平底孔回波幅度的波动情况。4小时探伤稳定性试验的结果:在25M聚焦探头和10M直探头组合的情况下,对Ф40mm不锈钢棒进行探伤极差最大为1.58dB,不大于2dB满足稳定性试验要求[3]。

一般情况下,考虑到探伤效率及大直径不锈钢棒材使用条件(大棒径棒材使用前会去除棒材表面),可以只选择10M直探头进行探伤,此时转速为180º/s,步进速度选择0.6mm,周向扫查间隔设置为0.1mm。4小时探伤稳定性试验的结果:10M直探头探伤的情况下,对Ф40mm不锈钢棒进行探伤极差最大为0.55dB,不大于2dB满足稳定性试验要求。

3.2.2Ф40mm不锈钢棒标准伤漏报率试验

根据探伤稳定性的结果,对探伤增加增益1dB(补偿增益根据稳定性试验最大值确定,要求补偿增益后标准伤不得低于标准伤标定值),对标准棒进行连续4h的漏报率试验,试验过程中监控各深度的平底孔回波幅值不得低于标准伤标定值80%F.S.H(满屏高度)。25M聚焦探头和10M直探头组合探伤的漏報率试验结果:25M聚焦探头通道4小时漏报率试验最小值为87%F.S.H,10M探头通道4小时漏报率试验最小值为100%F.S.H;单独使用10M直探头的漏报率试验结果:10M探头通道4小时漏报率试验最小值为94%F.S.H。

由上述结果可知在25M聚焦探头和10M直探头组合探伤的情况下各标准伤没有出现低于80%的情况,10M直探头单独探伤时标准伤也没有低于80%的情况,因此两种组合在各自的探伤参数下探伤的漏报率试验满足漏报率试验要求[4]。

3.2.3Ф10mm不锈钢棒的稳定性试验及漏报率试验

Ф10mm不锈钢棒超声探伤只需要使用25M聚焦探头探伤,设置转速为180º/s,步进速度选择0.3mm,周向扫查间隔设置为0.09mm。对标准棒连续4h进行探伤,统计探标准棒平底孔回波幅度的波动情况。4h探伤稳定性试验结果:25M聚焦探头探伤的情况下,对Ф10mm不锈钢棒进行探伤极差最大为1.7dB,满足不大于2dB稳定性试验要求。

根据探伤稳定性的结果,对探伤补偿增益2dB,对标准棒进行连续4h的漏报率试验,试验过程中监控各深度的平底孔回波幅值不得低于80%F.S.H。漏报率试验结果:25M聚焦探头探伤的情况下各标准伤最低为98%F.S.H,没有出现低于80%F.S.H的情况,因此25M聚焦探头在转速180º/s,步进0.3mm,周向采样间隔为0.09的参数设置探伤满足漏报率试验要求。

3.2.4Ф50mm不锈钢棒的稳定性试验及漏报率试验

Ф50mm不锈钢棒只需选择10M直探头进行探伤,探伤的参数为转速为180º/s,步进速度选择0.6mm,周向扫查间隔设置为0.1mm。4小时探伤稳定性试验的结果:10M直探头探伤的情况下,对Ф50mm不锈钢棒进行探伤极差最大为0.33dB,不大于2dB满足稳定性试验要求[5]。

根据探伤稳定性的结果,对探伤增加增益1dB,对标准棒进行连续4h的漏报率试验。10M直探头探伤的漏报率试验结果:Ф50mm不锈钢棒探伤时标准伤最低为98% F.S.H,没有低于80%F.S.H的情况,探伤参数设置满足漏报率试验要求。

3.3盲区试验

使用Ф10mm×200mm的参考样棒上距离端部20mm的盲区孔测试设备的盲区边界。设定棒材的旋转速度为180º/s,步进0.3mm/次时对人工标准伤3次正反向的探伤,参考试块的盲区孔均能被探伤和记录,即满足两端不可探盲区≤30mm的要求[6]。

4 结论

使用KT-1000XL棒材超声波探伤系统,能够对各规格和牌号的不锈钢棒材进行有效超声探伤,经上述分析试验,得出以下结论.

(1)φ10mm和φ40mm不锈钢棒使用φ0.4mm平底孔,φ50mm不锈钢棒使用φ0.8mm平底孔作为标准伤时,该设备能够有效的检出,且稳定性、信噪比、漏检漏报率均能够满足要求,性能良好。

(2)该设备可使用25M高频探头可实现对棒材近表面的1~5mm缺陷进行有效探伤。

(3)不锈钢棒超声波的自动探伤工艺参数见表2、表3.

该工艺参数能够满足不锈钢棒的超声自动探伤稳定性、信噪比、盲区、漏报率的要求,能够用于不锈钢棒材的超声波探伤。Ф10~Ф50mm其他规格的不锈钢棒材超声探伤参照以上工艺参数执行。

参考文献

[1] 潘建均,王毅韧,李筱珍,康椰熙,张宏伟,郭建新,郑刚阳,王妍妍.我国核燃料循环标准化发展战略研究[J].中国工程科学,2021,23(3):53-59.

[2] 陈宏远,许小进,庞静珠,李康妹.核燃料棒反光表面条纹自适应中心提取方法[J].应用光学,2021,42(1):86-94.

[3] 汤慧,张小刚,俞东宝.环形核燃料元件焊缝的数字X射线成像检测[J].无损检测,2021,43(5):83-86.

[4] 阎岩王,会庆.小规格棒材旋转超声检测技术应用[J].河北冶金,2018(2):70-73

[5] 左鹏.探讨超声探伤技术在无损检测中的应用[J].电子元器件与信息技术,2021,5(8):65-66

[6] 马蒙源,曹弘毅,姜明顺,等.水浸超声C扫描系统的构建与试验验证[J]铁道车辆.2021,59(6):49-53,72