低密度Co-Ni-Al-Mo-Cr-Ti/Nb/Ta 系列高温合金方形γ/γ′共格组织设计及其稳定性*

2022-06-18吕梦甜李金临孙九栋王镇华王清董闯

吕梦甜 李金临 孙九栋 王镇华 王清 董闯

(大连理工大学,三束材料改性教育部重点实验室,大连 116024)

1 引言

Ni 基高温合金优异的高温力学性能(高强度和高蠕变寿命)得益于球形或方形L12-γ′相在面心立方FCC-γ固溶体基体上的共格析出[1-2];尤其方形γ′相的溶解温度在铸造和单晶高温合金中超过了1200 ℃,展现出较好的高温组织稳定性,因此广泛用作发动机涡轮盘及单晶叶片等高温部件材料[3].相比之下,Co 基高温合金由于具有更高的熔点温度(约1450 ℃)、更好的抗热腐蚀性及抗热机疲劳性,成为近些年来的研究热点.然而,Co 基高温合金中γ/γ′共格组织高温稳定性相对较低,如Co-Al-W 三元合金中获得的方形γ′-Co3(Al,W)相在900 ℃以上长期时效后会发生相分解,转变为β-CoAl (B2-NiAl 型)、χ-Co3W (D019-Ni3Sn 型)和µ-Co7W6(D85-Fe7W6型)等多种非共格相[4-7],由此破坏了原有的γ/γ′共格关系,从而降低了合金的高温力学强度和承温能力.为提高L12-γ′共格相在Co 基高温合金中的热力学稳定性,通常添加Ti,Nb,Ta,Mo,V 等元素进行多元合金化,进而发展出系列多元新型Co 基高温合金,如Co-9Al-10W-2Ta 合金中γ′的溶解温度为1098 ℃,比Co-Al-W 三元合金的γ′溶解温度提高了约100 ℃[8].在此基础上,为降低合金的密度,进一步添加Ni 大幅扩宽γ/γ′相的成分区间,使得更易于获得高γ′溶解温度的合金,如Co-30Ni-10Al-5V-4Ta-2Ti 合金的γ′溶解温度高达1242 ℃,密度ρ=8.46 g/cm3[9].另外,少量Cr 元素的添加可使得Co-30Ni-10Al-5Mo-2Ta-2Ti-xCr 系列合金(x的原子分数小于5%)具有维持方形γ/γ′共格组织的同时,能够显著提高合金的高温抗氧化和抗热腐蚀性能,但过量Cr 添加会降低γ′相溶解温度,并加速脆性µ相在晶界析出和γ′相粗化[10].并且,方形γ′相的形成仍然受控于γ/γ′共格相之间的点阵错配度ε[11,12].通常来说,小的错配度对应球形γ′相析出,错配度过大会导致γ/γ′共格相失稳,只有当错配度适中时(ε=0.4%±0.2%)才会获得方形的γ′相[13,14].例如,Co-7Al-7W 合金中方形γ′相的形成得益于γ/γ′两共格相适中的点阵错配度ε=0.57%[15];添加Mo 会显著降低Co-8.8Al-9.8W-2Mo 合金的γ/γ′错配度(ε约为0.1%),导致γ′相从方形变为球形;当错配度过高时,如Co-10Al-5W-2Ta 合金(ε=0.67%)[15],会导致在晶界处析出β-CoAl 和χ-Co3W 相.可见,γ/γ′点阵错配度对合金成分尤为敏感,当多组元共同合金化时,需要合理调整各合金化元素之间的匹配,才能确保Co 基高温合金γ/γ′共格组织的高温稳定性及其由此决定的高温力学性能.

在发展γ/γ′新型Co 基高温合金的过程中,常采用第一性原理计算[16-18]、热力学相图计算[19-22]、机器学习集成计算[23,24]等方法指导多元合金的成分优化与设计.其中应用最为广泛的是热力学相图计算,并逐步建立了Co 基高温合金的热力学数据库;结合机器集成学习方法,可有效提升Co 基高温合金的研发效率并降低研发成本.例如,冯强等[25]基于多组元扩散多元节的高通量实验方法,研究了Ni,Cr,Al,W,Ti,Ta,Mo,Nb 八种合金化元素对基础合金Co-20Ni-7Al-8W-1Ta-4Ti在1000 ℃下的共格组织稳定性的影响,结合相图计算,利用机器学习方法构建了合金成分与相组成之间的关联;刘兴军等[23]借助热力学计算和机器学习方法,成功设计出新型高强/低密度Co-V-Ta 基系列高温合金,其中具有高γ′溶解温度和低密度的Co-30Ni-10Al-5V-4Ta-2Ti 合金在900 ℃下的压缩屈服强度为σYS=596 MPa.在前期工作中,本课题组利用团簇成分式设计方法[26,27]探索了系列Ni 基高温合金的成分演化规律[28,29],发现具有优异高温力学性能和蠕变寿命的合金成分均接近理想团簇成分式其中 Al 代表γ′形成类Al 元素(Al,Ti,Nb,Ta),Cr 代表固溶于γ基体中的类Cr 元素(Cr,Mo,W),代表与基体Ni 相似的元素(Ni,Co,Re,Ru),且团簇成分式中的总原子数目Z=16.如PWA1487 (Ni-5.6Al-10Co-5Cr-0.25Hf-1.9Mo-3Re-8.4Ta-5.9W,质量百分比)合金的成分可用团簇成分式表达为 [(Al0.82Ta0.18)-(Ni10.15Co1.69Re0.16)] (Al1.25Ta0.28Cr0.96Mo0.20W0.32) (Z=16.01)[30].然而,对于Co 基高温合金,大量研究表明W 是促进γ′相形成元素,Mo 元素在γ基体和γ′相中接近平均分配,明显不同于Ni 基高温合金[30,31],由此可将系元素拆分至γ′形成 Al 系元素和γ基体系元素中,从而形成团簇成分式此外,合金化元素以等物质的量或近等物质的量混合的高熵合金化原则可显著改善多元合金中γ/γ′共格组织的高温稳定性[32],进而可借助高熵合金化原则匹配各系合金化元素之间的比例.由此,在无W 的低密度Co-Ni-Al-Mo-Cr-Ti/Nb/Ta 体系中确定出团簇成分式[Al-(Co8Ni4)]((Al0.5(Ta/Nb/Ti)0.5Mo0.5)(Mo0.5Cr0.5Co0.5))(=Co8.5Ni4Al1.5Mo1.0Cr0.5(Ti/Nb/Ta)0.5),其中Mo 元素以等比例分别配分在系和Co系中;进而调整Ti/Nb/Ta 的含量,设计出3 个合金,分别为Ti/Nb/Ta 以等物质的量比例形成的S1-TNT,Ti/Nb以等物质的量比例形成的S2-TN,Ti/Ta 以等物质的量比例形成的S3-TT.3 种合金的成分,包括团簇成分式和原子百分比成分列于表1 中.本工作主要研究Ti/Nb/Ta 元素含量变化对3 种合金相组成及γ/γ′共格组织形貌的影响;探索3 种合金在900 ℃长期时效过程中微观组织的演化,尤其γ′相的粗化行为,并借助γ/γ′点阵错配度探讨γ′相形貌及其粗化行为;最后对不同状态下的3 种合金进行了硬度性能测试,以研究3 种合金微观组织变化对力学性能的影响.

表1 设计的3 种合金的成分(团簇式和原子百分比)、以及900 ℃/50 h 时效后γ 和γ′两相的晶格常数(aγ,aγ′)和点阵错配度(ε)Table 1.Related data of the designed series of alloys,including cluster formulas,alloy composition,lattice constant (a),lattice misfit (ε) between γ and γ′ phases after aging at 900 ℃ for 50 h.

2 实验方法

采用真空非自耗电弧炉在高纯Ar 气体保护下熔炼制备Co8.5Ni4Al1.5Mo1.0Cr0.5(Ti/Nb/Ta)0.5系列母合金锭,所采用的金属原料的纯度均超过99.95%,并且每个合金锭至少反复熔炼5 次以确保化学成分的均匀性,整个制备过程中质量损失不超过0.1%.进而将合金样品真空封装在石英硅管中,在1300 ℃固溶15 h,然后在900 ℃下分别进行50,100,200 和500 h 的时效处理,每步热处理后均为水淬冷却.采用Bruker D8 Focus X 射线衍射仪(XRD,Cu Kα、波长λ=0.15406 nm)分析合金的相结构,并利用Origin 软件中pseudo-Voigt 函数对(111)衍射峰进行分峰拟合,以计算γ/γ′两共格相的晶格常数和错配度;利用Zeiss Supra55 扫描电子显微镜(SEM)观察合金的组织形貌,采用的电解腐蚀液为42 mL H3PO4+34 mL H2SO4+24 mL H2O、电压为5 V、腐蚀时间为8—10 s,并采用Image ProPlus 图像分析软件对γ′相尺寸和体积分数(f)进行统计,其中γ′相尺寸采用等效球形粒子半径(r)表示,其计算采取等面积法,即采用JEM-2100FFEG型透射电子显微镜(TEM)进一步表征合金中析出相的晶体结构和形貌,其中TEM 样品的制备采用电解双喷,选用的双喷液为5%HClO4+95%CH3OH(体积分数),双喷温度控制在—30 ℃;使用SHIMADZU 电子探针显微分析仪(EPMA)测量析出相的元素分布和成分;利用HV-1000SPTA 型Vickers硬度仪测试合金硬度,加载载荷和时间分别为500 g 和15 s,每个合金测量10 次取平均值;使用XS64 型密度计进行密度测试,每个合金测量5 次取平均值.

3 实验结果

3.1 微观组织表征

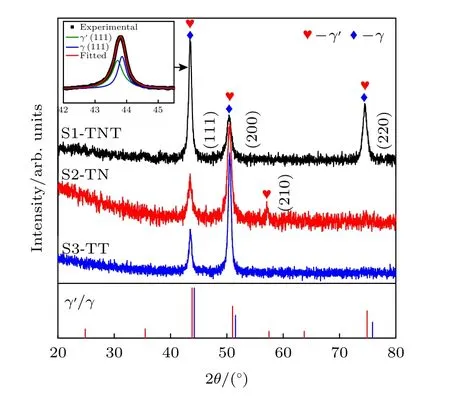

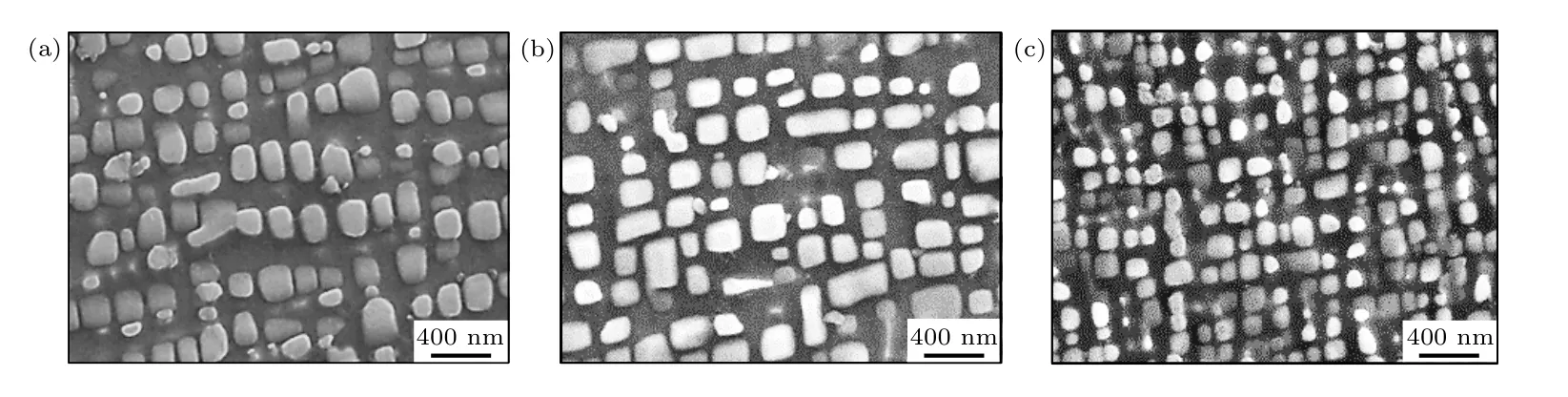

图1 给出了3 种合金在900 °C/50 h 时效处理后的XRD 谱,可以看出,这3 种合金均表现为FCC 结构;进而对其进行微观组织观察(图2),所有合金均表现出典型的γ/γ′两相共格的微观组织,即立方形态的γ′相均匀地分布在FCC-γ基体上,且无其他析出相存在.具体地,当(Ti,Nb,Ta)0.5以等物质的量比例匹配时,S1-TNT 合金中γ′相尺寸为r=100±24 nm,体积分数f约为45%(图2(a));当不含Ta 元素,Ti/Nb 以等物质的量匹配时,S2-TN 合金中γ′相的尺寸r=105±26 nm和体积分数f约为 42% (图2(b));而Ti/Ta 以等物质的量匹配时,S3-TT 合金中γ′相的尺寸r=66±16 nm 和体积分数f约为 55% (图2(c)).可以看出,Ti/Nb/Ta和Ti/Nb 以等物质的量匹配时,这两种合金中γ′相的尺寸和体积分数相当,但当Ti/Ta 以等物质的量匹配时,γ′相的尺寸明显减小且体积分数略有提升.

图1 设计的Co8.5Ni4Al1.5Mo1.0Cr0.5(Ti/Nb/Ta)0.5 3种合金在900 ℃/50 h 时效后的XRD 图谱Fig.1.XRD patterns of the three designed Co8.5Ni4Al1.5 Mo1.0Cr0.5(Ti/Nb/Ta)0.5 alloys after aging at 900 ℃ for 50 h.

图2 Co8.5Ni4Al1.5Mo1.0Cr0.5(Ti/Nb/Ta)0.5 3 种合金900 ℃/50 h 时效后的SEM 微观组织观察 (a) S1-TNT;(b) S2-TN;(c) S3-TTFig.2.SEM observations of three Co8.5Ni4Al1.5Mo1.0Cr0.5(Ti/Nb/Ta)0.5 alloys at 900 ℃ for 50 h:(a) S1-TNT;(b) S2-TN;(c) S3-TT.

为进一步验证合金中析出相的晶体结构,选择时效50 h 的S3-TT 合金进行了TEM 表征,如图3所示.根据TEM 明场像(图3(a))、暗场像(图3(b))以及选区电子衍射(SAED)花样可以看出,立方形态的L12-γ′相均匀地分布在FCC-γ基体上,且测得γ′相的尺寸r=71±18 nm 和体积分数f约为52%,与SEM 组织观察的统计结果一致.进而,采用高分辨TEM(HRTEM)表征γ′相与γ基体的相界面(图3(c)),可以看出γ′相与γ基体之间存在明显的共格关系界面(红色虚线),其中图3(c-1),(c-2),分别为γ′相与γ基体通过快速傅里叶变换(FFT)得到的衍射图,表现为具有简单立方结构的L12-γ′有序超结构相与FCC-γ固溶体相共存.

图3 Co8.5Ni4Al1.5Mo1.0Cr0.5(Ti/Ta)0.5 合金(S3-TT)时效50 h 后的TEM 结果 (a) TEM 明场(BF)像;(b) TEM 暗场(DF)像;(c)TEM 高分辨(HRTEM)像及其对应的FFT 图谱Fig.3.TEM characterization of 50 h aged Co8.5Ni4Al1.5Mo1.0Cr0.5(Ti/Ta)0.5 alloy (S3-TT):(a) The bright-field (BF) image;(b) the corresponding dark-field (DF) image;(c) the HRTEM image and FFT patterns.

3.2 长期时效过程中的微观组织演化

图4 给出了3 种合金在900 ℃长期时效过程中γ/γ′共格组织的演变,可以看出,随时效时间的延长,合金中的γ′相都会发生不同程度的粗化,但在时效过程中仍能保持为立方形状.如S1-TNT 合金((Ti/Nb/Ta)0.5)时效100 h 后,γ′相的尺寸为r=139±39 nm,延长时效时间至200 h 和500 h时,γ′相尺寸增大到184±57 nm 和254±45 nm.当Ti/Nb/Ta 以等物质的量匹配转变为Ti/Nb 和Ti/Ta 以等物质的量匹配时,S2-TN 和S3-TT 合金中的γ′相尺寸在长期时效的每个阶段基本相当,如500 h 时效后的γ′相尺寸分别为236±53 nm 和230±60 nm (图4(c-2),(c-3)).图5 给出了这3 个合金在时效过程中γ′相尺寸随时效时间的变化,可以看出γ′相尺寸都会随时效时间延长而增大,且S1-TNT 合金中γ′相粗化较其他两个合金快.此外,图5 也给出了γ′相的体积分数随时效时间的变化,短时间时效时,γ′相的体积分数略有增加,但当时效时间超过100 h 后,体积分数基本保持不变;这与Philippe-Voorhees 粒子粗化理论[33,34]相一致,即在高温合金中与基体共格的γ′相通常是通过γ′相之间聚集的方式发生粗化,在这个过程中γ′相的体积分数基本上保持不变.其中,S3-TT 合金中γ′相的体积分数最高,时效500 h 时,f约为66%,而S1-TNT 和S2-TN 合金中γ′相的体积分数f分别约为 61% 和53%.并且,为了进一步表征γ/γ′共格组织中的元素分布,采用STEM-EDS 对长期时效500 h 后的S2-TN 合金进行了能谱分析,如图6 所示.可以看出,立方形γ′相中富含Ni,Al,Ti,Nb 元素,而Co,Cr 和Mo 元素更多偏聚于FCC-γ基体中.

图4 设计的3 种合金在900 ℃长期时效过程中γ/γ′共格组织形貌演变 (a-1)—(c-1) S1-TNT 时效100,200,500 h;(a-2)—(c-2) S2-TN 时效100,200,500 h;(a-3)—(c-3) S3-TT 时效100,200,500 hFig.4.Microstructural evolutions with the aging time at 900 ℃ of the three alloys:(a-1)-(c-1) Aged S1-TNT for 100,200,and 500 h,respectively;(a-2)-(c-2) aged S2-TN for 100,200,and 500 h,respectively;(a-3)-(c-3) aged S3-TT for 100,200,and 500 h,respectively.

图5 3 种合金在900 ℃长期时效时γ′相的尺寸r 和体积分数f 的变化Fig.5.Variations of particle size r and volume fraction f of γ′ precipitates with the aging time at 900 ℃ in the designed alloys.

图6 Co8.5Ni4Al1.5Mo1.0Cr0.5(Ti/Nb)0.5 合金(S2-TN)在900 ℃/500 h 长期时效后γ/γ′共格组织中的元素分布Fig.6.Elemental distribution in the γ/γ′ coherent microstructure of 500 h aged Co8.5Ni4Al1.5Mo1.0Cr0.5(Ti/Nb)0.5 alloy(S2-TN) at 900 ℃ with STEM-EDS.

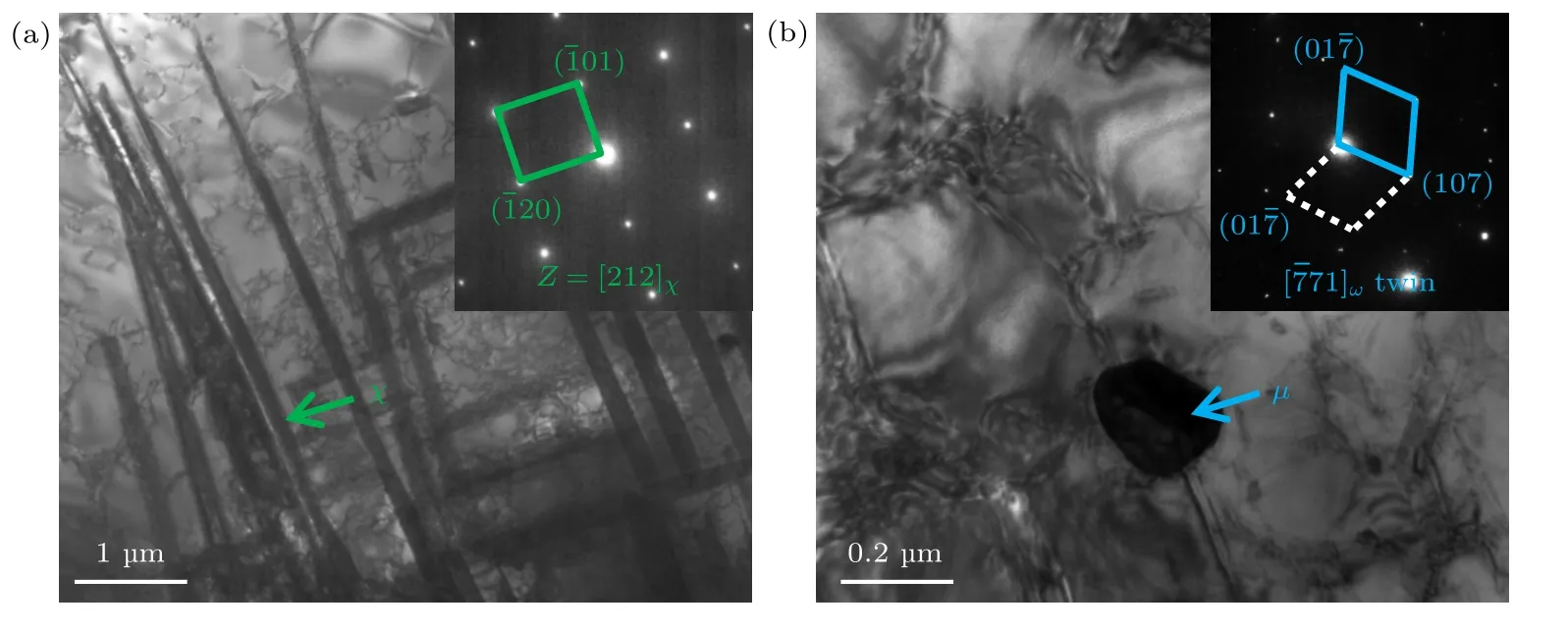

在900 ℃长期时效500 h 后,除了晶内γ′相的粗化外,在晶界处的组织形貌也发生了明显地变化,如图7 所示.从图7 可以看出,S1-TNT 和S2-TN合金中,在晶界附近析出了细针状或长条状粒子以及块状粒子(图7(a),(b)),而S3-TT 合金的晶界处只存在粗化的γ′相,无其他粒子析出(图7(c)).为进一步验证S1-TNT 和S2-TN 合金中晶界处析出粒子的晶体结构,对S1-TNT 合金进行了TEM表征,如图8(a)所示,通过标定选区电子衍射花样可知,针状析出粒子的晶体结构为六方结构,点阵常 数a=0.511 nm 和c=0.420 nm.EPMA 结果(图9) 进一步表明该针状和长条状粒子富集Mo,Nb,Ta 元素,尤其Mo 元素;测得该相的平均成分为Co57.03Ni18.85Al1.54Ti1.78Nb5.40Ta2.61Cr1.59Mo11.20(原子百分含量),其中(Co/Ni)与(Mo/Ti/Nb/Ta/Al)比值为76∶22,接近3∶1,表明它是具有六方结构的χ-Co3Mo 相.此外,在该相周围也出现了少量颗粒状相,通过标定选区电子衍射谱可以知道(图8(b)),其晶体结构为六方结构,点阵常数a=0.448 nm 和c=2.391 nm.该相更加富集Ti,Nb,Ta 元素,且其平均成分为Co35.91Ni15.72Al3.21Ti5.23Nb17.67Ta13.42Cr2.62Mo6.23(原子百分数),其中(Co/Ni)与(Mo/Ti/ Nb/Ta)比值为52∶43,接近µ-(Co,Ni)7(Mo,Ti,Nb,Ta)6相的成分,故为具有六方结构的µ-Co7Mo6相.因此,在500 h 长期时效的过程中,S3-TT 合金中γ/γ′共格组织的稳定性明显高于其他两个合金.

图7 设计的3 种合金900 ℃时效500 h 后晶界处的微观组织 (a) S1-TNT;(b) S2-TN;(c) S3-TTFig.7.SEM observations on the microstructure on the grain boundaries in 500 h aged alloys at 900 ℃:(a) S1-TNT;(b) S2-TN;(c) S3-TT.

图8 Co8.5Ni4Al1.5Mo1.0Cr0.5(Ti/Nb/Ta)0.5 合金(S1-TNT) 900 ℃时效500 h 后晶界处析出相的TEM 暗场(DF)像及其对应的SAED 花样Fig.8.TEM dark-field (DF) images and the corresponding SAED patterns of precipitated phases on grain boundaries in 500 h aged Co8.5Ni4Al1.5Mo1.0Cr0.5(Ti/Nb/Ta)0.5 alloy (S1-TNT) at 900 ℃.

图9 500 h 时效后Co8.5Ni4Al1.5Mo1.0Cr0.5(Ti/Nb/Ta)0.5 合金(S1-TNT)晶界处的元素分布图Fig.9.Elemental distribution on the grain boundaries in 500 h aged Co8.5Ni4Al1.5Mo1.0Cr0.5(Ti/Nb/Ta)0.5 alloy (S1-TNT) mapped with EPMA.

3.3 性能测试

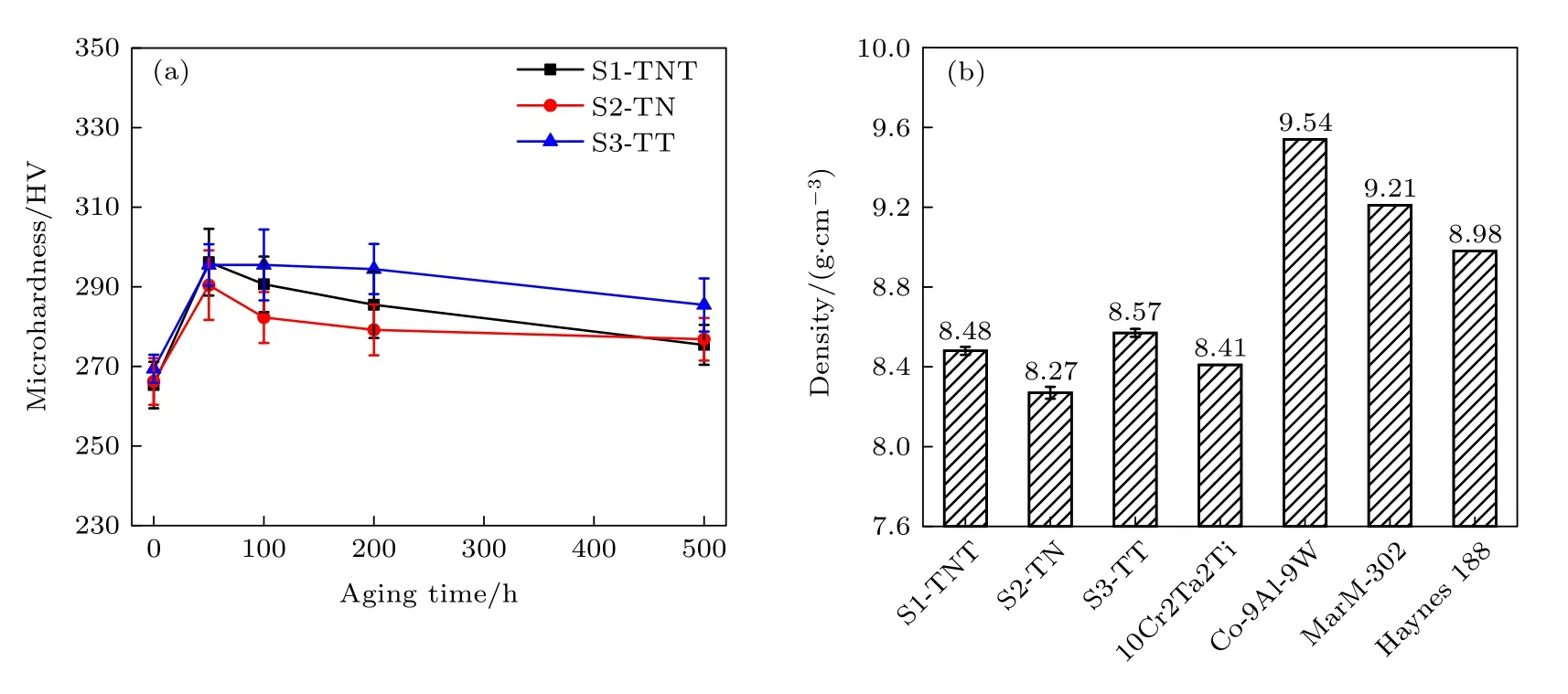

对不同时效状态下的3 种合金进行了显微维氏硬度测试,图10(a)给出了3 种合金的显微硬度(HV)随时效时间的变化.可以看出,固溶态时,3 种合金具有最低的硬度,约为267 HV;时效50 h 后,各合金都表现出最高的硬度值(290—296 HV),随着时效时间的延长,合金的硬度略有降低;时效500 h 后,S3-TT 合金表现出最高的硬度,约为285 HV,略高于其他两个合金(约为275 HV),这是由于S3-TT 合金中的γ′相具有最小的粒子尺寸(约为 230 nm)和最大的体积分数(f约为 66%),并且晶界上也无其他第二相析出.这也表明S3-TT 合金中γ/γ′共格组织具有最高的组织稳定性.

此外,还对3 种合金进行了密度测试,结果如图10(b)所示,S1-TNT,S2-TN 和S3-TT 合金的密度分别为约8.48,8.27 和8.57 g/cm3,远低于Co 基传统合金和γ/γ′新型Co-Al-W 基高温合金的密度,如Haynes 188 (Co-22Ni-22Cr-14W-3Fe-0.1C,质量分数)合金的密度为8.98g/cm3[35],MarM-302 (Co-21.5Cr-10W-9Ta-0.85C-0.2Zr-0.005B,质量分数)的密度为9.21 g/cm3[35],Co-9.2Al-9.8W 合金的密度为9.54g/cm3[13].并且,S3-TT合金的密度与已报道的无W 系列的Co-30Ni-10Cr-10Al-5Mo-2Ta-2Ti (10Cr2Ta2Ti)合金的密度(约为8.41 g/cm3)相当[36];但S3-TT 合金中γ′相在时效50 h 后的尺寸(r=77—109 nm) 明显比10Cr2Ta2Ti 合金中更小(r=125—150 nm).因此,在确保Co 基高温合金兼具低密度和高γ/γ′组织稳定性时,需要合理调控各合金化元素之间的匹配.

图10 3 种合金在900 ℃时效时显微硬度随时间的变化(a)及合金的密度(b)Fig.10.Variation of microhardness of the 900 ℃-aged alloys with the aging time (a) and their densities (b).

4 分析讨论

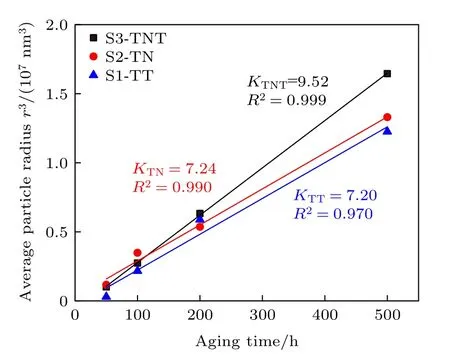

表1 列出了3 种合金时效50 h 后两共格相的点阵常数和点阵错配度,可以看出,Ti/Nb/Ta 共同合金化的S1-TNT 合金中γ/γ′的点阵错配度ε≈0.34%,而当Ti/Nb 和Ti/Ta 以等物质的量匹配时,错配度均略有下降,分别为ε≈ 0.27%和ε≈0.29%.整体来说,这3 个合金的γ/γ′点阵错配度变化不大,均在形成方形γ′相所需求的错配度范围之内(0.2%—0.6%)[13,14],故3 种合金中γ′相的立方形貌无明显差异.此外,由于γ/γ′点阵错配度是γ′相长大的驱动力[37-39],则大的错配度势必会加速S1-TNT 合金中γ′相的粗化.由于长期时效过程中γ′相的体积分数基本上保持不变,则在多组元合金体系中,采用Philippe-Voorhees 等提出的经典Ostwald熟化理论对γ′相的粗化行为进行预测[34,40],可用如下方程描述:

其中,r(t)和r(t0)分别代表时效时间t和t0=50 h 时对应的γ′相的尺寸,K为粗化速率常数.图11 给出了3 种合金中γ′相尺寸r3(t)随时效时间的变化,并对其进行了线性拟合.可知,Ti/Nb/Ta以等物质的量匹配的S1-TNT 合金中γ′相的粗化速率常数K=9.52 nm3/s,而当Ti/Nb 和Ti/Ta以等物质的量匹配时,S2-TN 和S3-TT 合金中γ′相的粗化速率略有减小,其粗化速率常数分别为7.24 nm3/s 和7.20 nm3/s.3种合金在900 °C 下γ′相的粗化速率明显低于现已报道的典型高密度Co-Al-W 基高温合金,如Co-7Al-7W-2Ta-4Ti (K=25.60 nm3/s) 和Co-7Al-6W-2Ta-4Ti-1Mo (K=24.70 nm3/s) 合金[41].由此,3 种合金具有更高的γ/γ′共格组织稳定性,尤其Ti/Ta 以等物质的量比例添加的S3-TT 合金由于长期时效后晶界处没有其他第二相粒子析出,具有最佳的γ/γ′共格组织稳定性,且γ′相在900 °C长期时效时具有最慢的粒子粗化速率.

图11 设计的3 种合金在900 ℃时效过程中γ′相的尺寸r3随时效时间t 的变化Fig.11.Variation of the average particle size r3 with the aging time at 900 ℃ in the three designed alloys.

5 结论

本工作利用团簇成分式方法在无W 的Co-Ni-Al-Mo-Cr-Ti/Nb/Ta 体系中设计了系列Co 基高温合金Co8.5Ni4Al1.5Mo1.0Cr0.5(Ti/Nb/Ta)0.5,并研究了改变Ti/Nb/Ta 元素对γ/γ′共格组织在900 ℃长期时效时热稳定性的影响.获得的主要结论如下.

1) 当Ti/Nb/Ta (S1-TNT),Ti/Nb (S2-TN)和Ti/Ta (S3-TT)以等物质的量比例匹配时,3 种合金的微观组织均表现为方形γ′相在FCC-γ基体上共格析出,这主要归因于3 种合金均具有适中的γ/γ′点阵错配度(ε=0.27% — 0.34%);并且在900 ℃长期时效过程中,3 种合金中γ′相的粗化较慢,其中S3-TT 合金中γ′相在时效50 h 和500 h后的尺寸分别约为66 nm 和 230 nm,具有最低的粗化速率(K=7.20 nm3/s),表现出最佳的γ/γ′共格组织稳定性,而S1-TNT 合金的γ′相粗化较快(K=9.52 nm3/s),这是由于后者的点阵错配度(ε≈0.34%)略高于前者(ε≈ 0.29%).

2) 900 ℃长期时效500 h 后,S1-TNT 和S2-TN 合金在晶界处析出了针状χ-(Co,Ni)3(Mo,Ti,Nb,Ta)相和颗粒状µ-(Co,Ni)7(Ti,Nb,Ta)6相;而在S3-TT 合金中无其他第二相析出,γ/γ′共格组织展现出最佳的稳定性且该合金在时效过程中具有最高的硬度(285 HV—296 HV),并且硬度几乎不随时效时间发生变化.