沥青路面增强型基-面层层间黏结组合材料优选试验研究

2022-06-17邸洪江何宏智尹显辉任东亚艾长发

邸洪江,何宏智,尹显辉,任东亚,艾长发

(1.河北雄安荣乌高速公路有限公司,河北 保定 071700;2.西南交通大学 土木工程学院,四川 成都 610031;3.西南交通大学 道路工程四川省重点实验室,四川 成都 610031)

0 引言

半刚性基层沥青路面是中国广泛采用的典型路面结构,但其基-面层作为一种上下异质性结构组合,其层间黏结往往十分薄弱,常因此而诱发诸多病害[1-2]。为改善上下结构层因模量、变形能力和应力传递等方面的差异,需要高度重视其层间黏结[3]。而现有路面施工中,基-面层层间处置时较为粗糙,大多只有透层或封层等单一黏结材料[4-5]。面对日益增加的交通量,这种层间处置方式显然难以满足对路面结构整体性和长久性的要求,迫切需要对层间黏结进行加强。周泽洪[6-7]等通过室内试验发现采用透层和防水黏结层相组合的层间黏结可以有效防止层间损坏,并在此基础上探究了这种组合式层间黏结中不同粘层油和碎石粒径及各自用量等对基-面层间抗剪强度的影响规律,同时,在考虑高温损坏的条件下推荐了合理试验温度为60 ℃。

透层油作为基-面层层间的重要黏结材料,既可以加强基-面层层间结合,又可以固结保护基层表面以实现基层的封闭养生[8]。研发或选择优质透层油非常重要,为此,DU[9]等研制了高渗透乳化沥青作为加强基-面层层间黏结材料;张秋瑞[10]、杜本发[11]等研制了高黏乳化沥青作为层间黏结的透层油材料;Mohan[12]为给施工中透层油类型的选择提供依据,对6种透层油进行了强度和渗透性能的测试;武建民[13]根据“选择性渗透”理念,通过加入各种外掺剂制备了更加有利于基-面层层间黏结的透层油产品。

为减少基层受水冲刷而产生唧浆病害,层间防水是层间的另一重要功能需求。为实现基-面层层间同时满足黏结和防水两个功能,国内外学者对路面层间防水黏结层进行了深入研究[5,14-20]。其中,张锋[14]、Hicks[15]等针对桥面复合防水黏结层的性能进行了系列试验研究;钱振东[16]对REAS防水黏结层进行了斜剪试验,并基于能量分析法证明了其抗剪强度在冻融循环作用下呈抛物线型衰减;Kodippily[17]研究了碎石封层试件在侧向循环荷载作用下的变形规律,确定碎石封层试件中气孔分布的变化,并研究了封层中的黏结剂体积对其变形模式和冲刷行为的影响;张敏江[5]、张丽萍[18]等研究发现橡胶沥青(碎石)封层具有优良的层间防水黏结效果;宋亮[19]、Li[20]等研究发现在封层中加入纤维进一步提高了层间拉拔和抗剪强度。

基于透层和防水黏结层各自的优点,综合采用透层+防水黏结层的增强型层间黏结组合方案(下文简称透黏组合),以同时实现基-面层层间的牢固黏结和优异防水功能。为此,许多学者从层间材料及用量、环境条件和施工工艺等方面开展了大量研究工作[6,21-25],但已有研究重点关注层间材料变化、环境差异和施工方式不同而导致层间黏结性能的变化等方面,而对在不同环境条件下如何基于层间黏结性能进行层间黏结材料组合形式优选研究得不够。

为此,本研究针对半刚性基层沥青路面这一异质性结构,提出了采用“透黏组合式”黏结材料作为其层间黏结层,并通过低温、常温和高温等不同环境温度下的直接剪切和拉拔试验,分析不同用量的透黏组合材料对基-面层层间力学性能的影响,以及温度因素对层间黏结效应的影响,寻求不同区域环境下的增强型基-面层层间黏结适宜材料组合,以为基于区域环境温度下的沥青路面增强型基-面层层间黏结材料优化设计提供试验支撑。

1 试验材料及试件制备

1.1 试验材料

研究中半刚性基层为水泥稳定碎石,水泥用量5.5%,沥青面层为橡胶改性沥青混合料ARHM-25,半刚性基层及面层所用矿质混合料级配如表1所示。基层和面层层间黏结材料选用透黏组合材料,其中,选用PC-2型乳化沥青透层油作为透层材料,以纤维加强型橡胶改性沥青碎石封层作为防水黏结层,黏层变量为橡胶改性沥青,纤维为玻璃纤维。本次试验中纤维用量参照文献[26],取为100 g/m2;碎石选用5~10 mm的单一粒径石料,其洒布面积占总面积的55%~60%。

表1 基层和面层矿质混合料级配Tab.1 Gradation of mineral aggregate in base course and surface course

1.2 试件制备

利用上述材料制作由ARHM-25面层和水泥稳定碎石基层组成的复合试件样本。制备复合试件时,采用碾压法进行试件成型。首先,制作水泥稳定碎石基层,待基层养护好后,使用钢刷和高压水枪对基层表面进行清理,保证表面的洁净;其次,在处理好的基层表面先洒布PC-2型乳化沥青透层油,破乳后再洒布纤维加强型橡胶改性沥青碎石封层;然后,待层间黏结层处理完毕,再倒入沥青混合料ARHM-25成型上部面层结构;最后,采用直径100 mm 的钻芯机对整个模具中的复合试件进行试样的钻取,获取试验所用的圆柱体试件。复合试件的成型及钻取过程如图1所示。

图1 试件成型示意图Fig.1 Schematic diagram of molding of specimen

2 试验方法及试验方案

2.1 试验方法

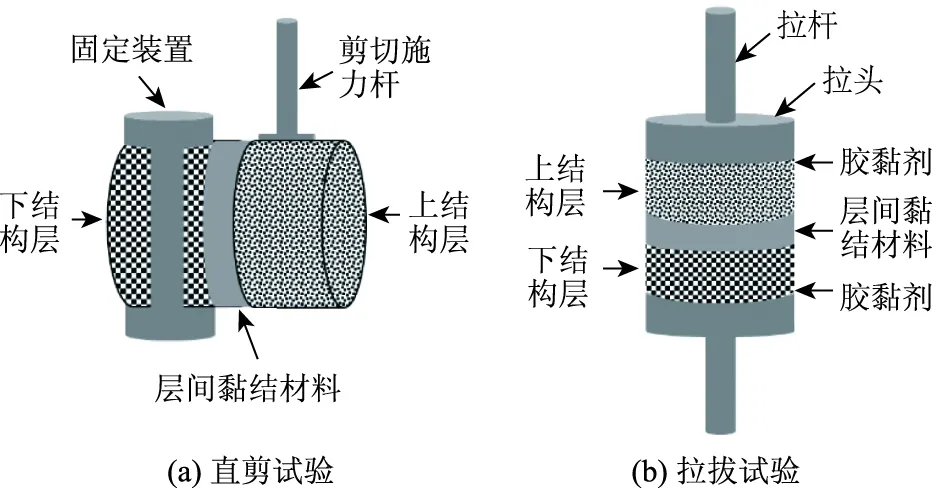

试验采用直剪试验与拉拔试验,试验中所用夹具均为团队自行研制加工,以万能试验机作为动力设备,试验示意图如图2所示。

图2 直剪试验和拉拔试验示意图Fig.2 Schematic diagram of direct shear test and pull-out test

试验时,首先将钻取的芯样分批次置于温控箱内保温4 h;而后将控温好的复合试件快速安装到剪切或拉拔装置上;最后利用万能试验机提供受力,以测试各组试件在不同温度下的层间抗剪强度与拉拔强度。在测定复合试件层间抗剪强度时,其剪切速率取为50 mm/min;测定拉拔强度时,其拉拔速率取为10 mm/min。整个试件测试过程不超过2 min,保证试件在合格条件下完成测试。其中,各试验条件下的平行试件数量为3个,且以3个平行试件测试结果的平均值作为试验结果。

2.2 试验方案

(1)不同层间组合方案

结合《公路沥青路面施工技术规范》(JTG F40—2004)[27],试验中以层间仅洒布透层油为对照组,其洒布量为1.1 L/m2。当采用透黏双层组合时,PC-2型透层油取0.4,0.6和0.8 L/m2这3种用量,防水黏结层中橡胶改性沥青取0,0.9和1.8 kg/m2这3种用量。依据上述两种材料、3种用量情况,其层间透黏组合共设计了9种组合形式(见表2),组合10为对照组。

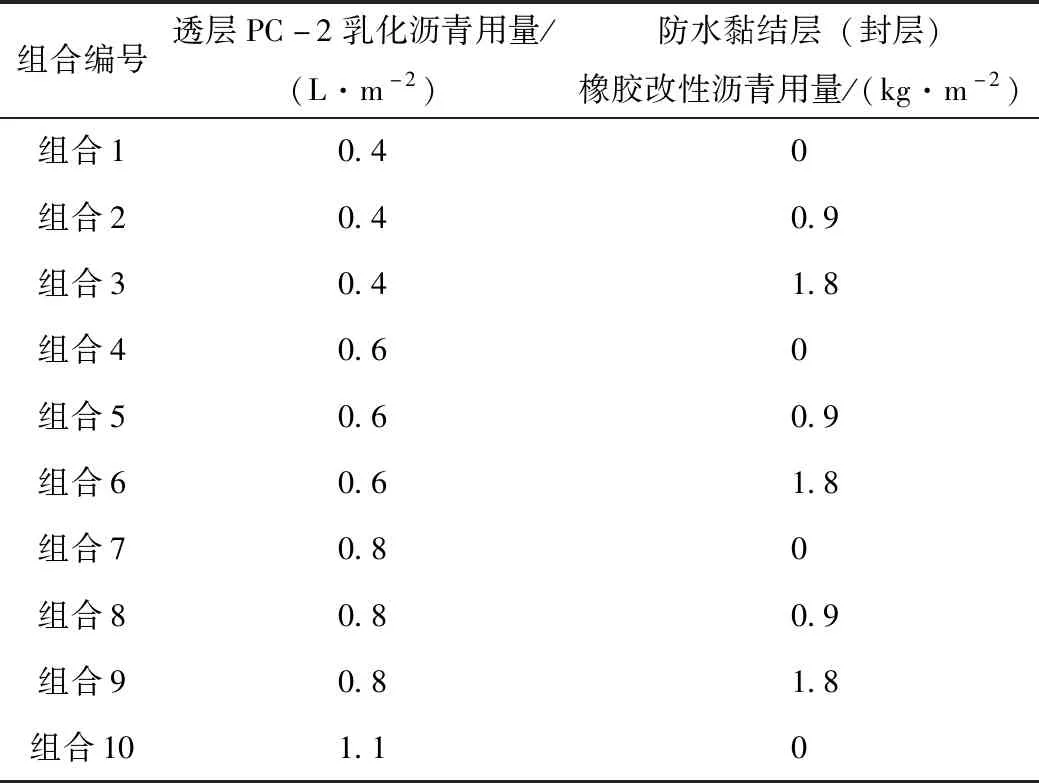

表2 层间材料组合形式Tab.2 Combination forms of interlayer materials

(2)试验温度方案

温度作为路面层间结构最关键的影响因素不容忽视[28]。为研究温度对层间黏结性能的影响,本研究考虑低温、常温和高温3种情况,试验温度取值范围为-10~50 ℃,对应低温、常温和高温3种典型温度。分别对-10 ℃,25 ℃和50 ℃下的复合试件进行层间直剪和拉拔试验,以探究不同温度下的层间黏结强度变化规律。

3 试验结果与分析

3.1 试验结果

对表2中各层间组合在不同温度下的层间抗剪和拉拔强度进行测试,结果如表3所示。

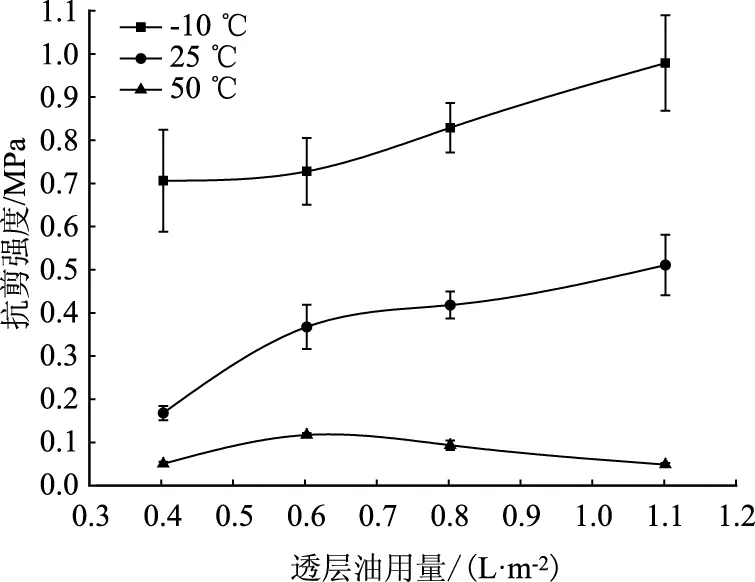

表3 各组合方案下的层间强度测试结果Tab.3 Test result of interlayer strength under each combination scheme

3.2 单一透层油对层间黏结性能的影响

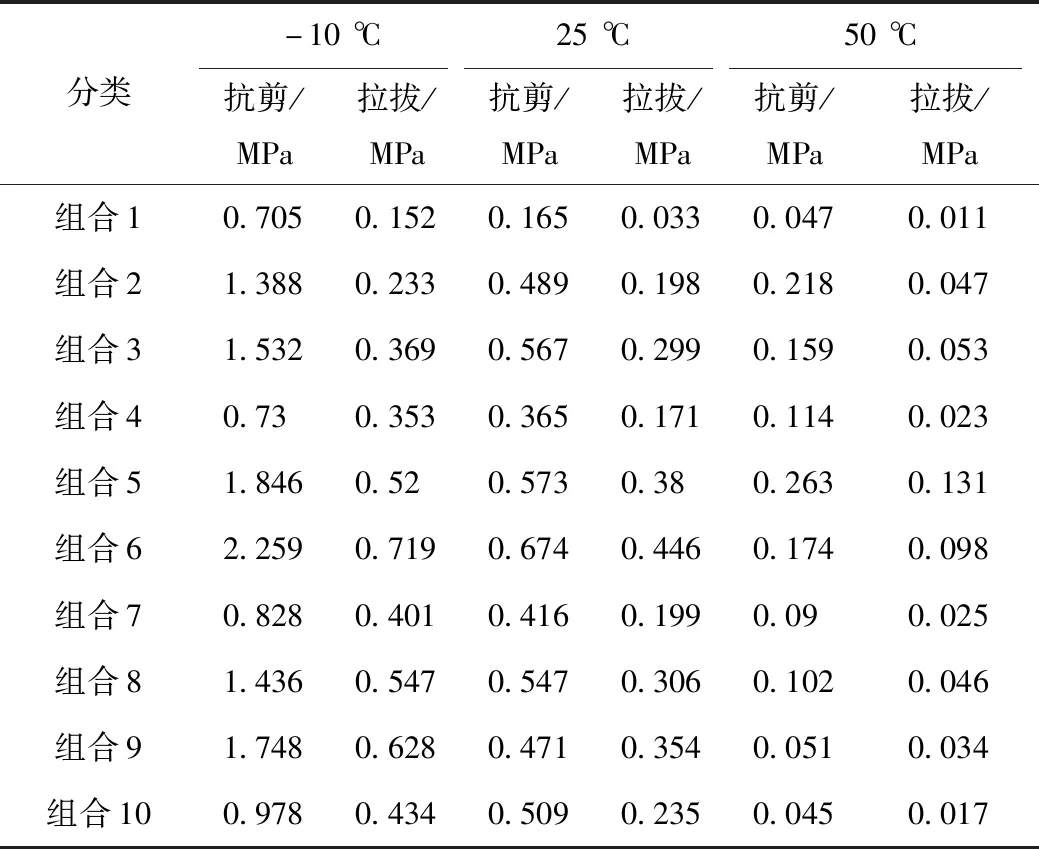

为探明透层油对基-面层层间黏结性能的影响,对层间仅洒布PC-2透层油时的层间黏结强度进行测试,即表2中的组合1,4,7及10,对应的透层油洒布量为0.4,0.6,0.8和1.1 L/m2。在低温、常温和高温下的层间抗剪和拉拔强度测试结果分别见图3和图4。

图3 不同温度条件下的层间抗剪强度Fig.3 Interlayer shear strength at each temperature

图4 不同温度条件下的层间拉拔强度Fig.4 Interlayer tensile strength at each temperature

由图3、图4可知:

(1)低温、常温条件下,复合试件的层间强度随透层油用量的增加而呈现整体增长趋势,且具有两阶段特征。对于层间抗剪强度,当透层油用量由0.4 L/m2增加至0.6 L/m2时,-10 ℃的强度增长缓慢,而25 ℃的增长迅速;当透层油用量由0.6 L/m2增加至1.1 L/m2时,-10 ℃及25 ℃的强度近乎呈相同趋势线性增长。对于层间拉拔强度,其随透层油用量的增加而增长的趋势与层间抗剪强度有差异,当透层油用量由0.4 L/m2增加至0.6 L/m2时,-10 ℃ 及25 ℃的强度均增长迅速,而当透层油用量由0.6 L/m2增加至1.1 L/m2时,-10 ℃及25 ℃的增长缓慢。以上结果表明在低温和常温条件下,透层油用量的增加对复合试件的层间强度有提高作用,且以用量为0.6 L/m2为分界点形成强度增长两阶段特征。

(2)高温条件下,复合试件的层间强度明显低于低温及常温的,且随透层油用量的增加呈先增后减趋势,并存在以用量约为0.6 L/m2的特征分界点。当透层油用量小于0.6 L/m2时,层间抗剪强度缓慢增长,大于0.6 L/m2时,则呈下降趋势;而对于层间拉拔强度,当透层油用量小于0.6 L/m2时,强度缓慢增长;透层油用量在0.6~0.8 L/m2时,强度几乎没有增长;当透层油用量大于0.8 L/m2时,强度呈下降趋势。由此可见,在高温条件下,透层油用量的持续增加对复合试件的层间抗剪及拉拔强度具有抑制作用。

综上分析,温度是影响层间透层油用量的关键因素,而高温是影响层间黏结性能的决定性因素。为使高温时的层间抗剪及拉拔强度更有保障,推荐基-面层层间PC-2型乳化沥青单层透层油的适宜洒布量为0.6 L/m2。

3.3 “透黏组合”材料对层间黏结性能的影响

各“透黏组合”材料下的层间抗剪和拉拔强度测试结果分别如图5、图6所示。其中,组合1,4,7为单一透层油下的情况,其余各组为“透层+封层”的透黏组合下的情况。

图5 各组合下的层间抗剪强度Fig.5 Interlayer shear strength under each combination

图6 各组合下的层间拉拔强度Fig.6 Interlayer tensile strength under each combination

由图5和图6可知:

(1)当层间黏结材料由单一透层油变成“透层+封层”的透黏组合材料时,复合试件的层间抗剪和拉拔强度均大幅度提高,证明透黏组合材料明显有利于增强基-面层层间黏结,进而提升基-面层层间黏结效果。

(2)将组合2和3、组合5和6及组合8和9分成3组进行对比,发现采用组合5和组合6时,各温度条件下的层间抗剪强度和拉拔强度均大于其他两组,说明当透层油用量为0.6 L/m2时再洒布橡胶改性沥青碎石封层更有利于增强基-面层层间黏结。

(3)在上述(2)的基础上,将组合5和组合6进行对比,即透层油用量固定为0.6 L/m2,橡胶改性沥青碎石封层中的沥青用量由0.9 kg/m2增至1.8 kg/m2时,低温、常温情况下的层间抗剪强度和拉拔强度均呈增长趋势,而高温情况下则呈下降趋势。这说明即使基-面层层间黏结采用增强型的透黏组合材料,其材料用量在具体工程实践中也应依据工程区域环境温度特征而定。

3.4 层间适宜的透黏组合材料用量确定

综合上述3.2节、3.3节的分析结果可知,温度、层间材料及其用量对层间强度影响显著,不同区域环境温度下适宜的层间透黏组合材料用量不同。为保证基-面层层间有效黏结,在夏季无高温地区,推荐适宜的层间黏结材料采用组合6,即采取层间洒布用量为0.6 L/m2的PC-2型乳化沥青透层油+沥青用量为1.8 kg/m2的掺纤维橡胶改性沥青碎石封层的增强型层间黏结措施;在夏季炎热高温地区,推荐适宜的层间黏结材料采用组合5,即采取层间洒布用量为0.6 L/m2的PC-2型乳化沥青透层油+沥青用量为0.9 kg/m2的掺纤维橡胶改性沥青碎石封层的增强型层间黏结措施。

3.5 层间材料对层间强度的温度敏感性分析

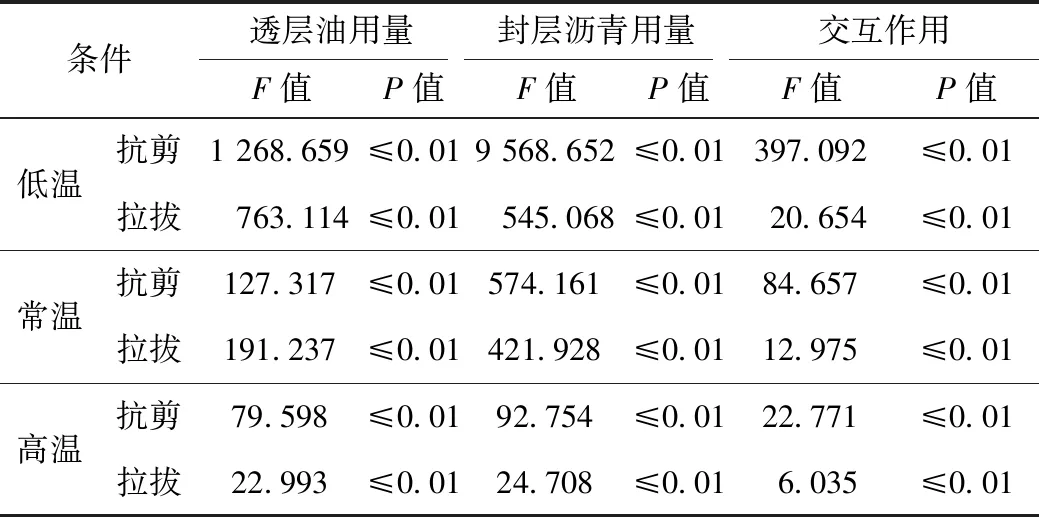

为明晰层间材料对层间强度的具体影响程度,对层间组合材料进行不同温度下的主效应分析,结果如表4所示。

表4 层间组合材料在不同温度下对层间强度影响的显著性Tab.4 Significance of influence degree of interlayer composite material on interlayer strength at each temperature

由表4可以看出:

(1)各情况下的P值均呈现出0.01水平的显著性,说明透层油用量、封层沥青用量以及两者的交互作用均对不同温度下的层间抗剪、拉拔强度有显著性影响,也反映出层间材料的洒布量是影响基-面层层间黏结效果的重要因素。

(2)进一步通过F值可以判断出各因素对层间强度的具体影响大小。在低温情况下,封层沥青用量对层间抗剪强度影响最大,透层油用量对层间拉拔强度影响最大;而在常温、高温情况下,封层沥青用量对层间抗剪、拉拔强度影响均为最大。由于层间抗剪强度更加接近路面层间的真实受力,因此,在低温和常温情况下应更多考虑封层沥青用量,在高温下则要兼顾透层油及封层沥青用量。

3.6 各方案下经济效益分析

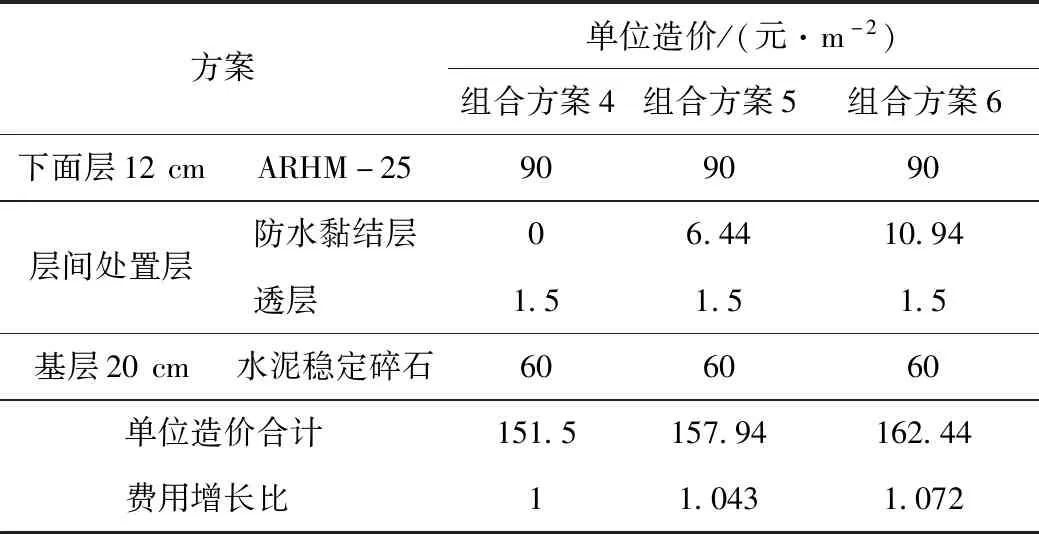

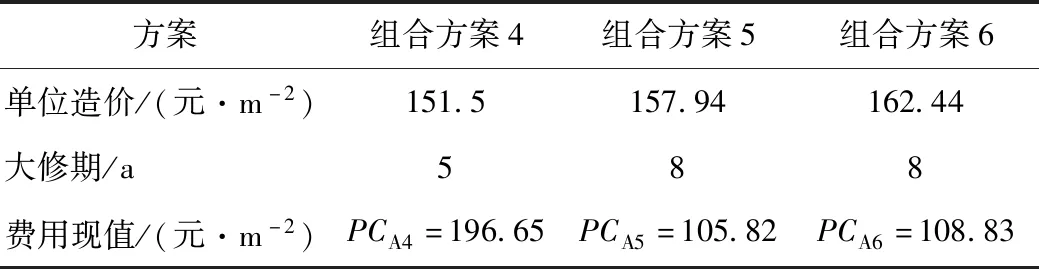

在前述研究中已经明确基-面层层间处置时透层油PC-2型乳化沥青的最佳用量为0.6 L/m2,而防水黏结层中橡胶改性沥青的最佳用量则存在夏季炎热高温地区(0.9 kg/m2)和夏季无高温地区(1.8 kg/m2)两种情况,为了进一步明确各“透黏组合式”层间黏结方案对建成后路面基-面层结构经济效益的影响,分别对组合4,5和6各层间材料组合方案进行比较。

首先,对各方案下的单位成本进行统计,如表5所示(数据均由课题组所承接项目方提供);其次,采用费用现值法(PC)[29]进行效益评价,计算公式如式(1)所示;最后,利用PC法中的寿命期最小公倍数法对各方案的可行性进行评价[30]。本研究中,方案组合4中没有防水黏结层,假定其大修期为5 a,而对于含有防水黏结层的方案组合5和6,假定其大修期为8 a,则3种方案的大修期寿命最小公倍数为5×8=40 a,设基准收益率为12%,分别计算3种方案的费用现值,以最小值为原则,评价方案的优劣。3种方案组合下的现金流量如图7所示,各组合方案下的费用现值计算结果如表6所示。

表5 各组合方案下的单位造价统计Tab.5 Statistics of unit cost under each combination scheme

表6 各组合方案下的费用现值计算Tab.6 Calculated cost under each combination scheme

图7 三种方案组合下的现金流量图Fig.7 Cash flows under 3 combination schemes

(1)

式中,COt为第t年的现金流出量;t为年份;n为项目寿命期或计算期;ic为基准收益率。

由表5、6和图7可知:

(1)从经济指标角度看,方案组合4~6的造价逐步提高,相比于无防水黏结层的组合4,有防水黏结层的组合5和6的造价成本分别提高约4.3%和7.2%,且加入防水黏结层后,结构的层间性能大幅上升。因此,防水黏结层的加入是必要的,且在无环境限制的条件下,方案组合5优于6。

(2)从效益指标角度看,PCA5 (1)层间强度变化以透层油用量0.6 L/m2为特征分界点。低温、常温条件下,基-面层层间强度随透层油用量的增加而增长,仅是特征分界点前后增长趋势有差异;而高温条件下,基-面层层间强度在特征分界点前随透层油用量的增加而增长,在特征分界点之后则随透层油用量的增长而下降。 (2)采用透黏组合材料明显有利于增强基-面层层间黏结,提高基-面层层间黏结性能,且当透层油用量为0.6 L/m2时再洒布橡胶改性沥青碎石封层更有利于增强基-面层层间黏结。 (3)为加强基-面层层间黏结,推荐采用增强型的透黏组合材料作为层间黏结材料,但具体用量应依据工程区域环境温度特征而定;在低温、常温情况下应更多考虑封层沥青用量,在高温下则要兼顾透层油及封层沥青用量。同时,推荐了基于区域环境温度下的半刚性沥青路面基-面层层间适宜黏结措施,在夏季无高温地区,宜选用组合6,即:层间洒布用量为0.6 L/m2的PC-2型乳化沥青透层油+沥青用量为1.8 kg/m2的掺纤维橡胶改性沥青碎石封层的增强型层间黏结措施;在夏季炎热高温地区,宜选用组合5,即:将组合6中的橡胶改性沥青用量调整为0.9 kg/m2。 (4)对方案组合4,5和6进行经济效益分析,组合5和6的造价及效益指标差异不大,且显著优于组合4,在不考虑环境条件限制时,组合5的经济效益最好,其次是组合6,最差是组合4。考虑环境因素如温度时,组合6可以代替组合5。4 结论