强风载荷下桥梁风致行车安全与抗风方法研究

2022-06-17詹铠臻刘功毫袁志群王兆樑

詹铠臻,刘功毫,袁志群,王兆樑,林 立

(1.厦门市公路桥隧维护与应急中心,福建 厦门 361009;2.厦门中平公路勘察设计院有限公司,福建 厦门 361000;3.厦门理工学院,福建 厦门 361024;4.厦门市公路事业发展中心,福建 厦门 361000)

0 引言

跨海大桥是构建现代化交通运输体系的重要基础设施,能显著缩短通行距离,为促进地方经济快速发展提供便捷,与此同时,也带来了许多安全与社会问题。强风或台风会诱发桥上汽车行驶稳定性发生变化[1-2],导致汽车发生侧偏、横摆、侧滑甚至侧翻事故,国内外已报道多起大型桥梁风致行车安全事故,引起国内外许多学者的广泛关注[3-4]。

跨海大桥所处位置地势开阔,距离海面较高,受地形及建筑遮挡作用小,导致桥面的风速比地面更大。此外,桥梁截面以及桥面附属构造产生的绕流会进一步增大桥面风速,这些因素会增加汽车气动力,严重影响桥上的行车安全[5-6]。为避免强风或台风气候下桥上交通事故的发生,一方面,交通管理部门采取限制车速或者限制通行的措施,但国内限制车速或限制通行的标准并未完全统一。相关研究从不同角度、采用不同研究方法给出了不同的桥梁行车安全建议[7-8],但从汽车高速气动稳定性角度进行分析与预判的研究工作较少;另一方面,桥梁设计与管理部门通过在桥面两侧加装挡风屏障来降低桥面风速,以提高安全行车车速,但关于挡风屏障对汽车高速气动稳定性的影响并未作相关分析[9-11],厘清挡风障对汽车侧风稳定性的影响机理是进行桥梁抗风设计的关键问题[12-13]。

因此,现有的桥梁抗风设计措施及通行管理决策,既有可能过低地预估强/台风气候下的桥梁通行能力,造成交通资源的浪费,也有可能过高地评价桥上行车安全,埋下交通安全隐患。本研究通过建立典型厢式货车桥上行车的侧风气动模型和系统动力学模型,采用单向耦合方法从汽车操纵稳定性角度科学评估强风载荷下的行车安全问题,采用风洞试验方法提出桥梁抗风设计方案并进行分析验证,研究成果可为桥梁交通管控和抗风设计提供理论参考。

1 桥上行车的侧风气动模型构建与分析

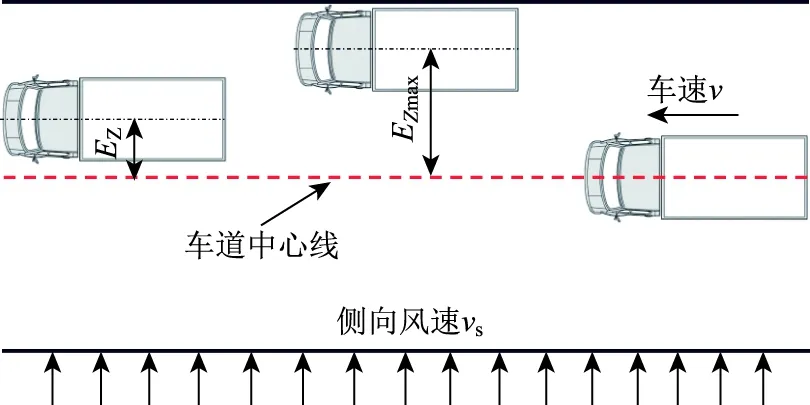

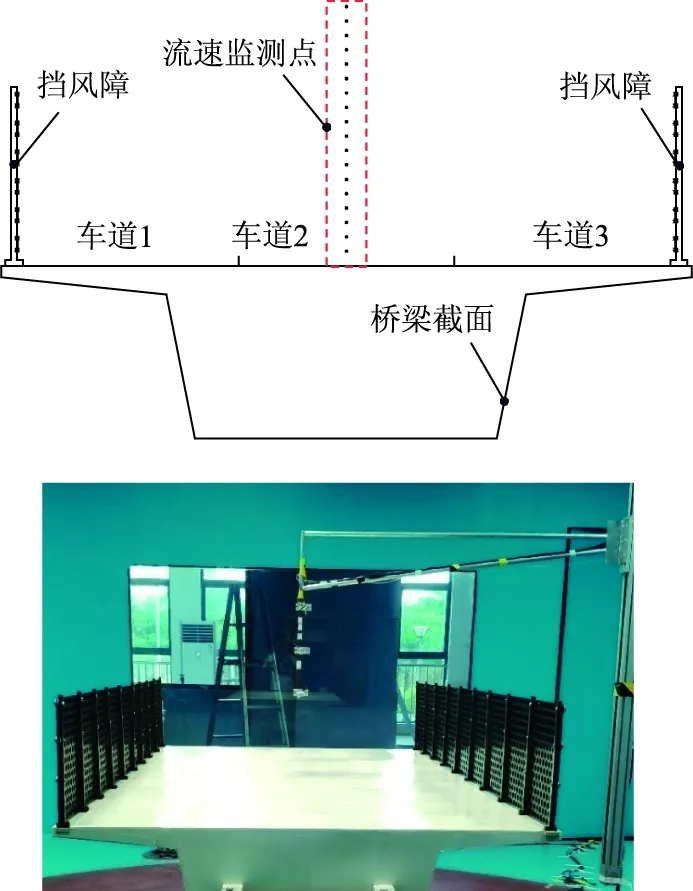

本研究以厦门市某在用的双向六车道分离式桥梁为研究对象,其为变截面箱梁形式,桥梁行车道宽度为3.5 m。跨海大桥上车型众多,货车是最常见的容易发生风致行车安全事故的车型,因此,本研究以厢式货车为研究对象开展桥上车辆的风致行车安全研究,货车在桥梁迎风侧的第一车道(慢车道)行驶,如图1所示。

图1 桥上行车的几何模型Fig.1 Geometric model of vehicle driving on bridge

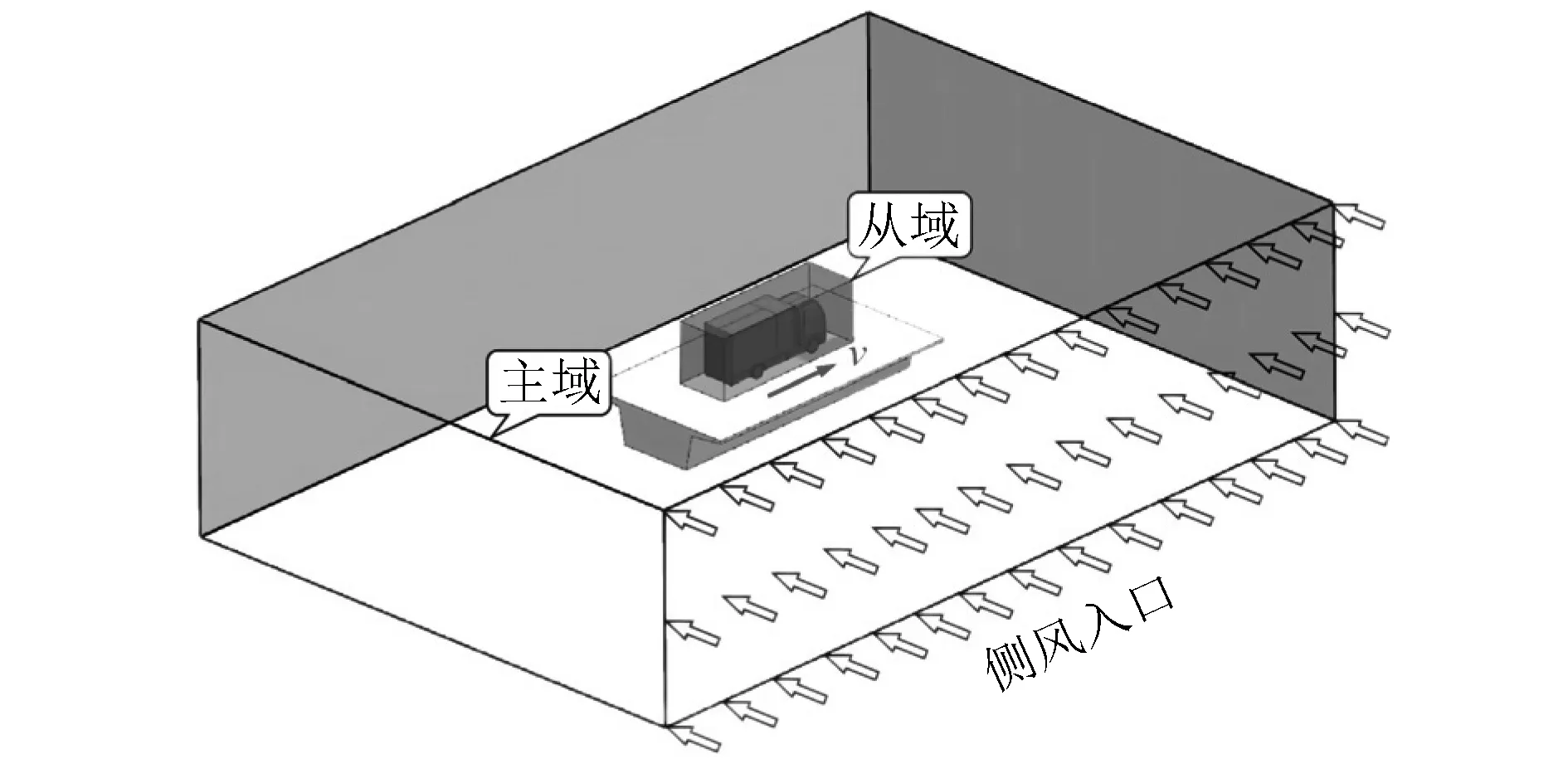

在桥上行使时,汽车与桥梁发生相对运动,风与汽车和桥面发生相对运动,因此,采用横摆模型法、合成风法以及正交风法无法真实再现桥上行车时的气动工况,本研究采用重叠网格法进行侧风气动特性分析[14],获取桥上车辆在不同工况下的气动六分力,桥上行车计算方法如图2所示。

图2 桥上行车的侧风计算方法示意图Fig.2 Crosswind calculation method for vehicle driving on bridge

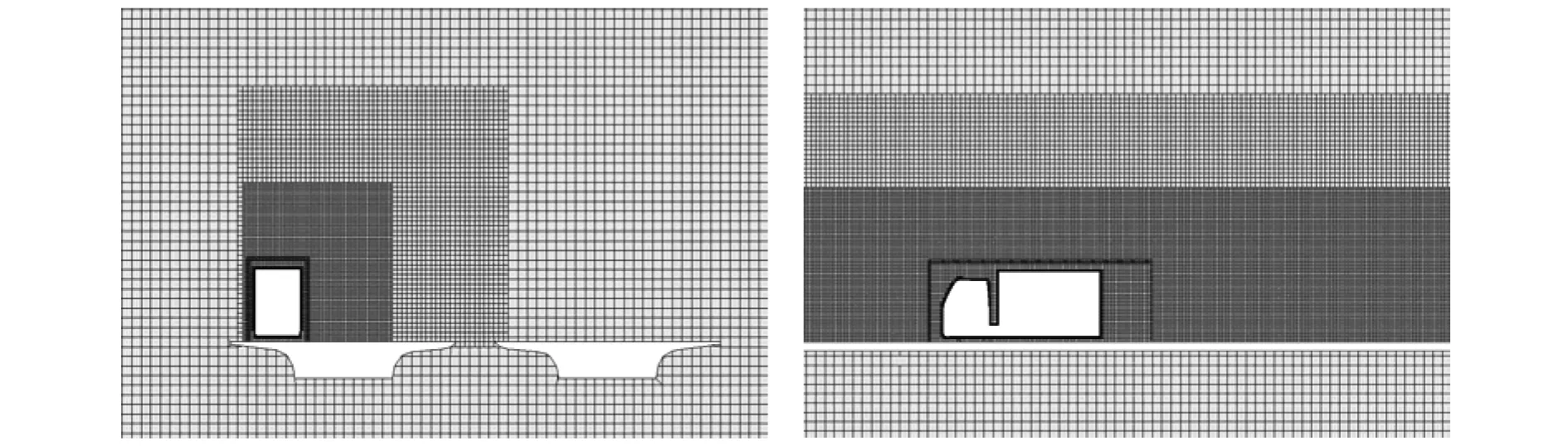

计算域建立方法及网格离散方法参考《T/CSAE 112—2019乘用车空气动力学仿真技术规范》,车身和桥面网格为三角形面网格,体网格为切割体和棱柱网格,计算域网格1 200万左右,如图3所示。采用运动的从域模拟汽车运动速度v,根据厦门市跨海大桥货车限行车速,设置为80 km/h,主域的迎风面为侧风入口,模拟侧风的大小,研究中设置为25 m/s(10级风),主域的背风面和左右面为压力出口,相对大气压力为0,其他边界为壁面边界。计算采用大涡模拟方法(LES),相比雷诺时均法计算精度更高,已广泛应用于汽车外流场计算[15-16]。

图3 桥上行车的计算域网格Fig.3 Computational domain grid of vehicle driving on bridge

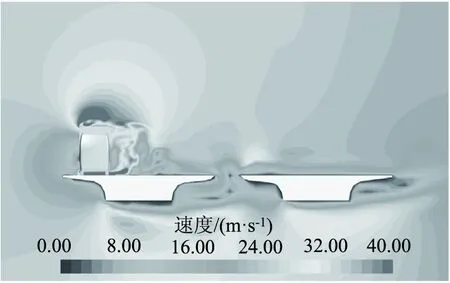

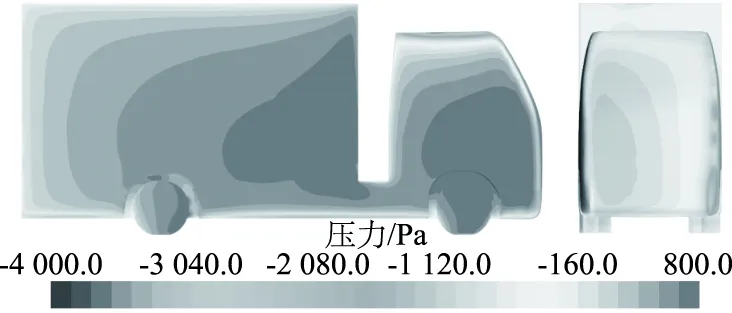

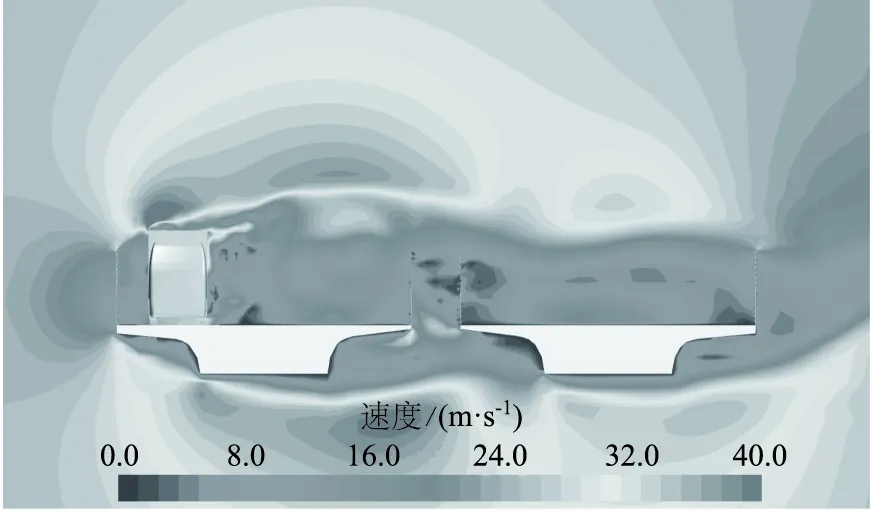

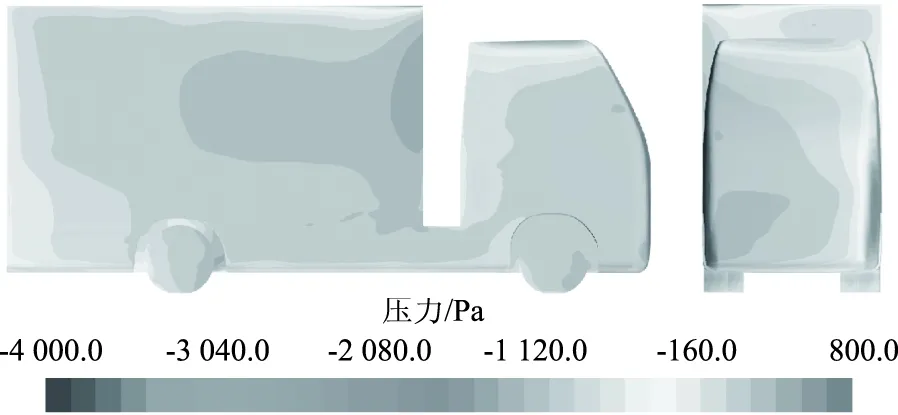

采用上述方法计算得到车速为80 km/h、侧向风速为25 m/s工况下桥上行驶货车的气动数据。图4所示为YZ截面速度云图,高速气流直接作用在厢式货车上,在迎风面受到阻滞,速度降为0,在货箱顶部前沿和底部存在气流加速区,货箱上沿和背风侧有大量的气流分离区。此外,由于货车以及桥梁截面扰流的影响,桥面上不同车道的速度分布并不一致。图5所示为货车迎风面压力分布云图,与无侧风工况存在较大差异,迎风面压力明显高于车头前部压力,并且最大正压区处于货车前部,使得风压中心前移,不利于行车安全。

图4 YZ截面速度云图Fig.4 Nephogram of velocity on YZ cross-section

图5 货车迎风侧车身表面压力云图Fig.5 Nephogram of pressure on truck surface at windward side

2 动力学模型构建与风致行车安全评价

为了得到桥上货车在强风载荷作用下的安全行车速度,建立风险函数fG,定义方法如式(1)和图6所示。

图6 行车安全风险函数定义方法Fig.6 Defining method of traffic safety risk function

(1)

式中,EZ为汽车行驶过程的实际侧向位移;EZmax为允许的最大侧向位移,与道路宽度和车身宽度有关。当EZ/EZmax≤0.9时,风险系数fG随着EZ增加基本呈线性增加;当EZ/EZmax>0.9时,风险系数fG随着EZ增加呈抛物线增加。为了保证汽车在侧向风作用下安全行驶,避免货车进入相邻车道引发交通事故,EZ/EZmax允许的极限值为0.9,当超过0.9后,汽车极易发生侧偏事故。

根据风险函数fG建立货车行车安全评价准则如下:桥面道路宽度为3.5 m,货车车身宽度为2.4 m,货车允许的最大侧向位移EZmax为0.55 m。货车正常行驶在车道中间,当货车受到横向风作用后,发生侧偏事故的侧向位移临界值EZ为0.495 m。当侧向位移较小时,发生行车安全事故较低,当侧向位移较大时,发生行车安全事故较高。

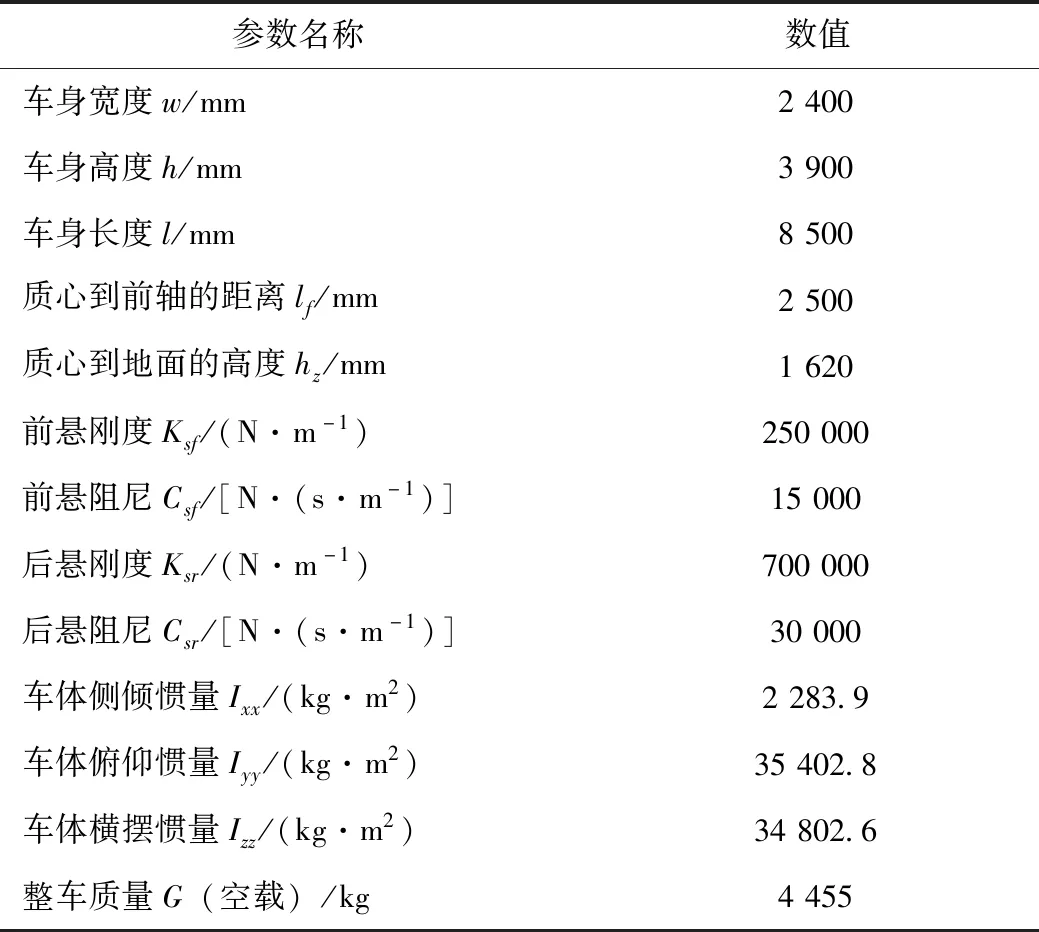

采用单向耦合方法建立厢式货车“空气动力学-系统动力学”单向耦合分析模型评价货车在强风载荷下的风致行车安全,厢式货车的系统动力学模型在Trucksim软件中建立,如图7所示,包括车身、轮胎、转向系统、动力系统和悬架系统等模块,系统动力学相关参数设置如表1所示,货车车身可以在气动力和气动力矩的作用下发生俯仰、横摆以及侧倾运动。

图7 厢式货车动力学模型Fig.7 Dynamic model of van

表1 厢式货车动力学参数Tab.1 Dynamics parameters of van

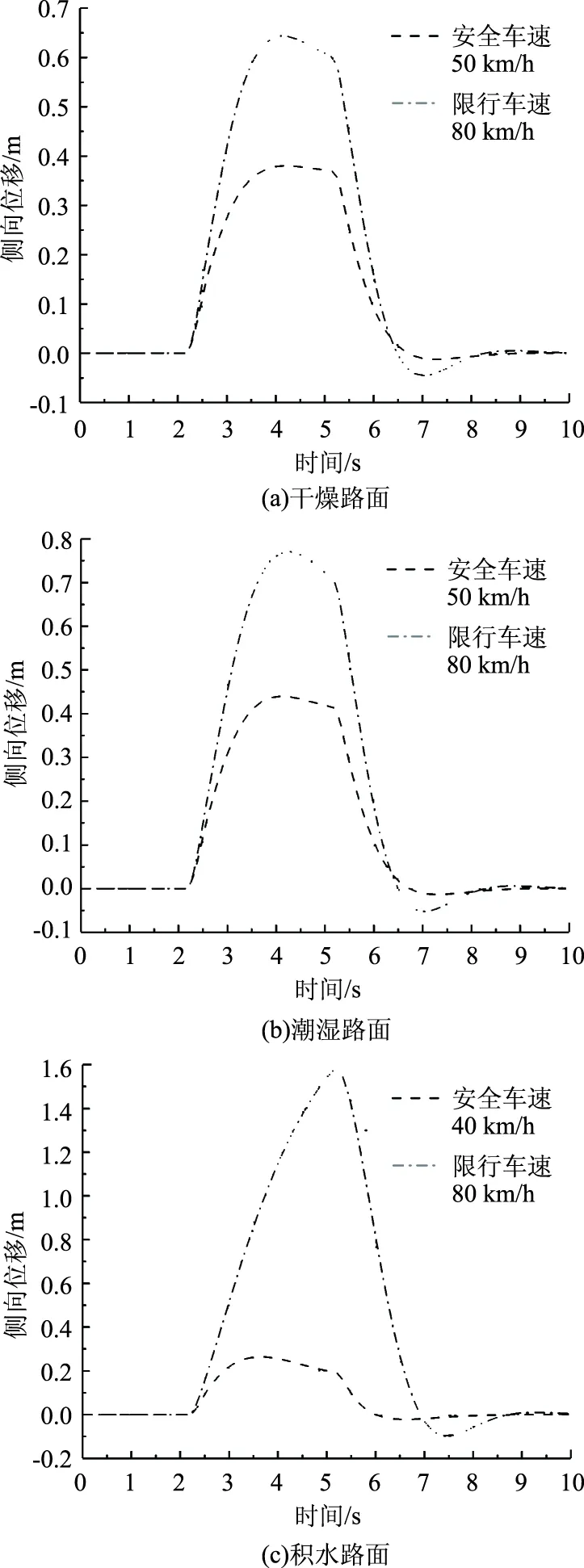

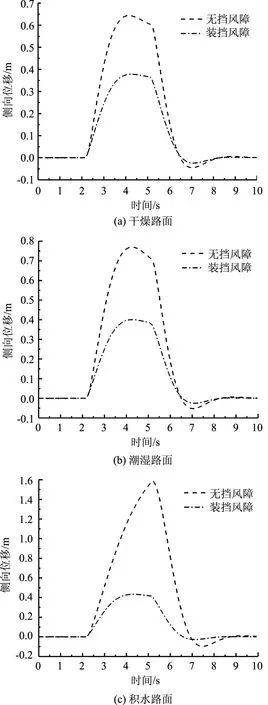

为了与实际行驶工况接近,引入单点预瞄驾驶员反馈控制模型,驾驶员通过控制方向盘使车辆行驶至前方预瞄点时车辆位置与期望路径轨迹的横向偏差尽可能为0[17-18]。仿真总时长为10 s,考虑到自然风特性,研究中采用阶跃阵风模型,侧风第2 s开始作用,第5 s结束,作用时间为3 s。路面模型考虑干燥、潮湿以及积水3种情况,对应的路面摩擦系数μ依次为0.85,0.5,0.35。图8为厢式货车以限行车速在不同路面工况下的桥上行驶时,受到风速为25 m/s的侧向风作用后的侧向位移。

图8 不同路面工况的侧向位移Fig.8 Lateral displacements under different road conditions

由图8可知,不同路面工况下的变化趋势基本一致,侧向位移随着车速的增加而增加,随着路面粗糙度的降低而增加。在干燥、潮湿以及积水路面上,货车以允许的桥梁限行车速80 km/h行驶时,在25 m/s 的侧向风作用下的最大侧向位移分别为0.644,0.771和1.585 m,均超过了发生侧偏事故的侧向位移临界值0.495 m,虽然在驾驶员的反馈控制下货车能回到原来的直线行驶状态,但容易驶入相邻车道,诱发严重的行车安全事故。

货车车速降低至50 km/h后,在干燥路面和潮湿路面上的最大侧向位移分别降低为0.38 m和0.44 m,均处于发生侧偏事故的侧向位移临界值范围之内,货车以该车速在两种路面条件下均能保持安全状态行驶;在积水路面上,货车车速降低至40 km/h 后的最大侧向位移为0.27 m,处于发生侧偏事故的侧向位移临界值范围之内,货车以该车速在该路面下能够保持安全状态行驶。综上所述,当侧向风速为25 m/s,厢式货车在干燥路面和潮湿路面上的行车速度为50 km/h以内时,不易发生侧偏事故。但在积水路面上,应降低车速至40 km/h以下,否则容易发生侧偏事故。积水路面环境下提高车速不仅容易发生侧偏事故,甚至会产生侧滑,对行车安全极为不利。

3 桥梁抗风设计与分析

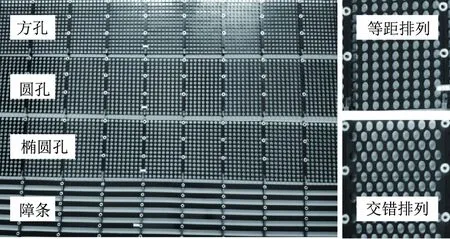

为了降低桥面风速,提高桥上行车的风致行车安全能力,目前常用的抗风方法是在桥梁两侧加装挡风屏障,研究中设计了障条式和板挖孔式两种结构方案,如图9所示。采用模型风洞试验方法分析了不同结构参数的挡风障方案(共计13种方案)对桥面风速的影响规律,具体包括不同孔形、不同高度、不同孔隙率和不同排列方式等,孔形包括板挖方孔、板挖圆孔、板挖椭圆孔以及障条,高度包括1,2,和3 m,孔隙率包括40%,50%和60%。

图9 不同结构形式和排列方式的挡风障设计方案Fig.9 Design schemes of windbreak with different structures and arrangements

挡风障相关试验在厦门理工学院风洞试验室低速试验段完成,其截面尺寸为25 m×6 m×3.6 m,风速范围为0.5~30 m/s,试验段桥梁长度为1.8 m,截面采用箱梁形式。跨海大桥距离海平面有一定距离,在满足总体阻塞率的情况下,为了与实际情况更为贴近,箱式桥梁通过钢质底座与风洞地板相连。桥梁箱梁和挡风障模型的几何缩尺比为1∶10,试验阻塞比小于5%,风洞试验的来流速度和横摆角分别为7.91 m/s和90°。本次风洞试验测量车道中心线上方0~45 cm高度内测量点的风速,以获取该截面在该工况下的风速剖面,测点从2.5 cm 高度开始设置,每隔2.5 cm设置1个测点,共计18个测点。风洞测速试验采用3台眼镜蛇三维脉动风速测量仪,采样频率为600 Hz,各测点采样时长为60 s,风速测点布置及风洞现场试验如图10所示。

图10 测点布置及风洞试验Fig.10 Layout of measuring points and wind tunnel test

采用桥面风速折减系数对挡风障的抗风性能进行量化评价。首先,获取桥面车道中心线高度上的平均风速剖面图,然后,根据矩形风剖面和实际风剖面压力总和相等的等效原则,计算不同挡风障方案下桥面车道的等效风速,最后,无量纲后即可得到风速折减系数,定义如式(2)所示:

(2)

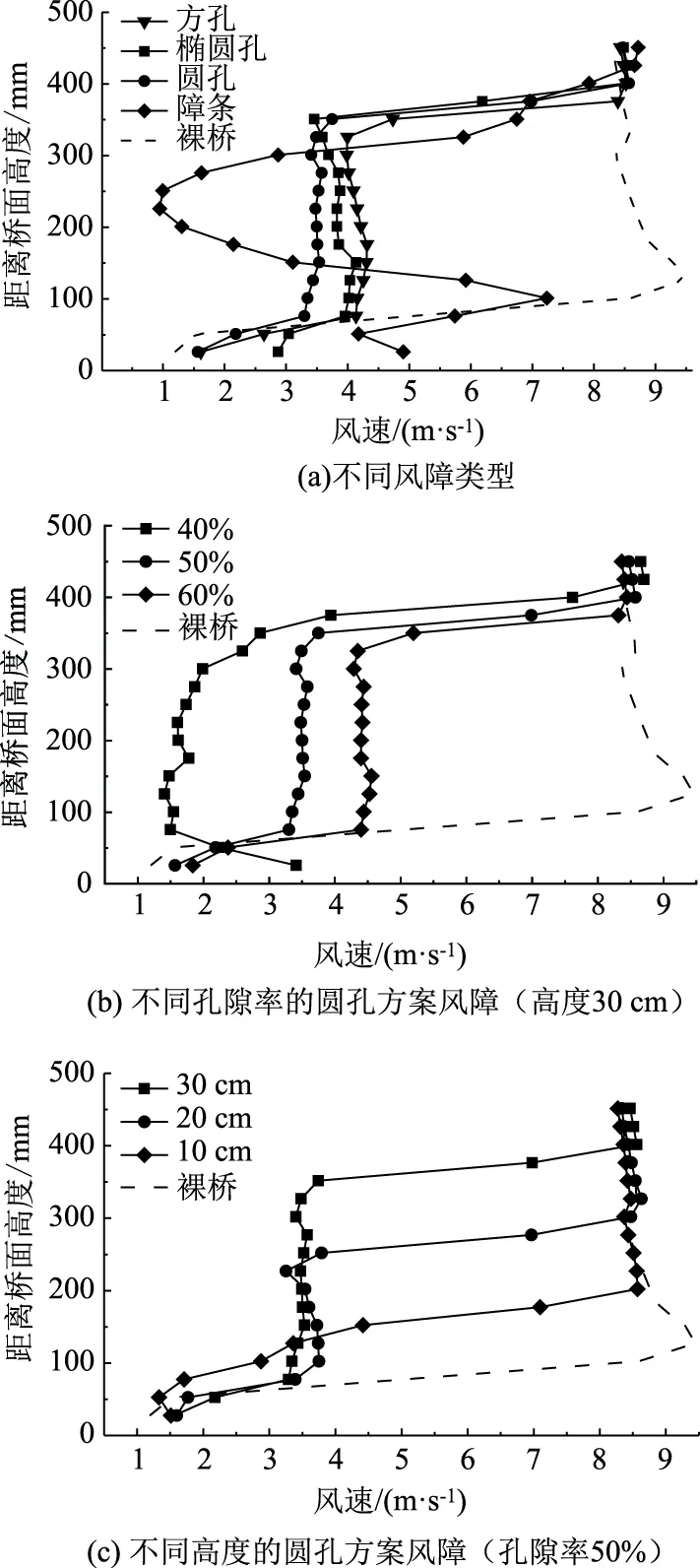

式中,Zr为桥梁风剖面的高度范围,取值为45 cm;u(z)为车道中心线上在Z高度处的横向风速值;u0为来流风速。图11为桥面安装不同类型和参数的挡风障时,风洞试验测得的平均风速剖面图。

图11 不同风障参数的风速剖面图Fig.11 Wind speed profiles with different windbreak parameters

由图11(a)可知,不同挡风障类型均能不同程度降低桥面风速,但障条方案和板挖孔方案的抗风效果存在较大差异,在近地面15 cm范围内,板挖孔方案相比障条方案抗风效果较好,障条方案在距离桥面10 cm范围内速度明显高于裸桥;在20~35 cm 范围内,障条方案抗风效果较好;板挖孔方案中的圆孔方案效果较佳。方孔、椭圆孔、圆孔以及障条4种方案的车道1风速折减系数依次为0.646,0.654,0.583和0.662,综合比较得知,板挖圆孔方案的挡风效果较佳。由图11(b)和图11(c)可知,孔隙率和高度是影响挡风障抗风效果的关键参数,3种孔隙率的圆孔方案挡风障对应的车道1风速折减系数依次为0.466,0.583,0.663,3种不同高度的圆孔方案挡风障对应的车道1风速折减系数依次为0.583,0.745,0.866。减小孔隙率和增加挡风障高度都能提高挡风障的挡风效率,挡风障高度对桥面风速的有效遮挡区域影响较大。桥上车型众多,对于货车以及客车等高大车型(限高4 m),为了增加挡风障的有效遮挡高度,宜选用3 m高的挡风障,为了进一步分析挡风障对桥上车辆高速气动稳定性的影响,研究中选取了高度为3 m、孔隙率为40%的板挖圆孔挡风障方案进行对比分析,如图12和图13所示。

图12 加装挡风障后YZ截面速度云图Fig.12 Nephogram of velocity on YZ cross-section after installing bridge windbreak

图13 加装挡风障后货车迎风侧车身表面压力云图Fig.13 Nephogram of pressure on truck surface at windward side after installing bridge windbreak

通过与图4和图5对比可知,加装挡风障后,桥面风速显著降低,货车迎风面的风速显著减小,货车车身表面的正压区域和大小明显降低,这将极大降低汽车高速行驶的气动力和气动力矩,提高汽车的风致行车安全能力。通过进一步分析发现,挡风障对降低相邻桥面的风速作用明显。

采用Q-准则法对货车车身周围涡系进行分析,可进一步厘清挡风障的抗风机理。Q-准则法对湍流中涡的细节捕捉更为准确,图14为加装挡风障前后货车周围涡量分布图,货车车身背风侧存在大量的分离涡团,是货车顶部和底部气流分离拖曳所致,由于汽车运动和侧风的双重作用,导致了如图所示的脱落涡方向。加装挡风障后,货车车身背风侧的涡核明显减少,分离涡拖曳区域变小,特别是货箱近壁面区域,涡核减少导致厢式货车车身周围湍流运动消耗的能量降低。因此,加装挡风障后,货车车身表面的压力分布发生明显变化,气动力和气动力矩降低。

图15为加装挡风障前后,货车以80 km/h车速行驶时,在25 m/s的侧向风作用下的侧向位移变化曲线对比。加装挡风障后,货车在干燥、潮湿和积水3种路面工况下的侧向位移显著减小,分别为0.378,0.401,0.434 m,相对无挡风障时分别降低了41.3%,47.9%,72.6%。在积水路面,货车侧向位移变化趋势更为平缓,说明驾驶员修正车辆运动方向的难度降低。

图15 安装挡风障前后不同路面条件下的侧向位移Fig.15 Lateral displacements under different road conditions before/after installing bridge windbreak

综上所述,加装挡风障后,货车在强风载荷下的安全行车速度显著提高,在桥梁允许的限行车速80 km/h范围内均能安全行车,并且还具备提速空间。因此,挡风障大幅度提高了桥上货车的风致行车安全能力。

4 厢式货车桥上安全行车速度分析

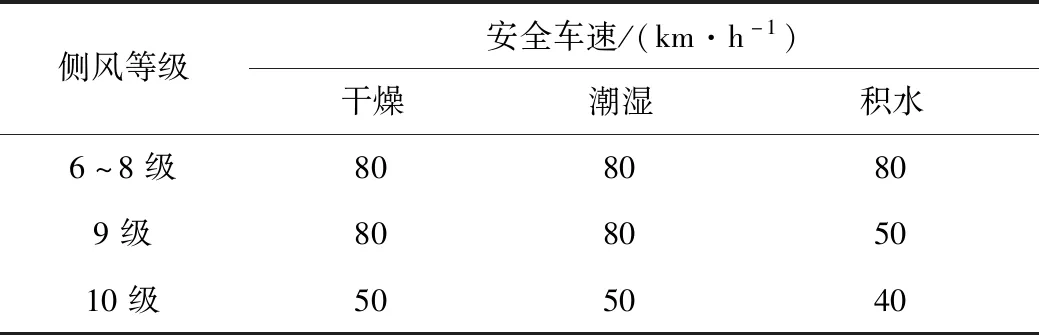

根据研究中前述模型构建与评价方法,获取厢式货车在不同风速等级、不同路面条件下的安全行车速度可知,安全行车速度随着路面附着条件的降低而降低,随着风速的增加而降低。当侧向风速等级为8级及以内时,通过驾驶员的合理控制,厢式货车可以在桥梁允许的限速范围内(80 km/h)安全行驶;当侧向风等级超过8级时,为了保证行车安全,厢式货车需降低车速行驶,不同风速等级和不同路面条件下的安全行车速度不同,如表2所示。

表2 安装挡风障前不同风速等级下的安全行车速度(裸桥)Tab.2 Safe driving speeds under different wind speed levels before installing bridge windbreak (bare bridge)

为了提高强风载荷下跨海大桥上厢式货车的风致行车安全能力,除了可以通过降低行车速度之外,还可以在桥面设置挡风障。加装挡风障后的安全行车速度极大提高,不同路面条件下,厢式货车在6~10级风作用下的安全车速可以提高到桥梁允许的限行车速(80 km/h)。

5 结论

本研究以厢式货车为研究对象,基于汽车空气动力学和汽车系统动力学的单向耦合方法开展了桥上行车的风致行车安全评价及桥梁抗风设计方法研究,得到以下结论:

(1)提出了一种桥上行车的风致行车安全分析与评价方法。构建了桥上行驶货车的气动分析模型,建立了风致行车安全评价准则,分析了强风载荷下不同风速等级和不同路面条件的安全行车速度。研究成果可为以后桥梁风致行车安全评估提供参考。

(2)以桥面风环境参数以及风致行车安全参数为参考指标,提出了一种桥梁挡风障抗风设计的量化评价方法。研究成果可为以后桥梁挡风障的抗风设计提供参考。

(3)分析了常见类型的桥梁挡风障抗风性能,以桥面风速剖面图为参考,板挖孔方案优于障条方案,其中板挖圆孔方案较佳;孔隙率、挡风障高度对桥面风环境参数影响显著。研究成果可为桥梁挡风障的选型和设计提供参考。