合成气直接制备低碳醇工艺研究

2022-06-17王永昌

王永昌

(中国海洋石油总公司节能减排监测中心,天津 300452)

关键字:低碳醇 减碳技术 选择性 转化率 醇类分布

能源是人类社会赖以生存和发展的基础,随着工业化步伐加快全球能源消耗总量和人均能源消耗量均持续增加。中国是世界上一次能源消费量最多的国家,“富煤、贫油、少气”的能源结构使煤炭作为主要能源的情况长期存在。随着化石能源不断消耗和环境问题日益严重,新能源以及环境友好能源的开发利用已迫在眉睫。由天然气或者煤气化生产合成气(CO+H2),合成气再催化转化合成低碳醇等清洁燃料成为国内外能源化工领域的研究热点。低 碳醇可作为优质动力燃料,尽管其热值低于汽柴油,但由于氧原子的存在,其燃烧较汽柴油更加充分,同时尾气中有害物质较少,是一种环境友好燃料;其次低碳醇具有较高辛烷值、较好防爆抗震性能,可替代甲基叔丁基醚作为燃料添加剂;第三,低碳混合醇可作为大宗化工品和化学产品直接应用;最后,低碳混合醇经分离后可得到乙醇、丙醇、 丁醇、戊醇等经济价值高的醇[1-2],是化工领域重要的基础原料之一,应用领域广泛应用前景[3-4]较好。

目前低碳醇制备方法单一且存在较大弊端。主要以原油为原料,我国原油资源又极为短缺。因此应立足国情,充分利用丰富的煤炭资源开发新的技术路线。由合成气出发合成低碳醇是一条经济的工业路线。合成气的来源广泛,几乎所有含碳物质都能用于生产合成气,其中由煤炭或天然气制造合成气已是成熟工艺。合成低碳醇的技术核心是催化剂,关键是选择性,C2以上的醇比甲醇贵得多,需降低甲醇选择性。CO加氢合成低碳醇反应过程通常伴随着甲醇、烃类和CO2等副产物的生成,高选择性、高活性和优良稳定性催化剂的设计和开发是低碳醇关键技术。

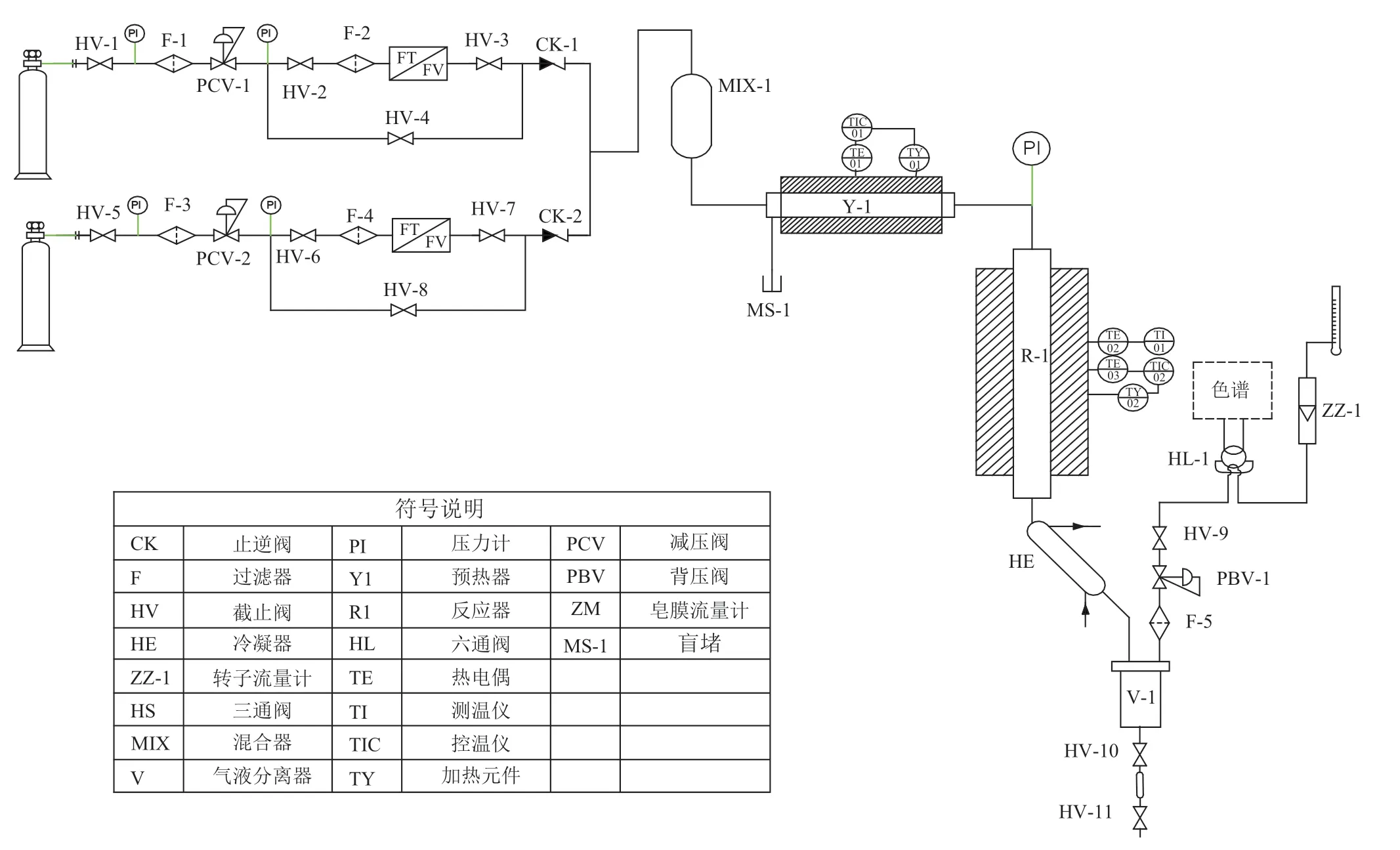

1 实验装置

图1 为合成低碳醇微反评价装置流程。H2和CO 减压后经质量流量计控制进入混合器,混合均匀后进入预热器预热后进入装有催化剂的不锈钢反应器,高温高压下进行合成低碳醇反应,经冷凝器冷却后气相和液相产物进入色谱进行分析。

图1 评价装置流程

具体参数如下:固定床-反应管φ8 mm×400 mm,一段式控温;预热器φ12 mm×250 mm。操作压力≤8 MPa,操作温度≤450℃;催化剂装填量为2~5 ml;质量流量计量程CO为10~100 mL/min,H2为5~50 mL/min,N2为5~50 mL/min。产物为气液两相,经冷凝器、气液分离器,尾气经背压阀后在线色谱检测反应产物。

在线色谱型号为安捷伦7890B,配有一个FID 和两个TCD,FID主要检测有机烃类气体;两个TCD主要检测N2、CO、CO2等无机气体。色谱检测条件:柱温180℃,进样器250℃,TCD250℃,FID250℃。FID 空气流量400 mL/min,氢气流量30 mL/min。TCD后检测器载气为He,流量25 mL/min;TCD 辅助检测器载气为N2,流量5 mL/min。

液相产物使用安捷伦7820A进行分析。色谱柱选择DB-WAX,检测器为FID。检测条件为:柱温180℃,进样器250℃,FID250℃。FID检测器空气流量400 mL/min,氢气流量30 mL/min。

2 实验方法

催化剂的性能测试在加压微型固定床催化反应器上进行。首先在长度400 mm内径8 mm的不锈钢反应管(恒温段约5 cm)的催化床层底部平铺一层石英棉,装填0.8 g 催化剂和1.6 g 石英砂,颗粒度为40~60目,上层再平铺一层石英棉以固定催化床层,用衬管压紧。

检漏过程:利用氮气将反应器提升至反应压力,在各接头处用肥皂水检漏。维持该压力1 h看会否下降;若下降需检漏后再进行后续工作。

还原过程:利用H2(0.2 MPa)将反应器中残留N2排尽。将催化剂在反应器中(450℃)通入纯氢,常压原位还原3 h(升温10℃/min)后降至室温。

反应过程:按摩尔比为H2∶CO∶N2=8∶4∶1的比例将合成气通入微反并升至设定反应条件3 MPa,280℃,其中升温速率是10℃/min。反应前预先将合成气通过在线色谱,待稳定后升温。第一个温度点3 h(含升温时间)后取样,从第二个温度点起1.5 h(含升温时间)后取样。生成的气相产物烃类、CO2与未反应的N2和CO进入7890B色谱进行分析。

稳定性测试过程:按摩尔比为H2∶CO∶N2=8∶4∶1的比例将合成气通入微反并升至设定反应条件3 MPa、280℃,升温速率10℃/min。生成的气相产物进入7890B色谱分析,每1 h取一次样。液相产物使用安捷伦7820A分析,每12 h取一次样,检测器为FID。

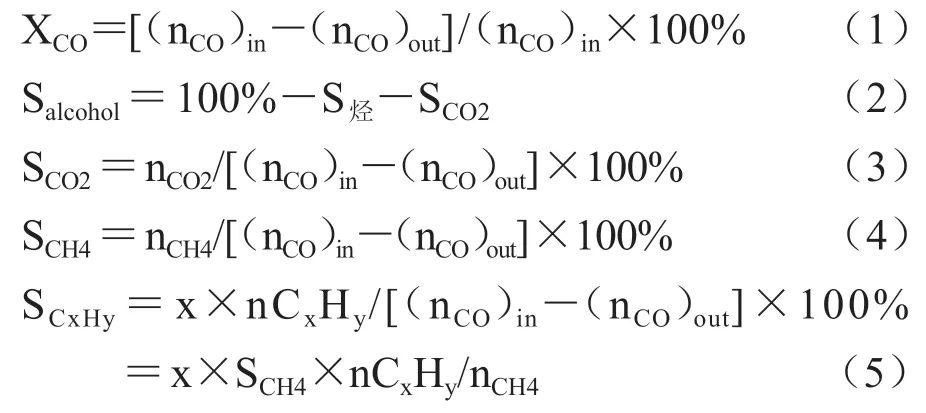

计算公式如下:

注:x为碳氢化合物中含碳原子的数量。

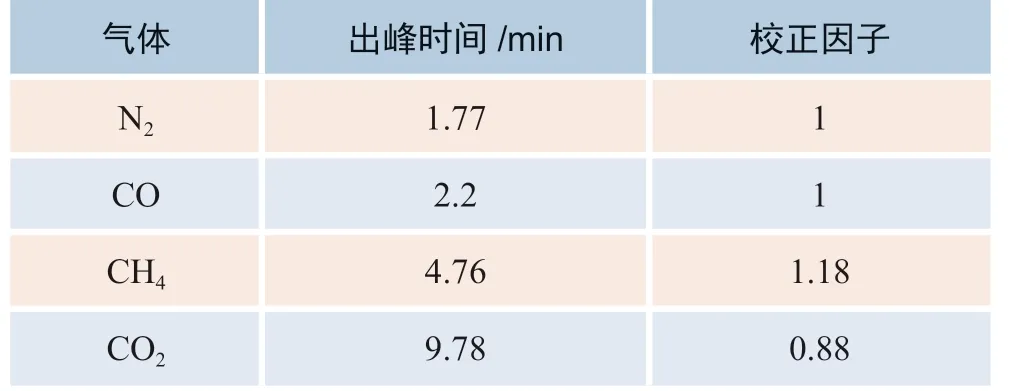

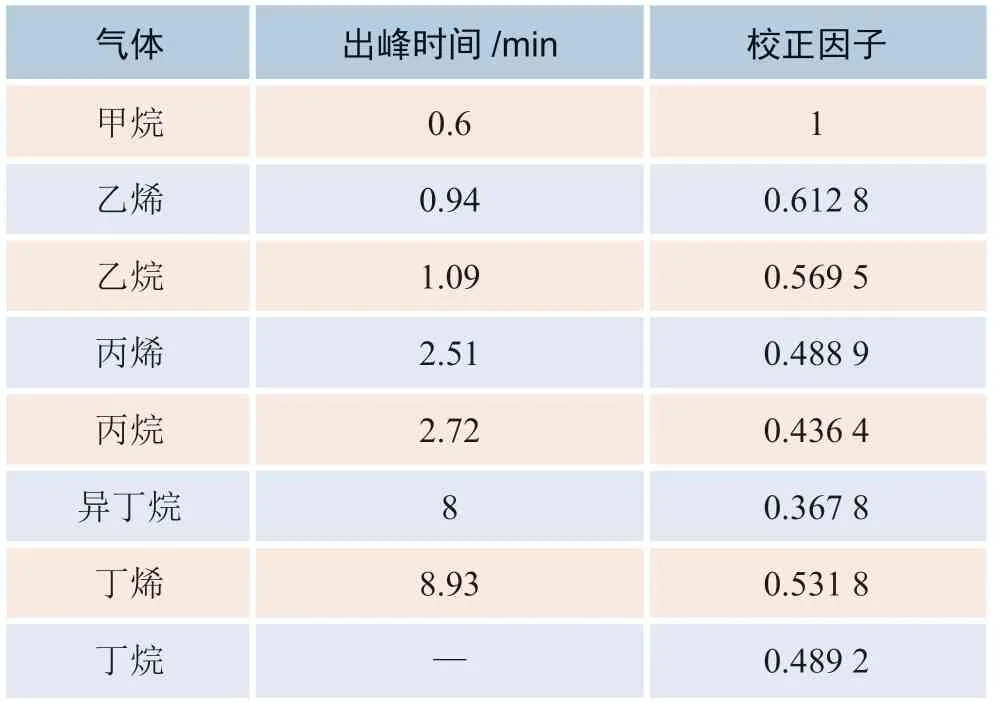

各组分校正因子如表1-3所示。

表1 TCD 测气相副产物出峰时间及校正因子

3 实验结果

3.1 Cu-Co/Al2O3 催化剂评价数据

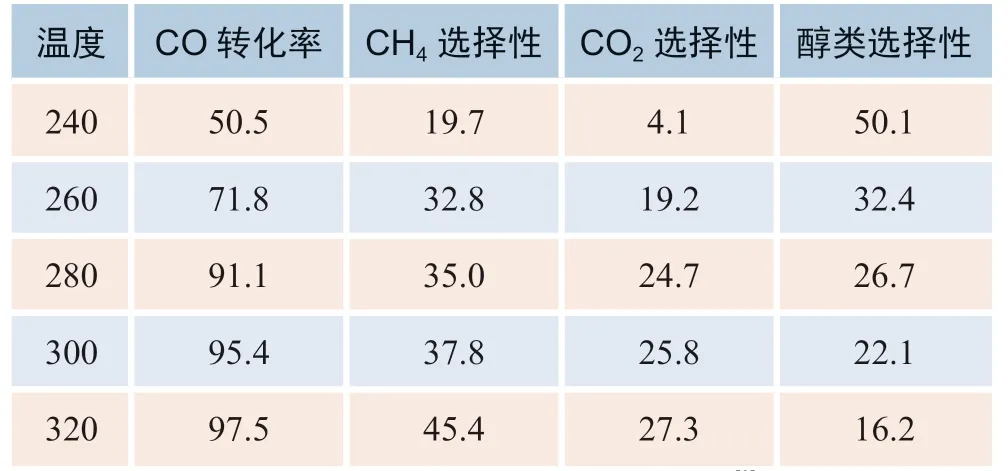

表4 和表5 是Cu-Co/Al2O3催化剂评价性能数 据。评价实验以温度为控制参量,分别选取了240℃、260℃、280℃、300℃、320℃五个实验温度点,从催化剂评价数据来看,随着反应温度的提高CO 转化率逐渐提高,由52.94%提升到98.26%;其中温度由240℃到280℃,CO 转化率提升比率最高;CH4和CO2的选择性逐渐提高,其中CH4选择性由14.80%逐渐提升到43.84%,实验温度在280℃时,选择性基本达到稳定状态;醇类的选择性随温度的提升逐渐降低,由55.77%下降到24.43%。从实验结果来看,温度的提高不利于醇类的生成。

表2 FID 测气相烃类出峰时间及校正因子

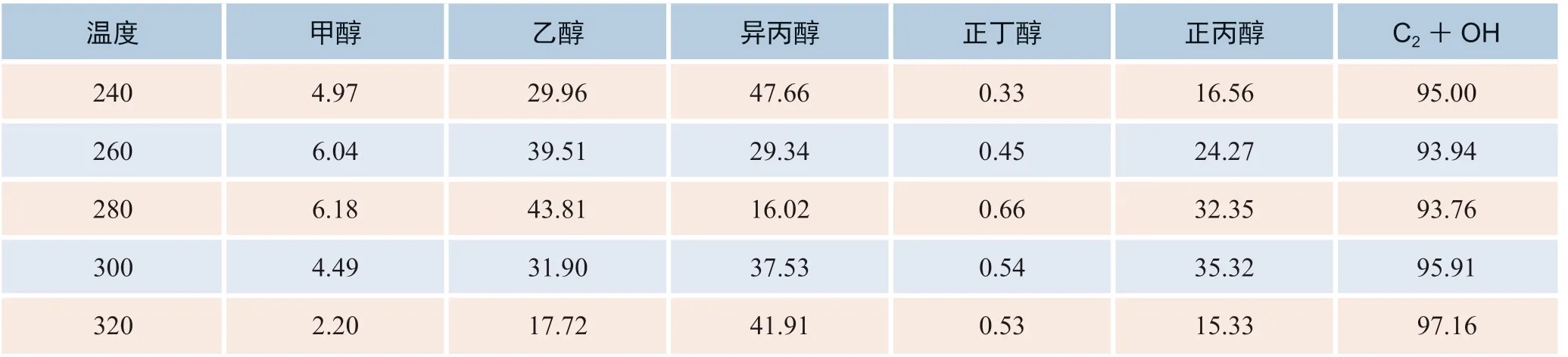

表3 FID 测液相醇出峰时间及校正因子 min

表4 Cu-Co/Al2O3 催化剂性能评价结果 ℃,%

表5 Cu-Co/Al2O3 催化剂各醇类选择性 ℃,%

从表5 来看,温度对C2+OH 醇的选择性影响不大,其选择性均在93%以上,Cu-Co/Al2O3催化剂显示了对醇类优异的选择性能。

3.2 Cu-Co/Al2O3 催化剂稳定性以及醇类产物分布评价结果

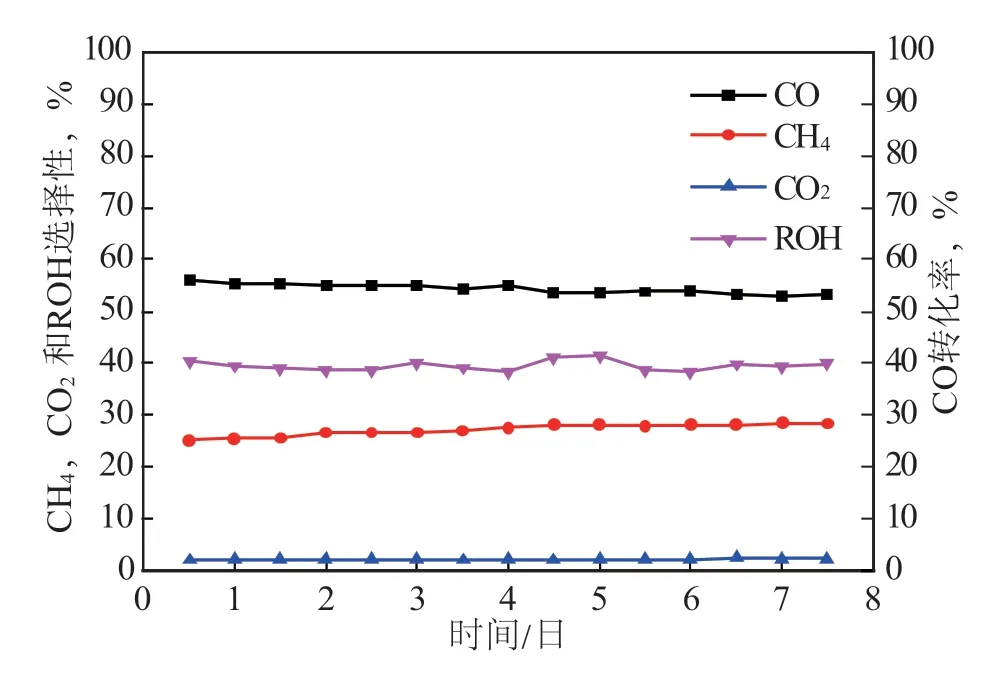

图2 Cu-Co/Al2O3催化剂上CO转化率 及其选择性变化趋势

图3 Cu-Co/Al2O3催化剂上低碳醇中 各醇类的分布变化趋势

图2 和图3 分别为该催化剂稳定性以及醇类产物分布评价结果。为评价Cu-Co/Al2O3催化剂实际稳定性选定反应条件:空速=3 900 h-1,温度=280℃,压力=3 MPa,进行400 h的反应评价。从图2来看,在长达400 h连续评价中,CO 转化率基本维持在52%左右,处于平稳状态;醇类、甲烷、CO 选择性分别为78%、17%、3%,也处于相对平稳状态而不衰减。无论从反应物转化率还是产物选择性来看,催化剂均表现出较好稳定性。

从图3 低碳醇中各醇类的分布变化趋势来看,多种低碳醇类并存,C2+OH醇类占比为70%~80%,在长达400 h 连续评价中,C2+OH 醇类占比有一定衰减但总体较稳定。其中乙醇所占比例最高为40%左右,占比分布处于比较平稳状态;其次是甲醇,随反应进行从15%逐渐上升到25%,占比有一定提升;仲丁醇和正丁醇有稳定产出量,占比分别在20%和10%左右,处于比较稳定状态。从评价结 果和醇类分布占比来看,催化剂表现出较好稳定性。

4 结果与讨论

由表6 和表7 评价数据可知,在240 ~320℃温度范围内Cu-Co/Al2O3催化剂呈现的醇类选择性和低碳醇质量占比变化规律与该研究催化剂评价数据(表4和表5)基本一致。从实验结果以及节能角度考虑,240℃为较适宜的实验温度,Cu-Co/Al2O3催化剂呈现较高的醇类选择性55.77%,同时低碳醇质量占比为95.00%。

表6 Cu-Co/Al2O3 催化剂性能评价结果 ℃,%

表7 Cu-Co/Al2O3 催化剂各醇类选择性 ℃,%

图4 数据源自天津大学化工学院刘源课题组。反应条件为H2∶CO∶N2=8∶4∶1;压力=3 MPa;温度=250℃;空速=3 900 h-1。虽然刘源课题组反应条件与该研究不一致,但两种条件下Cu-Co/Al2O3催化剂均呈现出较好稳定性。

图4 Cu-Co/Al2O3催化剂上CO转化率 及其选择性变化趋势[5]

5 结论

从实验结果来看,该研究与天津大学化工学院刘源课题组评价基本一致。温度240℃、空速3 900 h-1;压力3 MPa 为较理想实验条件,此条件下Cu-Co/Al2O3催化剂呈现较高的醇类选择性55.77%,低碳醇质量占比为95.00%;同时Cu-Co/Al2O3在长达 400 h的评价中也体现出较好的催化剂稳定性。该文中Cu-Co/Al2O3催化剂显示了其作为低碳醇催化剂的潜力,值得进一步研究和探索。

低碳醇作为一种可再生清洁能源一直是人们研究的重点。合成气制低碳醇作洁净燃料不仅可以作为一种减碳技术助力国家“碳达峰、碳中和”目标实现,而且对我国未来车用燃料、燃料添加剂的发展、防止环境污染将和满足我国国民经济高质量发展需求以及提高产品附加值都有重要意义。