“双碳”目标下传统炼厂氢气的优化思考与建议

2022-06-17余镜湖

余镜湖

(中国石化茂名分公司,广东茂名 525000)

1 我国氢能发展现状及趋势

1.1 我国发展氢能必要性及意义

中国在《巴黎协定》中承诺,到2030年非化石能源在总能源中的比例要提升到20%左右,且二氧化碳排放争取尽早达到峰值[1],力争2060年前实现碳中和。

在非化石能源体系中,氢能是一种理想的二次能源。与其他能源相比热值高,能量密度(140 MJ/kg)是固体燃料(50 MJ/kg)的两倍多;燃烧产物为水,是最环保的能源;既能以气、液相形式存储在高压罐中,也能以固相形式储存在储氢材料中,如金属氢化物、配位氢化物、多孔材料等。氢被认为是最有希望取代传统化石燃料的能源载体,是一种极好的能量存储介质。具有多方面优势:

① 氢和电能之间通过电解水与燃料电池技术可实现高效率的相互转换。

② 压缩氢气有很高的能量密度。

③ 氢气具有成比例放大到电网规模应用的潜力,同时可将具有强烈波动特性的风能、太阳能转换为氢能,更利于储存与运输。存储的氢气可用于燃料电池发电或单独用作燃料气体,也可作为化工原料。

与传统电力特别是火电相比,我国氢能新技术层出不穷,具有很大发展潜力,因此大力参与氢能技术研发能够大幅提高企业自主创新能力。目前我国火电行业已基本饱和,节能低碳正成为世界能源发展趋势。氢能作为清洁、高效的未来能源,是能源企业力争的重要板块。

1.2 我国氢能发展政策变化

2014 年发布的《能源发展战略行动(2014- 2020)》中,国家正式将“氢能与燃料电池”作为能源科技创新战略方向。此后,《“十三五”国家战略性新兴产业发展规划》《“十三五”国家科技创新规划》《能源技术革命创新行动计划(2016-2030年)》等国家级规划都明确了氢能与燃料电池产业的战略性地位,纷纷将发展氢能和氢燃料电池技术列为重点任务,将氢燃料电池汽车列为重点支持 领域。

2018 年起陆续实施的《加氢站安全技术规范》《燃料电池电动汽车燃料电池堆安全要求》《燃料电池电动汽车整车氢气排放测试方法》等都对氢燃料电池汽车的规范发展起推动作用。

2019年两会首次将氢能写入《政府工作报告》,标志着氢能在我国能源战略中的重要性已被提至前所未有的高度;10 月发展改革委发布《产业结构调整指导目录(2019年本)》,将氢能列入第一类鼓励类优先发展产业。当年科技部国家重点研发计划“可再生能源与氢能技术”公布了9个与氢能及燃料电池有关的项目,其中氢能相关4个(制氢3个,储氢1个),燃料电池相关项目5个。显示了我国科技领域大力支持氢能发展的决心和态度。

2020 年能源局发布首部《能源法(征求意见稿)》,将氢能列入“能源”范畴;11月国务院办公厅发布的《新能源汽车产业发展规划(2021-2035年)》提出,力争经过15年的持续努力实现燃料电池汽车商业化应用,氢燃料供给体系建设稳步推进。

2021年2月国务院出台《关于加快建立健全绿色低碳循环发展经济体系的指导意见》,对于氢能产业有长期利好,在推动氢能在能源体系绿色低碳转型中的应用、加强加氢配套基础设施建设等方面提出要求;3 月国务院出台的《中华人民共和国国民经济和社会发展第十四个五年规划和2035 年远景目标纲要》提出要发展壮大战略性新兴产业,氢能被正式纳入其中,将赋予我国氢能发展更多的新任务和新机遇;11月国务院印发《关于深入打好污染防治攻坚战的意见》,提出推动氢燃料电池汽车示范运用,建设油气电氢一体化综合交通能源服务站。稳步构建氢能产业体系,推动绿色氢能、低碳冶金等关键技术攻关。

1.3 我国氢能发展存在问题

我国是全球氢能利用大国,目前已形成京津冀、长三角、珠三角、华中、西北、西南、东北等7 个氢能产业集群[2]。虽然我国制氢能力已居世界首位,但除了煤气化制氢有优势外,电解水制氢、天然气制氢、重整制氢等与国外仍有差距。

在政策管理方面,现有政策将氢气按照工业气体定义为重大危险源,对制氢站的选址和制氢加氢合建站建设有很多不便。

在运输成本方面,目前主要采取的高压氢运输成本偏高。每公斤氢气使用长管拖车,200 公里范围内运输成本约10元/kgH2;500公里的运输成本高达17.6 元/kgH2。运输半径受限,液氢、氢油、固态储氢的发展需要尽快突破。

在制造成本方面,绿电生产成本高、可再生能源间歇性和稳定性差导致输配电价和过网费以及变压器容量费高,制约氢能大规模生产。

在可再生能源稳定性方面,研发适应可再生能源波动性的宽频制氢以及配套电解电源技术需要尽快突破。

2 国内制氢工艺介绍

2.1 化石能源制氢

主要包括煤、天然气、石油,该生产路径一般不以氢气为最终产品,而是作为原料进一步生产化工产品,或者用于深加工来提高产品质量增加收益。用煤制氢不可逾越的问题是二氧化碳排放,生产 1 kg氢要伴生5.5~11 kg二氧化碳。二氧化碳的捕集及工业应用尚未大规模推广,且煤炭工艺含氢只有2%~5%并以高分子形态存在。虽然化学能源制氢技术成熟但路径并不可取。甲醇制氢同样会伴生7 倍的二氧化碳,而且甲醇由煤制得,不能本末倒置。世界能源理事会把这种伴有大量二氧化碳排放制得的氢称为“灰氢”;把将二氧化碳通过捕集、埋存、利用避免了大量排放制得的氢称为“蓝氢”,显然灰氢不可取,灰氢变蓝氢才利于节能减排。

2.2 工业副产氢气

主要来源有氯碱副产氢、焦炉煤气制氢、轻烃裂解制氢、重整副产氢等。

2.2.1 氯碱副产制氢

氯碱工业生产以食盐水为原料,利用隔膜法或离子交换膜法等工艺生产烧碱、聚氯乙烯(PVC)、氯气和氢气等产品。国内氯碱行业基本上采用离子膜电解路线,氢气中一氧化碳含量较低且无化石燃料中的有机硫和无机硫,因此是燃料电池氢源的较优选择。氯碱副产氢提纯前纯度可达99%左右,具有氢气提纯难度小、耗能低、自动化程度高以及无污染的特点。

我国氯碱产业烧碱年产量基本稳定在3 000 ~ 3 500万吨,每生产1吨烧碱可副产280 m3氢气,每年副产氢气总量可达75 ~87 万吨,其中60%的氢气被配套的聚氯乙烯装置和盐酸装置所利用。其余28~34万吨氢气除一小部分企业利用氢气锅炉回收氢能以外,大部分作排空处理。因此该部分氢气若能提纯后供应燃料电池车,将是一条较好的氢能利用途径。

2.2.2 焦炉煤气制氢

焦炉煤气是炼焦副产品,焦炉煤气制氢工序主要有:压缩和预净化、预处理、变压吸附和氢气精制。其中焦炉煤气预处理利用变温吸附进行除硫除萘,然后利用变压吸附提高氢气纯度,精制氢气的质量满足燃料电池车用燃料氢标准。

我国是全球最大的焦炭生产国,焦炭产量约4.4亿吨,占全球产量60%,每生产1吨焦炭可产生焦炉煤气350~450 m3,焦炉煤气中氢气约占50%~60%,除用于回炉助燃、城市煤气、发电和化工生产外,剩余部分可提纯用作燃料电池车氢燃料。

2.2.3 轻烃裂解制氢

轻烃裂解制氢主要有丙烷脱氢(PDH)和乙烷裂解等2种路径。PDH 是制备丙烯的重要方式,丙烷在催化剂条件下通过脱氢生成丙烯,其中氢气作为丙烷脱氢的副产物;乙烷蒸汽裂解乙烯技术较为成熟,已成功应用数十年,技术上不存在瓶颈。轻烃裂解的氢气杂质含量低于焦炉气制氢,纯度较高。PDH 产物中氢气在60%~95%,可通过纯化技术制取满足氢燃料电池应用的氢气。

目前国内共有10 余个PDH 项目已经投产,此外还有若干PDH 项目在建。预计到2023 年PDH 项目副产氢气产能可达到37 万吨/年,将来也可作为燃料电池车用燃料的来源之一。

2.2.4 重整副产制氢

催化重整是以含C6-C11石脑油为原料,在一定反应条件和催化剂作用下原料烃分子结构重新排列,进行环烷烃脱氢、烷烃脱氢环化及异构化等反应生产高辛烷值汽油组分或芳烃(BTX)并副产氢气的工艺过程。该工艺的特点是通过连续再生工艺使重整催化剂始终保持较高活性,从而使反应始终保持在高苛刻度下进行,可稳定长周期地生产高辛烷值汽油组份或保持高芳烃转化率,同时也可保持高产氢率。重整副产氢是目前炼厂氢气重要来源,反应过程碳排放量少产氢率高,是未来炼厂绿氢发展重要方向。

2.3 电解水制氢

电解水制氢是洁净“绿氢”方向。但是需要研究解决以下几个问题:

①耗电过高。要研发高效的电解制氢装备提高电解效率,大量减少电解水耗电。

②生产清洁电源。要用风电、水电等清洁能源去电解水,需要建分布式绿电电网,使用绿电制氢。

③利用弃水、弃风、弃光。对发电企业来讲减少三弃,总成本相应降低。将三弃电以低廉价格用于电解水制氢,电解水企业成本也相应下降。

2.4 其他方式制氢

如核能制氢、太阳能制氢、生物制氢尚处于实验室研究阶段。

3 对传统炼厂氢气资源优化建议

传统炼厂氢气来源主要是煤制氢、石脑油(干气)制氢、重整副产氢、化工副产氢、以及加氢装置排放废氢提纯等,基本上为“灰氢”,不符合目前发展的主流方向。为实现国家2030碳达峰、2060碳中和目标,炼厂的氢气优化应逐步朝低碳化、绿色化方向发展,现提出如下几点建议。

3.1 提高氢气利用率,降低氢气成本

3.1.1 提高产氢装置氢气收率

对于传统产氢装置如煤制氢、连续重整等,优化装置操作参数,提高氢气收率,增产氢气;同时根据煤价与石脑油价格剪刀差,调整产氢装置负荷比例,降低产氢成本。

连续重整装置可通过以下措施提高产氢率:

①提高反应苛刻度(主要是提温,适当降低氢油比)。2021年1月因全厂氢气资源紧缺,连续重整装置积极提高反应苛刻度以提高氢气产量,反应温度由523℃提高至525℃,产氢率由525 Nm3/t 提至535 Nm3/t,有效缓解氢气紧缺问题。

②优化再生系统操作,保证催化剂水氯平衡。2021 年2 月连续重整装置受还原氢带水影响,催化剂水氯失衡,待生催化剂含氯量由1.12%下降为0.98%,汽油芳烃由80%下降为73%,反应总温降由275℃下降至250℃。纯氢产率由3.9%下降至3.7%。后通过切换还原氢和加大补氯量,待生催化剂氯含量已上升至1.07%,产氢率逐步恢复正常。

③通过使用高芳潜原料,加大重石脑油用量等 优化原料措施提高产氢率。某炼厂连续重整装置2020年9月使用原料A芳潜36%,产氢率515 Nm3/t。11 月由于生产原料变化,使用原料B,芳潜38%,产氢率提高至525 Nm3/t。

煤制氢装置可通过以下措施提高产氢率:

①使用碳含量高和性价比高的原料煤,如陕煤、神华煤等。

②水煤浆浓度控制在59%~62%(宜往高限控制)。

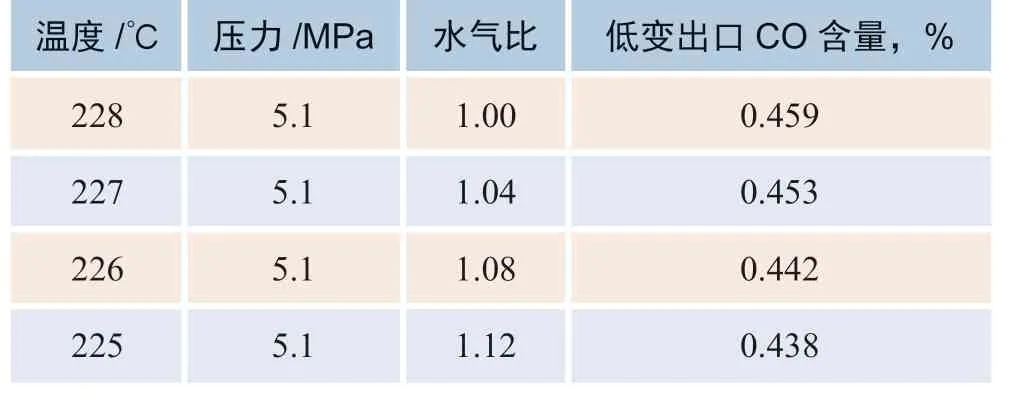

③提高气化粗合成气水汽比,洗涤塔出口合成气温度控制大于230℃。2020年8-12月某炼厂煤制氢装置通过提高水汽比,有效降低低变出口一氧化碳浓度,提高氢气收率,如表1所示。

表1 某炼厂煤制氢水汽比与低变出口CO 浓度关系

④在保障正常生产条件下,变换反应器入口温度按指标下限控制,降低变换出口一氧化碳浓度,增产氢气。

某炼厂煤制氢装置2020 年1 月平均数据表明,在正常生产条件下低变入口温度越低,出口一氧化碳浓度越低,氢收越高,如图1所示。

图1 某炼厂煤制氢装置低变入口温度 与出口CO含量关系

3.1.2 降低加氢装置氢耗

加氢类装置如航煤加氢、柴油加氢、渣油加氢等应根据原料性质、催化剂特性、产品质量要求等优化反应氢油比及氢分压,控制达到适当的反应深度,减少氢耗。2021年某炼厂因上游常减压蒸馏装置检修,全厂渣油量不足,固定床渣油加氢装置配渣比由57%降至34%,装置根据原料性质变化及时调整反应深度,反应温度由386℃降至378℃,反应系统压力由15.30 MPa 降至14.75 MPa,补充新氢量由58 000 Nm3/h降至47 000 Nm3/h,降低耗氢 11 000 Nm3/h。

另外根据不同加氢装置压力能级不同、对氢气品质需求不同的特点对氢气串级使用。如15.6 MPa 压力能级的渣油加氢装置的排废氢可以排放至 3.0 MPa能级的航煤加氢,作为航煤加氢装置氢源;航煤加氢排放废氢可以排放至PSA提纯装置进行提纯后再送入炼厂氢气管网循环使用,最大限度提高氢气利用率。

3.2 回收氢气资源,减少氢气跑损

部分加氢装置,如渣油加氢、航煤加氢等,分馏塔压力控制较低,一般在0.1 MPa 左右。分馏塔顶气只能排放至低压燃料气管网,通过升压脱硫后至高压燃料气管网,不仅增加气柜负荷、增加装置电耗,而且造成氢气资源浪费。针对该情况,炼厂可以增上含氢干气提纯回收氢气装置,通过采用VPSA 变压吸附技术,回收低压燃料气中的氢气资源,减少氢气损失;另外增上膜分离、PSA 等吸附提纯设施,最大能力提纯回收加氢装置产生的废氢、脱硫干气等含氢气体;最后是做好临氢装置定期查漏工作机制,及时发现消除氢气泄漏点,减少氢气损失。

3.3 开展碳捕集技术,实现“灰氢”变“蓝氢”

煤制氢工艺由于原料来源丰富、工艺成熟、产氢成本低(约8 ~10 元/kgH2)受到各大炼厂青睐,是目前炼厂氢气主要来源。工业上可以通过回收煤制氢反应过程中产生的二氧化碳,实现“灰氢”变“蓝氢”。目前工业上回收利用二氧化碳主要有CCUS(碳捕获、利用与封存)、二氧化碳制干冰、二氧化碳制甲醇、二氧化碳研制共聚物、二氧化碳矿化利用等技术。对于附近有油田的炼厂,可以大力发展CCUS技术,将捕获到的二氧化碳用于驱油,某石化系统内已有油田使用该技术。截至2020年5月,某油田石油工程技术研究院研发的“低渗油藏二氧化碳驱油关键技术”在G89-1、F142 等5 个区块开展技术应用,累计注入二氧化碳36万吨,封存二氧化碳33万吨,提高采收率8%~10%。

近几年中国工程院谢和平院士提出CO2矿化利用[3],认为真正解决CO2末端减排的固碳技术应该开展CO2捕获和利用,将CO2封存为碳酸钙或碳酸镁等固体碳酸盐,同时联产高附加值化工产品是CO2利用新途径。炼厂可根据自身特点及周边资源情况,选择适宜的碳捕集技术,远离油田的炼厂可以开展二氧化碳矿化利用、制备食品级二氧化碳等。实现炼厂氢气逐步由“灰氢”转向“蓝氢”的绿色发展目标。

3.4 淘汰传统高碳制氢工艺,选择低碳工艺

石脑油(干气)制氢工艺是一种能耗高、碳排放量大的相对落后工艺,其制氢成本略高于煤制氢工艺。该工艺主要应用于炼厂早期建设阶段,目前在部分炼厂中依然存在,并发挥着重要的产氢作用。在目前“双碳”背景下,碳排放日趋严格,应该以天然气制氢工艺取而代之以减少碳含量排放。另天然气制氢工艺中除加热炉烟气排放外,PSA 脱附废气为主要碳排放去向,目前某炼厂天然气制氢装置PSA尾气已通过和其他单位合作,将该股脱附废气进行提纯分离,氢气返回炼厂使用、甲烷返回燃料气管网、二氧化碳集中回收使用。这种对废气综合利用模式,不仅提高企业氢气收率,而且还能有效利用回收二氧化碳,达到“灰氢”变“蓝氢”效果。据悉,该炼厂通过这种高效模式每年可回收利用二氧化碳20 000吨,该发展模式给其他炼厂提供宝贵借鉴意义。

3.5 大力发展燃料电池氢,推动氢能产业绿色化发展

2019年的《政府工作报告》提出要加快我国加氢站等设施建设。规划显示到2030年我国加氢站数量将达到1 000 座。各地政府也根据实际情况相继推出氢能产业规划,对未来加氢站建设及燃料电池汽车的发展提出明确目标。通过光伏、风能等发电制绿氢关键技术有待突破,制氢成本较高(目前约35~40元/kgH2),全面推广难度大。通过炼厂副产氢气提纯后制备燃料电池氢,是当前比较经济可行的发展路线。2020年3月26日某石化2 000 Nm3/h氢气提纯装置试生产成功,产品经过第三方检测氢气纯度99.999%,其中总硫、一氧化碳、卤化物、总烃、甲酸等影响电池安全使用的关键杂质含量均低于检出限,完全满足GB/T37244-2018《质子交换膜燃料电池汽车用燃料氢气》标准要求,标志着工业副产氢气采用变压吸附技术提纯除杂质后可以应用于氢燃料电池。

4 结论

氢能是一种来源广泛、清洁无碳、灵活高效、应用场景丰富的二次能源,是推动传统石化能源清洁高效利用和支撑可再生能源大规模发展的理想互联媒介,实现交通运输、工业和建设等领域大规模深度脱碳的最佳选择[4]。传统炼厂的氢能发展可以从提高氢气利用率、降低氢气成本,回收氢气资源、降低氢损,开展氢气碳捕集回收利用、实现灰氢变蓝氢,采用新工艺、淘汰落后高碳产氢工艺,发展燃料电池氢、推动氢能产业绿色化发展等方向进行优化,以确保在新能源发展浪潮中占有一席之地。