极近距离煤层综放开采工作面覆岩“两带”发育规律研究*

2022-06-17谷文伟高召宁

谷文伟,高召宁,李 颜

(1.安徽理工大学 煤矿安全高效开采省部共建教育部重点实验室,安徽 淮南 232001;2.安徽理工大学 深部煤矿采动响应与灾害防控安徽省重点实验室,安徽 淮南 232001)

0 引言

综放开采主要适用于厚度超过支架可支撑高度的煤层,但由于采高过大时常出现覆岩“两带”破坏高度增加和地表严重沉陷等现象,严重制约着煤矿的安全生产[1]。因此,开展综放开采工作面覆岩“两带”高度发育规律研究具有重要意义。

很多专家学者都对覆岩“两带”进行了深入研究。许家林等[2]通过工程实测和理论研究,提出基于覆岩关键层位置来预测导水裂隙发育高度的方法;高延法等[3]通过定义岩层中间层,并在假定下沉盆地内外边缘曲线的条件下,采用岩层层向拉伸率ε来预测覆岩导水裂隙带的高度;许延春等[4]收集40余个综放工作面的“两带”高度数据,采用数理统计回归分析的方法,得出了适用于综放面中硬、软弱覆岩条件下的“两带”高度计算的经验公式;孙庆先等[5]以红柳煤矿1121工作面为背景,运用地表钻孔冲洗液漏失量观测、钻孔彩色电视观测和井下瞬变电磁法物探3种技术手段,对采空区上覆岩层“两带”高度进行了探测;高保彬等[6]采用钻孔两端封堵分段注水装置和钻孔电视系统,探测了余吾煤业综放开采上覆岩层“两带”高度,对采动前后裂隙倾角、裂隙数量与深度关系、裂隙数量与宽度关系进行数字化分析,并就采动过程裂隙演变情况进行相似模拟试验与数值模拟分析;舒宗运等[7]以郭家河煤矿14.8 m厚煤层为例,采用地表钻孔冲洗液漏失量观测、钻孔彩色电视观测和UDEC数值模拟相结合的方法,对特厚煤层综放开采条件下的“两带”高度进行研究;康永华[8]依据大同矿务局忻州窑煤矿现场实测资料,分析了覆岩岩性、结构及岩柱厚度对冒落带、导水裂缝带发育高度的影响;崔峰等[9]针对缓倾斜冲击倾向性顶板特厚煤层重复采动影响下覆岩裂隙发育规律,采用物理相似材料模拟实验,并运用钻孔电视、微震监测系统与离散元软件相结合的分析方法,研究了该条件下覆岩裂隙的分布特征与“两带”发育规律。

在前人研究基础上,以淮北袁店一矿824综放面为工程背景,采用理论分析、数值模拟,并结合分布式光纤传感技术现场监测的方法对该矿824综放工作面覆岩“两带”高度动态发育特征进行研究,为今后类似条件煤层开采提供相应的技术支撑。

1 工作面概况

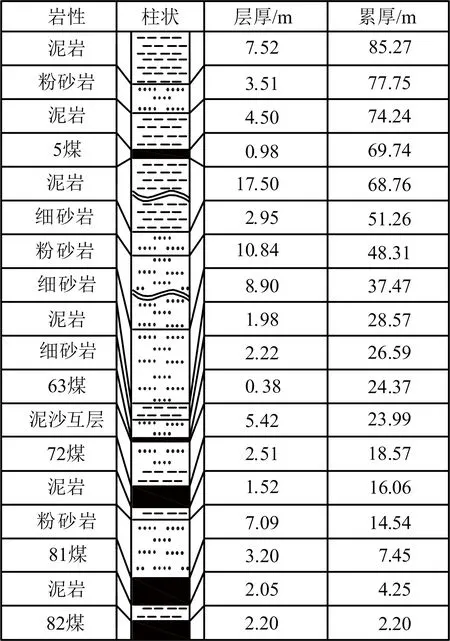

袁店一矿824工作面位于南风井西北约540 m,受下伏10煤层开采影响,地面为塌陷区。该工作面煤层赋存较稳定,81煤厚1.4~6.1 m,平均3.2 m,局部含1层0.6~1.3 m厚泥岩夹矸;82煤厚0.7~5.1 m,平均2.2 m,局部含1层0.6~2.0 m厚泥岩夹矸,煤层倾角8°~13°,平均倾角9°。81煤与82煤之间含1层泥岩夹矸,厚度0.60~4.20 m,平均厚度2.05 m。工作面上覆72煤距81煤间距5.5~14.7 m,72煤厚0.85~4.54 m,平均2.50 m,煤岩柱状如图1所示。

图1 煤层柱状Fig.1 Columnar of coal seam

2 覆岩“两带”高度预测

2.1 基本计算方程

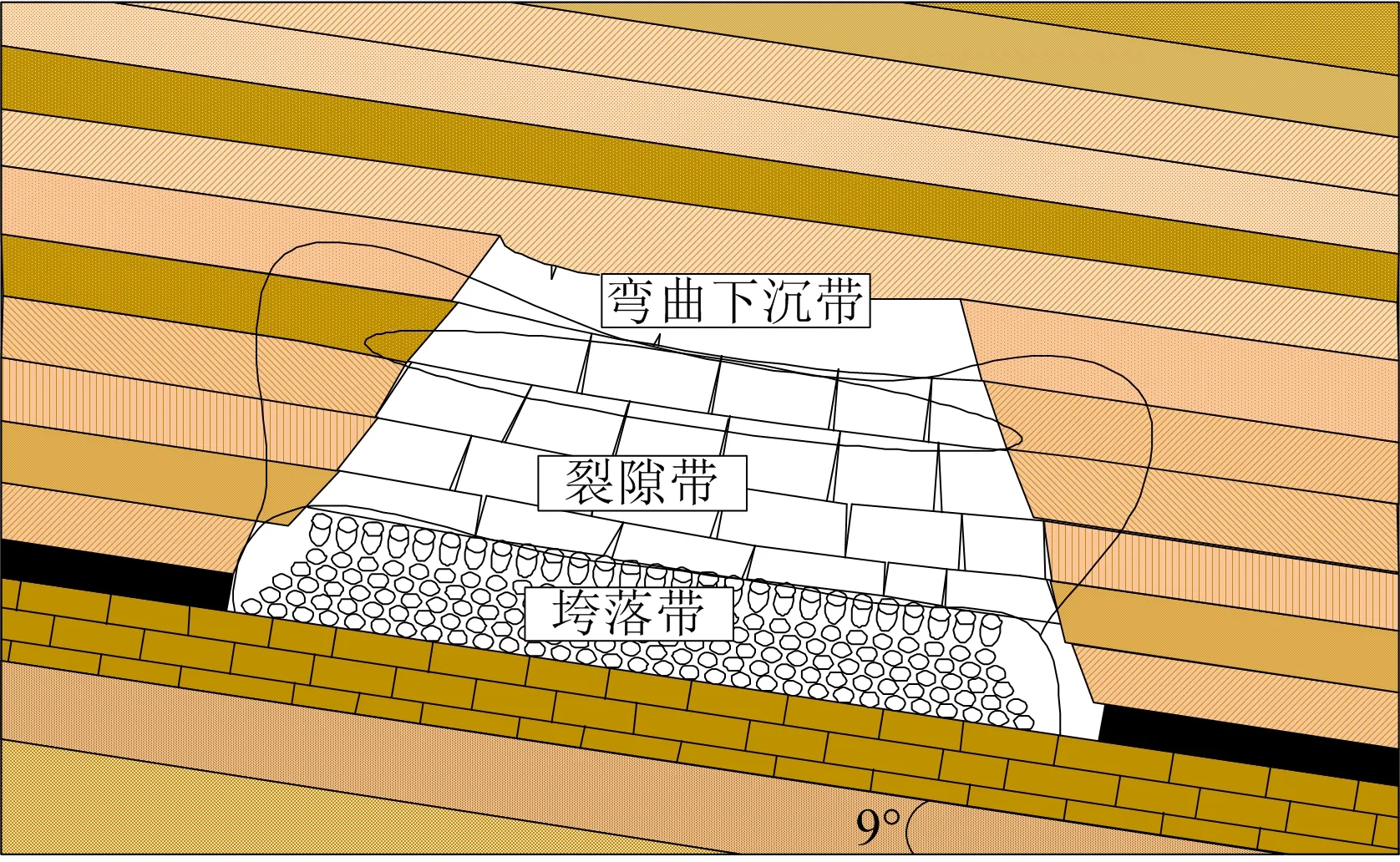

随着工作面的正常回采,上覆岩层的稳定结构被破坏,采空区上方的岩层受自重应力影响呈现出自下而上不同程度的垮落。此时,覆岩破坏外边缘区域会发生弯曲沉降,当弯曲沉降到达一定程度后,岩层在水平方向上被拉伸直至出现断裂,最终贯通整个岩层,具体如图2所示。

图2 覆岩弯曲下沉结构Fig.2 Overlying rock bending and sinking structure

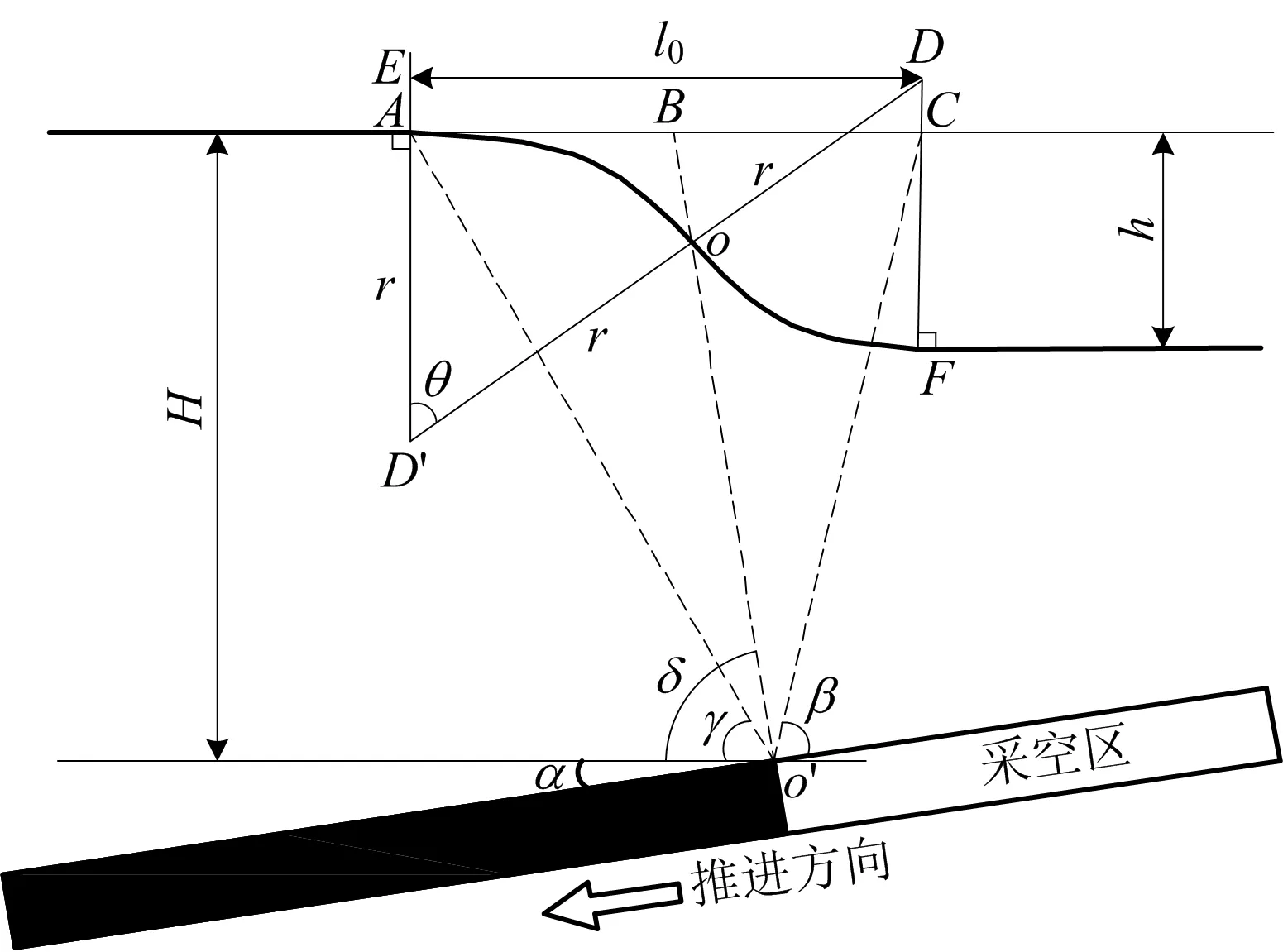

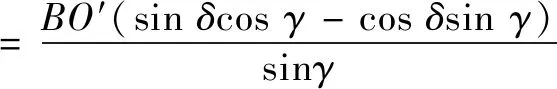

文献[3]中采用2段圆弧来拟合岩层下沉盆地的内外边缘曲线,但并未考虑角度对导水裂隙带的影响。本文在前人研究基础上,添加角度这一影响因素,得到如图3所示的几何模型,同时给出层向拉伸率的定义:岩层中间层层向拉伸后的长度增量与原长度的比值[3],如式(1)所示:

ε=|(l1-l0)/l0|

(1)

式中:l0为岩层弯曲破坏段变形前的长度,m;l1为岩层弯曲破坏段变形后的长度,m。

工作面上方岩层变形主要分为2个部分:采空区中部上方近水平下沉段和采区边缘上方的弯曲拉伸段,具体几何示意图如图3所示。

H—岩层弯曲破断处到顶板的垂直距离;δ—最大下沉角;γ—边界角;β—充分采动角;α—煤层倾角;θ—圆弧角;r—圆弧半径;h—岩层弯曲最大下沉量图3 岩层弯曲几何示意Fig.3 Schematic of rock formation bending geometry

由图3可得式(2):

l0=AC=AB+BC

(2)

在△ABO′和△BCO′中,由大边对大角定理可得式(3):

(3)

整理上式,可得

=BO′(sinδcotγ-cosδ)

=BO′(sinδcotβ+cosδ)

同时有式(4):

(4)

式中:k为与岩性相关的系数,当α<45°时,k取0.5。

最终可得式(5):

(5)

用2段曲率和弧长相等且方向相反的圆弧来拟合岩层弯曲后的下沉盆地边缘段曲线,设圆弧的角度和半径分别为θ和r,可得下沉盆地边缘段曲线弧长为式(6):

l1=2πrθ/180

(6)

在△EDD′中,有式(7)~(8):

ED′2+ED2=DD′2

(7)

(8)

整理上式可得式(9):

(9)

2.2 上覆岩最大下沉量的计算

工作面不断向前推进,直接顶受上部岩层压力作用破碎下沉呈不连续状向采空区垮落,出现垮落带,由于垮落的岩块较垮落前体积增大,在自由堆积作用下,逐步填充开采空间,当垮落带达到一定高度后才自行停止。上覆岩层垮落趋于稳定后,由于覆岩层垮落的自由空间较小,断裂岩块之间也存在相互咬合作用,导致覆岩仅出现弯曲下沉。此时,弯曲的高位岩层不断挤压下部采空区垮落的岩体,使得垮落的岩体缓慢压缩并出现变形,当下沉的岩体都不再发生变形、移动后,各岩层垮落岩体的碎胀系数为残余碎胀系数K。因此,利用垮落带岩体下沉剧烈且垮落岩块存在碎胀性的特点,通过残余碎胀系数反推采空区上方不同岩层的最大下沉量,具体公式为式(10):

(10)

式中:M为煤层采高,m;Ki为第i层岩层的岩石残余碎胀系数;Si为第i层岩层层厚,m。

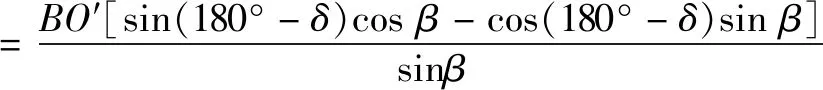

通过查阅参考文献[10]并结合现场实际情况,取采动稳定后各岩层碎胀系数和残余碎胀系数见表1。

表1 不同岩石碎胀系数和残余碎胀系数Table 1 Different rock breaking expansion coefficients and residual breaking expansion coefficients

裂隙带由于完整性较好,覆岩层通常以传递岩梁的形式进行破断,当工作面回采稳定后,其岩层内部的碎胀系数通常与岩层自身性质、外载荷等因素有关,随着远离采空区水平,破裂岩块的块度不断增大,残余碎胀系数呈对数函数形式逐渐减小,由于裂隙带中不同层位高度的残余碎胀系数都不统一,因此可以采用平均碎胀系数代替残余碎胀系数模拟裂隙带的碎胀特性,在竖向方向上用平均碎胀系数与岩层高度进行计算[11-12],即式(11):

Kp=1.11-0.017lnH(H<100)

(11)

式中:Kp为平均碎胀系数。

裂隙带随着开采区域的不断扩大而向上发展,当扩展到一定范围后,岩层间的自由空间不断减小,自由空间是影响裂隙带岩层变形、破断到贯通的重要因素,因此可用平均碎胀系数和顶板高度的关系式来计算[13],即式(12):

(12)

式中:Kp为裂隙带的平均碎胀系数;Kpj,Kpz分别为第j层和第z层平均碎胀系数;Sj为第j层岩层的直接顶层厚,m;Sz为第z层岩层的基本顶层厚,m。

综上所述,不同岩层下沉量和岩层层向拉伸率受煤层采高、残余碎胀系数、边界角、充分采动角和岩层层位高度等条件的影响。

2.3 预测结果及分析

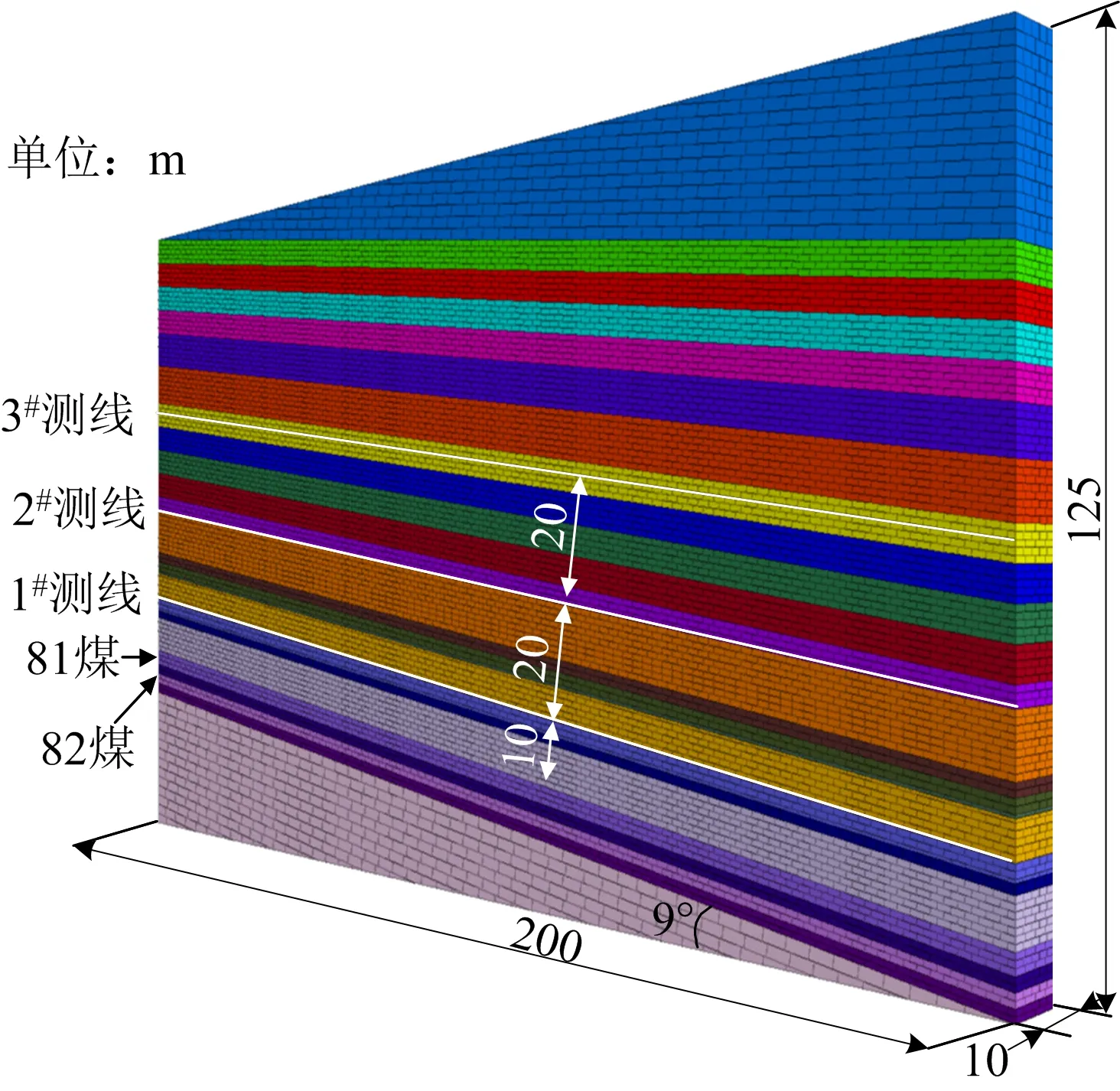

基于袁店一矿824综放工作面的具体工程背景,计算煤层上方不同高度岩层的最大下沉量和层向拉伸率。824综放工作面开采厚度为3.00 m,放煤高度约为4.45 m,工作面采放比为1∶1.5,综放回采总厚度平均7.45 m,顶板上覆岩层为中硬岩层,查阅《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》[14]可得cotγ≈cotβ=0.463,并结合式(1),(5),(9),(10)计算上覆岩层的垮落带高度,具体计算结果见表2。

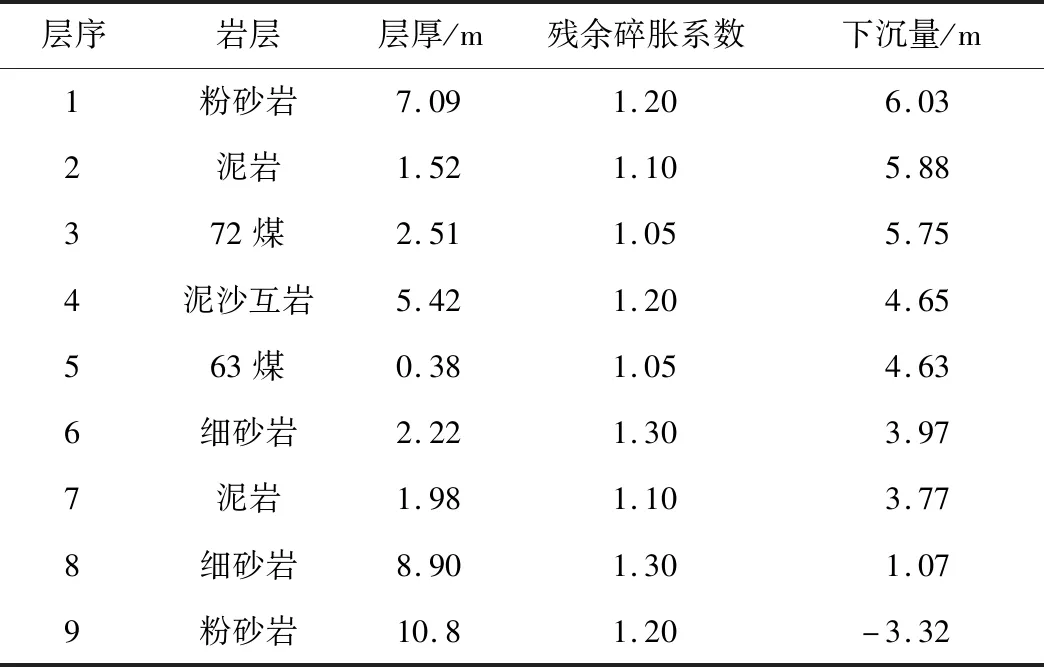

由表2可知,工作面回采导致矿山压力显现,引起上覆岩层垮落,煤层上方9#粉砂岩的最大下沉量为-3.32 m,下沉量为负值说明岩层缺少下沉空间,再通过式(10)反推出35.57 m为下沉量为0 的点位,可判断垮落带发生在粉砂岩层内,因此预测30.20~41.20 m为垮落带的位置。但此时岩层层向拉伸率ε为1,说明工作面上方还有下沉破坏的岩层。因此结合式(1),(5),(9),(11),(12)计算工作面裂隙带的高度,具体参数见表3。

表2 垮落带高度预测参数Table 2 Prediction parameters of collapse zone height

表3 导水裂隙带高度预测参数Table 3 Prediction parameters of water-conducting fractured zone height

由表3可知,随着岩层层位的升高,平均碎胀系数缓慢减小,下沉量也随之减小,岩层层向拉伸率也不断减小,但减小幅度不断变化。10#细砂岩到11#泥岩的层向拉伸率由1.810下降到0.438,有明显的变化趋势,降幅达75%。13#泥岩到14#粉砂岩的层向拉伸率减小了0.05,降幅仅仅为32.4%。14#粉砂岩至15#的泥岩层向拉伸率由0.104下降到0.013,减小了将近87.5%,16#的粉砂岩层向拉伸率趋近于0,说明岩层弯曲程度近乎直线,即岩层不弯曲,且此时最大下沉量为负值,说明岩层受空间约束不发生弯曲运动。

结合文献[3]中给出的不同岩层与层向拉伸率的关系:软弱岩层得到岩层层向临界拉伸率大于0.40%;中硬岩层岩层层向临界拉伸率为0.10%~0.24%;坚硬岩层的岩层层向临界拉伸率为0.04%[3]。综合上述分析,预测垮落带出现在9#粉砂岩层内,15#泥岩以下划分为导水裂隙带的范围,即垮落带的发育高度范围为30.2~41.2 m,裂隙带的发育高度范围为70.7~78.2 m。

3 数值模拟分析

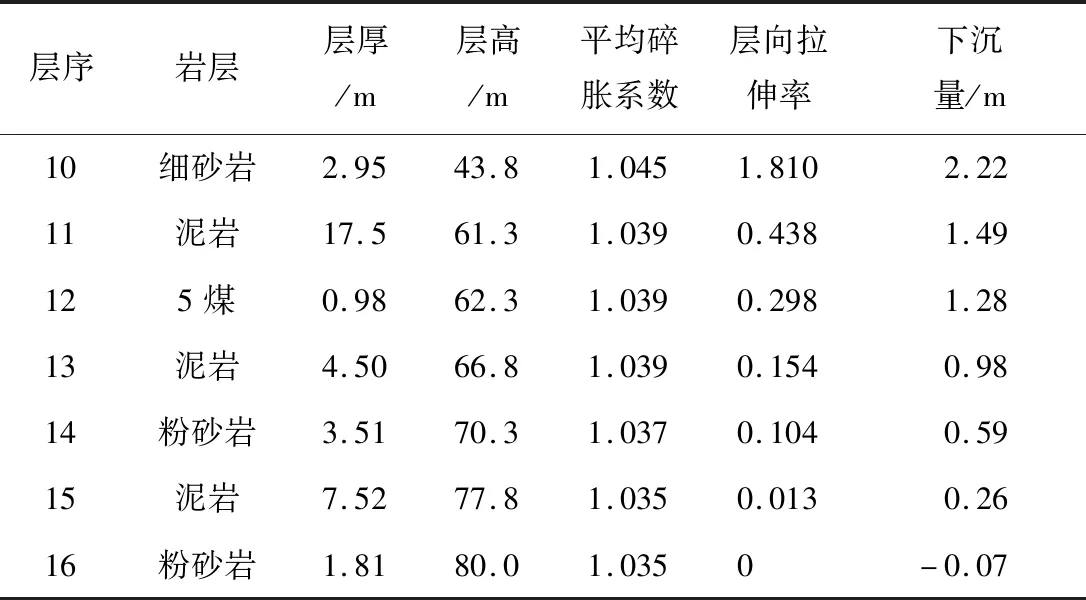

基于袁店一矿824综放工作面的实际地质资料,在岩石力学参数的基础上优化模型结构,采用3DEC数值模拟软件建立三维模型,模拟极近距离煤层俯采阶段的综放开采情况。具体模型如图4所示,其中模型尺寸:长×宽×高为200 m×10 m×125 m。煤层倾角为9°,模拟煤层的下限标高为-316.8 m、上限标高为-286 m,模型的下限标高为-323.8 m、上限标高为-198 m,共计25层不同岩性的岩层,可以准确地反映出围岩结构的层状岩性。模拟岩石的主要力学参数见表4。

表4 数值模拟力学参数Table 4 Numerical simulation mechanical parameters

图4 数值模拟模型Fig.4 Numerical simulation model

实验模拟主要研究了沿走向方向上覆岩层两带的变化规律,824工作面每隔20 m开挖1次,采高为3 m,夹矸层厚度设置为2 m,即开挖82煤整体及部分夹矸,再放上部81煤。工作面开采后引起上覆岩层移动,导致应力重新分布,并出现一系列矿压显现现象。

工作面覆岩运动及应力云图如图5所示,从图5可以看出,整个采场覆岩受采动影响都发生了移动、变形。采空区上覆岩层不断向采空区方向运动,形成下沉区域。当开挖至60 m时,应力集中范围变大,超前支承压力在工作面前方4.1 m处达到峰值,应力峰值为17.2 MPa,影响范围将近43.0 m,应力集中系数为1.6,此时上覆岩层失去平衡,工作面顶板完全垮落,从紧靠煤层的岩层开始垮落,形成压实区域,并逐步向上发展,垮落的岩石呈不连续、破碎状,垮落距离达32.1 m,换算成竖直距离为32.5 m。随着工作面的继续推进,裂隙不断向高水平发育,当开挖至120 m时,超前支承压力峰值增加到22.03 MPa,应力集中系数为2.15,影响范围大约为55 m,此时上覆岩层垮落趋于稳定,裂隙带高度基本不再向上发展,最大达76.30 m,换算成竖直距离为77.25 m。同时在垮落带和导水裂隙带的过渡阶段出现弯曲结构失稳现象,这是由于垮落带岩层的下沉空间较大而裂隙带岩层的下沉空间较小所造成的,也从侧面揭示了岩层层向拉伸发生的原因,并且由于工作面阶段开挖,垮落带范围内出现大量竖向裂隙。

图5 824工作面覆岩运动及应力云图Fig.5 Overlying rock movement and stress cloud diagram of No.824 working face

根据煤层上方3组位移测线得到如图6所示的工作面开采不同距离时的上覆岩层位移曲线和位移云图,由图6可知,测线1#~3#基本在距离模型边界约80 m的测点处位移达到最大值,80 m为模型中间靠上的位置,这说明受倾角的影响,上覆岩层垮落的极值位置略微提前,并不是传统的对称形式。3组测线的最大下沉量分别为5.82,5.49,4.51 m,2#测线的最大下沉量相较1#测线减小了5.6%,3#测线的最大下沉量相较2#测线减小了17.8%,推测1#和2#测线分别位于垮落带中,3#测线位于裂隙带中。

图6 工作面回采不同测线覆岩位移云图和曲线Fig.6 Overlying strate displacement curves of different survey lines in working face

综合所述,通过3DEC数值模拟分析了袁店一矿824工作面开挖到结束上覆岩层垮落的基本形态,得出垮落带和裂隙带分别为32.50 m和77.25 m,满足上文理论分析得到的垮落带和裂隙带的发育高度范围。

4 现场实测情况

4.1 上覆岩层变形分布式光纤监测技术

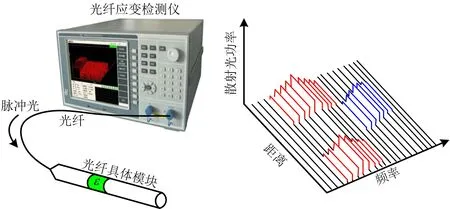

采用的是分布式光纤传感技术—布里渊光时域反射计(BOTDR),基于自发式布里渊散射原理[15],实验设备采用由中电41所研制的AV6419型光时域应变测量仪和金属基索状光纤(NZS-DSS-C02)。通过分布式传感光纤测量煤层开采过程中覆岩的应变状态,将一定长度的光纤埋入上覆岩层内部,在岩层与光纤同步变形的条件下监测上覆岩层变形过程中的应力应变数据。定义拉应变为正值,压应变为负值,光纤应变点的空间采样间隔为0.5 m,分析覆岩变形和受力的动态变化过程及特征,并结合覆岩岩性,分析上覆岩层的移动破坏情况,从而得到覆岩“两带”的分布规律。具体测试原理如图7所示。

图7 光纤监测技术原理Fig.7 Principle of optical fiber monitoring

4.2 光纤布设位置

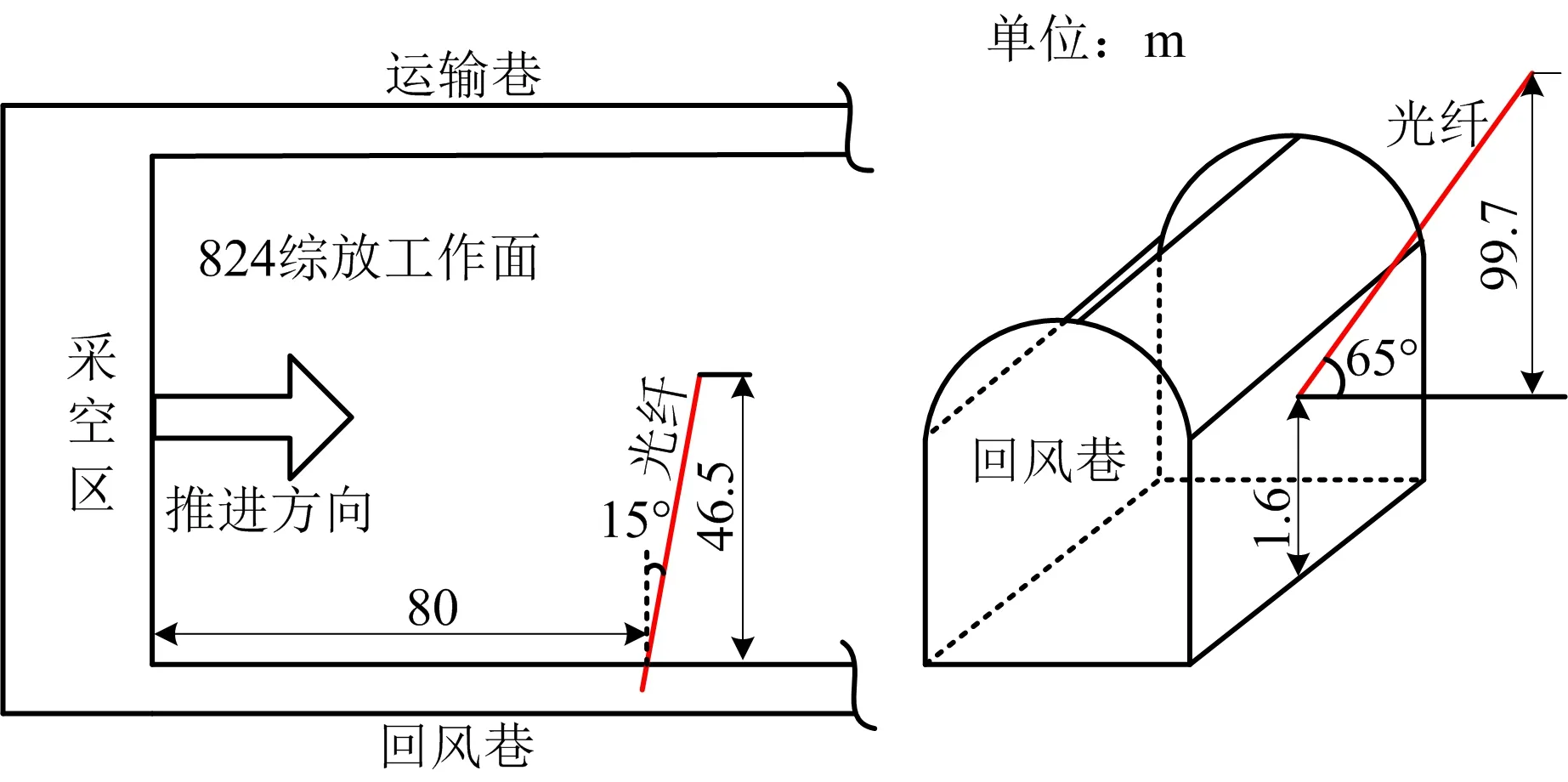

在袁店一矿824综放工作面回风巷内,距工作面前方80 m处设计1个分布式光纤钻孔,在回风巷顶板处施工,沿工作面倾斜方向推进,编号为Ⅰ号孔,设计倾角65°,水平角15°,孔斜长110 m,设计孔径为75 mm,钻孔方向为工作面上覆岩层方向,具体布设如图8所示。

图8 光纤布设位置Fig.8 Layout of fiber placement position

4.3 光纤监测过程

将分布式传感光纤埋入钻孔并进行注浆封孔,待钻孔内浆液凝固后,利用BOTDR分布式光纤数据解调仪,获取钻孔内光纤的初始应变数据。根据824综放工作面的回采进度,监测并记录钻孔内分布式光纤的应变分布情况。通过对分布式光纤应变分布、变化特征以及分布式光纤断点位置的分析,获得采场覆岩的变形和破坏规律,最终确定采场覆岩垮落带和裂隙带的高度。

4.4 回采过程中覆岩应变变化规律

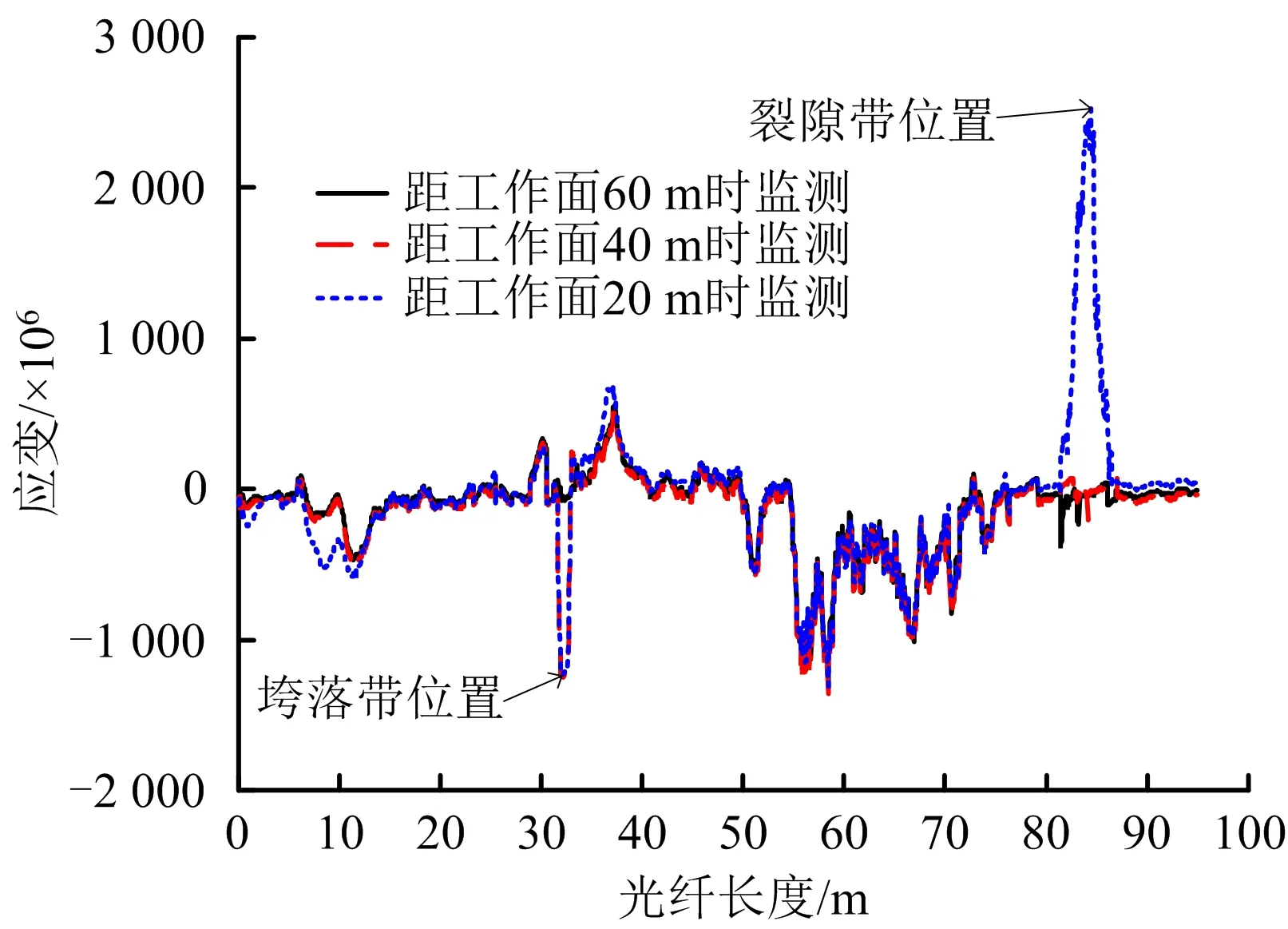

由图9可见,光纤应变总体呈压应变,覆岩钻孔受采动影响沿近竖向发生整体压缩。但在不同孔深位置,光纤所监测的应变值是不同的,随着工作面开挖逐步靠近监测孔,上覆岩层受到的超前支承压力不断增大,当工作面开挖距监测钻孔40 m时,得出光纤在33.6 m处发生破断,折算垂直高度为30.4 m,即30.4 m为垮落带高度。

图9 光纤应变分布曲线Fig.9 Optical fiber strain distribution curve

工作面超前支承压力达到临界值后,上覆岩层整体性被破坏,岩层间出现裂隙和断裂,光纤也随之受力出现损坏直至破坏,并且在断裂位置呈现出应变值变大的情况,当工作面开挖距监测钻孔20 m时,在孔深82.5 m处出现拉应力峰值,说明此处为裂隙带高度,折算垂直高度为74.8 m。综合上述分析,现场实测得出垮落带和裂隙带的高度分别为30.4 m和74.8 m,完全满足理论推导所得出的垮落带为30.2~41.2 m的范围及裂隙带为70.7~78.2 m的范围。同时将光纤测试结果与数值模拟结果进行比较分析可知:光纤测试结果与数值模拟结果的垮落带相差2.1 m,光纤测试结果比数值模拟结果小6.4%,导水裂隙带相差2.45 m,比数值模拟结果小3.1%,二者相差较小,从而验证了数值模拟的正确性。

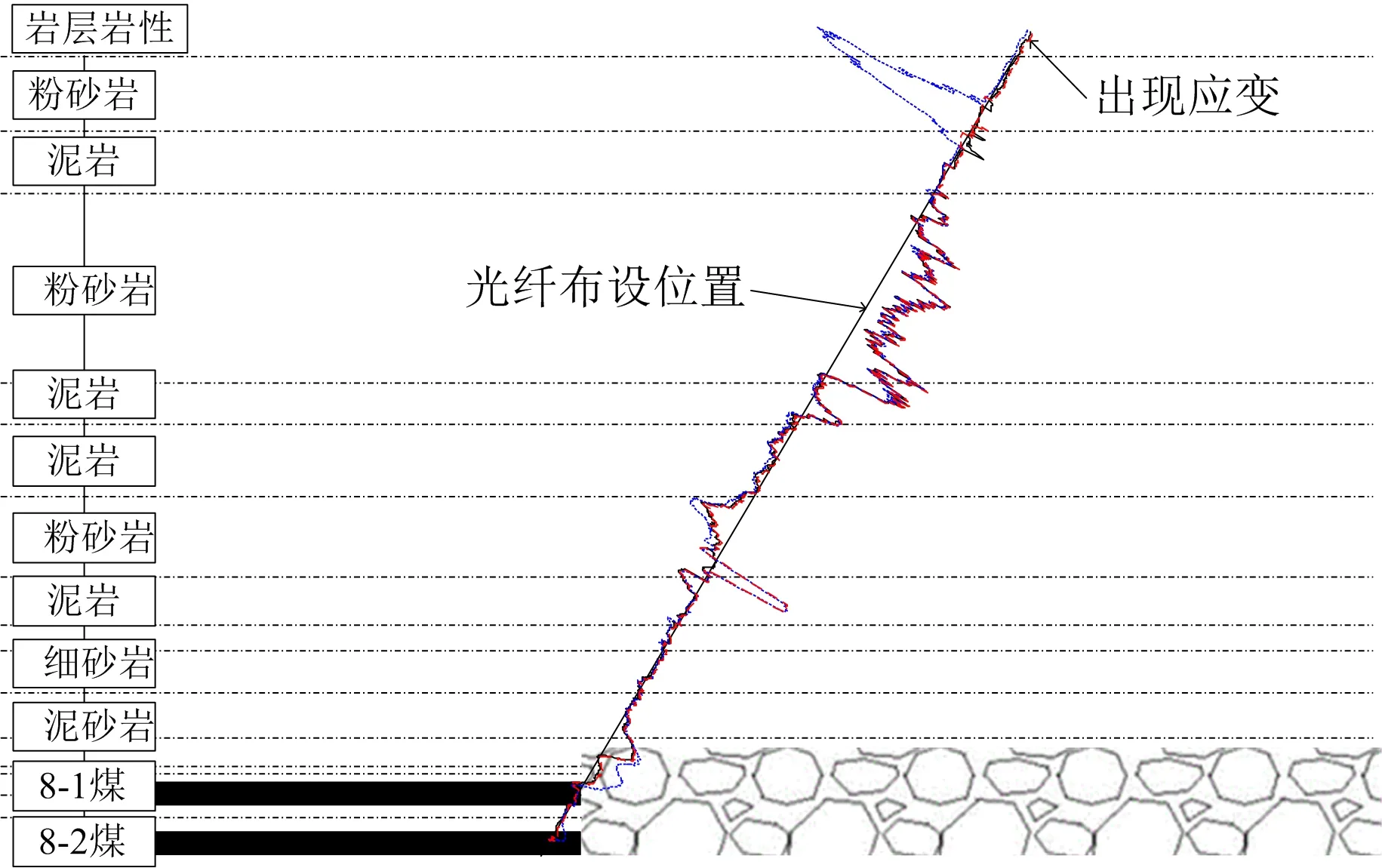

光纤应力应变曲线与地层岩性的分布关系如图10所示。由图10可以看出,沿传感光纤应变分布是不均匀的,处于弹性模量较高的砂岩中的光纤应变变化较小,而处于弹性模量较低的泥岩中应变较大,因此推断光纤的应变分布与地层岩性具有很好的对应关系,当光纤应变出现突变时,说明该处的岩层已经出现裂隙,以此来监测煤层回采过程中覆岩的变形、破坏过程,这也为覆岩垮落带和导水裂隙带的确定提供了一种新的技术手段。

图10 光纤应变曲线与地层层位之间的关系Fig.10 Relationship between optical fiber strain curve and stratum

5 结论

1)考虑极近距离煤层角度的影响,推导出岩层弯曲下沉边缘段变形前后的长度计算公式,根据覆岩的碎胀特征计算各岩层的最大下沉量,并采用岩层层向拉伸率来判断上覆岩层垮落带和导水裂隙带的垮落情况和裂隙发育程度,最终预测垮落带和裂隙带的范围分别为30.2~41.2 m和70.7~78.2 m。

2)采用3DEC数值模拟分析了824工作面开挖后的上覆岩层垮落的基本形态和裂隙分布规律,并结合其位移云图和监测线位移曲线的分布特征,分析了倾角对综放开采“两带”的影响,得出垮落带和裂隙带分别为32.5 m和77.25 m,验证了上文理论分析的结果。

3)采用分布式光纤应变检测技术,对824工作面前方80 m处的上部顶板进行应力应变监测,测得垮落带约30.4 m,裂隙带约74.8 m,并发现岩层错动位置多发生在岩性强度较低的位置,可为覆岩垮落带和导水裂隙带的确定提供新的技术手段。