一款汽车汽油输油管用o型圈胶料配方设计

2022-06-17姬燕飞王红梅原晓城张国宁

姬燕飞 王红梅 原晓城 张国宁

一款汽车汽油输油管用o型圈胶料配方设计

姬燕飞 王红梅 原晓城 张国宁

(天津市橡胶工业研究所有限公司,天津,300384)

根据O型圈使用环境的工作介质和工作温度选择主体耐介质胶种,并针对填充体系、硫化体系和防老体系进行种类的变化及用量调整,经过耐油性能和力学性能测试数据对比,得到一种耐使用介质,压缩永久变形适中、耐磨、抗挤压性优异、适合工业化生产的性价比较高的混合汽油燃油动力汽车输油管O型圈胶料配方。

耐介质;压缩永久变形;O型圈;橡胶配方

1 前言

在关系国计民生的机床、船舶工程、汽车行业、航空航天、各类工农业生产工程机械和仪器仪表中都离不开橡胶密封产品。近年来为保护环境,国内汽油燃油中的辛烷值逐渐提高,铅含量逐渐减少,尤其是添加乙醇成分的混合燃油已成为发展趋势[1]。除了环保方面要求,汽车用汽油为提高燃烧效率还添加了很多组分,其中包括不乏对橡胶有腐蚀性作用成分如甲醇、芳族化合物、甲基叔丁基醚和过氧化物等[2],因此对在乙醇汽油燃油环境下使用的汽车输油管用O型圈的耐油、耐酸碱、耐磨损及耐化学腐蚀方面提出了更高的要求,以防止燃油中的添加剂与硫化橡胶发生化学作用,侵蚀橡胶分子链使O型圈失效。

本款产品在户外条件使用,使用温度条件范围在-30℃~+60℃,介质为乙醇汽油。而丁腈橡胶随丙烯腈含量增加耐混合燃油性能提高已成为国内外专家的普遍共识[3]。因此我们决定选用丁腈橡胶作为此款O型密封圈的主体胶种。同时为满足设计使用多项性能指标要求,在提高橡胶性能和改善工艺方面平衡考虑各配合体系,通过配合剂种类和用量的调整,经过试验验证确定最佳配合的比例关系完成最终配方设计。

图1 橡胶O型圈密封制品

2 试验部分

2.1 主要原材料

丁腈橡胶N220S/230S/240S JSR株式会社;HNBR4367 朗盛化学(中国)有限公司;DCP 天津诺力昂过氧化物有限公司;TAIC 江苏华星新材料科技股份有限公司;活性氧化锌 大连氧化锌厂;CTP 浙江黄岩浙东橡胶助剂有限公司。其他助剂均为橡胶工业常用工业级材料。

2.2 仪器与设备

75L密炼机,大连橡塑机械厂;XK-550型开炼机,呼和浩特市新生联合机械厂;X(S)K-160B型开炼机,青岛市第三橡胶机械厂制造;100KN电子拉力机,长春科新科技有限公司;0.63兆牛半自动压力成型机,上海西玛伟力橡塑机械有限公司;换气老化试验箱QLH-100,江苏艾默生试验仪器有限公司;电子精密天平,梅特勒-托利多仪器(上海)有限公司;Z116型弹性试验机,天津材料试验机厂。

2.3 试验配方及性能测试

2.3.1 橡胶配方性能测试

硫化胶硬度按照GB/T 531.1-2008 《硫化橡胶或热塑性橡胶压入硬度试验方法第一部分:邵氏硬度计法(邵尔硬度)》执行。

橡胶强伸性能按照GB/T 528-2009 《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》执行。

硫化橡胶回弹性能按照GB/T 1681-2009 《硫化橡胶回弹性的测定》执行。

硫化橡胶耐油性能按照GB/T 1690-2010《硫化橡胶或热塑性橡胶耐液体试验方法》执行。

100℃×24h压变性能按照GB/T 7757-2009《硫化橡胶或热塑性橡胶压缩应力应变性能的测定》执行。

热氧老化按照GB/T 3512-2014《硫化橡胶或热塑性橡胶热空气加速老化和耐热试验》进行测试。

O型圈物理机械性能技术指标参照HG/T 3089-2001《燃油用O形橡胶密封圈胶料》制定。

3 结果与讨论

3.1 试验基础配方

设计的试验基础配方如下所示N220S 100.0/N230S 100.0/ N240S 100.0/HNBR 100.0,氧化锌2.0,MB 1.0,SA1.5,防RD1.0,N774 30.0,白炭黑5.0,Si-69 1.0,DOP 4.0, DCP 3.0,TAIC 2.0。生胶包辊→促进剂→防老剂→炭黑→液体增塑剂→硫化剂→下片。不作特殊说明的情况下,本实验丁腈配方强伸试片、压变试样硫化条件160℃×20min;氢化丁腈配方强伸试片硫化条件175℃×15 min,压变试样一硫175℃×20 min,二硫160℃×5h。

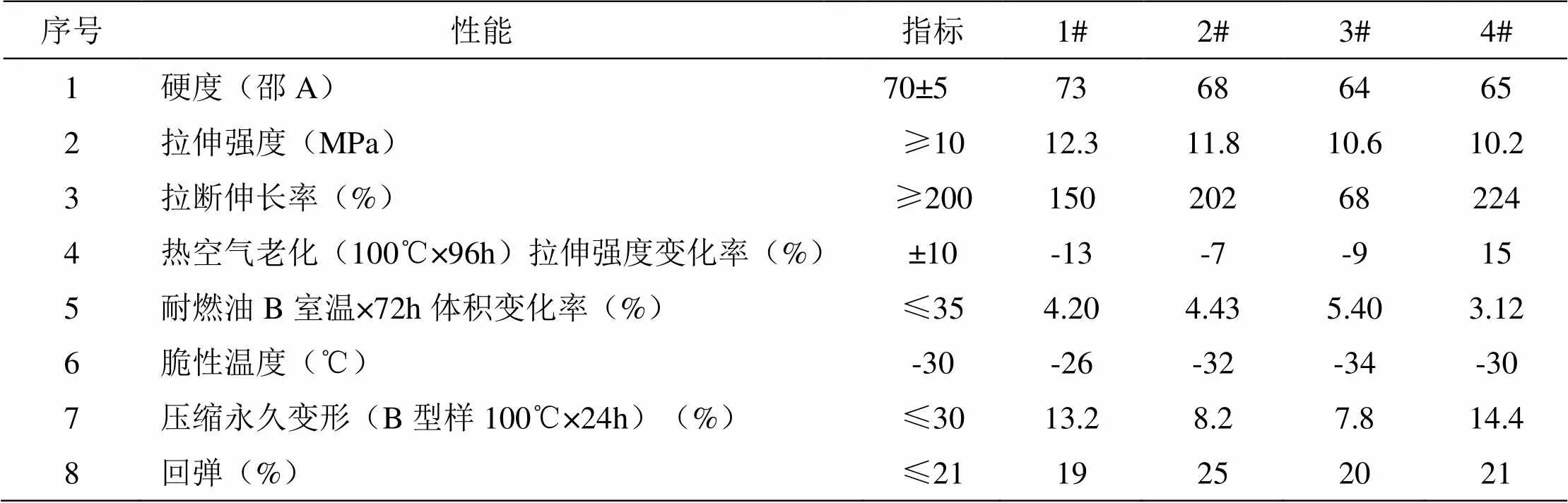

输油管O型圈配方主体胶种变量如下表1所示。

表1 输油管O型圈主体胶种变量表

性能测试结果见下表2:

表2 性能测试结果列表

从上表2看出,2#和4#配方硬度、力学性能、回弹性能测试结果较其它配方优异符合设计标准要求。4个配方耐燃油B体积变化率相差不大,1#和4#配方热氧老化强度变化率最大。这是配合剂在橡胶中的溶解度和硫化网络交联程度不同造成;N230S丙烯腈含量为33.5~36.5%,硫化胶体现出良好的耐油性能及综合性能。因此对选择2#配方硫化体系进行调整并进一步硫化体系优化性能。

N230S 100.0,氧化锌2.0,MB 1.0,SA1.5,防RD1.0,N774 30.0,白炭黑5.0,Si-69 1.0,DOP 4.0,硫化体系变量如下表3所示。

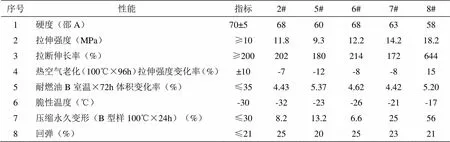

表3 输油管O型圈硫化体系变量表

测试结果见下表4:

表4 性能测试结果列表

从上表看丁腈橡胶采用硫化体系配方6#力学性能、耐油、耐热氧老化性能最优异,TT在此体系中不仅仅作为促进剂使用同时还参与分子交联体系的形成又起到了硫化剂的作用,性能与指标要求最吻合的同时还降低了配方对相对价格较高的DCP的配比,降低了配方整体成本。

3.2 胶料配方密炼工艺放样及测试

小配合试验橡胶配方后,使用6#配方在75L 密炼机胶料混炼制备。

打开料仓门投料后关闭料门并降下顶栓混炼2min±0.1min,抬上顶栓加氧化锌、防老剂、硬脂酸、促进剂降下顶栓混炼1min±0.1min,抬上顶栓加炭黑、增塑剂剂降下顶栓混炼4min±0.1min,清扫2次,清扫后,降下顶栓混炼1~2min,排胶。排胶温度≤145℃。

排胶后胶温降至100℃以下,开炼机前后辊温控制在40-50℃。在开炼机上包辊混炼至均匀、无孔洞后加入硫化剂,打开捣胶架进行胶料匀化,3min±0.1min后进行薄通,三包两卷后按照厚度6~10mm,长度1.5m下大片,挂片冷却停放8h后性能快检性能测试:合格后使用。

表5 6#配方开炼密炼性能对照表

从表中看出配方经密炼工艺放样后,性能指标相差不大,数据分布均匀稳定。

4 结论

(1)综合力学性能、耐介质、耐老化考虑配方6#性能最优,成本适中,性价比最高;

(2)使用配方6#密炼工艺可以生产满足使用条件指标要求的汽车输油管O型圈配方胶料。

[1]白代彤,王锡斌,蔡建,等.乙醇汽油混合燃料颗粒物排放的特性[J].内燃机学报,2012,30(06):511-518.

[2]刘志军.车用汽油及其添加剂综述[J].化工设计通讯,2018,44(01):233.

[3]杨殿荣,辛振祥.现代橡胶配方设计[M].北京化学工业出版社 2002

姬燕飞,男,1983年生,安徽砀山人,橡胶加工工艺高级工程师,现在天津市橡胶工业研究所有限公司从事胶布制品研发和工艺控制工作。