8项涉及橡胶制品相关性能测试方法制修订国家标准介绍(2021)

2022-06-17陈静

陈静

8项涉及橡胶制品相关性能测试方法制修订国家标准介绍(2021)

陈静

(天津四十二站检测技术有限公司,天津,300384)

2021年中华人民共和国国家标准公告总计发布18次,其中涉及到橡胶行业的标准的公告为3号,5号,7号,11号,12号,共计23个标准。其中涉及到硫化橡胶制品的常用的性能测试方法标准的有8项。

GB国家标准;标准制修订;橡胶行业

表1 2021年制修订的部分橡胶标准

标准介绍

1 GB/T 39693.3-2021 《硫化橡胶或热塑性橡胶硬度的测定第3部分:用超低橡胶硬度(VLRH)标尺测定定试验力硬度》

本标准使用翻译法等同采用ISO 48-3:2018《硫化橡胶或热塑性橡胶硬度的测定第3部分:用超低橡胶硬度(VLRH)标尺测定定试验力硬度》。

本标准由中国石油和化学工业联合会提出,由全国橡胶与橡胶制品标准化技术委员会通用试验方法分技术委员会(SAC/TC35)归口。

起草单位:广东省计盘科学研究院、德商悔锐仪器(上海)有限公司、工链(宁波)信息科技有限公司、新纶科技(常州)有限公司、广东皇冠胶粘制品有限公司、赛轮集团股份有限公司、北京橡胶工业研究设计院有限公司。

1.1 测试原理

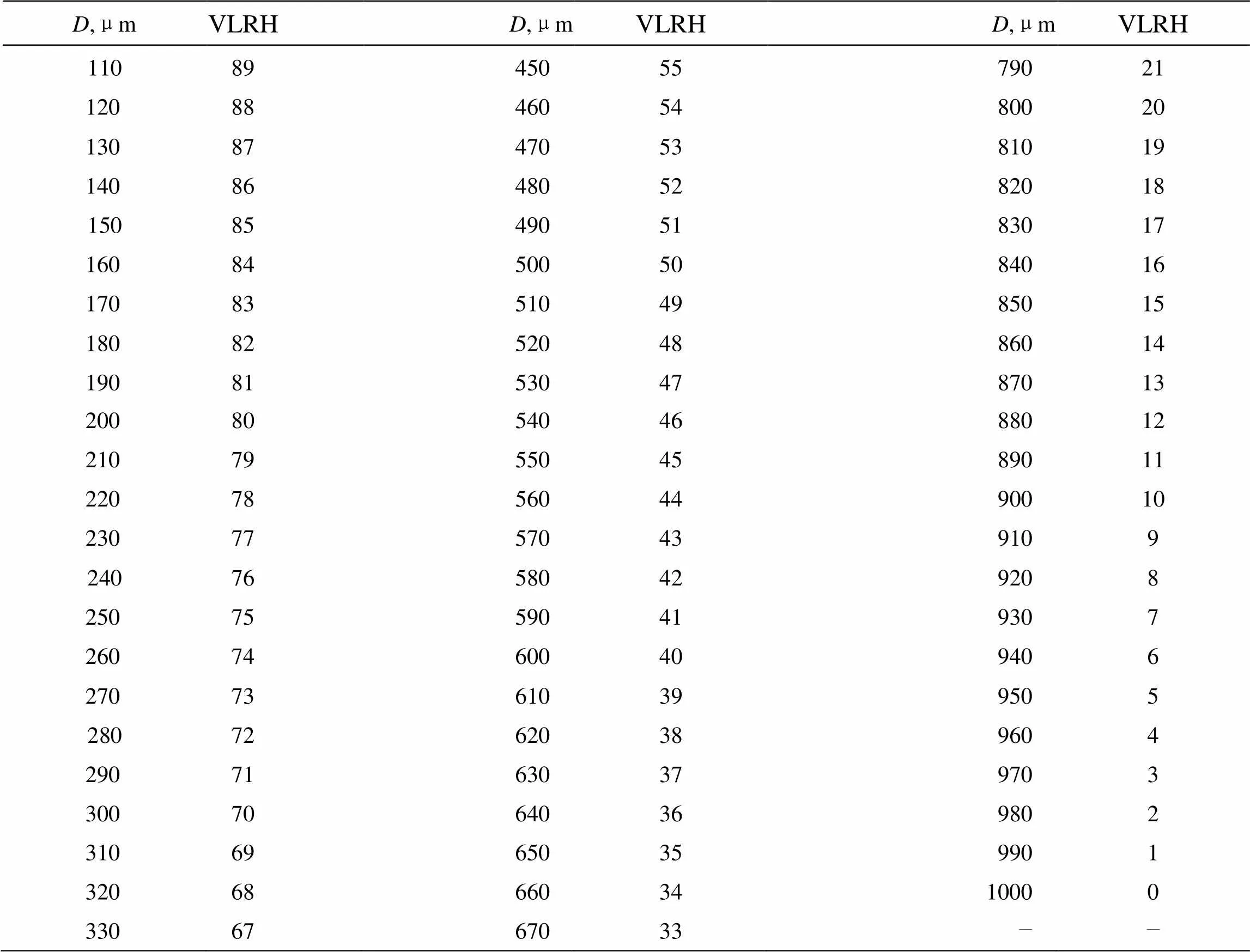

本硬度测试包括在较小的接触力和较大的总力作用下测量球形压头压入橡胶表面的压痕深度差值。根据这一差值,“超低橡胶硬度”(VLRH)值可通过表1-1或基于该表绘制的曲线获得,或者通过由该表计算而来并安装在压入深度测量装置上的标尺直接读取。

1.2 试样要求

试样的上、下表面应平整、光滑且相互平行。标准试样的厚度至少为6mm,可以自一层、两层或三层橡胶叠加组成,其中最薄的一层厚度不应小于2mm。试样的横向尺寸应满足至少三次硬度测量,并且测量点与点之间的距离至少为10mm,测量点距试样边缘至少3mm。

1.3 测试过程

将试样放置于水平的样品台上,放下压足与试样表面接触。在接触力作用下,使压杆和球形压头在橡胶上保持5s。如果硬度计以超低橡胶硬度(VLRH)分度,应在5s时间结束时将其调整到读数为100;然后施加压入力并保持30s,此时可直接读取超低橡胶硬度(VLRH)值。如果硬度计以长度单位分度,应记下施加压入力30s时引起的压杆压入深度的差值D,通过表1-1或由该表得到的曲线,即可转换为对应的VLRH值。

在试样上三个不同位置进行重复测量,取三个结果的中值作为测量结果。

表1-1 D值与超低橡胶硬度(VLRH)值的换算

表1-1 D值与超低橡胶硬度(VLRH)值的换算(续)

D,μmVLRHD,μmVLRHD,μmVLRH 110894505579021 120884605480020 130874705381019 140864805282018 150854905183017 160845005084016 170835104985015 180825204886014 190815304787013 200805404688012 210795504589011 220785604490010 23077570439109 24076580429208 25075590419307 26074600409406 27073610399505 28072620389604 29071630379703 30070640369802 31069650359901 320686603410000 3306767033——

压入深度差(D)与超低橡胶硬度(VLRH)的一般数学关系如下式所示:

VLRH=100-0.1D

2 GB/T 27800-2021《静密封橡胶制品使用寿命的快速预测方法》

本标准代替GB/T 27800-2011 《静密封橡胶制品使用寿命的快速预测方法》。

本标准由中国石油和化学工业协会提出,由全国橡胶与橡胶制品标准化技术委员会(SAC/TC 35)归口。

起草单位:西北橡胶塑料研究设计院有限公司、新兴铸管股份有限公司、西安向阳航天材料股份有限公司、成都盛帮密封件股份有限公司、青岛海力威新材料科技股份有限公司、广东天诚密封件股份有限公司、南京利德东方橡塑科技有限公司、马鞍山宏力橡胶制品有限公司、上海如实密封科技有限公司、南京东润特种橡塑有限公司、卡勒克密封技术(上海)有限公司、际华三五一七橡胶制品有限公司、河北友联橡胶制品有限公司。

2.1 测试原理

静密封橡胶制品在贮存及使用条件下的性能变化,主要是由于热、氧、机械应力和接触的油、水等介质的综合作用。在一定的温度范围内,静密封橡胶制品的高温加速老化与使用条件下的老化机理是相同的,老化速度常数与温度的关系符合阿伦尼乌斯方程。利用高温加速老化试验得到的数据,可外推计算使用温度下的使用寿命。静密封橡胶制品使用寿命的预测,试验项目宜选择积累压缩永久变形或压缩应力松弛;橡胶制品贮存期的预测,试验项目宜选择拉断伸长率。

2.2 试样要求

压缩永久变形试样应符合GB/T 1683、GB/T 7759.1或GB/T 5720的要求;压缩应力松弛试样应符合GB/T 1685或GB/T 5720的要求。拉断伸长试样选择应符合GB/T 528或GB/T 5720的试样。哑铃状试样的规格应与生产橡胶制品的混炼胶初始性能指标测试时的试样规格保持一致。

2.3 试验条件

老化试验温度不应少于5个,相邻温度间隔不少于10℃。试验温度的上限因生橡胶、硫化体系不同而异。推荐的试验温度上限参见表2-1。试验时间允许的情况下,降低试验温度,可提高预测的准确度。考虑相对湿度影响的加速老化试验,试验时的相对湿度与使用环境下的相对湿度相一致。

每个试验温度下试验数据不应少于10个。时间间隔可根据性能变化的情况而定。对于压缩永久变形,两次试验结果之差控制在10%以内;对于应力松弛和拉断伸长率,两次试验结果之差应控制在原始值的10%以内。每个试验温度的第一次性能试验时,压缩永久变形的变化不应高于10%,压缩应力松弛的变化不应低于原始值的90%,拉断伸长率的变化不应低于原始值的90%。

表2-1 不同胶种建议试验温度的上限

2.4 测试过程(以拉断伸长率的测定为例)

2.4.1 分别测定加速老化前后的力学性能

加速老化试验按GB/T 3512进行;如需考虑相对湿度影响时,加速老化试验按GB/T 15905进行;浸泡在液体中使用时,加速老化试验应按GB/T 1690进行。易水解橡胶材料(如硅橡胶、丙烯酸酯橡胶)的加速老化试验,按GB/T 15905进行。

按照GB/T 1685对压缩应力松弛性能进行测定;按照GB/T 7759.1对压缩永久变形性能进行测定;按照GB/T 528对拉断伸长率性能进行测定。

通过老化系数与老化时间和试验温度之间的关系计算出公式参数,对性能进行预测,推导出寿命的预测值。

2.4.2 寿命的预测

2.4.2.1 首先确定临界值

临界值通过模拟静密封橡胶制品使用条件的考核试验确定,从试验温度中选取一个适宜的温度,将静密封橡胶制品和标准试样在选定的温度下一起进行加速老化。通过橡胶密封制品的功能模拟试验,找到静密封橡胶制品密封性能丧失的老化时间,根据此时标准试样的性能变化,确定静密封橡胶制品失效的性能临界值y0,也可按静密封橡胶制品技术条件中规定的有关性能的极限允许值作为临界值。

2.4.2.2 寿命的确定

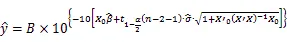

给定老化温度、置信水平1—α下不同老化时间后y的最大性能变化可按下式计算。

尝试输入不同的老化时间,当计算得到的y的最大性能变化值刚好为临界值的老化时间t,即为给定温度下静密封橡胶制品的使用寿命。

3 GB/T 30314-2021《橡胶或塑料涂覆织物耐磨性的测定泰伯法》

本标准使用翻译法等同采用ISO 5470-1:2016《橡胶或塑料涂覆织物耐磨性的测定第1部分:泰伯磨耗机》,代替GB/T 30314-2013《橡胶或塑料涂覆织物耐磨性的测定泰伯法》。

本标准由中国石油和化学工业联合会提出,由全国橡胶与橡胶制品标准化技术委员会涂覆制品分技术委员会(SAC/TC 35/SC 10)归口。

起草单位:福州大学、沈阳橡胶研究设计院有限公司、思嘉环保材料科技(上海)有限公司、厦门市金汤橡塑有限公司、浙江百花胶带有限公司、海南省先进天然橡胶复合材料工程研究中心有限公司。

3.1 耐磨性测试——泰伯法的定义

由于磨轮的刮擦作用导致橡胶或塑料表面材料的损失称为磨损。泰伯法磨损试验是一种在实验室中广泛使用的模拟材料磨损的方法,即将试样压在砂轮下,测试一定转数后试样损失的重量。试样损失重量越少,其耐磨性能越好。

3.2 试样要求

从涂覆织物样品不相邻的位置随机切取两个直径为105mm〜115mm的试样,试样中心孔直径为6.35mm。仲裁时,裁取三至六个试样。

3.3 测试过程

仔细地在试样测试面的反面粘贴双面胶带,确保试样或双面胶带无皱纹和折痕,并且双面胶带不致试样扭曲,不盖住中心孔。将试样固定在衬板或与其等效的实心板上。称量每一个试样或带衬板试样的质量。精确到1mg。将涂覆织物试样或带试样的衬板仔细地安装在磨耗机转盘上并压平。根据相关材料或产品标准的要求,设定转数计数器。把磨轮放至试样表面,并启动机器开始测试。

以每100r导致的质量损失的毫克数计算平均质量磨损量。

4 GB/T 40719-2021《硫化橡胶或热塑性橡胶体积和/或表面电阻率的测定》

本标准使用翻译法等同采用ISO 14309:2019《硫化橡胶或热塑性橡胶体积和/或表面电阻率的测定》。

本标准由中国石油和化学工业联合会提出,由全国橡胶与橡胶制品标准化技术委员会通用试验方法分技术委员会(SAC/TC 35/SC 2)归口。

起草单位:西北橡胶塑料研究设计院有限公司、山东玲珑轮胎股份有限公司、广州合成材料研究院有限公司、赛轮集团股份右限公司、沈阳橡胶研究设计院有限公司、常州毅力方圆复合材料科技有限公司、上海瀚海检测技术股份有限公司、河北华密新材科技股份有限公司、贵州轮胎股份有限公司、北京中天鹏宇科技发展有限公司、北京橡胶工业研究设计院有限公司。

4.1 测试原理

橡胶试样的体积电阻和表面电阻是通过使用适当的电极排列来测量施加电压时流动的电流确定的。体积电阻率和表面电阻率是根据测量的电阻(包括接触电阻)计算得到的。本标准描述了硫化橡胶或热塑性橡胶体积电阻率和/或表面电阻率的测试方法,适用于电阻率在101Ω·m~1017Ω·m之间的硫化橡胶或热塑性橡胶。

4.2 试样要求

试样应为平整、光滑的薄片,尺寸应足以使环形电极达不到其边缘。薄片表面不能进行打磨处理。厚度范围为0.5mm~5mm。推荐选用的厚度为1mm或2mm。试样的厚度应在主电极覆盖的区域取几个均匀分布的点进行测量,测量的精度为0.01mm。取平均值作为试样的厚度值。一组试样厚度值的波动不应超出平均值的10%。试样的数量为3个。

4.3 测试过程

放置电极时应确保整个电极区域与试样紧密接触,注意不要用力过度。当使用导电涂料电极时,应确保涂层没有遭到破坏,并与试样没有分离。连接电极、电流测量装置和电源,分别用于体积电阻率和表面电阻率的测量。短路被保护电极和不保护电极,以消除试样上和试样内的任何残余电荷。此操作应在调节后的试样上进行,对于电阻率高于106Ωm的材料,应采取足够的放电时间。根据需要重新连接电极测量体积电阻率或表面电阻率,然后施加指定的电压。施加电压1min后测量被保护电极和不保护电极之间的电流。再次测量同一个试样时,需要重复放电的步骤。

4.4 结果计算

然后将测试结果分别代入体积电阻率公式和表面电阻率公式推算出结果。

4.4.1 体积电阻率公式

ρV—体积电阻率,单位为欧姆•米(Ω•m);

A—被保护电极的有效面积,单位为平方米(m2);

h—测试试样的厚度,单位为米(m);

RV—体积电阻值,单位为欧姆(Ω);

V—测试电压,单位为伏特(V);

IV—施加电压1min后测量的直流电流值,单位为安培(A)。

4.4.2表面电阻率公式

ρS—表面电阻率,单位为欧姆(Ω);

D2—环形电极的内径,单位为米(m);

D1—被保护电极的直径,单位为米(m);

RS—表面电阻值,单位为欧姆(Ω);

V—测试电压,单位为伏特(V);

IS—施加电压1 min后测量的直流电流值,单位为安培(A)。

5 GB/T 40720-2021《硫化橡胶绝缘电阻的测定》

本标准使用翻译法等同采用ISO 2951:2019《硫化橡胶绝缘电阻的测定》。

本标准由中国石油和化学工业联合会提出,由全国橡胶与橡胶制品标准化技术委员会通用试验方法分技术委员会(SAC/TC 35/SC 2)归口。

起草单位:三角轮胎股份有限公司、双星集团有限责任公司、广州合成材料研究院有限公司、山东玲珑轮胎股份有限公司、赛轮集团股份有限公司、怡维怡橡胶研究院有限公司、常州毅立方圆复合材料科技有限公司、河北华密新材科技股份有限公司、贵州轮胎股份有限公司、上海瀚海检测技术股份有限公司、北京中天鹏宇科技发展有限公司、北京橡胶工业研究设计院有限公司。

5.1 测试原理

通过测试施加在接触或嵌入试样的两个电极间的直流电压与电压作用一定时间后的总电流的比值,用来测定硫化橡胶和热塑性橡胶绝缘电阻。本测试不再区分体积电阻和表面电阻,可用于比较不同橡胶材料的绝缘电阻性能,仅适用于电阻大于108Ω的试样。

5.2 电极及试样

5.2.1 导电涂料电极测试试样

采用导电涂料电极测量的矩形平板状试样尺寸至少应为60mm×150mm(见图5-1),管状或棒状试样长度至少应为60mm(见图5-2)

5.2.2 条形电极测试试样

采用条形电极测量的薄片状或带状试样,试样宽度应为26mm或更窄、长度至少应为50mm[见图5-3a),图5-3b)]。

试验的试样应不少于3个。

图5-1 带有导电涂料电极的平板状试样

图5-2 带有导电涂料电极的管状或棒状试样

图5-3 用于薄片状或带状材料的条形电极

5.3 测试过程

先清洁试样,然后安装试样,分别测试每个试样的电阻。采取适合的测试装置,测试装置应具有相应的灵敏度且测试精度达到±5%。除非另有规定,施加电压应为500V±10V,通电时间为1min。

5.4 结果计算

5.4.1 用导电涂料电极测试的试样

对于标准长度为100mm的电极,绝缘电阻以RM表示,用以下公式进行计算。

式中:

L—电极测量长度值,单位为毫米(mm);

RX—绝缘电阻测定值,单位为欧姆(Ω)。

5.4.2 用条形电极测试的试样

对于标准长度为25mm的电极,绝缘电阻以R25表示,用以下公式进行计算。

式中:

W—试样测量宽度值,单位为毫米(mm);

RX—绝缘电阻测定值,单位为欧姆(Ω)。

6 GB/T 40721-2021《橡胶摩擦性能的测定》

本标准使用翻译法等同采用ISO 15113:2005《橡胶摩擦性能的测定》。

本标准由中国石油和化学工业联合会提出。由全国橡胶与橡胶制品标准化技术委员会通用试验方法分技术委员会(SAC/TC 35/SC 2)归口。

起草单位:双星集团有限责任公司、赛轮集团股份有限公司、广州合成材料研究院有限公司、高特威尔科学仪器(青岛)有限公司、常州毅立方圆复合材料科技有限公司、江苏明珠试验机械有限公司、上海瀚海检测技术股份有限公司、贵州轮胎股份有限公司、上海弘埔仪器技术有限公司、威海君乐轮胎有限公司、北京橡胶工业研究设计院有限公司。

6.1 测试原理

在一定的法向载荷作用下,把两个试验面结合在一起。用机械装置拖动一个表面以一定速度在另一个表面上滑动,监控和记录该过程阻力的大小。在任何情况下,摩擦力与法向载荷的比值是对应的摩擦系数。因为试验本身会改变表面状况以及结合面的温度,因此测得的摩擦系数在测量过程中可能会变化。在理想装置中,测力设备的作用线位于两个接触面的平面上。这一平面可以是水平的,也可以是垂直的。

6.2 试样要求

模压成型的试样或从成品切割的试样都可使用。试样数量应为三个。当使用平面试样时,试样尺寸应小于所选的试验轨道(至少50mm的线性行程),使其可在两个表面之间进行至少6s的线性运动,同时在整个试验过程中保持与整个橡胶表面的接触(表观接触)。试样的厚度一般应在1mm〜8mm之间。当试验表面较薄时,应用黏合剂将其黏附在足够厚度的支撑物上。试样在安装时不应被拉伸。任何使用的黏合剂都不应过度溶胀或对试样产生其他不利影响。为避免试样表面边缘有褶皱或坑洞,应对所有试样的边缘进行打磨倒圆角。若试样是由成品制成的,可能很难切割出一个尺寸合适的平面。因此一个合适的试样可通过从成品中裁取许多小件组合在一起制成(以雨刮条为例,取多段一定长度的雨刮条,构成一个平面)。在三角形的三个角安装三个小试样,形成一个平面。对于安装更多试样的情况,需要通过额外的抛光或研磨来形成一个平面。

6.3 测试过程(以程序A(初始摩擦测量)为例)

1)将试样安装在仪器上,用机械方式或黏合剂进行固定。

2)使用垫片或任意方式调整试样,使传感器的力和驱动设备的力作用线都位于试样与试验轨道的接触面内。若偏移,记录偏移量,精确到0.5mm。

3)将试样放在起始位置,并选择测试速度。

4)选择并施加法向载荷。

5)操作装置,使接触面分离。

6)将设备的力值记录范围设置到所需量程(力的范围约等于所加法向载荷)并检查零点。

7)将调节后的试样与试验面贴合,并在5 s内启动设备。

8)试验结束后,再次将两个表面分开,并将设备恢复到初始位置。

9)按步骤7)和8)重复两次,共进行3次测试。

10)如试验轨道或试样有方向性纹理,则反转试验轨道或试样,重复步骤1)到9)。

11)如要进一步测量,可选择合适的速度、温度和法向载荷,重复步骤1)到9)。

6.4 结果计算和表述(以程序A为例)

检查记录测试过程中步骤9)的三个轨迹。标记并记录在不同情况下的中点摩擦力值。将测量的三个轨迹中的任一摩擦力除以所对应的法向载荷,作为摩擦系数,结果保留两位小数。对三个试样分别重复进行,给出所有9个值(对于表面带有方向纹理的试样,会有18个值)。

摩擦系数结果取9个值的平均值,并保留两位小数。对方向性纹理的表面,分别给出两个方向获得的平均值。

记录以上9(18)个轨迹的最大值和最小值。同样,用这些值计算摩擦系数。这些值给出了两个表面摩擦系数所在的范围。

7 GB/T 40725-2021《浸胶帘线与橡胶粘合剥离性能试验方法》

本标准由中国石油和化学工业联合会提出,由全国橡胶与橡胶制品标准化技术委员会浸胶骨架材料分技术委员会(SAC/TC 35/SC 13)归口。

起草单位:神马实业股份有限公司、平顶山神马帘子布发展有限公司、宁波凯驰胶带有限公司、青岛科技大学、金华市亚轮化纤有限公司、青岛晟瑞达磁性材料有限公司、青岛晟科材料有限公司、青岛科大新橡塑技术服务有限公司、青岛新材料科技工业园发展有限公司、东平金马帘子布有限责任公司。

7.1 测试原理

将单根浸胶帘线在模具中按一定的规则排布后与橡胶按照一定顺序制成试样模坯,经硫化后制备成平条状试样。使用拉力试验机,以恒定的速度将试样中的帘线与橡胶之间粘合界面剥离,测定剥离过程中剥离力的中峰值,该数值与剥离试样中帘线根数之比为单根浸胶帘线的剥离力,单位为N/根;试样剥离后浸胶帘线表面有效橡胶覆盖面积与有效剥离面积之比为试样的橡胶覆盖率,用帘线裸露表面所占的百分数表示。

7.2 试样要求

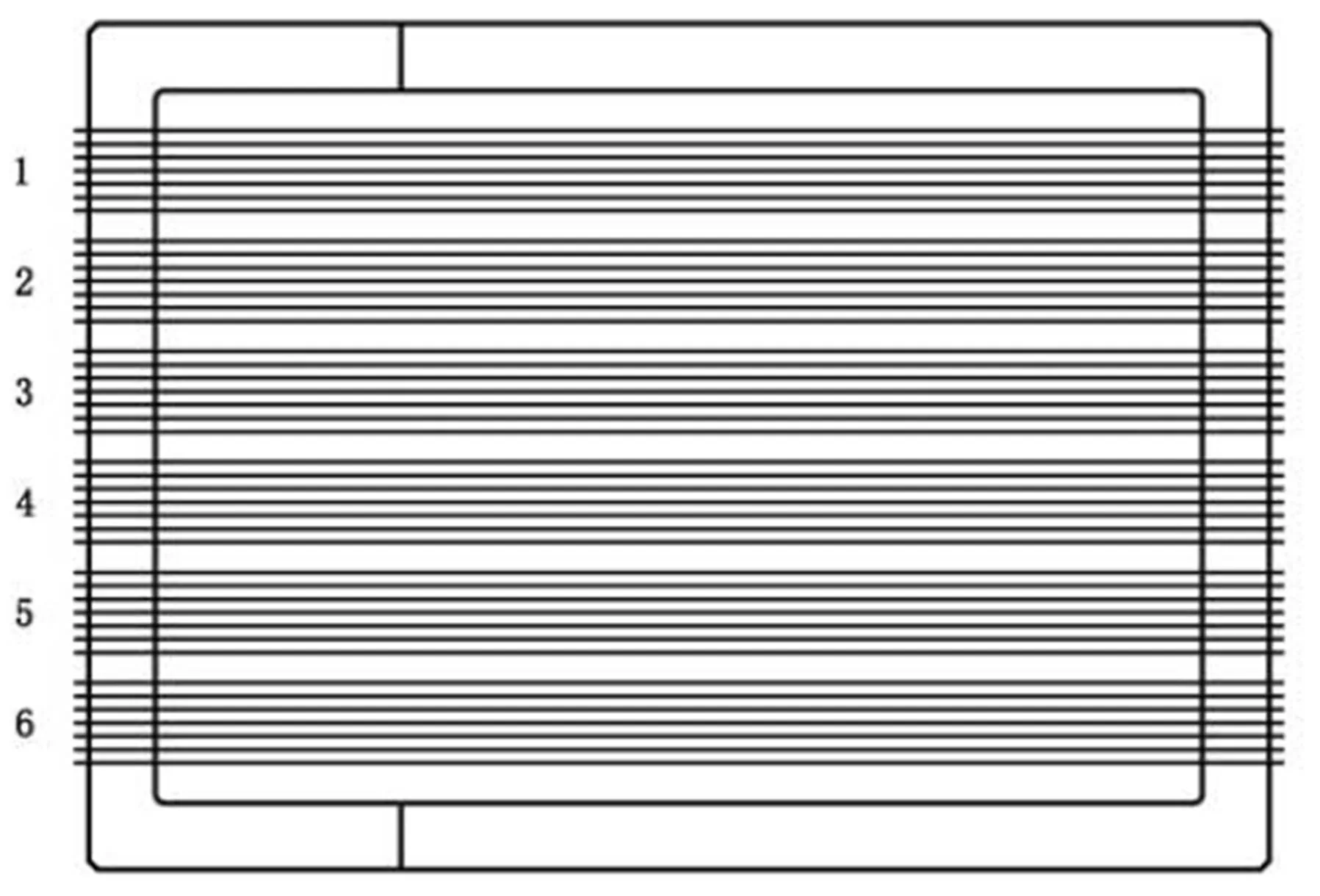

制备一块235mm×160mm的试验橡胶片,厚度1.7mm±0.1mm;制备一块235mm×160mm的垫布(垫布为浸胶帘子布、压延胶帘布或压延帆布),厚度0.75mm±0.15mm;制备一块25mm×160mm的固定用胶片,厚度0.5mm±0.1mm;制备60mm×200mm的隔离纸一片。将浸胶帘线的一端打结固定在模具一端的线槽内,并施加拉力使其张紧,将帘线在模具两端的线槽间往复排列,使每个试样排列7根,排列后在帘线的末端施加50g的重锤;若浸胶帘线长度不足以往复排列时,可以单根的形式排列在模具线槽中在每根帘线的末端施加50g的重锤。重复上述步骤,直到将浸胶帘线排列完成。在模具中帘线排列如图7-1所示。

图7-1 硫化模具中浸胶帘线排列示意图

三组不同的浸胶帘线样品应分别放置在1和4,2和5,3和6位置;两组不同的浸胶帘线样,分别放置在2和4,3和5位置,不使用1和6位置,如图7-2所示。

图7-2 浸胶帘线放置示意图

在模具一端放入固定胶片,胶片上覆盖隔离用耐热塑料纸,然后放入已制备好的试验胶片,最后将预备的垫布覆盖在试验胶片上并盖上上模。试样模坯内各层的放置顺序如图7-3所示。

图7-3 试样模坯内各层的放置顺序示意图

按照GB/T 6038硫化完成后的试样应平衡不少于16h,但不超过96h。将试样按照25mm的宽度依次剪下,每个试样剪断两边各1根帘线保留中间5根;或从两边各剪断1根后,再每隔1根剪断1根,保留3根帘线;依次完成试样的裁取。浸胶帘线粘合剥离性能试样不少于2个。

7.3 测试过程

去掉裁剪好的试样中的隔离纸,将带有固定橡胶的帘线和橡胶层在隔离纸处分开,用固定的夹持器夹住胶层,移动的夹持器夹住带有固定橡胶的试样帘线,使剥离角度约为180°,调节试样使拉力分布均匀且试验过程中试样不发生扭曲。应保证夹持器中平条状试样的轴线处于同一平面。设定试验速度为(300±10)mm/min,启动拉力试验机进行剥离,同时记录试样至少稳定剥离150mm长度的剥离力或打印剥离曲线图。目测判定试样中浸胶帘线表面的橡胶覆盖率,以百分数表示。

7.4 试验结果处理

7.4.1 根据记录的试验数据或剥离曲线,去除剥离曲线开始10mm的测试值,取剩下140mm剥离曲线中峰值的中位数表示试样的剥离力,按照GB/T 12833的规定确定剥离力的中峰值,剥离力中峰值与试样帘线根数之比为单根帘线的剥离力,取有效试样的算术平均值作为试验结果。以N/根表示,按照GB/T 8170的规定修约到小数点后1位。

7.4.2 覆胶率以有效试样最低值为试验结果,覆胶率分为5个等级(A为最高等级),见表7-1。如有效试样覆胶率相差两个等级应重新复测评级。

表7-1 覆胶率分级表

8 GB/T 40797-2021《硫化橡胶或热塑性橡胶耐磨性能的测定垂直驱动磨盘法》

本标准使用翻译法等同采用ISO 23233:2016《硫化橡胶或热塑性橡胶用垂直驱动磨盘法测定耐磨性能》。

本标准由中国石油和化学工业联合会提出,由全国橡胶与橡胶制品标准化技术委员会通用试验方法分技术委员会(SAC/TC 35/SC 2)归口。

起草单位:中策橡胶集团有限公司、双钱集团上海轮胎研究所有限公司、万力轮胎股份有限公司、山东玲珑轮胎股份有限公司、三角轮胎股份有限公司、赛轮集团股份有限公司、双星集团有限责任公司、高特威尔科学仪器(青岛)有限公司、风神轮胎股份有限公司、贵州轮胎股份有限公司、北京橡胶工业研究设计院有限公司。

8.1 测试原理

轮状试样和磨盘以一定负荷和角度垂直挤压在一起。磨盘被驱动带动试样一起旋转,试样由于二者之间的滑动发生磨损。试样与磨盘之间不同的侧偏角能用于产生试样不同的旋转速度。测试试样的质量损失并计算单位运行距离的质量损失量。耐磨指数能用相同条件下的参比胶料与试验样品单位距离的质量损失比较而得到。

8.2 试样要求

应采用符合表8-1所示尺寸的盘状试样。试样应通过模压或用旋转裁刀从成品(硫化或热塑)上切割制备。试样的磨耗表面应光滑且没有任何花纹。

表8-1 试样的尺寸

每种试验胶料应用一个试样,但是参比胶料的试样数量加倍。

8.3 测试过程

所有试样应经过初磨来去除表面层和表面杂质,并在实际测试开始前进行试运行,两个旋转方向都要进行。对于每个试样应使用表8-2中的试验条件完成规定的18个磨耗程序。对每个程序,试样应先按一个方向运行,然后换另一个方向运行。

表8-2 各磨耗程序的试验条件

按下列步骤进行测试:

a)试运行后,称量每个试样,精确至0.1mg;

b)按“磨耗程序”1测试每个试样(按表8-2中条件),先按一个方向运行,然后换另一个方向再运行,完成后再次称量每个试样,精确至0.1mg;

c)按“磨耗程序”2测试每个试样(按表8-2中条件),如上步骤一样运行后,再次称量每个试样,精确至0.1mg;

d)继续按表8-2规定的磨耗程序进行测试,每个磨耗程序完成后,称量每个试样精确至0.1mg,直到每个样品规定的18个磨耗程序全部完成。

每次称量前,去除试样表面的任何磨损残余物、防污粉末或电刚玉颗粒。

8.4 试验结果处理

每个试样在进行各磨耗程序单位运行距离的质量损失A下式计算:

式中:

A—各磨耗程序中,每单位运行距离的质量损失,单位为毫克每千米(mg/km);

m—各磨耗程序中的质量损失,单位为毫克(mg);

s—运行距离,单位为千米(km)。

每个试样A的平均值,按下式计算:

式中:

18—磨耗程序数量。

耐磨指数I按下式计算:

式中:

I—耐磨指数;

陈静,女,(1978~),高级工程师,就职于天津四十二站检测技术有限公司,从事检测与标准管理。