某铀矿山水冶工艺厂房平面布置方案优化

2022-06-17熊骁

熊骁

中核环保工程设计研究有限公司,北京,100089

0 引言

某铀矿山水冶厂始建于20世纪70年代,1976年投入正常生产,采用典型的常规搅拌浸出—矿浆吸附—淋萃工艺,生产“131”即三碳酸铀酰铵结晶产品。该工艺流程虽然生产工艺复杂、成本较高,但避免了固液完全分离的难题,运行稳定,生产的“131”产品杂质含量低,后续处理简单,为我国核工业发展作出了突出贡献。

水冶厂位于大体由东向北延伸的大山谷中,大山谷东高北低,在山谷中部由东南向北延伸一小山谷与之相交,小山谷东南高北部低。整个现有水冶厂在大山谷中由东向北(由高到低)布置破碎、磨矿、吸附、浸出等厂房和设施,中部的小山谷为原碱法浸出设施,已停运多年,由东南向北(由高到低)布置了9个浓密池、12号厂房和10号厂房等设施。

水冶厂迄今已连续运行40多年,超过设计年限20年。各种设备设施陈旧且年久失修,生产上存在安全隐患,且生产效率低,运行成本高。随着时间的推移,铀矿水冶技术得到了长足的进步和发展,浸出、固液分离、离子交换以及萃取等生产设备也都有了更多的选择和更高的效率,国内新建铀矿水冶厂的生产成本均远远低于该铀矿山。因此,采用新的水冶工艺进行技术升级和进行整体性改造,成为某铀矿山水冶厂节能减排、降低成本、提高安全环保性的根本途径。

1 水冶工艺提升

原水冶厂的水冶工艺流程为:矿石→破磨→加热搅拌浸出→流态化粗砂分级洗涤→部分中和→旋流器细砂分级洗涤→矿浆吸附→硫酸淋洗→P204溶剂萃取→碳酸铵反萃取→结晶沉淀→过滤脱水→“131”产品。该工艺具有对矿石适应性强、生产较稳定、铀浸出率较高、产品质量好等优点,但流程长,工序多,操作控制复杂,试剂消耗和动力消耗较高,浸回差高,水冶生产成本高。通过对原水冶工艺流程存在的问题进行分析,在工艺方面提出几点改进意见。

1.1 生产“111”产品代替“131”产品

原水冶工艺生产“131”产品,需要通过淋萃流程,而流程中所使用的萃取剂和稀释剂等有机试剂均属于危险品,对存贮厂房防火等级有较高要求,而现有厂房由于按照六十年代末设计标准建造,已不能符合现行的防火规范要求,只能靠一些消防设施和安全管理措施预防火灾,达不到本质安全,存在火灾安全隐患。

鉴于我国核燃料循环系统生产布局的变化,根据目前后续纯化厂的现状和要求,继续生产“131”产品已无必要,因此以“111”产品代替“131”产品,这样就缩短了水冶流程。同时,直接生产“111”产品,工艺流程中就没有了萃取这一环节,涉及有机物安全与环保的问题得以避免。

1.2 采用絮凝—逆流倾析方法获得清液,代替原流程的流态化粗砂分级洗涤、水力旋流器细砂分级洗涤得到稀矿浆;以密实固定床清液吸附代替矿浆吸附

原流程的流态化粗砂分级洗涤,洗水用量大;细沙洗涤效果差,使外排细沙浆体铀浓度超标,同时细砂洗涤溢流矿浆粒度偏粗,使树脂磨损消耗量过大,树脂消耗指标超出设计指标50%以上。由于树脂磨损较快,离子交换工序树脂基本在较低保有量下运转,吸附尾弃矿浆金属含量经常超标,造成金属损失;同时磨损消耗的树脂也造成铀的夹带损失。

以逆流倾析固液分离设施取代目前使用的粗砂、细砂分离洗涤设施;以密实固定床清液吸附取代矿浆吸附的工艺流程及设备,设计足够的洗涤级数及洗涤模数,降低浸出液中的固体含量,提高固液分离效果,再经过絮凝沉降池进一步沉降澄清以达到后续清液吸附的目的,从而能较好地解决老工艺的相关问题[1-2]。

1.3 双氧水作氧化剂代替软锰矿

原生产流程使用软锰矿粉作为氧化剂,但南方气候潮湿多雨,锰矿粉受潮后易粘结,使用原矿仓储料配料投加方式,下料容易粘结封堵,经常需要人工清堵,劳动强度大、存在安全隐患且容易酿成重大安全事故等;锰矿粉采购成本高,实际生产中软锰矿的投加量操作不易控制,投加量大,造成试剂消耗过高,同时也增加酸耗,造成系统运行成本偏高;环保方面,对外排水中锰离子的监测很严格,以软锰矿作氧化剂时,废水(尾矿浆)处理时需增加石灰用量约30%,从而增加处理成本。

采用双氧水取代软锰矿粉做氧化剂,可直接购买浓度27%或30%的工业双氧水产品储存在高位容器中利用地形高差采取管道输送自流方式直接投加到浸出搅拌槽里,可解决上述软锰矿粉作氧化剂的问题,而且根据试验结果,双氧水作氧化剂的浸出效果与软锰矿粉类似,还有利于降低酸耗。

根据上述对水冶工艺流程的改进,改进之后的水冶流程变为矿石→破磨→加热搅拌浸出→部分中和→逆流倾析→清液吸附→氯化钠淋洗→氢氧化钠沉淀→“111”产品。

2 水冶工艺厂房平面布置方案

水冶工艺的提升,对厂房的平面布置也有了相应的要求,根据水冶工艺流程的改进,结合“四新”“四化”的设计理念,按照技术改造的总体要求,在水冶工艺厂房平面布置中,将水冶厂划分为四大模块:破磨模块、水冶模块、废水处理模块、公共辅助模块。

划分模块化明确了各自的功能,使之相对独立,在中心调度的控制下,各模块有机地结合起来,快速高效地完成水冶任务。可提高工作效率,有利于管理与协调。

各模块所包括的功能区见表1。

表1 各模块功能区详情

根据铀矿山的实际情况和矿区地理位置条件,以实现水冶工艺的改进要求为目的,在水冶工艺厂房平面布局上设计了以下两种布置方案。

2.1 方案一 升级改造原有的磨矿模块,其余模块布置在中部小山谷

2.1.1 磨矿模块设计

现有的磨矿系统采用的是两段一闭路破碎→球磨流程。矿石由原矿仓给料经过颚式破碎机后直接去筛分,筛下合格矿石经皮带机送去球磨,筛上物料经皮带机进去圆锥破碎机,圆锥破碎后亦去筛分。磨矿工艺流程图见图1。

方案一中对原矿仓、球磨厂房、粉矿仓利旧改造,破碎筛分厂房拆除新建,新建1台Φ12m浓密池;球磨机及分级机利旧,其余破碎设备新购;皮带全部拆除重建,同时加盖皮带廊。

2.1.2 水冶模块设计

水冶模块包括搅拌浸出厂房、逆流倾析、吸附原液池和浸出液处理厂房。合格矿浆经泵送至搅拌浸出塔中进行搅拌浸出,然后经过逆流倾析得到相对澄清的浸出原液,最后进入浸出液处理厂房的离子交换塔中进行吸附。

水冶模块设计布置在中部小山谷中。浓密池从山谷东南部(高点)顺地势依次往下建,吸附原液池浓密池之后,搅拌浸出厂房与浸出液处理厂房建于山谷西部的空地上。

2.1.3 废水处理模块设计

废水处理模块包括废水处理厂房、废水调节池和石灰仓平台[3]。石灰仓平台为废水处理厂房中的石灰乳配置槽提供原料,废水调节池收集工艺废水、汇集的各类排污冲洗和雨水冲刷的废水,然后泵送中和槽中进行除镭和余酸中和;逆流倾析出来的尾矿浆直接进入除镭及中和槽。废水处理达排放标准后,通过溜槽和管道输送到现有尾矿库。废水调节池修建于锅炉房南侧,废水处理厂房和石灰仓建于废水调节池的西部。

2.1.4 公共辅助模块

公共辅助主要是锅炉房、硫酸罐、双氧水罐等辅助设施设备。锅炉房在原址上利旧整修,硫酸罐与双氧水罐都布置在原矿仓与生产水池之间的公路北侧。铺设管路让硫酸与双氧水自流到磨矿模块。设计从磨矿模块修一条长380m的隧道,铺设矿浆输送管、供水管、双氧水管和硫酸管等。

2.1.5 方案一示意图

方案一总体布置示意图见图2。

2.2 方案二 在中部小山谷中集中布置总体水冶厂

2.2.1 磨矿模块设计

在中部小山谷东部(高点)新建原矿仓与卸矿坪,顺地势走向在临近低点建设磨矿厂房。半自磨机、球磨机、分级机采用平行布置方式,分级机位于半自磨机与球磨机之间。矿石从原矿仓经振动给料机进入半自磨机,矿浆从半自磨机自流至分级机,合格矿浆泵送去搅拌浸出,粗砂再次返送球磨机进行研磨。磨矿工艺流程图见图3。

2.2.2 水冶模块设计

搅拌浸出厂房、浸出液处理厂房按照工艺流程顺序依地势逐级而建,逆流倾析所用的浓密机位于搅拌浸出厂房西侧,沿山谷走向顺地势由高到低依次而建,吸附原液池建于浓密池末级。

2.2.3 废水处理模块设计

此模块设计与方案一中基本相同。

2.2.4 公共辅助模块

锅炉房在原址上利旧整修;硫酸罐位于山谷西北部山上,使用时,由于高差有限,需要泵送至搅拌浸出厂房;双氧水位于山谷东部山上,使用时,可以实现自流至搅拌浸出厂房。

2.2.5 方案二布置示意图

方案二总体布置示意图见图4。

2.3 两种方案优缺点比较

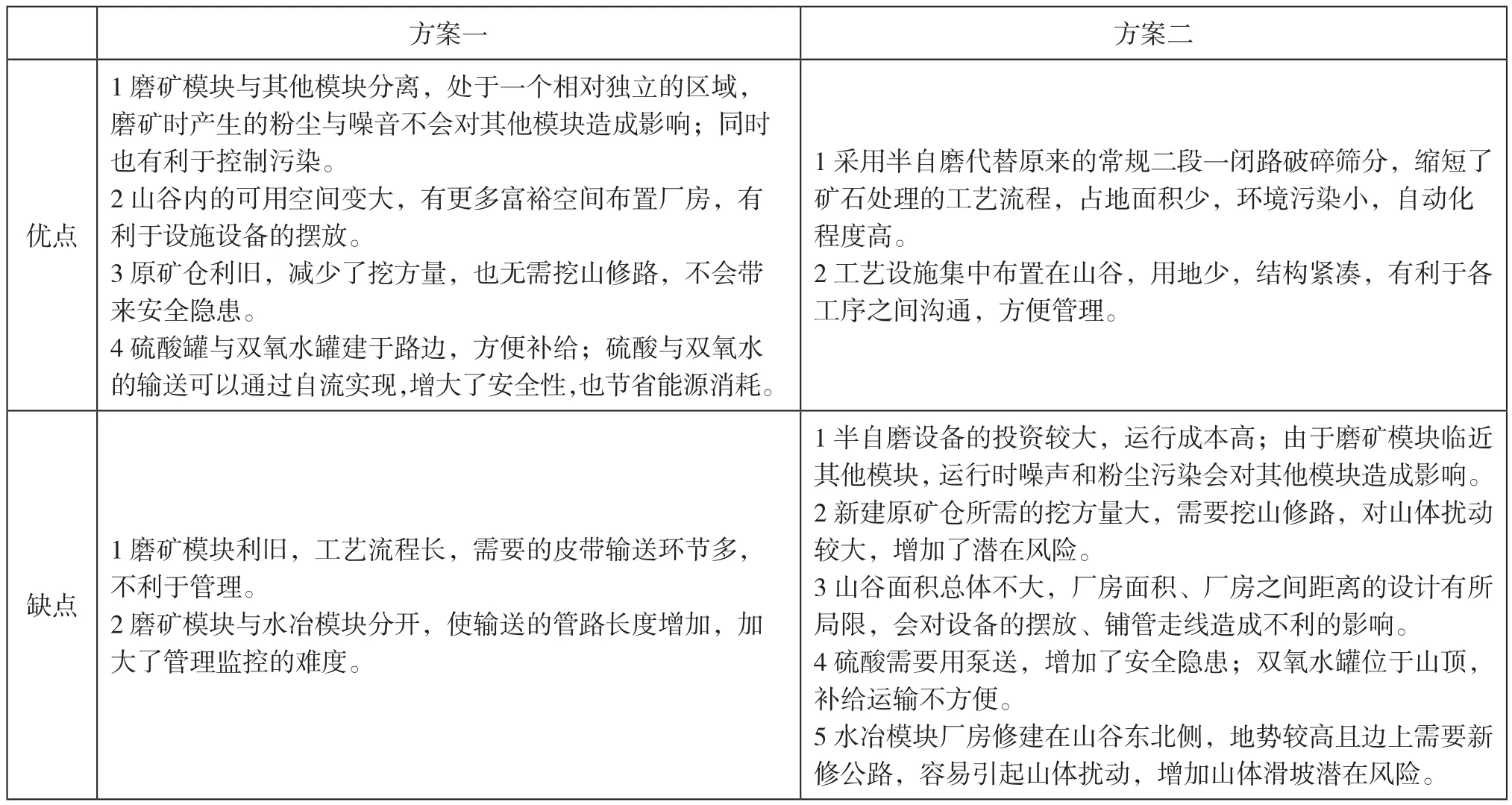

见方案对比表2。

2.4 方案优化选择

通过表2方案优缺点对比和结合所选方案,从方案的合理性、经济性、利于安全、环保及生产管理等方面综合优化分析,确定采用方案一。具体特征为:

表2 方案对比

(1)破磨系统利旧改造,利用已有的运矿道路、矿仓等设施,减少了建设项目和基建投资,为水冶处理模块留出空间,减少碱法浸出场地拓展空间的土方量;破磨和水冶的分离,减少了破碎粉尘和噪音对水冶车间的影响[4-5]。

(2)水冶设施场地内挖方量小,无需在南侧山体上新修公里,而管线隧道对山体扰动小,降低了山体发生滑坡的概率,利于环境保护;另外,土方量的减少,避免山体结构的过分破坏,有助于规避地质灾害,符合“四新”要求,保证矿山绿色安全运行。

(3)设置管线隧道,可将矿浆输送管、供水管、硫酸管和双氧水管集中铺设,便于管理和维修,同时拉近了破磨模块和水冶模块的距离,便于人员沟通。

(4)危化品硫酸与双氧水的使用上能实现自流,降低了生产和管理的风险,节省能源消耗。

(5)按照方案一布置,对现有水冶设施影响较小,一旦某铀矿山水冶厂恢复生产,即可在短时间内恢复原设施,同时对新水冶厂也留出了足够的基建期和调试期。

(6)方案一总投资估算为9600万元;方案二总投资估算为10300万元,可节省约700万元。

3 结语

经过方案优化比较,水冶厂整体改造方案采用方案一。升级改造原有的磨矿模块,其余模块布置在中部小山谷。经方案比选和分析研究,在狭小山地区域水冶厂房平面布置方面,得出以下结论:

(1)厂房平面布局可采用功能模块化,既明确了各模块的功能,又可将各模块有机结合起来,快速高效地完成水冶任务,提高了工作效率,有利于管理与协调。

(2)改造设计时尽可能利用已有厂房设施,通过原矿仓和球磨厂房的利旧改造,有效减少了厂区挖方量和道路工程量,节约了投资成本。

(3)水冶功能模块的布置,可充分考虑地形地势的特点,结合自身工艺路线的要求,实现厂房的合理布局,有利于厂房之间的物料输送和管道的铺设。

(4)公共辅助模块布置充分利用地形和厂区已有道路,合理布置危化品仓储设备位置,实现危化品自流,提高了生产运行的安全性。

(5)破磨与水冶模块分区布置,中部有山体阻隔,其管线可以沿原有地形铺设;但存在线路长、拐弯多、起伏大、运行安全性差、检修不便等缺点。在充分研究工程地形地貌条件下,采用在隧道内布置管线方式是可行的。