氢燃料电池电堆重要技术发展现状及展望

2022-06-17李子垕

李子垕

江苏大学,江苏镇江,212013

1 氢燃料电池发展意义和技术体系

1.1 氢燃料电池发展意义

随着世界经济的高速发展,人类消耗了大量的石油、煤炭、天然气等不可再生能源,随之产生的环境污染、温室效应和能源储备短缺问题也愈发严重,这严重威胁世界能源的可持续发展。因此,改变传统化石能源高污染的利用方式、改善可再生能源的成本和局限性、开发清洁的可再生能源,成了当前世界重点发展的方向。

为此,我国在2020年提出了“2030年达到碳峰值、2060年实现碳中和”的发展愿景。而氢能的燃烧热值高、资源丰富,被人们视为21世纪最具有发展潜力的清洁能源,并且相较于其他可再生能源(太阳能、风能、海洋能等),氢能通过氢燃料电池转化输出的电能品质高,可以持续输出并储存[1]。氢燃料电池是氢能源的主要利用方式,它以氢气为燃料,通过电化学反应将氢气和氧气的化学能直接转化为电能,具有能量转化效率高、反应洁净无污染、工作温度低、使用寿命长以及安装操作方便等特点,是一种高转化效率的清洁可再生能源利用方式,也是世界能源发展主要方向之一,常作为可移动动力源应用于电动汽车、潜艇等领域[2]。

目前氢燃料电池技术发展十分迅速,在制氢加氢、移动储气、控制策略和电堆材料等各个方面都有相关的研究。随着材料方面的研究取得突破,一些新型材料能够优化或替代传统材料以提高性能、降低成本。已有综述对氢燃料电池的各部分构造和工作原理进行说明。本篇文章针对氢燃料电池中质子交换膜、催化剂、双极板等电堆关键部件在新型材料技术方面的发展进行论述。

1.2 氢燃料电池发展体系

氢燃料电池技术体系包括电池主体、氢气储存系统、水热管理系统和驱动控制系统等,其技术研究体系如图1所示。其中电池主体的电堆所占成本最多,它主要由质子交换膜、电催化剂、气体扩散层、双极板、集流板、密封圈等零件组成,是决定氢燃料电池技术发展的主要方面;储氢瓶、压缩机、氢循环系统和增湿器等则作为氢燃料电池系统辅助装置而存在。

2 膜电极(MEA)材料发展现状

膜电极是质子交换膜燃料电池的核心部件,由质子交换膜、催化剂和气体扩散层组成,负责传递离子并分隔燃料和氧化剂,其两侧的电极是燃料和氧化剂进行电化学反应的场所,如图2所示。膜电极的耐久度、导电性等材料特性极大影响着氢燃料电池的工作特性和使用寿命。近年来,随着材料技术的快速发展,出现了一些可以有效提高工作效率、降低电堆成本的新型材料。

2.1 质子交换膜

质子交换膜(PEM)负责在燃料电池内部将氢气在阳极分解的质子转移到阴极,分解出的电子则通过外电路转移并构成回路,从而向外界输送电流。PEM的性能决定了燃料电池的使用寿命,它的质子传导率、气体渗透性、化学和热稳定性、力学强度以及制造成本等是衡量质子交换膜的主要指标。目前常用的质子交换膜有全氟磺酸膜、非全氟化质子膜和复合质子膜。

全氟磺酸膜是目前商业产品中十分常用的PEM,具有很好的力学强度、质子传导性和化学稳定性,能够在强酸、强碱下工作,在低温下电流密度大,在高湿度下导电率高,较好地匹配了氢燃料电池的性能要求。其代表性产品有美国DuPont公司的Nafion系列膜、日本旭化成株式会社的Aciplex系列膜、日本旭硝子株式会社的Flemion系列膜、加拿大Ballard动力系统公司的BAM膜等。目前国内主要使用的Nafion膜成本较高,并且被发现在高温时存在着化学稳定性变差、电导率下降等缺陷,因此世界各研究机构也在探索其他替代材料,包括部分氟化的磺酸型质子交换膜、复合膜、高温膜、碱性膜等。

非全氟化磺酸膜使用了部分氟化物来代替全氟磺酸树脂,并与非氟化物进行共混而制成。由于全氟化膜的C原子均被F原子保护,形成了高稳定性的C-F键,故非全氟化膜的稳定性成为实际应用中面临的主要问题[3]。非全氟化膜的代表性产品有加拿大Ballard公司的BAM3G膜,其具有工作效率高、使用寿命长、化学稳定性和力学强度较好的特点,价格也明显低于全氟化磺酸膜,目前许多产品也采用此膜以降低燃料电池的成本。

复合膜是对全氟型磺酸膜进行工艺改性,并使用多孔膜或纤维增强骨架浸渍全氟磺酸树脂最终得到,具有很好的耐高温性,代表性产品有Gore公司的Gore-select膜[4]、山东东岳化工的DF988膜、DF2801膜和中国科学院大连化学物理研究所的Nafion/PTFE复合膜[5]、碳纳米管增强复合膜[6]等。为了获得耐高温、耐水和高电导率质子,高温电磁脉冲、高选择性电磁脉冲、石墨烯改性膜、热稳定电磁脉冲、阴离子碱性交换膜和自增湿功能复合膜成为近年来的研究热点,暂时处于试验阶段。

2.2 电催化剂

电催化剂在氢燃料电池中负责对氢气和氧气的氧化还原反应速率进行控制,分为阳极催化剂和阴极催化剂两种。催化剂材料一般以铂(Pt)等贵金属为主,其对阴极和阳极反应都有催化活性并且能够长期工作,但价格昂贵,这直接导致燃料电池成本大大增加,因此需要研究能提高催化剂性能、降低贵金属用量和廉价可替代的催化剂。

铂是所有纯金属中对氧化还原反应催化活性最高的,被视为最理想的燃料电池催化剂而长期使用,但铂资源稀缺,因此为提高铂的利用率和催化活性,商业上一般采用Pt/C催化剂。Pt/C催化剂是将铂纳米颗粒均匀分散并靠物理作用固定在碳载体表面,载体上的铂含量会随着催化剂的使用而溶解、脱落、团聚,最终催化效果变差,所以碳载体需要能够使铂或贵金属合金颗粒固定住,即要求载体粒径小、比表面积大、导电性好且具有化学和热稳定性,可以采取核壳型催化剂、Pt基合金催化剂或特殊载体结构催化剂。

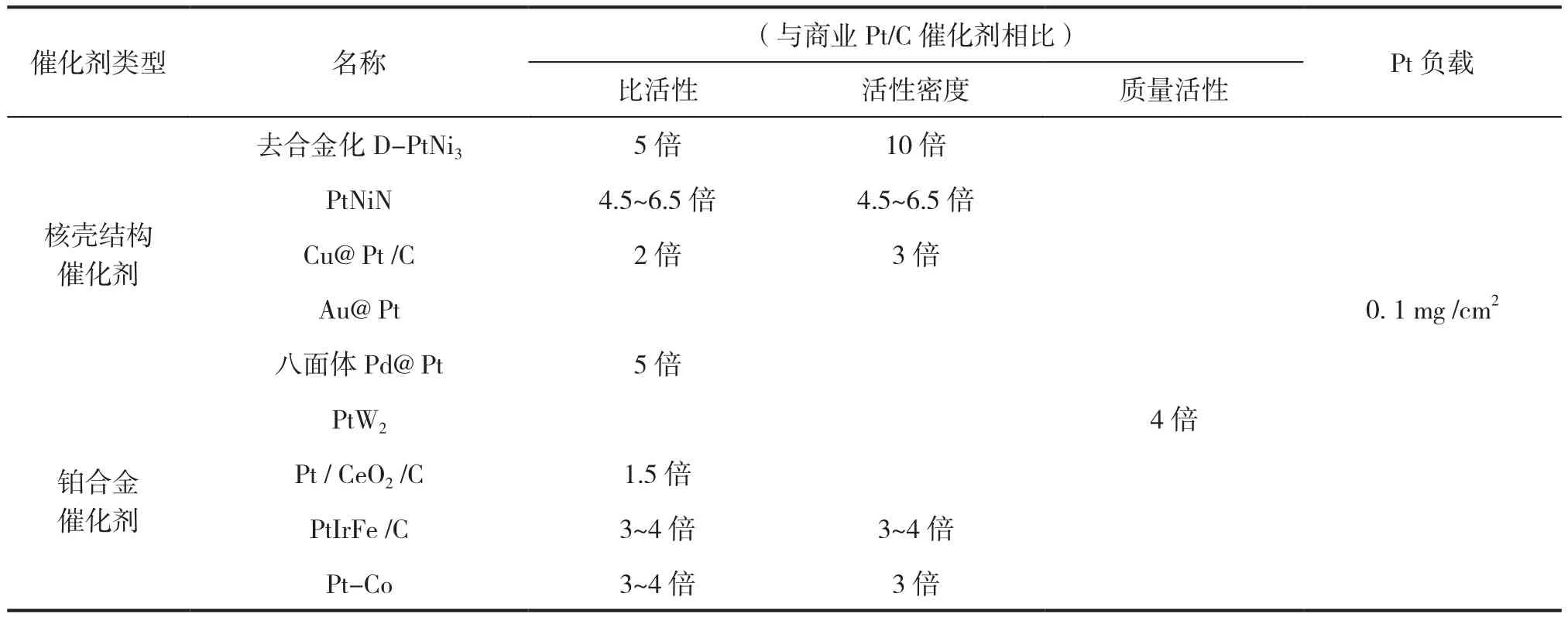

核壳型催化剂一般将Pt分布在外壳上,内核是Ni、Co、Cu等过渡金属或Pd、Au、Ag、Ru等贵金属合金[7],其相比Pt/C催化剂具有低Pt负载和更高的催化活性,但还需研究实际使用中的稳定性和核壳内部作用等问题。Pt基金属合金催化剂则是将Pt与一种或多种金属形成合金,这样可以降低Pt负载用量、提高催化剂活性和稳定性,目前已有一些相关研究,但还存在着过渡金属在酸性环境中的溶解问题。特殊载体结构催化剂采用了碳纳米管、碳纤维、碳气凝胶或其他碳复合载体,并将Pt纳米颗粒分布在一些活性位点上,这样可以提高Pt的分散程度以提高Pt的比表面积和利用率。一些相关研究成果如表1所示[8-17],可以看出核壳结构的铂催化剂和Pt合金催化剂相比商业Pt/C催化剂在比活性和活性密度方面有明显提升,有效提高了Pt金属的利用率。

表1 部分含铂催化剂材料特性对比

非铂电催化剂也是不少研究开发的重点,以过渡金属原子簇合物、大环螯合物、氮化物和碳化物为主[18-19],其原理是通过分解中间产物H2O2促进氧化还原反应按照四电子途径生成水。由于过渡金属大环螯合物在高温时催化活性会下降,稳定性不好,所以目前过渡金属原子簇化合物更有希望用于质子交换膜氧化还原催化剂,具体可分为二元化合物、三元化合物和假二元化合物,过渡金属元素以Mo、Os、Re、Rh、Ru、Se、Te、S等为主,有成本低、活性高、在甲醇燃料电池中对氧化还原反应选择性较好等特点,但由于其研究历史较短,实际运行过程中的稳定性、抗腐蚀能力和催化活性等综合性能还需要进一步检查。

2.3 气体扩散层(GDL)

气体扩散层也是质子交换膜氢燃料电池的重要组成部分之一,负责支撑催化层、收集电流和传导气体并排出生成水,需要具有良好的电导率、孔隙率、热传导和抗腐蚀能力,直接影响着电池的工作效率。可以分为与双极板直接接触的基底层和与催化层直接接触的微孔层。

基底层由碳纤维纸或碳纤维织布制成,原因是其高电导率和多孔结构可以满足扩散层高孔隙率的要求,能够很好地流通气体和产物水并输送电子;微孔层是经过在基底层表面涂覆由纳米碳粉和疏水材料(聚四氟乙烯、全氟聚醚等)均匀混合而成的涂料制成的,微孔(孔径小于2nm)相对基底层的大孔(孔径大于50nm)在微观上进一步强化了其传质、导热、导电和抗腐蚀等各项性能。所以,基底层和微孔层共同影响着气体扩散层的性能指标和电池的工作效率。

其中,基底层的碳纤维纸是一种向纸浆中混合黏合剂和碳纤维经抄纸工艺而制得的纸状复合材料,也是气体扩散层的核心材料技术。聚丙烯腈基碳纤维相较于沥青基碳纤维和黏胶基碳纤维等碳纤维材料具有更高的导电性能和材料强度,因此基底层的碳纤维纸多选用聚丙烯腈基碳纤维[20]。日本Toray公司是现在全球碳纤维产品的最大供应商,加拿大Ballard动力系统公司、德国SGL集团、美国Hexcel公司等大型企业都主要采用该公司商品作为基底材料。

目前GDL技术较成熟,但是高电流密度运行时存在水传输性能问题,需要研究改善加工方法和内部结构以保证水传输不受阻塞以增加电池性能。另外Toray公司的碳纤维纸脆性较大,难以实现规模生产,导致GDL生产成本较高。我国技术起步较晚,供应不足导致市场发展比较缓慢,所以需要开发完整加工线路以保证生产和发展需求。

3 双极板(BPs)材料发展现状

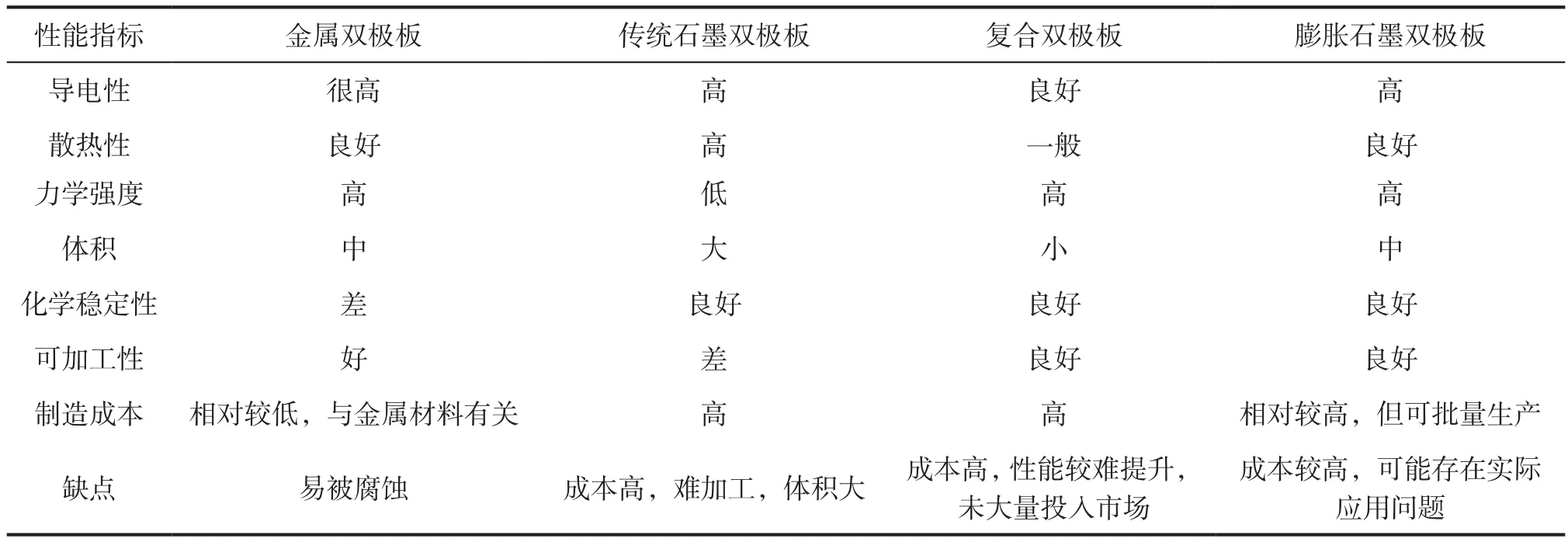

双极板又称集流板,在氢能源燃料电池中负责利用流道将气体均匀分配到电极反应层、收集并传导电流、排出热量,在电堆中用来分隔反应气体与氧化剂。双极板约占电堆质量的80%、成本的45%[21],它的耐蚀性、抗冲击和震动性、厚度和重量以及制造成本是衡量双极板的重要指标,目前常用的双极板按材料的不同可分为金属双极板、石墨双极板和复合材料双极板。

金属双极板具有良好的力学强度,易成型、极板轻薄、导电性优秀,但在燃料电池环境中易被腐蚀,被溶解的金属离子可能会毒化质子交换膜,可以添加一些合金元素使其表面形成一层氧化膜或用材料进行涂覆以提高其耐蚀性,但这同时也会降低其导电性。目前金属双极板基体材料主要包括不锈钢、铝合金和钛合金等,涂层材料主要包括金属氮化物涂层、金属碳化物涂层、金属氧化物涂层、石墨烯涂层、非晶碳基涂层、高聚物基复合材料涂层等。实现材料导电性与耐蚀性的合理匹配是未来的发展趋势。

传统石墨双极板是目前最常用的极板材料,其电导率、传热性、气密和抗腐蚀能力各方面都相对优异,并且生产技术难度较低。缺点是密度大、脆性较高,导致其流道设计与制造非常复杂,加工时间成本高,同时也增加了双极板的体积和重量,在运输中不推荐使用。

复合材料双极板成本较低,有难腐蚀、易加工、质量轻、强度高等优点,是燃料电池的未来候选材料之一。基体材料是塑料(常使用的有聚丙烯、环氧树脂、酚醛树脂等),导电填料常使用金属、膨胀石墨、石墨烯、碳纳米管等,可以通过调整导电填料来对导电性能与力学性能进行调控,但是高聚物基复合材料极板的导电性与力学性能存在着矛盾性,如何在保证足够的力学性能的前提下提升导电性是高聚物基复合材料极板性能提升的一个关键问题,但总体表现并不优秀,以至于至今应用不够广泛。

在复合材料双极板中,柔性膨胀石墨是最有潜力制作双极板的材料之一。以膨胀石墨的制作工艺为基础,将天然鳞片石墨经过氧化插层、高温膨胀后再辅以聚合物固化树脂和辅助导电材料复合改性,最终制成膨胀石墨双极板[22]。由于其加工流程简单,可实现大规模批量生产,并且耐腐蚀性、导电导热性良好,可以阻隔气体,很好地满足了双极板的材料需求。柔性膨胀石墨双极板同时具有传统石墨材料的耐腐蚀性和金属材料的易加工的优点,已在部分燃料电池市场成功应用,见表2。

表2 不同双极板材料特性对比

4 氢燃料电池行业未来展望

近年来,在技术发展和政策鼓励下,我国氢燃料电池的基础性技术研究已较为成熟,有些材料零件已经实现规模化生产。但由于我国燃料电池产业起步较晚、关键材料基础薄弱、产业链发展不全面,涉及核心技术的研究和专利相对较少,相较于美、日、德等发达国家在前沿技术方面还有很大差距,尤其是电堆和双极板的关键材料以及核心组件很难实现批量生产与加工。商业化使用的质子交换膜、电催化剂、碳纤维、双极板等材料十分依赖国外进口,大大制约了我国的氢燃料电池产业发展。

同时,大量的材料进口也增加了氢燃料电池的生产成本。我国作为制造业大国,应该首先在这些关键材料技术方面追平先行国家,只有率先掌握了核心技术才能实现真正的产业突破并不被其他国家制约。我国的市场广阔,许多新型材料在经过实验模拟后可以小规模生产并试投市场,进一步推动氢燃料电池技术行业发展。

能源问题已经迫在眉睫,为实现我国“碳达峰、碳中和”的发展愿景与实施《新能源汽车产业发展规划(2021-2035年)》,应当加强科研机构和相关企业的研发投入,大力开展PEM、电催化剂、碳纤维纸、BPs等组件的转化应用;制定科学的产业规划,把握优势资源,全面发展氢燃料电池产业链,系统制定行业体系及标准,提高氢燃料电池和制氢、储氢等相关行业的发展水平。