微沟槽织构对表面粗糙度和切屑的影响

2022-06-17赵明马春露赵双悦鲁政熙

赵明,马春露,赵双悦,鲁政熙

长春大学机械与车辆工程学院,吉林长春,130022

0 引言

在汽车制造中70%左右的金属零部件需要冲压加工成型,加工一辆普通民用轿车平均需要约1400-1500个冲压件[1]。这些冲压件的批量加工制造都离不开模具,特别是汽车模具行业常用的冷作模具。而在汽车冷作模具中,冲头是一个重要的模具配件,车大梁、车身上的安装孔都需要使用冲头。冲头的公差和寿命直接影响了冲压件的质量和生产成本。

冲头的材质选择上以高速钢为主,常用的材料有Cr12、Cr12MoV、ASP23、SKD11、SKD51、SKD61等。模具冲头的加工主要以车削加工为主,车削质量直接影响了冲头的加工质量并影响到冲头的使用寿命[2]。

岳彩旭[3]等在研究PCBN刀具硬态车削淬硬Cr12MoV模具钢时,探讨了已加工表面变质层形成机制,之后通过实际切削试验,间接得到了不同磨损程度的刀具、切削速度、进给量、切削深度对白层连续性、变质层厚度及硬度的影响规律。该研究成果对切削表面质量以及切削用量的优化有指导作用。

刘思志[4]在研究PCBN刀具硬态切削用量时,分别使用刀尖圆弧半径为0.4、0.6、0.8mm的PCBN刀具干式连续车削冷作模具钢Cr12MoV,测得已加工表面的表面粗糙度,然后利用神经网络建立了以切削速度、进给量、背吃刀量和刀尖圆弧半径为输入量、表面粗糙度为输出量的模型,之后,以表面粗糙度为优化目标,利用遗传算法选择了合理的切削用量。

1 试验

1.1 试件材料

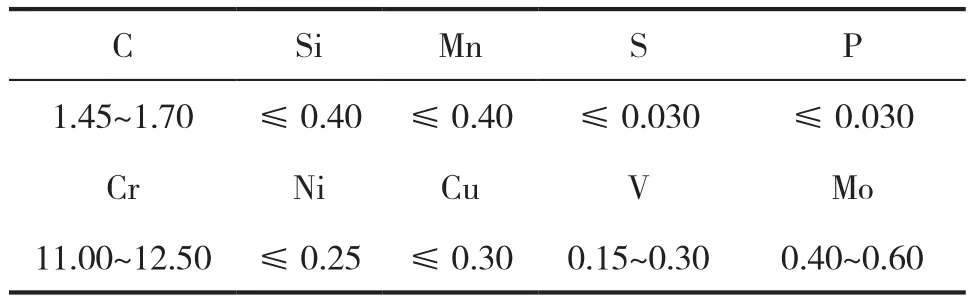

本次试验采用的工件材料为Cr12MoV冷作模具钢。工件直径为50mm,长度为250mm。表1是Cr12MoV的各元素含量。

表1 Cr12MoV冷作模具钢元素含量

1.2 车削刀具

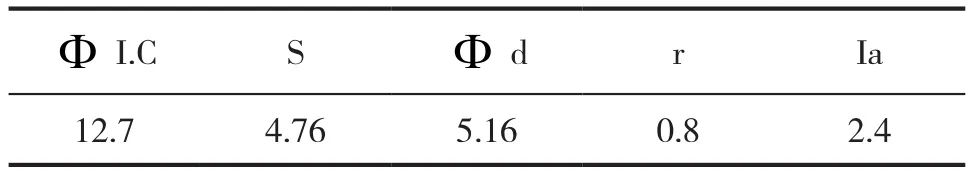

本次切削实验中选用的PCBN刀片型号为CNMG120408。图1是该刀具部分尺寸示意图,详细尺寸可参照表2。PCBN刀具的实际车削加工时刀具前角γ0= - 6o,后角α0= 6o,主偏角κr= 95o。

表2 CNMG120408尺寸(mm)

1.3 微织构刀具制备

目前,切削刀具表面织构的加工方法主要有电火花加工、光刻技术、激光加工技术、微小砂轮磨削等。激光加工方法能量密度高、加工可控性好、加工速度快、易实现精密加工[5]。设计并制备出如图2所示三种微沟槽刀具,沟槽宽度约为70μm,深度约为60μm。沟槽与主切削刃的刃边距为0.15mm,沟槽的间距为0.30mm。

1.4 试验方案

PCBN刀具车削时宜采用较高的切削速度、较小的进给量和恰当的背吃刀量,在达到车削要求的表面粗糙度的基础上,还要求容易控制切屑或容易断屑。近年来,精车表面粗糙度要求越来越高,有望逐渐代替磨削加工,以实现“以车代磨”并提高产品性能。设计切削正交试验,以切削后工件的表面粗糙度为主要优化目标,选取合理的切削用量,作为后续微织构PCBN刀具车削试验的切削用量。试验采用L9(33)三因素三水平的正交试验,车削正交试验具体方案见表3。切削完成后,采用WYKO N9100型光学轮廓仪进行已加工表面粗糙度的测量。因为表面粗糙度相对微观,为保证测量结果准确,在切削长度内测量三次取平均值。另外,本文所有试验都在CA6140-A车床上进行。

表3 车削正交试验具体方案

通过极差法对表面粗糙度正交实验结果进行主效应分析,确定最佳切削用量。在该切削用量条件下,分别使用无织构普通刀具和三种微织构刀具进行对比切削试验,以研究微织构对已加工表面粗糙度和切屑的影响。

2 试验结果分析

2.1 正交试验结果分析

按表3设计的试验方案进行9组正交试验,观察获得表面粗糙度数值如表4所示。

表4 正交试验结果

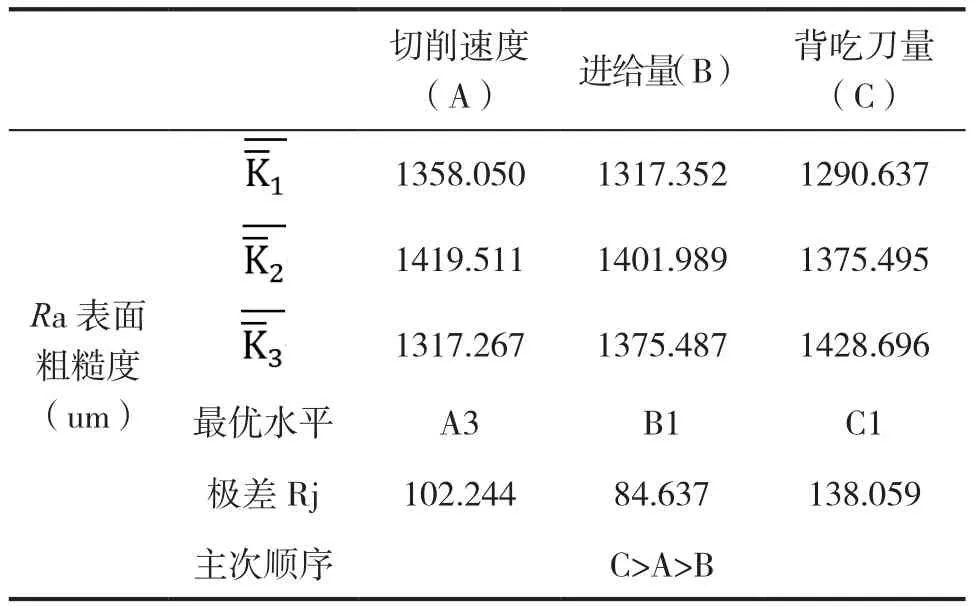

通过极差法对表面粗糙度正交实验结果进行主效应分析,结果见表5。表中为i水平的平均值。从上表可以看出对已加工表面粗糙度影响最大的是背吃刀量,其次为切削速度,进给量对其影响最小。随着切削速度的提高,表面粗糙度先增大后减小。这是因为随着切削速度由113m/min提高到141m/min,切削温度上升,由于积屑瘤的作用,使得表面粗糙度增大,而当切削速度由141m/min提高到176m/min时,积屑瘤不再产生,切屑和加工表面的塑性变形程度越小,从而使表面粗糙度降低。在实验范围内,最优切削速度为176m/min。随着进给量的增大,表面粗糙度整体升高,在实验范围内,最优进给量为0.08mm/r。随着背吃刀量的增大,表面粗糙度整体升高。在实验范围内,最优的背吃刀量为0.10mm。

表5 表面粗糙度极差分析

2.2 微沟槽对已加工表面粗糙度的影响

图3是无织构刀具和微织构刀具切削后已加工表面形貌。图4是无织构刀具和微织构刀具切削后已加工表面粗糙度曲线图。由图中可以看出:在三种微织构中,平行槽刀具切削的工件表面粗糙度最小,垂直槽次之,圆弧槽最差;但三种微织构刀具切削的工件表面质量均优于无织构刀具。

微织构刀具车削的工件已加工表面粗糙度低主要是因为在刀具的前刀面置入微沟槽,减少了刀具和工件之间的接触面积和刀-屑接触长度,减少了切削过程中的切削力,特别是与进给方向相垂直的切深抗力,有利于减轻刀具刃口圆角及后刀面的挤压和摩擦作用,从而使得工件材料塑性变形减少,因而降低了表面粗糙度。在切削过程中,高速旋转的工件对刀片的表面造成冲击,微织构刀片上的沟槽能够减缓冲击影响,提高表面质量。

由于沟槽的槽型不同,切削时切屑的流动方向与沟槽的夹角不同,切屑受到的“二次切削”不同,加之不同槽型对切削冲击的吸纳能力不同,因此其对表面粗糙度的降低程度也不同。平行槽刀具对切屑的“二次切削”轻,且平行槽对进给方向的冲击吸纳能力较强,因此,平行槽刀具切削的工件表面粗糙度最低。垂直槽刀具对切削的“二次切削”高于平行槽,但垂直槽刀具对背吃方向的冲击吸纳能力较强,因此垂直槽刀具切削的工件表面粗糙度适中。圆弧槽刀具对切屑的“二次切削”严重,且由于切削冲击的作用面较小,主要集中在刀尖处,离沟槽距离较远。因此圆弧槽刀具对切削冲击的吸纳能力差,因此圆弧槽刀具切削的工件表面粗糙度较大。

2.3 微沟槽对切屑的影响

图5是无织构刀具和微织构刀具的切屑形貌图。从图中可以看出:无织构刀具切削过程并不平稳,所以其切屑的卷曲半径随着切削温度的升高由小变大;圆弧槽刀具的切屑较为统一,为缠绕型的螺卷屑,且实际切削过程中观察发现圆弧槽会扰乱切屑的流向,切削时切屑容易缠绕工件,影响已加工表面,且容易伤人,因此需要增加辅助断屑设备。垂直槽刀具的切屑较为统一,为细小的螺卷屑,且切屑不缠绕工件,不容易伤人,而且断屑性能良好。平行槽刀具的切屑为细长的螺卷屑,但略有缠绕。因此,垂直槽刀具的切屑最好。

3 结语

通过正交切削试验,研究了不同的切削用量对工件已加工表面的表面粗糙度的影响规律并获得了试验范围内最优切削用量。在最优切削用量下,研究了三种微沟槽PCBN刀具切削Cr12MoV冷作模具钢的已加工表面质量和切屑,得到如下结论:

(1)在刀具的前刀面加工出微沟槽,能够降低切削力,提高刀具吸纳冲击的能力,改善刀具的切削性能,降低已加工表面的表面粗糙度。

(2)三种微沟槽刀具中,平行槽刀具切削的表面粗糙度最低,垂直槽次之,圆弧槽最差。

(3)三种微沟槽刀具中,垂直槽刀具和平行槽刀具能改善切屑形貌,使得切屑更细小更稳定;垂直槽刀具断屑能力最好,圆弧槽刀具切削时的切屑容易缠绕伤人。