特厚煤层孤岛工作面停采设计优化

2022-06-17王星星王亚军

王星星,王亚军

(晋能控股煤业集团 同忻煤矿,山西 大同 037000)

1 概况

1.1 地质概况

同忻矿8102 工作面为一盘区孤岛工作面,开采煤层为石炭系C3-5 号层,煤层厚度为12.9~22.7 m,埋深为446 m,采用综合机械化放顶煤开采,采煤机割煤高度为3.8 m,其余均通过低位放顶煤支架放出。工作面长度为251 m,共稳设140个支架,其中ZF21000/27.5/42 型正四连杆低位放顶煤支架139 架,ZFG21000/29/42H 型过渡支架7架(头3 架、尾4 架)、1 组ZTZ30000/27.5/42 型端头支架(两架一组) 支护顶板,采用自然垮落法管理顶板。

8102 工作面为同忻矿首个孤岛工作面,8102工作面东部为实煤区,北部为8103 工作面采空区(该工作面已于2015 年采完),西部为3 条盘区大巷,南部为8101 工作面采空区(该工作面已于2010 年采完)。8102 工作面与8103 工作面和8101工作面均留设6 m 小煤柱。

1.2 矿压概况及停采位置说明

8102 工作面开采周期为2020 年6 月至2021年6 月,工作面开采过程中受本工作面回采超前支撑压力、邻近采空区侧向支撑压力和上覆煤柱压力集中影响,矿压现象强烈。该工作面至开采结束,共来压46 次,初次来压步距为127 m,周期来压45 次,8102 工作面平均周期来压步距为24 m,工作面自采位600~900 m 工作面周期来压显现比较明显,支架受力大、活柱下缩量大、安全阀开启、炸帮底鼓严重、溜子栽斜、推进困难等。

如图1 所示,根据四邻关系及上覆层间对照关系,8102 工作面在1400 m 停采位置附近,无上覆煤柱影响;2102 巷也已进入实煤区,不受8101 采空区侧向支承压力影响;5102 巷在1400 m 采位仍然受8103 采空区侧向支承压力影响,同时受5102巷系统巷、回风绕道以及顶抽巷位置影响,1400 m 位置已经是最终位置,无法再往后推迟。

图1 同忻矿8102 孤岛工作面四邻关系及停采位置说明Fig.1 Four-neighbor relationship and stoping position of 8102 isolated working face in Tongxin Mine

2 孤岛工作面停采设计优化

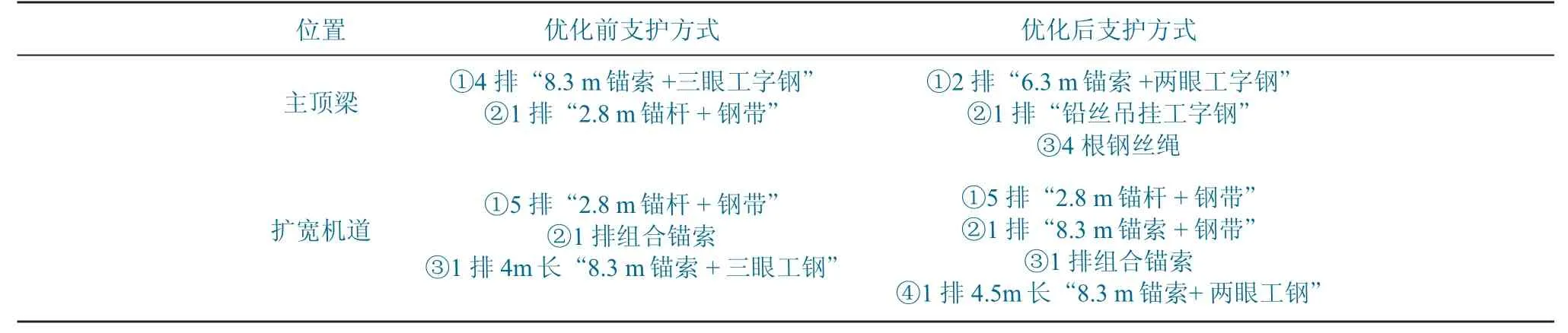

2.1 以往工作面停采设计

同忻矿以往一直采用传统的停采支护方案,分为支架主顶梁支护和扩宽机道支护,支架主顶梁采用4 排工字钢锚索、1 排钢带锚杆进行支护;扩宽机道采用5 排钢带锚杆、1 排组合锚索、1 排走向工字钢进行支护,如图2 所示。

图2 同忻矿以往工作面停采设计Fig.2 Design of stopping mining of previous working face in Tongxin Mine

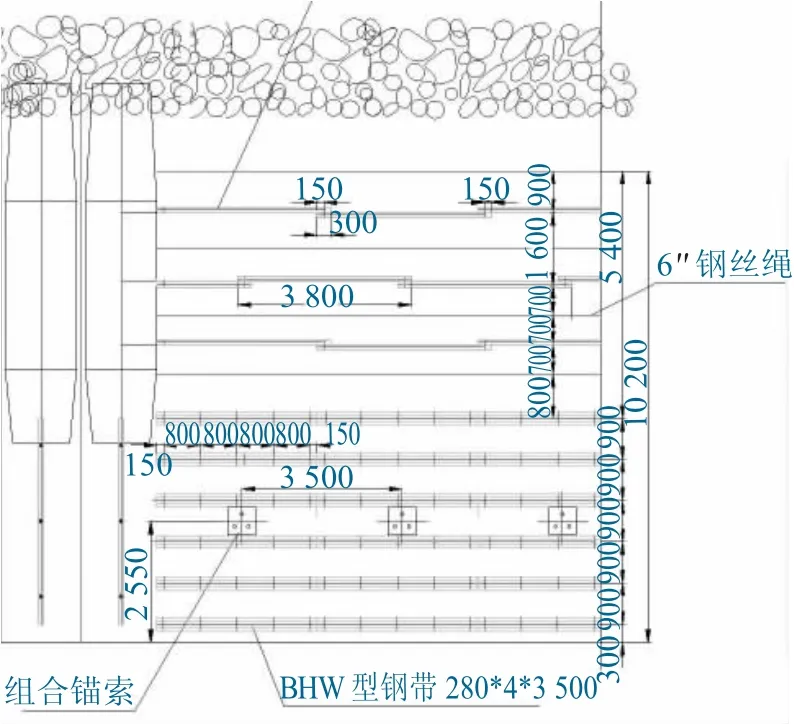

2.2 优化后的停采设计

8102 孤岛工作面在停采位置附近仍然受应力叠加影响,为实现快速停采,在保证安全的前提下对停采设计进行优化,使用钢丝绳代替部分支护。

支架主顶梁优化为2 排工字钢锚索和1 排无支护的工字钢,同时增加部分钢丝绳;扩宽机道采用5 排钢带锚杆、1 排钢带锚索、1 排组合锚索和1排走向工字钢,以往工作面采用ZF15000/27.5/42支架,8102 孤岛工作面采用ZF21000/27.5/42 支架,支架变长,故机道宽度由原来的6.25 m 扩宽至7.1 m,因此机道支护增加1 排锚杆+钢带支护。具体支护方式如图3 所示。

图3 同忻矿8102 工作面优化后停采设计Fig.3 The stoping design of 8102 working face after optimization in Tongxin Mine

支护优化前后具体对比见表1。

表1 同忻矿综放工作面停采支护优化前后比较Table 1 Comparison between before and after optimization of stop mining support in fully mechanized caving face of Tongxin Mine

3 优化效果

3.1 快速停采成效

8102 孤岛工作面通过对停采设计优化后,较以往工作面相比,虽然采用ZF21000/27.5/42 型支架,扩宽机道宽度由之前的6.25 m 增加到7.1 m,需多补打1 排钢带锚杆,但是通过对主顶梁工字钢锚索进行优化,较以往相比,停采时间大大缩短,实现了工作面的快速停采,见表2。

表2 同忻矿各综放工作面停采时间对比Table 2 Comparison of stopping time of each fully mechanized caving face in Tongxin Mine

通过与以往工作面相比,经过优化后,虽然8102 孤岛工作面倾斜长度平均增加了38.8 m,支架数量平均多出22 架,但是停采时间最短,平均节省了5.6 d,实现了安全高效快速停采。

3.2 经济效益对比

8102 孤岛工作面经过合理优化后,整体支护上减少73 根3.8 m 工字钢,减少786 根8.3 m 锚索,减少584 根2.8 m 锚杆,当然也增加了一部分钢丝绳和6.3 m 的锚索。

停采期间节省费用主要有两部分,即材料费用和人工费用。

(1) 材料费用。减少73 根3.8 m 工字钢费用104533 元,减少786 根8.3 m 锚索费用310863 元,减少584 根2.8 m 锚杆费用141912元,增加7000 m 钢丝绳(12 根横向、147 根纵向) 费用为77000 元、增加232 根6.3 m 锚索费用74588 元。此次快速停采主要节省材料费用共计约为40.6 万元。

(2) 人工费用。停采支护人工费用情况根据以往停采支护用工用时情况,预计优化前需要17 d完成停采支护,实际优化后用12 d,节约时间5 d。按照每日早班+夜班共计120 人,每工500 元/d计算,此次工艺共计节约人工费用30 万元。

因此本次停采设计优化后共节省材料和人工费用为70.6 万元。

4 结语

同忻矿8102 孤岛工作面在停采期间虽然仍受应力叠加影响,在保证安全的前提下,通过对原有停采设计进行优化,增加部分钢丝绳,仅用12 d 完成所有停采支护,较以往工作面平均节省5.6 d,实现了安全高效快速停采。此次8102 工作面通过优化后,整体支护上减少73 根3.8 m 工字钢、减少786 根8.3 m 锚索、减少584 根2.8 m 锚杆,节省材料费用和人工费用共计70.6 万元,经济效益显著。此次实习安全快速停采支护,为大同矿区特厚煤层综放工作面停采提供了经验,具有推广的价值。