开挖卸荷与回采动压叠加下沿空小煤柱巷道支护技术研究

2022-06-17杜孝杰

杜孝杰

(冀中能源集团邢矿集团 隆泰煤业,山西 长治 046500)

煤矿企业实现小煤柱沿空掘巷,可以减少资源浪费,增加企业利润,其中煤柱的稳定性是该技术成功实施的关键[1-3],是困扰广大工程技术人员的一大技术难题。王红胜等[4]研究了基于基本顶关键岩块B 断裂线位置的窄煤柱合理宽度的确定;李学华等[5]通过数值模拟的方法研究了多种影响因素下窄煤柱的变形破坏特征,最终提出不同影响因素下保障窄煤柱稳定的控制对策;卢帅峰等[6]通过分析煤柱裂隙的分布特征,研究了沿空掘巷窄煤柱变形破坏机理及控制技术,认为窄煤柱的稳定性可通过减小内裂隙区的长度和增加内裂隙区的承载能力来实现;张洪伟等[7]提出了基于上区段端头垮落煤岩体注浆充填/加固的窄煤柱稳定性控制方法;柏建彪等[8]通过数值计算分析,研究了综放沿空掘巷围岩变形及窄煤柱的稳定性与煤柱宽度、煤层力学性质及锚杆支护强度之间的关系,提出高强度锚杆支护的窄煤柱是沿空掘巷围岩承载结构中的一个重要组成部分;董合祥[9]提出了顶板以高强高预应力锚杆支护系统、组合锚索支护系统和多锚索- 钢带桁架系统的强力联合支护技术,煤柱帮采用强力锚杆支护系统和喷浆加固的围岩控制技术,以及实体煤帮钻孔卸压处理和强力锚杆、锚索支护系统对特厚煤层沿空掘巷围岩稳定性的控制;华心祝等[10]提出锚网索和注浆加固联合支护可有效地控制孤岛工作面沿空掘巷围岩的变形。

本文中的开挖卸荷与回采动压叠加下沿空小煤柱巷道是以冀中能源集团邢矿集团万峰煤矿回采工作面1201 进风顺槽为背景,理论与实际相结合,优化支护方式,最后提出高预应力高强锚杆锚索支护理论,提供了一种全新的支护形式和理念,指导支护设计与应用,解决了沿空掘巷同类矿井的支护难题。

1 工程背景

1.1 矿井概况

山西冀中能源万峰煤矿位于山西省孝义市,霍西煤田汾孝矿区东部,矿井设计生产能力1.20 Mt/a,现主采煤层为二叠系下统山西组1 号煤,平均煤厚1.65 m。该煤层倾角4°~6°,近水平煤层,埋深600 m 左右;煤层结构较复杂,全区发育;煤层直接顶为砂质泥岩(图1),基本顶为泥岩、砂质泥岩,属于软岩复合型顶板,直接底一般为砂质泥岩、泥岩。

图1 1 号煤实测柱状图Fig.1 Measured histogram of No.1 Coal Seam

1.2 1201 工作面介绍

万峰煤矿1201 进风顺槽相邻1103 工作面采空区,净煤柱间距7 m(图2),1201 进风顺槽变形主要表现为顶板破碎,顶板弯曲下沉,但巷道在刚掘进完成时,除构造区域外其余地段巷道顶板比较平整,放置一段时间后顶板开始发生变形,矿压显现更为剧烈时,巷道还没有掘进完成,顶板锚杆即多处发生破断,破断处顶板已经开始变形,原有锚网支护方式失效,不能保障顶板安全。

图2 1201 工作面巷道布置示意Fig.2 Roadway layout of No.1201 Face

1201 进风顺槽受相邻区段1103 工作面回采的影响,在沿空巷道掘进前,采空区侧一定范围内的煤体己被破坏。在本区段1201 工作面回采期间,受回采扰动影响,使得采场上覆岩体结构被改变,引起围岩应力的重新分布,重新分布后的应力逐渐向周围煤岩体内转移。对于沿空巷道上覆岩层,不仅受相邻区段1103 工作面侧向支承压力的作用,而且还受本区段1201 工作面超前支承压力的影响。在二者共同的作用下,巷道所受的荷载增加,变形加大。

2 地质力学参数测试结果

通过对万峰煤矿现场地质力学参数测试可知,万峰煤矿最大主应力为垂直主应力,最大主应力的最大值为15.9 MPa,最小为15.14 MPa;最大水平主应力的最大值为14.06 MPa,最小值为11.69 MPa;最小水平主应力的最大值为7.37 MPa,最小值为6.02 MPa。最大水平主应力方向为北偏西25°至北偏西43°左右。围岩强度测量结果显示万峰煤矿1 号煤的平均强度在20 MPa 左右,泥质砂岩的强度在50~70 MPa,细砂岩的强度在75 MPa 左右,粗砂岩的强度在80 MPa 左右。巷帮煤体完整性较差,除孔口处煤体较破碎外,在距孔口7~9 m 煤体极其破碎。顶板窥视结果显示,顶板离层明显,尤其是在距顶板表面6 m 左右处有1 个明显离层,因此在设计时,锚索长度应该避开此处离层。

3 不同支护参数下沿空巷道围岩稳定性数值试验研究

3.1 数值模拟研究模型

本构模型采用摩尔- 库伦模型,计算顺序为回采1103 工作面,掘进1201 进风顺槽,回采1201工作面。根据万峰矿地应力测试结果,垂直应力为15.9 MPa,最大水平应力为14 MPa,最小水平主应力为7 MPa。

3.2 数值模拟研究结果

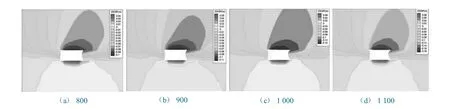

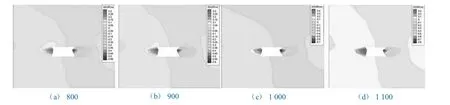

按照排距为800、900、1000、1100 mm 四种排距进行分析。

由模拟结果(图3~图6) 可知,当排距为800 mm、900 mm 时,巷道在掘进和回采期间变形量均较小,得到有效控制。排距为900 mm 时,巷道掘进期间顶板下沉量仅为110 mm,两帮移近量为450 mm,工作面回采期间,巷道顶板下沉量仅为200 mm,煤柱侧帮移近400 mm,实体煤侧帮移近200 mm,巷道变形得到有效控制,支护效果较好。随着排距增加,巷道变形量非线性增加,排距为1100 mm 时,巷道掘进期间顶板下沉量达到180 mm,两帮移近量达到750 mm。回采期间顶板下沉量达到480 mm,两帮移近量达到1100 mm。综合支护效果和支护成本考虑,排距选择为900 mm 较为合理。

图3 巷道掘进期间垂直位移云图Fig.3 Vertical displacement nephogram during roadway excavation

图4 巷道掘进期间水平位移云图Fig.4 Horizontal displacement nephogram during roadway excavation

图5 超前支承压力影响巷道垂直位移云图Fig.5 Vertical displacement nephogram of roadway affected by advanced abutment pressure

图6 超前支承压力影响巷道水平位移云图Fig.6 Horizontal displacement nephogram of roadway affected by advanced abutment pressure

4 锚网支护设计

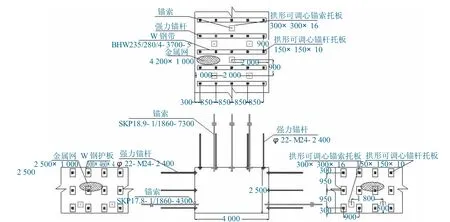

巷道断面形状为矩形,尺寸为宽度4000 mm,高度2500 mm,掘进断面积为10 m2。支护方案如图7 所示。

图7 BHRB500φ22 mm强力锚杆支护布置示意Fig.7 The layout of strong bolt support of BHRB500φ22 mm

4.1 顶板支护

顶板锚杆选用φ22 mm×L2400 mm 左旋无纵筋螺纹钢筋。锚杆间排距850 mm×900 mm,每排5 根锚杆,垂直顶板打设。托板采用高强度拱形托板,配套使用调心球垫和减摩垫片,采用金属网护表,树脂加长预应力锚固。

锚索采用φ18.9 mm×L7300 mm,高强度矿用钢绞线锚索,配合配套锁具。沿巷道中间打设锚索,2-1 布置,当排布置2 根锚索时间距2000 mm,距帮1100 mm,当排布置1 根锚索时,锚索布置在顶板正中,全都垂直顶板岩层打设。锚索托板采用300 mm×300 mm×16 mm 高强度可调心托板及配套锁具,采用W 钢带护表。加长预应力锚固。锚索预紧力≥200 kN(锚索在张拉过程中有预紧力损失,为确保实际预紧力为200 kN,张拉时要超张拉至250 kN)。

4.2 两帮支护

两帮采用φ22 mm×L2400 mm 的左旋无纵筋螺纹钢筋。锚杆间排距950 mm×900 mm,每帮每排3 根锚杆,巷帮上下2 根锚杆距顶、底的距离为300 mm,垂直巷帮打设,树脂加长锚固。托板采用高强度拱形托板,W 钢带护板,四边压边。网片采用金属网护表。锚索采用φ17.8 mm×L=4300 mm 的高强度矿用钢绞线锚索,配合配套锁具。帮部锚索布置在距底板500 mm 位置,排距1800 mm,垂直岩面打设,加长预应力锚固。托板采用高强度可调心托板及配套锁具。

5 1201 进风顺槽矿压监测

5.1 巷道掘进期间矿压监测

为监测高预应力强力锚杆(索) 支护应用于井下巷道的支护效果,巷道掘进期间,在1201 进风顺槽掘进后巷道安装了表面位移测站,测站安装在距巷口845 m 左右处,监测结果如图8 所示。

图8 围岩表面位移监测曲线Fig.8 Surface displacement monitoring curve of surrounding rock

1201 进风顺槽为沿空掘巷巷道,沿相邻1103工作面采空区边缘掘进。采用高强500 号锚杆时,煤柱帮最大移近量平均在43 mm 左右,两帮最大移近量平均在65 mm 左右,煤柱帮移近量明显大于实体煤帮移近量;顶板最大移近量平均在32 mm左右,顶底板最大移近量平均在57 mm 左右,底鼓量明显大于顶板下沉量;整体来看,支护效果较好,巷道围岩变形得到了有效控制,同时应重点关注煤柱帮的稳定性控制问题。

5.2 回采期间矿压监测

1201 进风顺槽围岩表面位移变化曲线如图9所示。

图9 回采期间围岩表面位移监测曲线Fig.9 Surface displacement monitoring curve of surrounding rock during mining

在工作面距测点200 m 范围外,表面位移整体变化较小,顶板下沉量最大为24 mm,两帮移近量为25 mm,工作面侧帮移近12 mm,煤柱侧帮移近13 mm;随工作面临近测点,巷道两帮移近量迅速增加,移近速度最大为316 mm/d,发生在距测点5 m 范围内,此时累计移近量已达1212 mm,其中工作面侧帮移近量达到453 mm,煤柱侧帮移近量达到759 mm,顶板下沉量达到126 mm。综上所述,在高预应力强力锚杆(索) 的支护方案下,1201 工作面回采期间进风顺槽顶板下沉量变化较小,两帮移近量尤其是煤柱帮移近量较大。

6 结论

(1) 万峰煤矿为最大限度提高资源采出率并缓解采掘衔接紧张局面,采取留小煤柱沿空掘巷工艺,其中1201 进风顺槽沿相邻1103 工作面采空区边缘掘进,1201 进风顺槽在服务期间不仅要经受掘进影响,更要承受临近采空区的支承压力影响与本工作面回采动压影响,给巷道支护带来了严峻挑战。

(2) 高预应力、强力锚杆(索) 组合支护系统控制围岩变形能力强,可有效地控制小煤柱沿空巷道围岩强烈变形,巷道在掘进期间围岩整体未出现明显的大变形,两帮变形要明显高于顶底板变形且煤柱帮变形最大。工作面回采期间,进风顺槽顶板下沉量变化较小,两帮移近量尤其是煤柱帮移近量较大,巷道收缩变形后尺寸仍能满足工作面的回采要求。

(3) 高预应力、强力锚杆(索) 组合支护系统的开发及其在解决掘、采全过程沿空小煤柱巷道围岩稳定性控制难题上的成功应用,使万峰煤矿的煤巷锚杆支护技术又一次产生了飞跃,为最大限度提高资源采出率,缓解采掘衔接紧张局面,奠定了坚实的基础。