深部邻近硐室群围岩注锚一体化加固技术

2022-06-17杨龙威杨世府

郑 阳,杨龙威,杨世府

(1.青岛市技师学院,山东 青岛 266000;2. 中国矿业大学(北京) 能源与矿业学院,北京100083)

0 引言

近年来,随着我国煤矿开采深度的增加,“五高两扰动”等[1]技术问题日益突出,深部软岩巷道随之迎来顶板、底鼓、水、松动圈较大、地应力复杂、非对称线性大变形等[2-3]一系列灾害,增加了对深部资源开采的难度。井底车场是矿井的枢纽,担负任务多,为满足全矿井的各类需求,其开挖硐室较多且距离近,因此造成邻近硐室群及巷道围岩破坏严重[4]。针对松软破碎硐室群破坏问题,康红普等提出了一种深孔高压注浆组合支护技术[5];何满潮等根据现场观测提出对交叉硐室按照不同开挖顺序以减少其变形破坏[6];赵呈星等提出了混凝土喷射+注浆锚杆/锚索联合支护方案[7]对回风石门进行修复;邓广哲等针对深部软岩大变形巷道提出了锚注一体化支护技术,能够有效控制围岩大变形[8];潘浩等对深部水仓硐室群围岩偏应力进行了分析并提出采用强力锚网索和厚层U 型混凝土联合支护技术[9];杨仁树等针对支护复杂岩层大断面硐室群提出“强柱固底”的加固支护方案[10]。姜鹏飞等在引进自主研发的基础上,形成了包括支护材料与构件等一体的锚架充协同控制技术[11]。此外,还有众多学者通过弹性力学方法分析顶板破断规律,提出了针对破坏巷道的联合支护方式[12-14],对巷道围岩控制起到关键性作用。康红普对煤矿巷道支护加固材料与构件之间存在的问题进行了分析,并指明了下一步研究方向。

以上学者针对深部软岩受损巷道提出了众多可靠的支护手段,然而,对于深部高应力破碎顶板邻近硐室群破坏巷道,缺乏针对性研究其破坏机理及支护方式。本文通过现场观测及数值模拟,分析五阳矿扩区井底车场北侧邻近硐室群变形破坏机理,运用FLAC3D 数值模拟软件模拟在硐室开挖后巷道围岩变形情况,提出注锚一体化加固技术对破坏巷道进行支护及修复,以确保深井大断面硐室群围岩长期稳定。

1 工程概况

1.1 工程地质条件

五阳煤矿隶属山西潞安,产量为3.0 Mt/a,井底车场扩区工程在天仓向斜轴部,长约15 km,扩区工程内长4 km,呈缓“S”型展布。

各硐室布置在井底车场北侧,依次为操控硐室、液压站室、拉紧硐室。其中操控硐室断面宽×高=5500 mm×4850 mm,掘进断面积23.43 m2;液压站室断面宽×高=5500 mm×3850 mm,掘进断面积23.74 m2;拉紧硐室宽×高=3200 mm×3200 mm,掘进断面积9.14 m2,形成了大断面硐室群,相互影响。井底连接处平面布置如图1 所示。

图1 井底连接处平面示意Fig.1 Bottom-hole connection plan

扩区井底车场位于3 号煤层下方约26 m 处,巷道穿过的岩层有砂质泥岩、中粒砂岩、泥岩。岩层破碎,整体稳定性较差且层理发育,划分为Ⅴ级不稳定岩体。巷道煤岩层及地层综合柱状图如图2所示。

1.2 硐室群围岩破坏状况

扩区井底车场新建硐室群开挖后,由于巷道穿过砂质泥岩、薄层泥岩等稳定性较差、岩体破碎、层理发育的岩层,导致在掘进巷道时片帮、冒顶现象频频出现。顶板最大冒落高度超出原有设计巷道掘进高度的1200 mm,平均冒顶高度在600 ~800 mm,巷道成型极差。

掘进巷道埋深约760 m,导致地压大,其井底连接处开口处砌碹支护段混凝土出现局部开裂、掉皮掉渣现象。

局部地区顶板来压较大,导致多根锚索崩断,锚具退锚失效,且一次支护段喷浆层不同程度发生裂缝、掉块及墙部开裂脱落。

扩区井底车场北侧绕道段岩层为泥岩、泥岩和砂质泥岩互层,岩性较软,在掘进时频繁发生片帮冒顶。

综上,破坏巷道在支护完毕4 个月后,净尺寸最小点仅比设计净尺寸大180 mm,巷道内喷浆层开裂较为严重。

1.3 邻近硐室群原支护方式

扩区井底车场硐室原支护方式采用锚网索喷+双钢筋梯子梁+钢筋混凝土砌碹支护(操控硐室和液压站室),锚网索喷+双钢筋梯子梁支护(拉紧硐室)。

采用支护方案后,硐室群围岩仍发生较为严重的变形,修护困难,对围岩稳定性控制效果欠佳。

2 硐室群破坏现状数值模拟

2.1 模型建立

(1) 根据矿井设计资料,对扩区井底车场硐室群进行数值模拟建立,如图3 所示。

图3 硐室群有限元模型Fig.33D finite element model of cavern group

(2) 模型尺寸。模型长80.0 m,宽4.2 m,高69.0 m,巷道断面为半圆拱形,巷道穿过中粒砂岩和砂质泥岩,顶底板为砂质泥岩和泥岩。

(3) 参数赋值。模型水平方向固定,底部边界固定,上边界施加均布载荷,原岩应力按照计算,模型上边界施加19 MPa 压应力,侧压系数取1.2,重力加速度取10 m/s2,根据五阳矿扩区井底车场附近围岩地质条件,固定除上边界外各边界计算,使模型达到平衡状态。

2.2 初始巷道开挖分析

根据现场观测结合数值模拟对硐室群开挖后破坏情况进行分析。

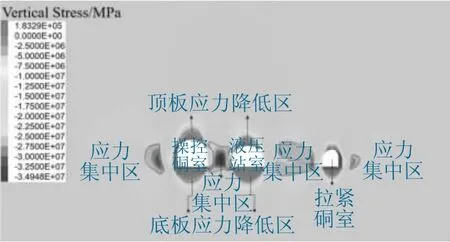

开挖巷道埋深为-760 m,垂直方向施加20.5 MPa 的均布载荷,水平方向施加24.6 MPa 的均布载荷,施加重力场后进行开挖分析。初始开挖后巷道垂直应力分布如图4 所示,巷道围岩塑性区破坏如图5 所示。

由图4 可知,硐室群巷道开挖后,由于顶底板垂直应力集中,导致其顶板破坏严重,且由于该硐室群埋深大,存在水平应力作用,导致在巷道周围有集中应力的产生。

图4 初始开挖硐室群垂直应力Fig.4 Initial excavation chamber group vertical stress

由图5 可知,位于扩区井底车场的操控硐室与液压站室距离仅为3.5 m,导致其塑性区破坏严重,巷道周围存在较薄松动圈,在松动圈后出现范围较大塑性区叠加区,两硐室开挖后互相影响,顶板塑性区破坏深度达3.1 m,两帮达到4.4 m,底板破坏范围较小,对巷道围岩控制影响不大,邻近硐室间窄岩柱塑性区破坏较大且受挤压变形严重。

图5 巷道围岩塑性区破坏Fig.5 Plastic zone failure of surrounding rock of roadway

2.3 硐室群破坏机理

通过数值分析,结合现场实际,导致硐室群破坏主要原因有4 个:①邻近硐室间距过小,硐室间煤柱过窄,且受两侧硐室集中应力影响导致破坏严重;②硐室群位于扩区井底车场,服务年限长,支护困难,无法长时间服务矿井;③五阳矿扩区井底车场邻近硐室群巷道围岩复杂、穿层较多,围岩岩性由软到硬,导致巷道顶底板应力分布复杂,且施工难度大;④新建扩区井底车场构造复杂,附近开挖工作较多,容易造成采动影响,不利于硐室群稳定。

3 支护方案设计对比

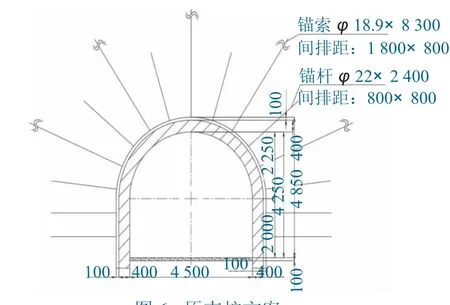

3.1 一次支护原则及锚杆索参数

锚杆支护应尽量一次支护就能有效控制围岩变形,避免二次支护以及维护巷道。巷道围岩一旦揭露立即支护,效果最佳,在已发生离层、破坏的围岩中安装锚杆,支护效果会受到显著影响。锚杆索一次支护方案如图6 所示。

图6 原支护方案Fig.6 Original support plan

(1) 支护材料。锚杆采用MSGW-500/22 mm×2400 mm 高强树脂锚杆,锚索材料为SKP22-1×19/1860,长度为8300 mm。

(2) 锚固材料。锚杆配用MSK2335 和MSZ2360 型树脂锚固剂,拱形高强度托盘。

(3) 支护施工。锚杆间排距800 mm×800 mm,预应力不小于80 kN;锚索间排距为1600 mm×800 mm,预应力不低于150 kN。

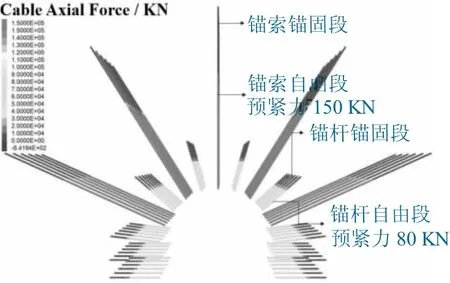

3.2 锚杆索一次支护数值模拟分析

根据矿井原数据资料进行数值分析,其锚杆轴向力云图及围岩最大主应力云图如图7、图8 所示。

图7 锚杆索轴向应力云图Fig.7 Axial stress cloud diagram of anchor cable

图8 一次支护最大主应力云图Fig.8 Cloud diagram of maximum principal stress of primary

针对概矿破坏巷道,顶板破坏较为严重,原支护方案中锚杆索预应力不足以控制上覆围岩荷载。

支护体系无法形成压缩承载拱结构,无法与围岩形成承载整体,从而对上覆岩层支撑达不到理想效果。

3.3 加强支护方案

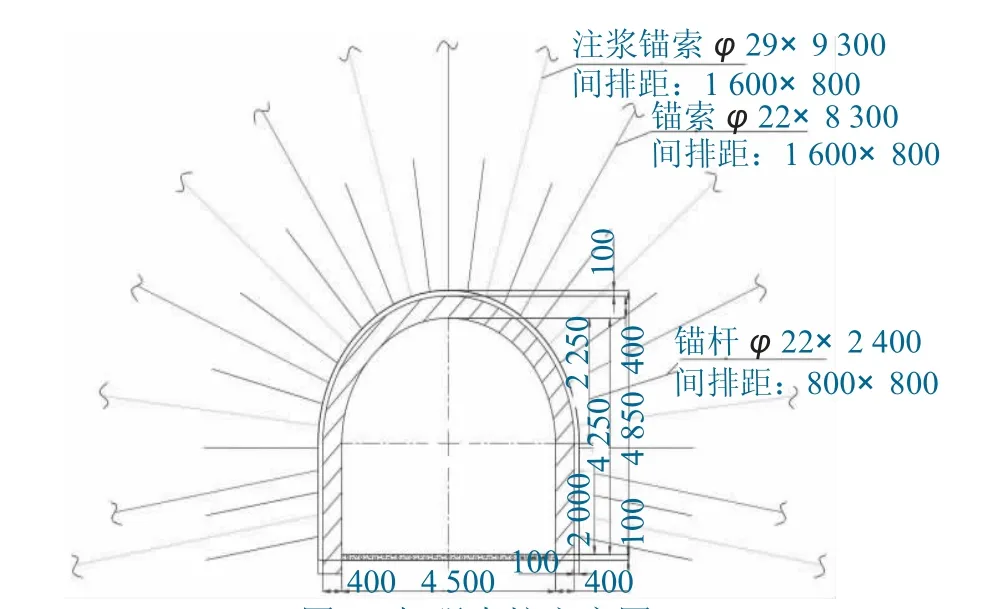

针对五阳矿硐室群巷道破坏情况,结合原支护方案,提出注锚一体化加固技术对其破坏巷道进行二次加强支护,支护方案如图9 所示。

图9 加强支护方案图Fig.9 Reinforcement support scheme drawing

(1) 锚杆采用MSGW-500/22×2400 mm 高强树脂锚杆,锚索材料为SKP22-1×19/1860,长度为8300 mm,注浆锚索采用SKZ29-1/1770-6600,长度为9300 mm。

(2) 每排锚杆数目确定为16 个,锚索为7个,注浆锚索为8 个。

(3) 锚杆预应力不低于100 kN,锚索预应力不低于200 kN。

3.4 加强支护方案数值模拟分析

根据分析,五阳矿扩区井底车场邻近硐室群原支护方案无法保障矿井安全高效生产,采用加强支护方案后数值模拟分析如图10 所示。

图10 加强支护最大主应力云图Fig.10 Cloud diagram of maximum principal stress of strengthened support

(1) 采用加强支护方案后,在锚杆支护区内距巷道顶板1.4 m 内形成完整压缩承载拱结构,在锚索支护区5m 内形成完整承载压缩拱。

(2) 中空注浆锚索全长锚固后,在距离巷道9.5 m 内形成较为完整支护承载结构,对深层巷道围岩起到较好的控制作用。

3.5 加强支护应用效果

在采用加强支护方案后,在井下布置测点,分别对修复后硐室群巷道顶板、底板、两帮移近量进行监测。巷道围岩收敛量如图11 所示。

图11 巷道围岩收敛量Fig.11 Convergence of roadway surrounding rock

在使用加强支护方案后,井下观测60 d,对两帮、拱顶以及底板收敛量进行记录,可以得出:在使用加强支护方案30 d 左右,顶板收敛量达到峰值140 mm 后趋于稳定,底板收敛量达到峰值120 mm 后趋于稳定,40 d 后两帮收敛量达到峰值130 mm 后趋于稳定。

4 结论

(1) 通过数值模拟对支护前后方案对比分析得出:①原支护方案支护使用后无法与上覆岩层形成承载结构,对巷道变形起不到关键控制作用;②使用加强支护方案后,可与围岩形成三级承载结构,即浅层压缩拱(1.4 m)、中层压缩拱(5.0 m)及深层支护承载结构(9.5 m),能够有效提高围岩体强度值,控制围岩变形破坏。

(2) 加强支护方案对邻近硐室群间窄岩柱应力集中现象有大幅削减,岩柱残余强度与峰值强度得到提高,控制了整体巷道片帮、起底、冒顶等灾害。

(3) 采用注锚一体化控制技术,改加长锚索为注浆锚索,进一步对深部围岩形成拱结构,且将顶板及两帮最大收敛量分布控制在140 mm 和130 mm 左右,底板最大收敛量控制在120 mm,缩短变形周期,利于井底车场硐室群服务于矿井生产。