以碱性焙烧—水浸工艺从白银炉电收尘中选择性除砷及浸出动力学研究

2022-06-16王晓阳王文祥方红生马承荣吴克富

王晓阳,王文祥,方红生,马承荣,吴克富

(1.广东环境保护工程职业学院 环境工程学院,广东 佛山 528216;2.季华实验室 材料分析测试中心,广东 佛山 528200;3.佛山市危险废物安全处置与综合利用工程技术研究中心,广东 佛山 528216;4.白银有色集团股份有限公司 铜业公司,甘肃 白银 730900)

白银炉电收尘系统收集的含砷烟尘中含有大量铜、铅及少量锌、铋等有价金属,具有较高经济价值[1],但因含有砷,难以直接返回熔炼系统[2]。因此,铜熔炼系统从烟尘中开路分离砷有重要意义。

含砷烟尘常用的脱砷方法有火法、湿法及联合法等[3]。火法主要是真空碳热还原脱砷[4]、氧化焙烧脱砷[5]、硫化焙烧脱砷[6]及硫酸化焙烧脱砷[7]。湿法脱砷主要是酸浸脱砷[8]及碱浸氧化脱砷(常用氧化剂包括H2O2、S、Na2S、NaHS等)[9-12]。联合法则主要是火法与湿法相结合,先焙烧后浸出,从而达到脱砷目的[13]。纯火法脱砷工艺流程短、适应性强,但存在环境污染、生产环境恶劣等问题[14];全湿法脱砷工艺流程长、物料适用性差[14];火法-湿法联合则能综合互补,流程较短、环境友好、适用范围广[15-17]。

试验研究采用低温碱性焙烧—水浸工艺从白银炉电收尘中选择性分离砷并同时回收其他有价金属,以期为此类烟尘的砷开路及有价金属综合回收提供可行方法。

1 试验部分

1.1 试验原料与试剂

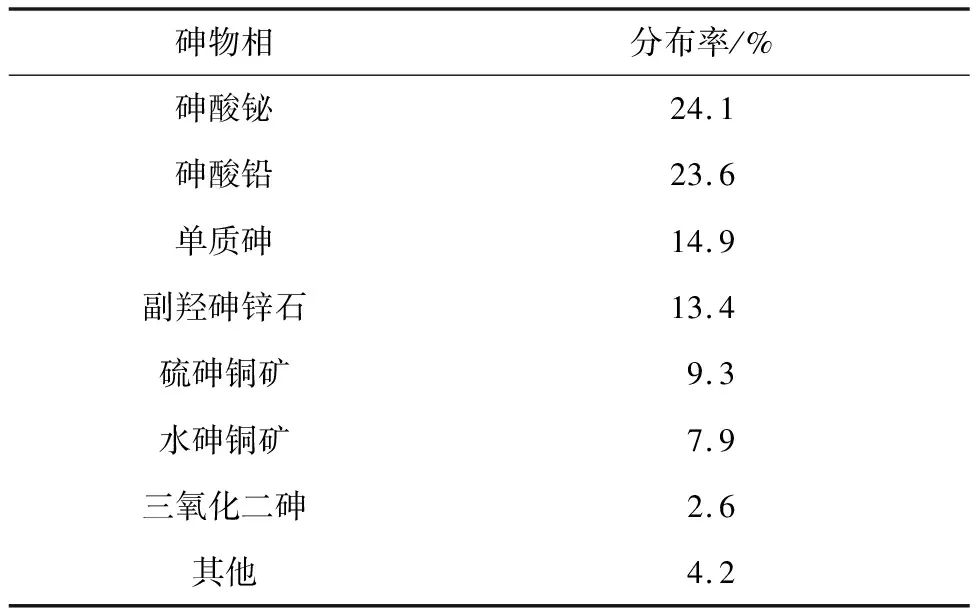

白银炉电收尘取自国内某铜业公司,其中砷质量分数4.48%,铜质量分数12.64%、铅质量分数21.39%,也含少量铋(5.36%)、锌(2.33%)、Sb(0.61%)、Sn等有价金属[1]。砷的赋存状态见表1,主要以砷酸铋、砷酸铅、单质砷与砷氧化物等形式存在。粒度主要集中在0.2~0.3 μm与2~3 μm 两个区间,平均粒度11.33 μm,d50=5.38 μm。

表1 白银炉电收尘中砷的赋存状态

试剂:碳酸钠、盐酸、硝酸、氢氟酸,均为分析纯;砷标准溶液,基准试剂。

1.2 试验设备

数显恒温水浴锅,电子天平,微波消解仪,数显搅拌器,250 mL烧杯若干等。

1.3 试验原理与方法

电收尘与碳酸钠按比例均匀混合,在马弗炉中恒温焙烧一定时间后,冷却、破碎、筛分得到焙烧渣。焙烧过程中,砷物相在氧化气氛中与碳酸钠反应转化为可溶性砷酸盐:

2Na3AsO4+2CO2;

(1)

2Na3AsO4+2CO2;

(2)

(3)

(4)

2Na3AsO4+Zn(OH)2;

(5)

4Na2SO4+4Na3AsO4+10CO2;

(6)

2Na3AsO4+CO2+3H2O;

(7)

(8)

焙烧渣按一定液固体积质量比在恒温下用水搅拌浸出,过滤得含砷滤液及浸出渣。浸出过程中,可溶性砷酸盐溶解进入溶液,而有价金属富集在浸出渣中[12]。分析浸出液中砷质量浓度及浸出渣中其他有价金属质量分数,计算各金属浸出率[13]。

砷的赋存状态用X射线衍射仪(XRD)和化学物相法分析,粒度分布采用TopSizer激光粒度仪测定,渣中的铜、铅、砷质量分数采用ICP-OES测定。

2 试验结果与讨论

2.1 电收尘的碱性焙烧

碱性焙烧效果以一定条件下对焙烧渣的浸出效果为评价指标。浸出条件:液固体积质量比4 mL/1 g,浸出温度60 ℃,浸出时间2 h,搅拌速度250 r/min。

2.1.1 碱料质量比对焙烧效果的影响

焙烧时间2 h、焙烧温度600 ℃条件下,碱料质量比对白银炉电收尘中金属浸出率的影响试验结果如图1所示。

图1 碱料质量比对金属浸出率的影响

由图1看出:随碱料质量比增大,砷浸出率升高,铅、锌浸出率低于1.00%,铜、铋几乎不浸出;碱料质量比为1.2/1时,砷浸出率达90.66%,铅、锌浸出率仅为0.44%和0.11%。碳酸钠的添加将电收尘中的难溶砷物相转化为可溶砷物相;但碳酸钠用量过大又会增加脱砷成本。综合考虑,确定碱料质量比为1.2/1为最优。

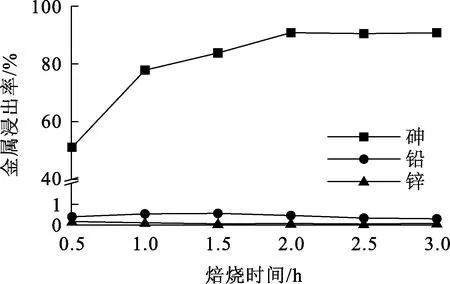

2.1.2 焙烧时间对焙烧效果的影响

碱料质量比1.2/1,焙烧温度600 ℃,焙烧时间对白银炉电收尘中金属浸出率的影响试验结果如图2所示。

图2 焙烧时间对金属浸出率的影响

由图2看出:当焙烧时间不足2 h时,随焙烧时间延长,砷浸出率逐步升高,铅、锌浸出率维持在较低水平,铜、铋完全不浸出;焙烧2 h时,砷浸出率达最高,90.78%,此时铅、锌浸出率仅为0.46%和0.08%;继续延长焙烧时间,砷浸出率基本维持不变。表明焙烧过程中含砷物相与碳酸钠的反应在2 h内基本达到平衡,继续延长焙烧时间反而会增加脱砷成本。综合考虑,确定焙烧时间以2 h为宜。

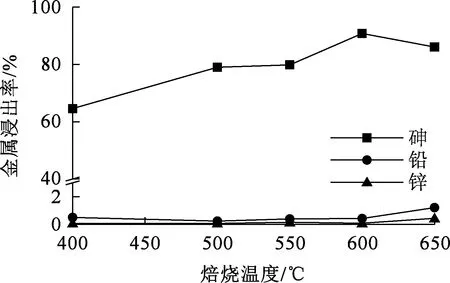

2.1.3 焙烧温度对焙烧效果的影响

碱料质量比1.2/1,焙烧时间2 h,焙烧温度对白银炉电收尘中金属浸出率的影响试验结果如图3所示。

图3 焙烧温度对金属浸出率的影响

由图3看出:焙烧温度低于600 ℃时,砷浸出率随焙烧温度升高而升高,铅、锌浸出率维持在较低水平,铜、铋完全不浸出;焙烧温度为600 ℃时,砷浸出率为90.80%,铅、锌浸出率分别为0.42%、0.09%;焙烧温度超过600 ℃后,砷浸出率有所降低,铅、锌浸出率有所升高但浸出率仍较低。相对于碱料质量比和焙烧时间,焙烧温度对砷浸出率的影响更大[1]。焙烧温度过低时,砷由难溶性物质向可溶性砷酸盐的转化过程进展缓慢,砷浸出率较低;而焙烧温度过高时,电收尘中的锡、锑等亦与碳酸钠反应[12]形成竞争关系,从而抑制砷的转化,使砷浸出率降低。因此,焙烧温度以600 ℃为宜。

2.2 焙烧渣的水浸

对最优焙烧条件下获得的碱性焙烧渣用水浸出,考察液固体积质量比、浸出温度、浸出时间、搅拌速度对金属浸出率的影响。

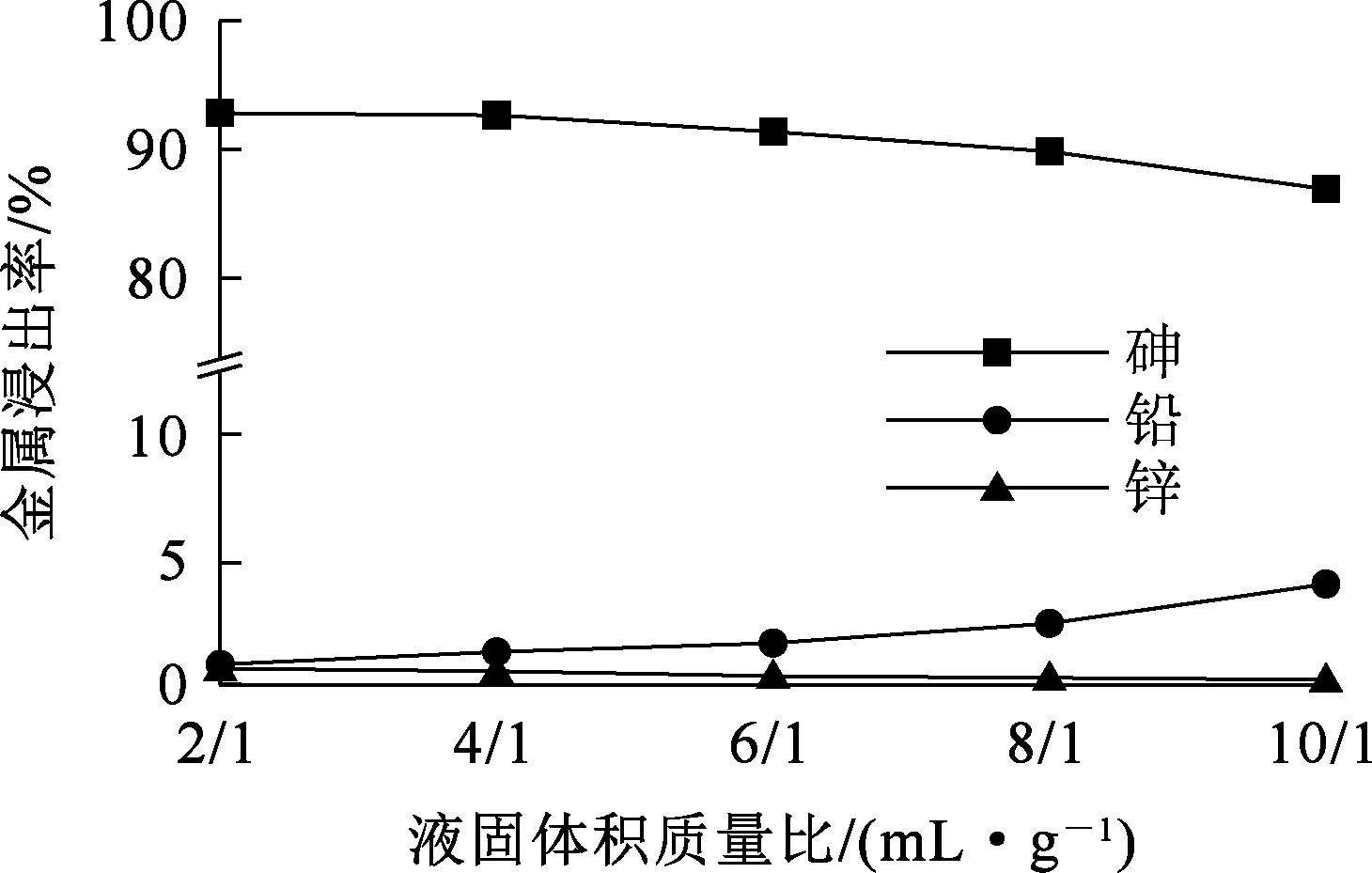

2.2.1 液固体积质量比对浸出率的影响

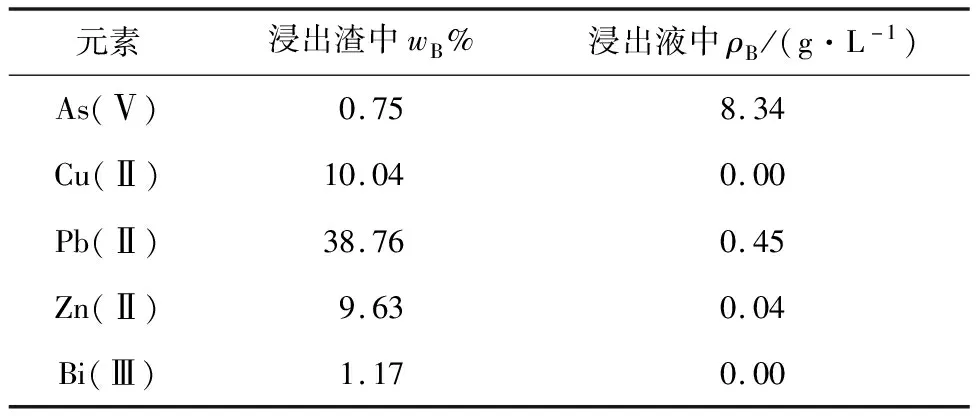

搅拌速度250 r/min,浸出温度70 ℃,浸出时间1.5 h,液固体积质量比对焙烧渣中金属浸出率的影响试验结果如图4及表2所示。

图4 液固体积质量比对金属浸出率的影响

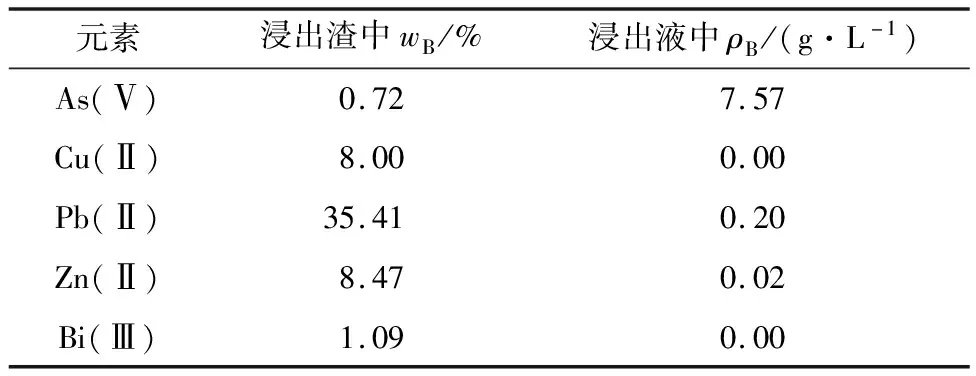

表2 最佳液固体积质量比条件下,浸出渣及浸出液的主要成分

由图4看出:随液固体积质量比增大,砷、锌浸出率逐渐降低,而铅浸出率逐渐升高,铜、铋等其他金属基本不浸出。为了提高砷浸出率、抑制铅、锌浸出及保证过滤,确定液固体积质量比以4 mL/1 g为最佳,此时砷浸出率为92.66%,铅、锌浸出率分别为1.30%、0.53%。

由表2看出:最佳液固体积质量比条件下,浸出渣中有价金属质量分数达59.60%,渣中砷质量分数为0.75%。

2.2.2 浸出时间对金属浸出率的影响

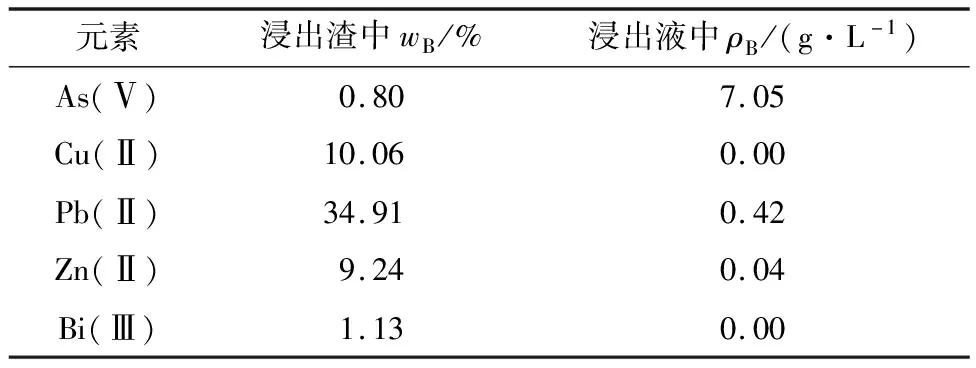

液固体积质量比4 mL/1 g,温度70 ℃,搅拌速度250 r/min,浸出时间对金属浸出率的影响试验结果如图5及表3所示。

图5 浸出时间对金属浸出率的影响

表3 最佳浸出时间条件下,浸出渣及浸出液的主要成分

由图5看出:随浸出时间延长,砷、铅、锌浸出率均变化不大,分别维持在91%左右和1.4%以下,铜、铋等基本不浸出。浸出时间越长能耗越大,综合考虑,确定浸出时间以1.0 h为最佳。由表3看出:在浸出1.0 h条件下,浸出渣中有价金属质量分数达56.34%,砷质量分数为0.80%。

2.2.3 浸出温度对金属浸出率的影响

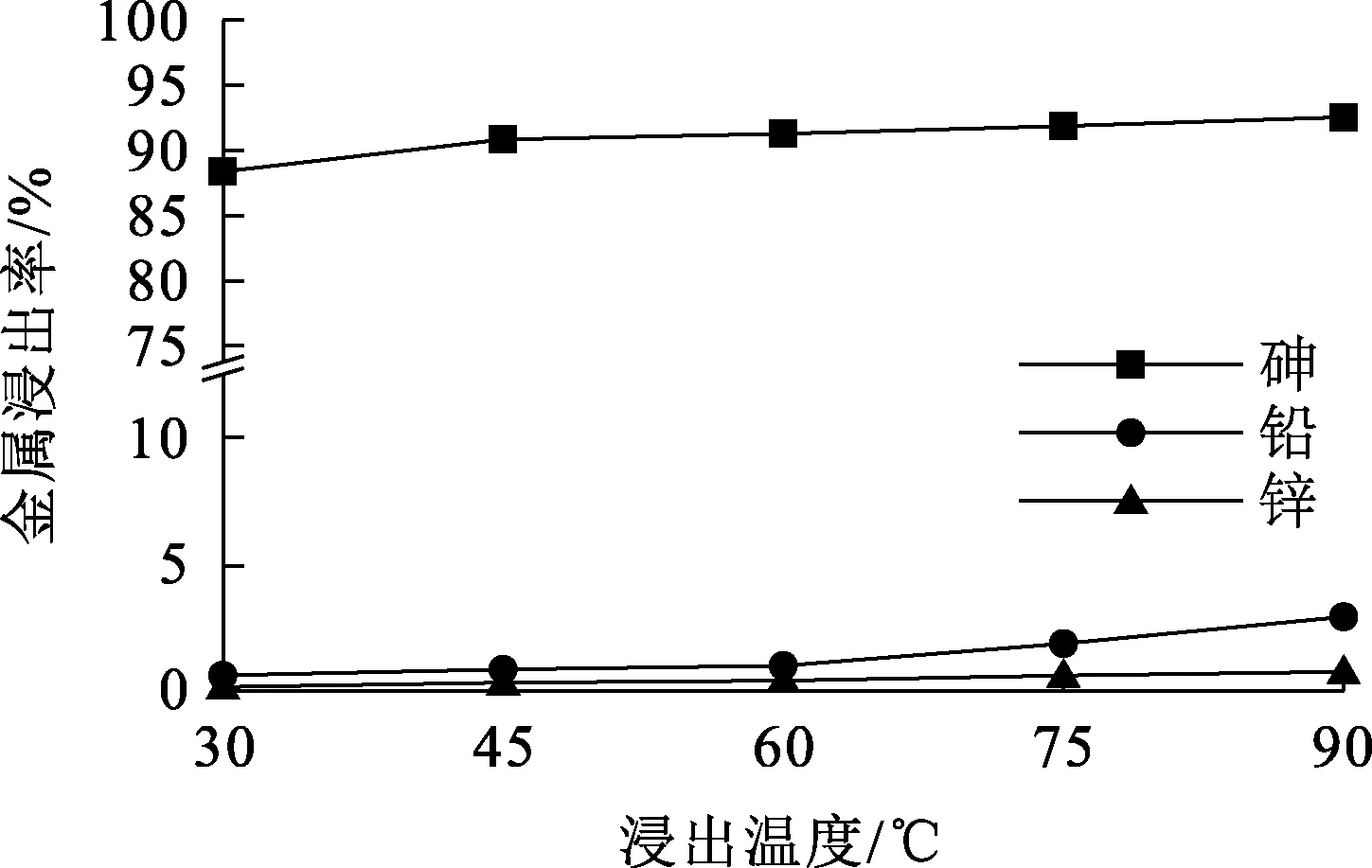

液固体积质量比4 mL/1 g,浸出时间1.0 h,搅拌速度250 r/min,浸出温度对焙烧渣中金属浸出率的影响试验结果如图6及表4所示。

图6 浸出温度对金属浸出率的影响

表4 最佳浸出温度条件下,浸出渣及浸出液的主要成分

由图6看出:随浸出温度升高,砷、铅、锌浸出率均略有升高,但升高幅度不大。综合考虑,确定浸出温度以60 ℃为最佳,此时砷浸出率达91.27%。由表4看出:最佳浸出温度条件下,浸出渣中有价金属质量分数达57.71%,砷质量分数为0.81%。

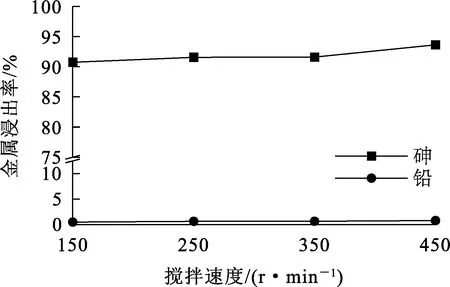

2.2.4 搅拌速度对金属浸出率的影响

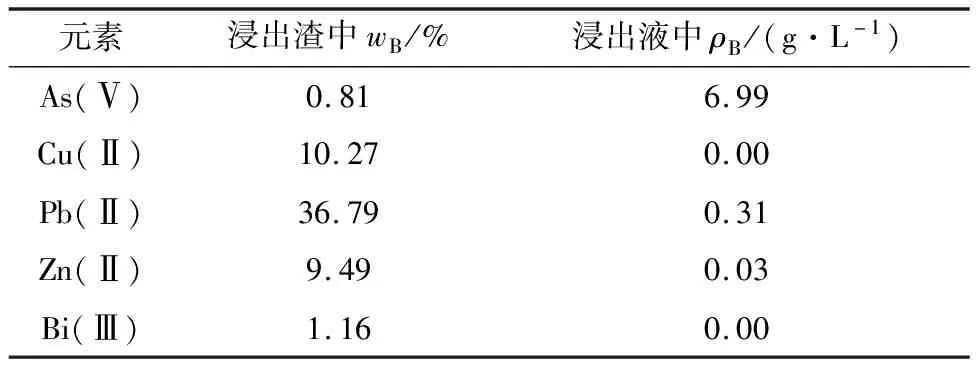

液固体积质量比4 mL/1 g,浸出温度60 ℃,浸出时间1.0 h,搅拌速度对金属浸出率的影响试验结果如图7及表5所示。

图7 搅拌速度对金属浸出率的影响

表5 最佳搅拌速度条件下,浸出渣及浸出液主要成分

由图7看出:随搅拌速度增大,砷、铅浸出率稍有升高但变化不大,铜、锌、铋等其他有价金属基本不浸出。搅拌速度越快,能耗越高,且易造成飞溅损失,综合考虑,确定搅拌速度以250 r/min为最佳,此时砷浸出率为91.55%。由表5看出:最佳搅拌速度条件下,浸出渣中有价金属质量分数达52.97%,砷质量分数为0.72%。

2.3 砷浸出反应动力学

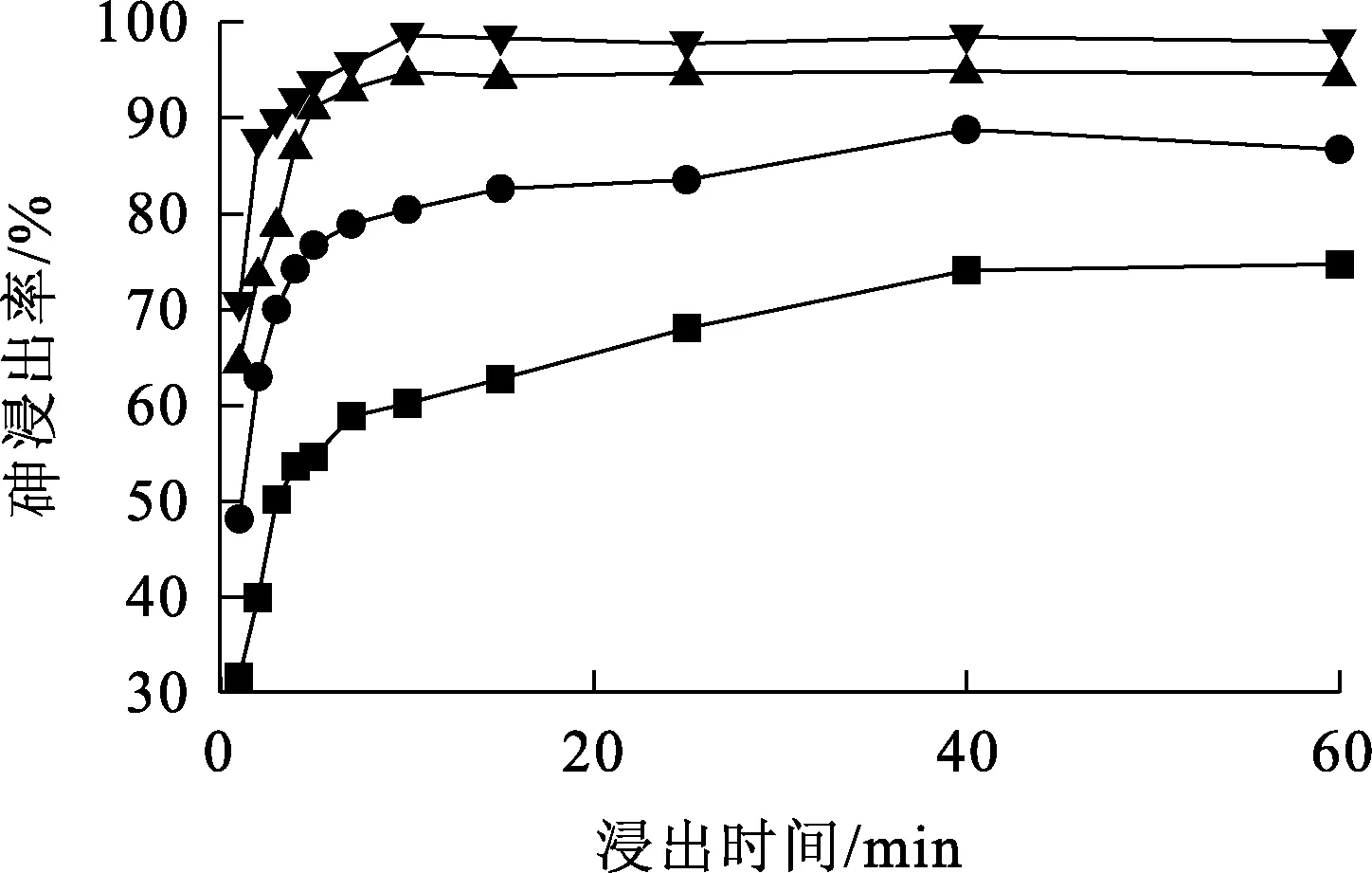

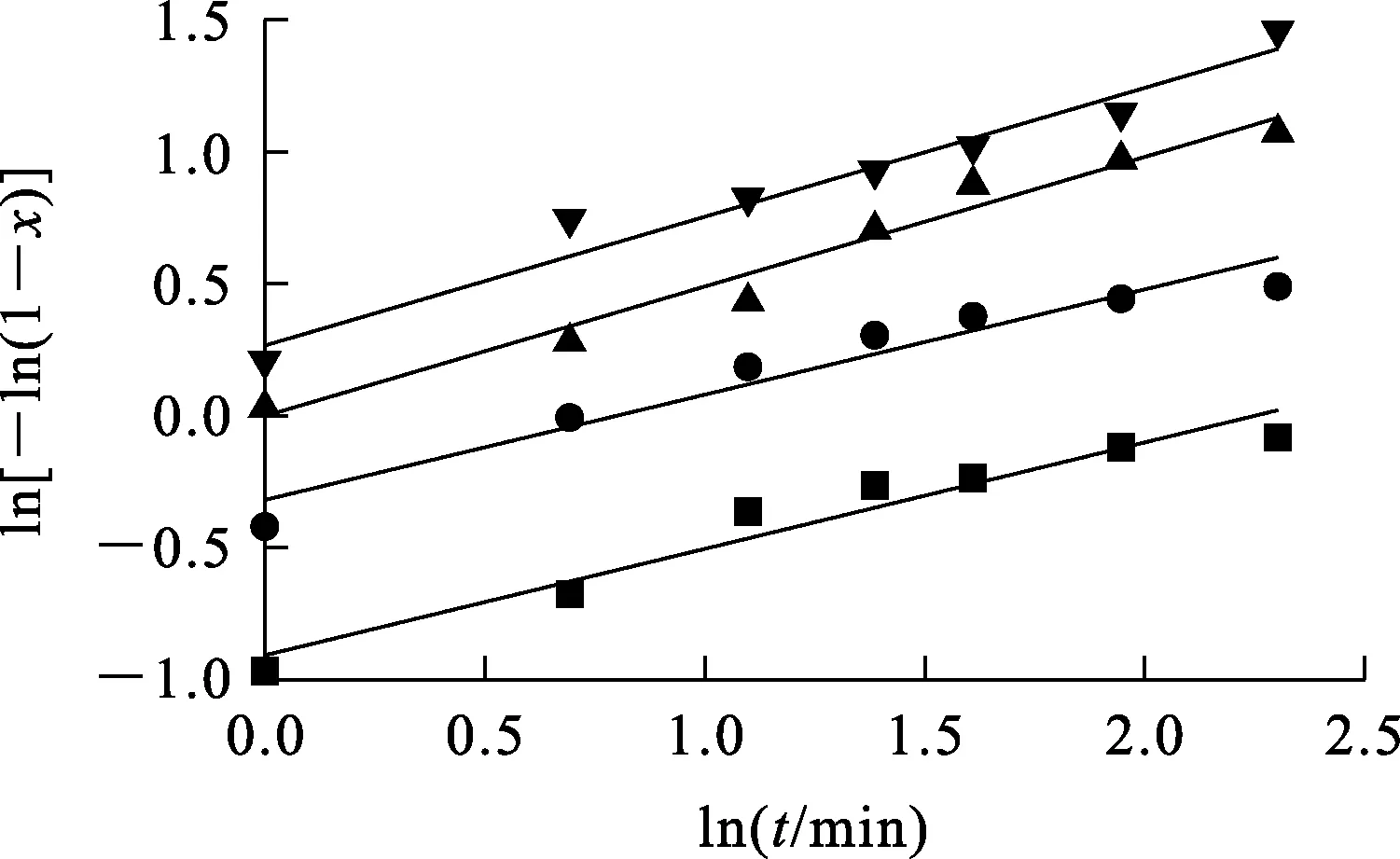

在最优工艺条件下对白银炉电收尘碱性焙烧渣用水浸出,每隔一定时间取溶液分析砷质量浓度,计算不同温度下砷浸出率随浸出时间的变化关系,试验结果如图8所示。

—■—273 K;—●—303 K;—▲—333 K;—▼—363 K。

对于液-固多相反应,最常见的反应模型为未反应收缩核模型[18]。因浸出过程主要是砷酸盐溶解,故仅考虑扩散控制。

由图8看出:浸出前期,砷浸出速率较大,根据文献及Johnson Mehl Avrami(JMA)模型(式(10))对试验数据进行拟合[18-19]。

(9)

ln[-ln(1-x)]=lnk2+nlnt。

(10)

式中:x—浸出率,%;k1、k2—浸出过程的表观反应速率常数,min-1;t—浸出时间,min;n—Avrami常数,n<1时,初始反应速率极大,但反应速率随时间延长而不断减小,且n<0.5时,反应过程属于扩散控制。

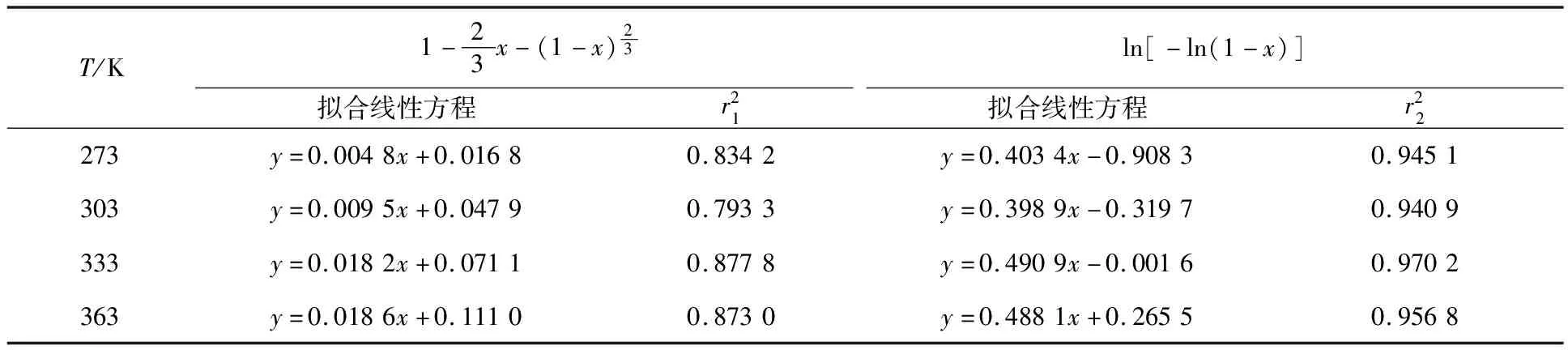

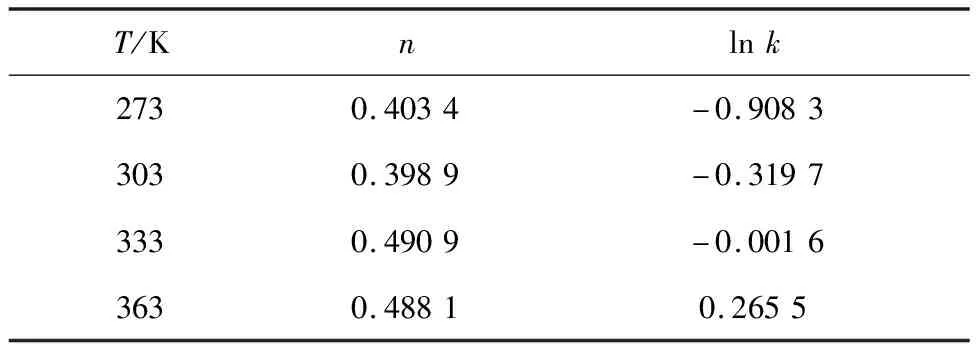

将图8中浸出率数据代入各模型,并分别对t或lnt作图,经线性拟合得到相应线性方程及相关系数,结果见表6。可以看出:不同温度下,JMA模型动力学方程拟合的相关系数更好,如图9所示,直线斜率和截距分别为n和lnk,对应参数见表7。因此,砷浸出反应符合JMA模型,特征常数n平均为0.445 3<0.5,说明初始反应速率极大,且反应属于扩散控制,与试验结果相符。

表6 不同动力学模型的拟合线性方程与相关系数

—■—273 K;—●—303 K;—▲—333 K;—▼—363 K。

表7 不同温度下,JMA模型的动力学参数

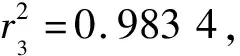

化学反应中,表观反应速率常数k是热力学温度T的函数。Arrhenius公式

(11)

式中:A—频率因子,lnA为常数;Ea—反应活化能,kJ/mol;R—摩尔气体常数,8.314 J/(mol·K);T—热力学温度,K。

图10 电收尘碱性焙烧渣水浸除砷反应的Arrhenius曲线

根据直线斜率可求得浸出反应表观活化能Ea=10.98 kJ/mol,表明浸出过程为扩散控制。根据直线截距,计算得到频率因子A=51.90,表观反应速率常数为51.90exp[-10 980/(RT)],由此,电收尘焙烧渣水浸脱砷反应动力学方程为

(7)

3 结论

白银炉电收尘采用碱性焙烧、水浸除砷是可行的,适宜条件下,砷脱除率达91.55%,而铅、锌损失率较低,铜、铋等基本不损失,浸出渣中砷质量分数低于0.81%,铅、锌、铜、铋等有价金属总质量分数高达59.6%,可直接返回熔炼系统进行综合回收。

从碱性焙烧渣中浸出砷的反应符合JMA模型,反应特征常数n平均为0.445 3,反应表观活化能Ea=10.98 kJ/mol,频率因子A=51.90,浸出反应动力学方程为

浸出过程受扩散控制。