创新工具和方法解决索拉燃气轮机可转导叶卡死问题

2022-06-16张锦

张 锦

(中海石油(中国)有限公司 海南分公司陵-崖城作业公司,海南海口 570311)

某平台的4台索拉燃气轮机,在设备运转20 000 h以后,经常出现进气导叶卡死情况。进气导叶卡死需要及时有效处理,否则可能导致严重后果。该平台索拉燃气轮机曾出现过进气导叶卡死导致的设备运转故障,由于缺少相关检修程序和专用工具,不得不从美国厂家请来服务工程师进行现场大修,承担了高昂的修理服务费用。相关技术人员基于燃气轮机机组运行经验的总结和对厂家保养资料的研究和分析,设计了一套切实可行的检修程序和工具,并应用在了进气导叶卡死故障的检修中,取得了良好的应用效果,避免了类似的情况发生。

1 燃气轮机可转导叶卡死原因分析

燃气轮机进气可转导叶卡死和进气空气质量有着直接的关联[1]。对该平台周围环境空气质量进行24 h无间断的静态专用设备测量,得到1 m3空气中不同尺寸颗粒的个数和总质量数据,见表1。

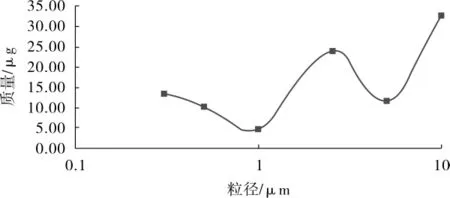

根据表1数据绘制进气空气中不同粒径微粒的质量分布曲线,见图1。

图1 1 m3进气空气中不同粒径微粒质量数分布曲线

表1 1m3燃气轮机进气空气微粒测量数据

从图1可以看出,微粒直径大于10 μm的颗粒占大多数,这种尺寸的颗粒对设备影响最大。在平台建设初期,通过现场调研,还发现在75%的污染物中含有氯离子和硫离子,而目前的平台过滤器还无法去除氯离子和硫离子。据此初步推断,导致燃气轮机卡死的直接原因是微粒直径大于10μm的颗粒,海洋空气环境中存在的氯离子、硫离子以及水汽聚集引起导叶根部和旋转孔锈蚀。

对初步推断的几个原因进行验证。目前平台上使用的过滤器还不具备去除氯离子、硫离子和空气中的水蒸气的技术能力,因此可以肯定这些离子和水汽都进入了燃气轮机。此外,应用热成像技术对可转导叶进行检测,得到的影像也进一步验证了可转导叶旋转孔生锈(图2)和叶根异物沉积(图3)的推断。

图2 导叶根部旋转孔生锈情况

图3 可转导叶根部异物沉积情况

2 燃气轮机可转导叶卡死前期征兆及后果

根据燃气轮机机组运行累积的经验,总结了燃气轮机可转导叶卡死的数条前兆,包括①机组启动困难。②机组加速失败。③机组启动过程中出现喘振。④机组停机过程中出现喘振。⑤PCD(燃气轮机压气机出口压力)降低。⑥PCD波动。⑦机组出力降低。⑧机组振动(1号轴承和2号轴承的径向振幅增加)。如果可转导叶卡死,机组在长时间运转过程中,容易导致叶片断裂[2]。

燃气轮机在运行过程中,可转导叶卡死导致的最多故障是机组不能打开到设定位置,从而导致机组性能下降。比较严重的后果是设备零部件的损伤,海上某平台燃气轮机可转导叶卡死曾导致透平在运转期间第0级底部的一个可转导叶断裂(图4)。

图4 可转导叶叶片断裂情况

3 厂家可转导叶保养方法分析[3-8]

在海洋环境中,燃气轮机的可转导叶卡死是一种常见的设备故障,因此厂家设定了专门的燃气轮机进气可转导叶保养规范。厂家规范里面的保养仅仅限于对可转导叶外部和相关的连接结构的目视检查,或者是通过在可转导叶外部喷射除锈剂(图5),或者在机组盘车的情况下从进气蜗壳人孔处向压气机内部喷射厂家指定的除锈剂(图 6)。

图5 向导叶根部喷射除锈剂工作图

图6 通过人孔向压气机喷射除锈剂工作图

向压气机里面喷射除锈剂或从外部向可转导叶根部喷射除锈剂,对于新机组来说效果是比较明显的,但是对于运转时间数超过20 000 h的机组来说效果明显降低很多。目视检查可转导叶的连接机构,如果发现弯曲(图7)或者断裂(图8),则说明该导叶已经存在卡死现象。如果按照厂家规范的话,现场将无法对卡死变形的导叶进行修复,只能等厂家工程师到现场对设备进行大修,这将耗费大量人力和物力[9]。

图7 导叶移动圈变形

图8 导叶不锈钢锈钢连接片断裂

4 可转导叶保养方法和专用工具设计应用及评价

4.1 工作原理及故障特点

在燃气轮机装置中采用可转导叶作为压气机的防喘措施,是目前广泛采用的方法[10]。与单纯的放气防喘措施相比,可转导叶具有能扩大发动机许用功率范围、提高低工况经济性、改善发动机的启动加速性能及改善机组工作条件等优点。海上平台上使用的燃气轮机对发动机的工作稳定性和性能调节能力要求尤其高,因此可转导叶对燃气轮机正常工作起着至关重要的作用[11]。

可转导叶通过内轴套、外轴套分别固定在压气机的外机壳、内机壳上,通过移动钢圈带动传动钢片,再带动可转导叶转动[12](图 9)。以往发生导叶卡死情况时,卡死的导叶多集中在压气机底部,每级可转导叶卡死的叶片数大概在1~3个。可以通过单独脱开传动钢片和活动钢圈螺栓,再推动活动钢圈确定具体卡死叶片[13]。

图9 可转导叶结构

4.2 检查和处理程序

根据工作原理提出的导叶卡死恢复方法[14]为,在出现任何一种卡死前兆时,按照如下步骤检查并处理发现的燃气轮机进气可转导叶卡死故障,①拆除压气机可转导叶的活动板。②检查每一级可转导叶移动圈的机械连杆是否有弯曲变形,检查定位油漆是否脱落。③检查每一级、每一个可转导叶的不锈钢连接片是否有弯曲变形现象。④检查不锈钢连接片和移动圈之间的橡胶垫是否脱离了正常位置。⑤检查每一个可转导叶的根部锈蚀情况,对压气机底部导叶的检查要格外细致。⑥如果发现明显锈迹,或者有连接片变形情况,需要将可转导叶移动圈的机械连杆拆开,用手逐一推动移动圈,根据经验感觉该级可转导叶的转动情况。⑦如果感觉吃力,就脱开连接片和移动钢圈,继续活动,确定该级具体卡死叶片,然后进行更进一步处理[15]。

4.3 专用工具设计及应用

压气机的可转导叶各级之间的安装是呈鱼鳞状的[16],除第0级之外,每级之间都有重叠现象(图10)发生。因此就导致常规的工具不能抵达叶片根部对叶片进行活动。

图10 压气机可转导叶各级间重叠

通过现场尺寸和角度测量,根据每级叶片的特殊性,设计出了专门用来活动各级卡死导叶的专用工具(图11)。该工具为Z字形,开口部分可以直接卡住叶片的根部,并且手柄部位远离可转导叶,工作人员有充分的空间(图12)来活动卡死的叶片,从而彻底解决了由于空间原因导致无法活动可转导叶的问题。

图11 活动卡死导叶专用工具实物图

图12 使用专用工具工作现场

海上平台索拉Mars100机组运转过20 000 h之后,机组性能明显有下降[17]。每次停机水洗前,对压缩机的可转导叶进行检查,发现有多级可转导叶存在卡死现象。在使用厂家推荐的保养方法后,卡死现象不能消除,透平性能无法有效恢复。在使用优化后的保养方法和特制工具后,各级卡死的可转导叶明显恢复到正常状态,并且机组的性能有明显的提高(图13)。

图13 可转导叶常规保养后和优化保养后PCD变化

索拉透平压气机出口压力PCD变化是衡量机组效率的关键指标[18],由于燃气轮机的PCD是一个与众多因素有关的参数,如果将每个影响的参数都考虑进去,那么将是一个比较复杂的工作,但是如果只进行一个定性的分析,那么只要在相同工况下进行比较,就可对PCD变化进行直观上的判断,例如,在燃气轮机压气机端达到额定转速的百分比NGP=100%和燃气轮机输出端达到额定转速的百分比NPT=100%的情况向取得,去除其他因素可近似认为两个运行周期内该机组的工况是相同的。

通过常规保养后和优化保养后PCD变化比较可以看出,在对可转导叶进行优化的保养后,机组的性能有明显的提升。在一个保养周期内,随着机组的运行时间延长,PCD有下降趋势[19],但是同样运转时间后,可转导叶优化保养后的性能还是要优于常规的可转导叶保养。

4.4 经济效益

2017年某平台的一台索拉机发现可转导叶卡死,导致机组性能下降。在现场发现了多个可转导叶的连接片形变。跟厂家沟通之后,要求现场进行大修,对卡死的叶片进行更换。现场根据可转导叶工作原理,设计出的该套特有的可转导叶卡死恢复程序和工具,彻底解决了可转导叶卡死问题,为公司节省现场设备大修费用约65万元。在此期间,另一台机组处于故障不可用状态。如果现场大修可转导叶卡死机组,则至少需要6 d的维修周期,那么该平台将会有6 d的时间没有产量输出,按当时销售气量和气价统计会产生约2 400万元的经济损失。由于采用本方法和工具无需大修,在2017年一年避免生产损失和节省设备维修费用约2 500万元。

5 结语

索拉燃气轮机卡死的可转导叶性能恢复方法和工具,是在对索拉燃气轮机可转导叶的工作原理的充分理解和分析的基础上提出的,具有一定的科学性,能彻底解决索拉燃气轮机机组压气机可转导叶的卡死问题[20]。工具加工简单,程序操作简单,能很好地在索拉机组上应用。同时也突破了索拉燃气轮机压气机可转导叶卡死只能进行现场大修才能解决的垄断局面,本方法和工具可操作性强,具有很好的推广意义,同样适合其它平台的索拉机组。