清洁化作业技术探索与应用

2022-06-16谢成靓

谢成靓

(大庆油田有限责任公司第八采油厂)

大庆油田井下作业井数多,地层压力高,新《环境保护法》实施以来,对井下作业环保提出更严格的要求,但井下清洁化作业设备配套率和井筒控制类工具应用覆盖率低,与目前环保工作的要求存在较大差距[1]。为满足油田安全环保要求,2020年确定井下作业“无污染作业率100%、环境污染事故为零”的工作目标,开展作业井返排油水回收进集油系统现场试验,即避免环境污染,又减少原油产量损失[2-3]。

1 油水少出井筒配套工艺研究

1.1 井下泄油器的优选

通过试验现场多种泄油器,最终采用撞击式泄油器,累计随作业应用2 756 口井,动管柱打开216口井,成功率100%,实现了作业过程中油管内油水泄入井筒的目标[4-5]。

1.2 可重复利用防渗布围堰及钢制围堰全面应用

对井口、杆、管桥及工具摆放位置做可重复利用防渗布围堰,保证出井筒油水与工具携带油水不落地[6],目前新型重复利用的防渗布已全部进入现场。

同时现场试验钢制围堰与可重复利用防渗布相比:使用钢材焊接,坚固、密封,重复利用率高,从源头上减少了防渗膜用量和二次污染产生;底面平整,便于井筒产出液的自流、集中回收[7-9]。

1.3 油水回收装置全面应用

将作业产生的油水通过负压抽吸回收至油水回收装置,目前所有作业队伍均已全部配套,储液容量4~8 m3,具有负压抽吸、外排和加热功能,部分回收装置加热功率较小,只能满足于对罐内液体进行保温的功能,为达到回收进集油流程要求,目前均已整改,达到了加热到回收进集油流程要求的加热功能[10]。

1.3.1 油水进集油系统配套工艺研究

依据某厂井口工艺现状,确定井口回收进流程连接工艺,调查井口工艺,回收连接工艺;确定井口回收进流程连接所需最小尺寸;随作业改造部分井口连接工艺流程。根据井口流程特点,确定以下三种方式。

第一种方式为:通过自制连接弯头和法兰回收进系统。第二种方式为:在井口与单流阀之间焊接快速连接接头,与流程垂直连接回收进系统。第三种方式为:KYGJ24.5 型采油树从油管放空注入集油流程。第三种连接方式最为方便快捷,目前新井投产和老井改造均采用KYGJ24.5 型采油树。

1.3.2 油水回收进流程快速加热方法

选出三种辅助加热工艺,第一种蒸汽盘管加热灌内液体4 m3污水、提高温度31 ℃、加热时间70 min。第二种电加热器功率18 kW、灌内液体4 m3清水、提高温度14 ℃、加热时间4 h。第三种电加热棒加热,电加热功率30 kW、灌内液体4 m3污水、提高温度60 ℃、加热时间3.5 h。对三种加热工艺进行现场试验对比在相同环境、水量的条件下电加热棒加热温度最高,效果最好,因此确定电加热棒为作业井返排油水回收进集油系统是可行、高效的辅助加热方法。

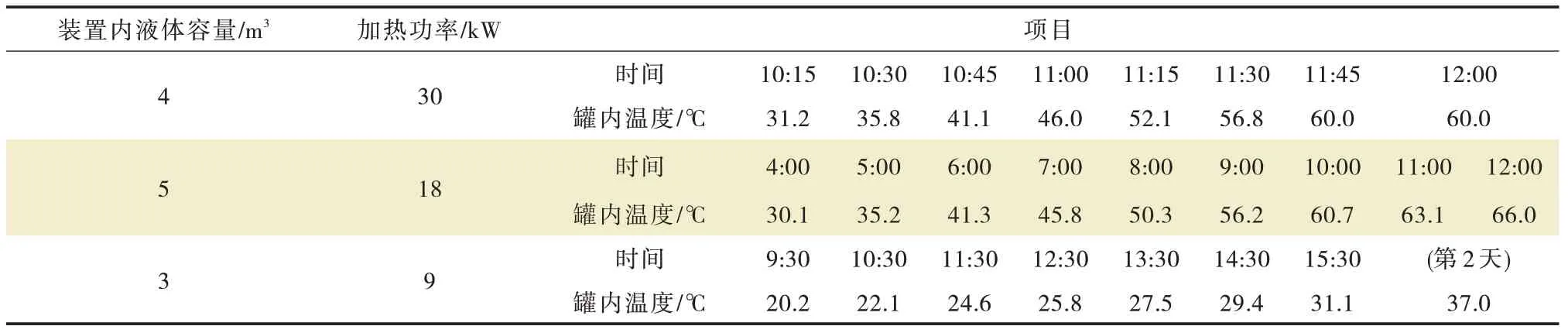

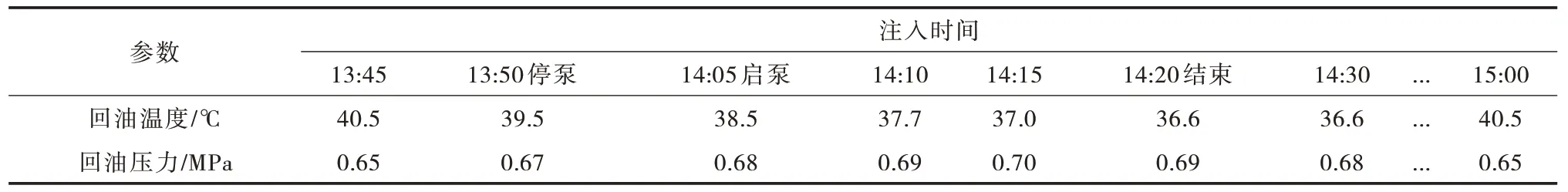

不同功率电加热棒加热情况对比见表1。从表1 中可以看出,当加热棒功率30 kW、18 kW 时,加热温度能够满足试验要求的回注温度,当加热棒功率9 kW 时,加热时间较长,且加热一定温度后无上升显示,无法满足回注温度。因此确定加热功率最低标准为18 kW。

表1 不同功率电加热棒加热情况对比

2 现场应用情况

通过现场试验井相关数据表明,当注入压力低于掺水压力、注入温度高于回油温度时,集油环暂无穿孔、堵塞风险,回注初期时回油温度有下降趋势(回注液体推动环内原油返回计量间,未与原油充分结合导致环温度下降),回注排量越高初期环温度下降越多,随着持续注入的液体与环内原油充分溶合,环温度会上升。

2.1 高温高排量注入试验

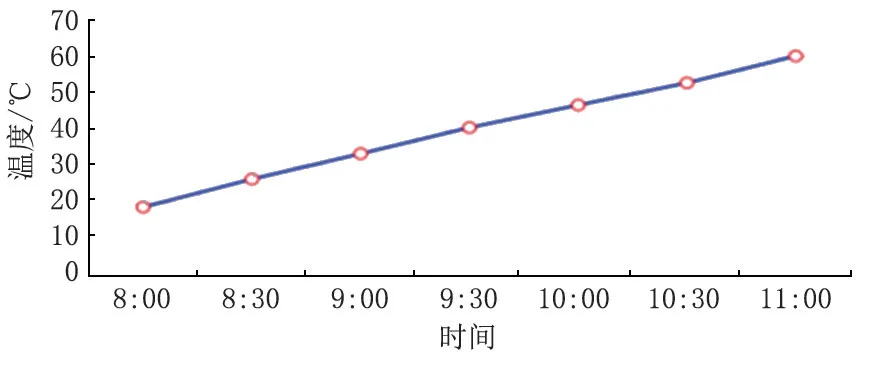

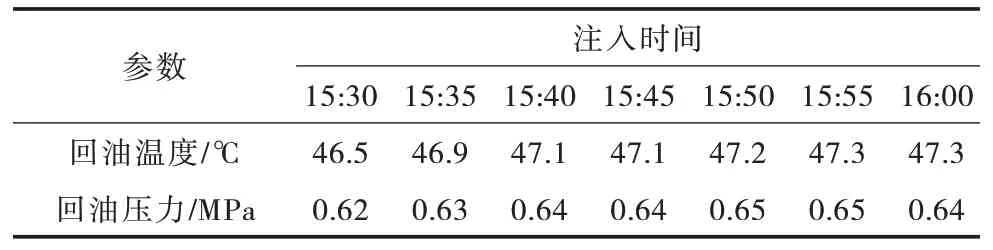

某井1:该井回注液量为3 m3,加热温度18.6~60.2 ℃,加热时间为3 h,加热温度曲线见图1,回注时间20 min,回注排量9 m3/h,回注环温度46.6 ℃,回油压力0.65 MPa,注入液体温度高于该环温度13.7 ℃,回油温度下降3.9 ℃后逐渐恢复正常,该试验表明虽然液体温度较高,但注入排量较大,达到9 m3/h,对集油环温度影响较大,回油温度与压力变化情况见表2。

图1 加热温度曲线

表2 回油温度与压力变化情况

2.2 高温低排量注入试验

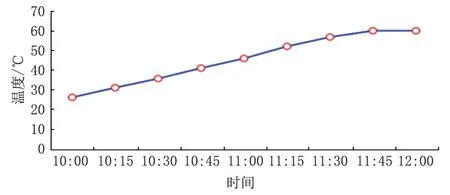

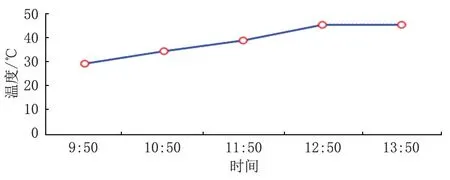

某井2:该井回注液量为3 m3,加热温度26.3~60 ℃,加热时间为105 min,热温度曲线见图2,回注时间30 min,回注排量6 m3/h,回注环温度47 ℃,回油压力0.62 MPa,注入液体温度高于环温度13℃,回油温度初期下降0.5 ℃后逐渐恢复正常,该试验表明在注入排量不大,为6 m3/h 的情况下,对集油环温度影响也不大,回油温度与压力变化情况见表3。

图2 加热温度曲线

表3 回油温度与压力变化情况

2.3 低温低排量注入试验

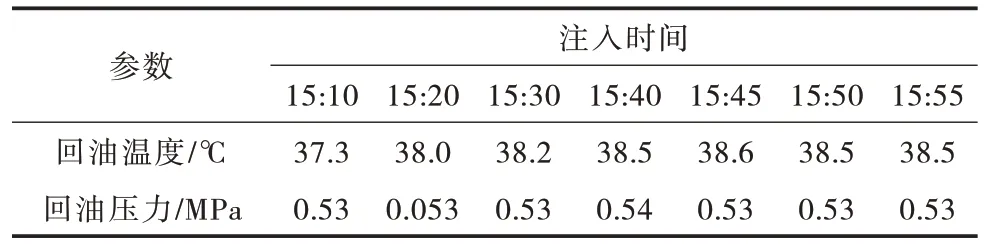

某井3:该井回注液量为3 m3,加热温度29.1~45 ℃,加热时间为3 h,加热温度曲线见图3,回注时间45 min,回注排量4 m3/h,回注环温度37.3 ℃,回油压力0.53 MPa,注入液体温度高于该环温度7.7 ℃,注入初期环温度未下降,该试验表明虽然液体温度不高,但注入排量较小,为4 m3/h,对集油环温度影响较小,回油温度与压力变化情况见表4。

图3 加热温度曲线

表4 回油温度与压力变化情况

通过试验表明,当回注温度高于回油温度时,回注排量越高初期回注环温度下降越多,随着持续注入的液体与环内原油充分溶合,环温度会上升。因此为避免发生回油环穿口、堵塞风险,回注过程中应注意回注排量控制。

截止目前开展清洁化作业以来,通过泄油器泄入井内液量980 m3;累计现场回收作业油水1 058井次,注入集油系统633 井次,回注进集油流程液量3 170 m3,合计少产生液量4 150 m3。

3 结论及认识

1)撞击式泄油器,泄油成功率100%,能够实现作业过程中油管内油水泄入井筒的目标,新型可重复利用防渗布围堰已全部配备,重复利用率高,保证了出井筒油水与工具携带油水不落地具。

2)通过不同排量回注试验表明,回注排量越高初期环温度下降越多,因此为避免发生回油环穿口、堵塞风险,回注过程中应注意回注排量控制。

3)回注现场试验表明,回注温度55 ℃(或高于环温度5 ℃)以上、回注压力1.5 MPa 以下、回注排量6 m3/h 以内的参数运行,回油环暂无穿孔、堵塞风险。

4)所试验井应用的污油污水回收装置,在严格执行下发《作业油水回收进集油系统规定》和《作业油水回收进集油系统规范》条件下,可满足作业井返排油水回收进集油系统要求。