汽车覆盖件凸凹点缺陷分析及控制

2022-06-16莫小军

莫小军

(广西机电技师学院,广西 柳州 545005)

0 引言

随着社会经济发展进步,人们的生活水平提高,汽车行业迎来了发展迅猛,汽车也走进了千家万户。据中国汽车工业协会将发布2021年我国汽车产销量数据,据中国汽车流通协会预计,2021年汽车销量约2580万辆,与2020年基本持平,乘用车销量约2100万辆,与去年2000万辆相比将近增长5%。伴随汽车产量增加的同时各个品牌的竞争也非常惨烈。受到内外部的因素影响,汽车生产和制造成本居高不下,加上消费者更注重汽车的产品的外观和整体质量,生产过程中各个环节的生产成本控制尤为重要。汽车覆盖件作为汽车的皮肤,直接呈现在消费者眼前,他的品质直接影响消费者的视觉感受和购买欲望。汽车覆盖件多为外观件,表面不允许有波纹、皱纹、凸凹点、划伤、拉毛、压痕、擦伤等缺陷。其中凸凹点缺陷是我们生产过程中最常见,最为难以辨识,也是最难控制和返修的一种质量缺陷。汽车覆盖件特点为:材料薄,大多在0.6 mm~1.0 mm之间、形状复杂、立体曲面多、维修困难;凸凹点在生产过程中频繁出现会耗费大量的人力物力进行返工返修。这些返修成本在生产工程中是一种不增值的成本浪费行为,既增加过程成本又会造成质量瑕疵,这些瑕疵返工返修不理想,流入市场,既影响消费者购车感受,又形象品牌形象。因此,重点探讨了冲压覆盖件表面在生产过程中凸凹点缺陷产生原因和改进控制措施,从而提高覆盖件冲压质量和生产效率、降低产生成本。

1 汽车覆盖件凸凹点缺陷产生原因

汽车覆盖件凸凹点缺陷产生的常见原因有:板料在开卷落料过程中边缘有细小的碎屑带到模具型面产生的凸凹点;板料表面残留有垃圾带到模具型面产生的凸凹点;板料锌粉的脱落带到模具型面产生的凸凹点;覆盖件在OP10拉延成型工序产生的凸凹点;模具修边刀和废料切断刀产生的碎屑带到模具型面产生的凸凹点;模具镶块切边刃口间隙不良,形成丝条状碎屑产生的凸凹点。

2 产生凸凹点缺陷的案例分析及控制措施

2.1 案例分析

案例一:某汽车顶盖投产初期生产过程存在大量的凸凹点产生,返工率达到了88%左右,且返修速度无法满足量产需求,生产过程成本过高,经过深入调查分析,原因在于OP10拉伸工序进出料时磕碰、产生碎屑,这些碎屑带入本工序和后工序的模腔,造成零件表面凸凹缺陷,影响产品质量外观及生产线生产效率。

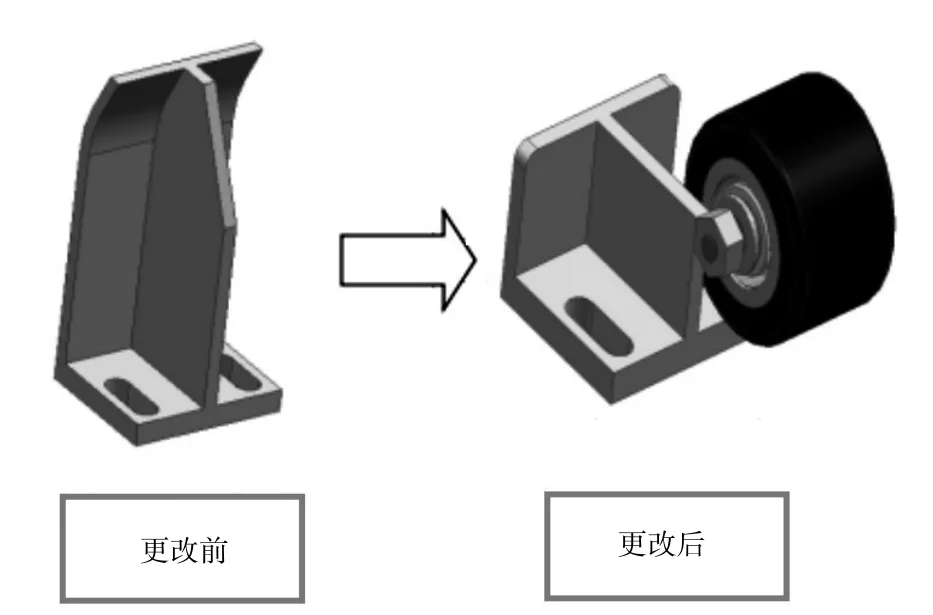

原因分析:由于OP10拉伸模具设计采用四周定位方式,如(图1)所示,定位器较高,且无托架,人工送料和出料时稍有不慎,板料就会与定位器存在刮碰,这些板料产生的凸凹点在拉伸过程和后续工序是无法通过模具本身进行消除,只能通过人工识别,后续返修的方式进行回用,耗费大量的人工和返修成本。

图1 定位据和板定位方式

改进控制措施:通过改进变定位器形式,两侧定位器增加导向(图2),在进料侧的定位器上增加橡胶滚轮(图3)和带橡胶滚轮的进料托架,增加出料侧出料托架同时取消出料侧定位器(图4),使得操作工在送料时,橡胶滚轮始终托住板料底面,两侧导向有效地避免板料往前推进过程中错位磕碰,后侧托架在出料是始终托住工序件的工艺补充部位,通过改善模具结构和改善人机工程减轻操作工的疲劳程度,又有效避免人为的磕碰造成凸凹点的产生,提高量产[1]。

图2 两侧定位器更改前后对比

图3 进料侧定位器更改前后对比

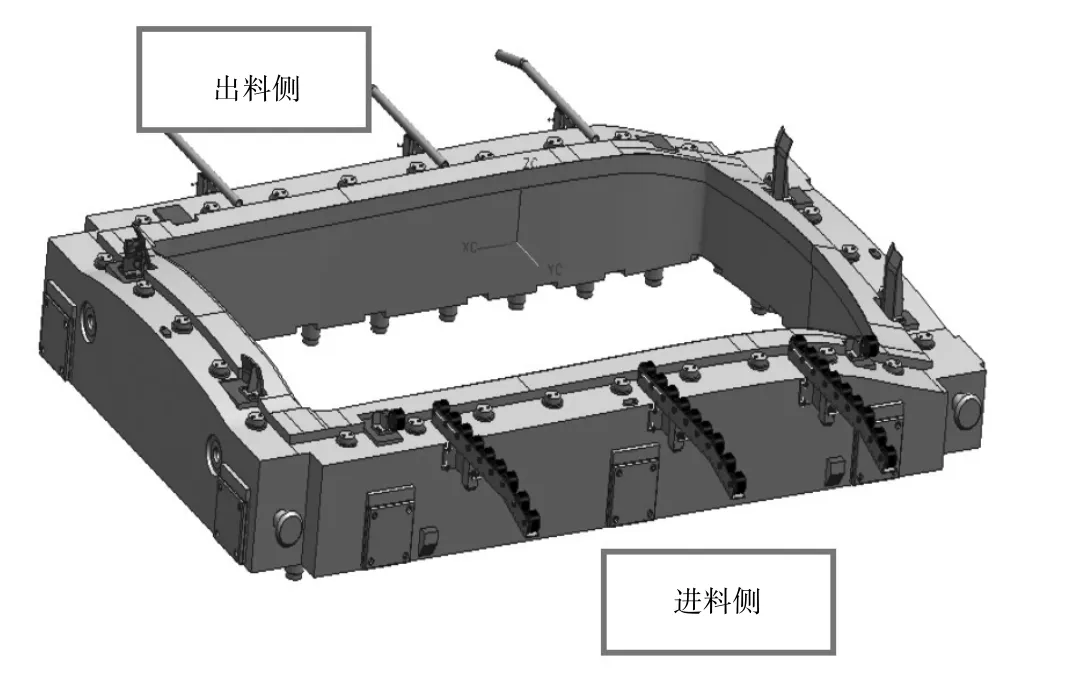

图4 定位器变更和增加托架

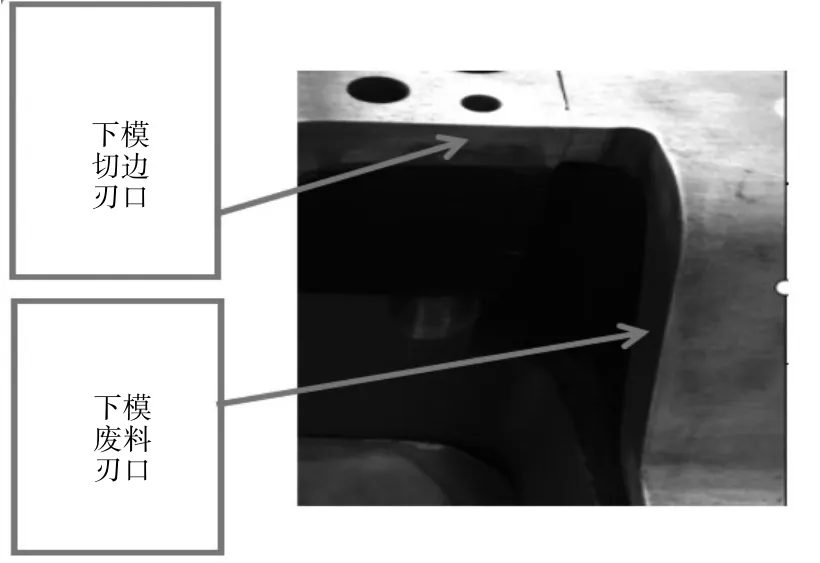

案例二:某汽车模具刃口加工轮廓不光顺,模具刃口间隙不当,刃口间隙平行度不良,如模具维修工研配刃口不良、刃口局部补焊过渡区研配不良。上下模刃口镶块分块结构,拼接或者研配过程中出现段差,会造成粒状和粉状碎屑。

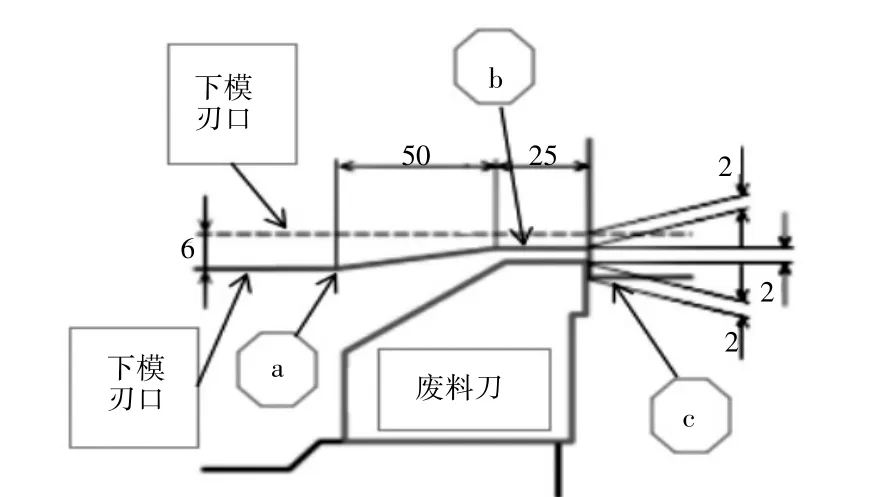

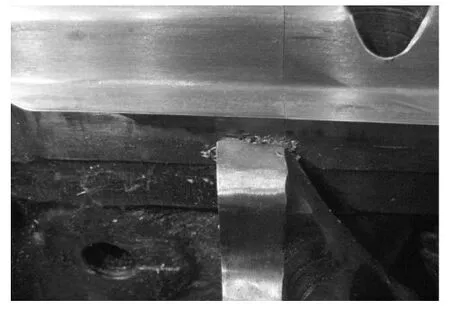

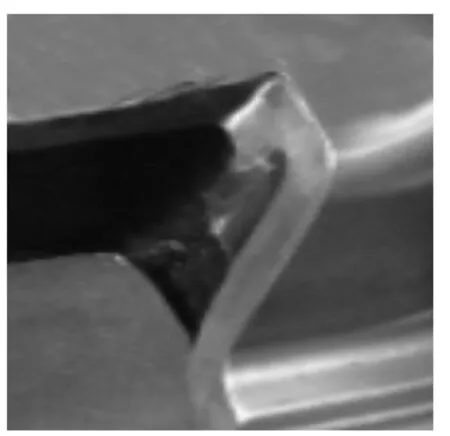

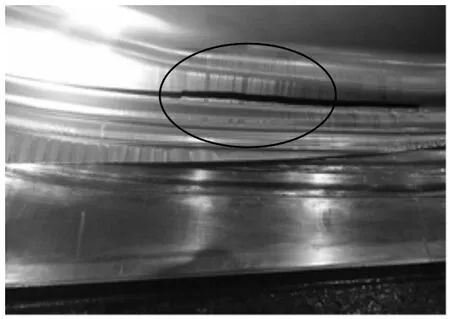

原因分析:OP20切边工序由于上、下模与废料刀切边镶块刃口吃入量一般采用“2-2-2”结构如图5所示,a与b点位置刃口高度相差4 mm,b点与c点相差4 mm,由于上模镶块刃口不等高,当上模往下运动时,a、c点先接触零件,这两点开始剪切时c点还离空4 mm才能切断,造成模具在切边裁剪时局部存在先后不同步现象。由于该区域废料刀位置切边与废料切断不同步,如图6所示,a、b、c位置刃口剪切过程存在先后,同时该区域下模废料刀与切边刃口也是不等高的。如图7所示,零件在该区域的剪切存在先拉变形后裁切等现象,造成零件局部的切边在切断前存在拉断、撕裂或者拉薄后才经切边刃口剪切,如图8所示。此时由于该区域被拉裂、拉薄,料厚发生变化,造成料厚与刃口间隙不匹配,也就是说出现这种状态时刃口间隙是过大的,此时冲裁就会造成拉断挤断,形成该区域存在大量的细丝状、颗粒状或粉末状铁屑[1,2],如图9所示。这些铁屑会粘在零件上,带入本工序或者带入下工序造成甚至压合在模具上形成批量凸凹点。

图5 上、下模与废料刀刃口吃入量

图6 上模镶块刀刃形状

图7 切边刃口与废料刀不等高

图8 零件切边存在拉断

图9 刃口附着颗粒状铁屑

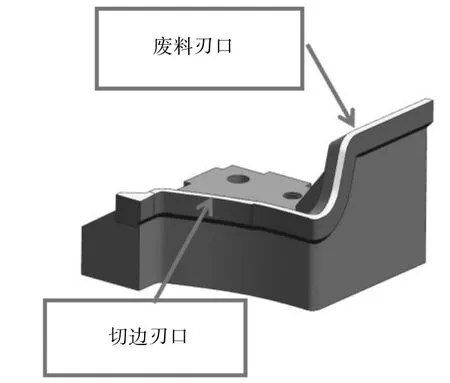

改进控制措施:通过采用改变模具结构和切边时序方案,尽可能地避免镶块切边时不同步,造成先拉变形、拉薄再切边,通过变更模具结构,更换镶块,把切边分在不同工序完成,OP20先切一部分,剩余的余料在后工序再切,如图10所示。这个上模切边刃口和切废料刃口是沿产品型面按照固定的切入量设计,更改前是“2-2-2”结构,同时下模刃口镶块也变更设计,更换镶块,如图11所示。使得零件切边刃口与废料刀等高,切边与废料切断同步,消除拉断、撕裂或者拉薄等现象,从而改善切边条件。避免切边铁屑的产生,保证刃口干净无颗粒物粘结,避免本工序和后工序的颗粒物的带入模腔,有效地减少冲压过程中凸凹点的产生如图12所示。

图10 更改后同步切入量镶块

图11 更改后下模刃口结构

图12 更改结构后,切削基本消除

案例三:在OP20(切边工序)中模具因切边刃口间隙大或间隙小,导致切边刀的位置产生大量的碎屑。在生产过程中,该碎屑随零件带到模具内腔,造成零件表面出现凸凹点,需要停机对碎屑进行擦拭和清理,影响生产线运行效率。

模具切边碎屑产生的原因是由于模具切边刃口疲劳崩刃、损耗,上、下模刃口间隙发生变化,主要表现有间隙过小引起二次剪切、切边碎屑,间隙过大引起毛刺、切边不断等问题导致,模具切边刃口间隙一般要求为板料厚度的5%~8%,如图13。当模具切边刃口间隙小时会产生模具切边碎屑,如图14所示。碎屑状态有粉末状、片状和针状等形态。模具切边小知识:冲裁件分为三个特征区,即圆角带约占料厚5%,光亮带约占料厚30%,断裂带约占料厚的60%,毛刺约占料厚的5%~10%[1,2]。工作中,常通过特征区来判断冲裁件的质量缺陷和冲裁间隙。冲裁间隙就是凸、凹模刃口工作部分尺寸之差,它是最重要的冲裁工艺参数,对冲裁件的端面质量、尺寸精度、模具寿命、冲裁力、卸料力和顶料力等都有很大的影响。其中刃口间隙及刃口吃入状态是凸凹点产生的关键。

图13 正常切边刃口间隙状态

图14 间隙小切边刃口间隙状态

改进控制措施:修补模具切边刃口,提高刃口侧面精度,重新上机研配间隙。通过调整切边刃口间隙,使其刃口间隙状态成为合理间隙,其冲裁件断面特征表现比例分别为:圆角带占板料厚度1/6,光亮带占板料厚度2/6,断裂带占板料厚度3/6,毛刺约0.1 mm以内[1,2]。

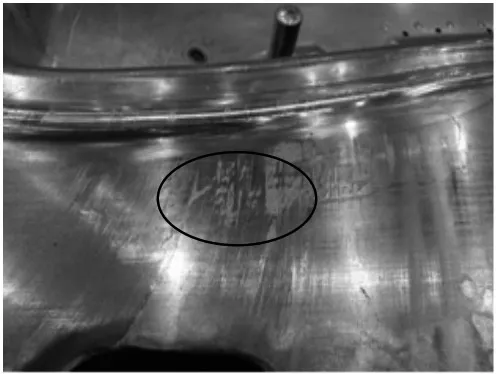

案例四:某车型发罩外板OP10模具生产过程中出现失效形式:拉伤频繁烧结开裂、凸凹点多,造成返修量大[3]。因此对发罩外板生产进行跟踪,主要拉伤烧结部位(图15所示标志处),每生产50~150件则拉伤烧结一次,甚至烧结后拉裂如图16所示标志处。需要在线打磨处理10 min/次,每个班次仅能生产800件就被迫下线保养,每班次6~8次停线。按车身60JPH的生产节拍冲压每天需提供1700左右的发罩外板,则每天生产2~3次,停线180 min左右,影响运行效率25%~30%,FTQ:0%~14.67%。严重影响生产效率、质量合格率及车身供件,可能导致车身停线风险。

图15 拉伤烧结部位

图16 拉伤开裂部位

原因分析:OP10模具表面存在砂眼,板料流动产生刮擦导致铁粉脱落,铁粉脱落就是由于板料在流动过程中与上下模圆角接触时产生刮擦从而导致表面附着的铁粉发生剥离,然后拉伤烧结产生凸凹点[4];OP10模具表面存在裂纹,板料流动产生刮擦导致铁粉脱落,铁粉脱落就是由于板料在流动过程中与模具上的裂纹处产生刮擦从而导致板料表面附着的铁粉发生剥离,然后拉伤烧结产生凸凹点。压力机内粉尘多,生产时会带入模腔造成凸凹点,同时掉入筋槽内直接影响板料正常流动,受阻或不顺畅后产生拉伤烧结产生凸凹点。板料卷边叠料相当于两层料厚,压件时会烧结拉裂,板料脏存在油漆、薄膜异物直接产生凸凹点。板料在经过开卷落料后表面可能镶嵌有部分垃圾或杂质,未经过专用清洗机设备就包装运往公司使用,板料周边部分垃圾、包装纸会粘贴在周围未被清理掉,对中台表面、过渡滑轮也存在不清洁的现象,从而造成凸凹点的产生。

改进控制措施:对砂眼位置打磨挖空,重新补焊修复,使模具型面平顺无砂眼缺陷。对裂纹位置打磨挖空,重新补焊修复,使模具型面平顺无裂纹缺陷。对压力机内进行粉尘处理,尽量减少压力机内粉尘。操作员要确认每次生产上料时,通过生产准备前用气管对板料周围杂质清洁,对中台表面、滑轮传送带进行定期清洁检查,减少垃圾的附着。另外要对所有切边部位控制无碎铁片状态,确保模具表面无油漆脱落掉落到板料上及模腔内[4]。

2.2 改进和控制措施后的效果

改进控制措施后跟踪2个季度,出现烧结拉伤情况明显减轻。产生的经济效益:平均每天生产3次,停线180 min左右;按公司《节约换算标准》中得出人工成本为26.77元/人/小时节约金额为416327元。问题解决有效耗时50 h,人工成本为26.77×50=338.5元,电费为100元。投入的费用:1338.5+100=1438.5元;经济效益=416327-1438.5=414988.5元。经半年的生产跟踪验证,数据显示:根据模具刃口失效数据分析,因表面凸凹点停线时间占总停线时间从原来的56.3%降到14.03%,低于标准值;产品一次下线合格率从12%提升到92.5%;生产过程非计划性停线从35%缩减到3.2%,生产效率从原来的班产500台带缺陷产品,提高到了班产800台合格产品。这有效地改善人机工程,提高产品合格率,满足产品质量要求的同时提升生产效率,减少了返工返修成本,改善效果显著。

3 结语

由于汽车大型覆盖件冲压工艺的特殊性和客观条件,致使生产过程凸凹点缺陷产生具有必然性,凸凹点缺陷不可能完全消除,但是可以使用以下相应的质量控制措施来减少:建立模具点检制度并展开全员培训;强化现场管理,车间级重点宣传质量和成本意识;明确模具日常保养计划和内容并实施保养,及时修理模具,保证模具始终具备良好的技术状态;遵守“自检互检”原则,前后工序分区检验,层层把关,发现问题及时处理;规范冲压操作工艺规程,明确保养时间和模具表面清洁频次对模腔进行清洁;每50件使用压缩空气对切边工序产生并滞留在刃口的铁屑进行清理;清洁刃口后进行涂油处理,条件允许:改善冲压操作环境,尽可能使用相对独立的封闭环境生产;编制检验指导书,明确并提高检验抽检频次30件检验一次,由专业检验员进行抽检,发现问题往前追溯30件;合理的优化模具结构,合理增加辅助装置,改善人机工程、避免人为的磕碰。

从人、机、料、法、环、测等方面全面剖析了大型覆盖件生产过程中的凸凹点质量缺陷产生的原因,并提出了相应的解决控制措施,实践证明这些控制措施有效减少冲压生产过程中凸凹点缺陷的产生,提升生产质量合格率,减少了事后返修返工的时间和成本,有效提升生产效率。从生产工作的实际经验出发,对凹凸点缺陷的成因做了总结,供各位冲压同仁讨论,抛砖引玉,共同学习共同进步,把冲压件的质量提升到更高的层次。