高度卡尺底座与尺身连接方式可靠性研究及应用

2022-06-16董中新

董中新

(桂林广陆数字测控有限公司,广西 桂林 541213)

0 引言

高度卡尺俗称高度尺,用于制造业测量零件的高度和精密划线,是一种使用频率较高的测量器具。但目前市面上的高度卡尺普遍存在装配合格率低、使用一段时间后精度失准等问题。本研究针对存在的问题探索导致的起因及如何通过结构优化解决问题。

1 高度卡尺种类

按照国标GB/T21390-2008[1]的分类方法,高度卡尺分为游标高度卡尺、带表高度卡尺、数显高度卡尺3种:

(1)游标高度卡尺:运用尺框滑动游标刻线与尺身(主尺)刻线相对位置进行读数的高度卡尺;

(2)带表高度卡尺:运用齿条传动齿轮带动指针转动显示测量数值的高度卡尺;

(3)数显高度卡尺:运用电子数字原理进行读数并用数字显示方式进行测量的高度卡尺。

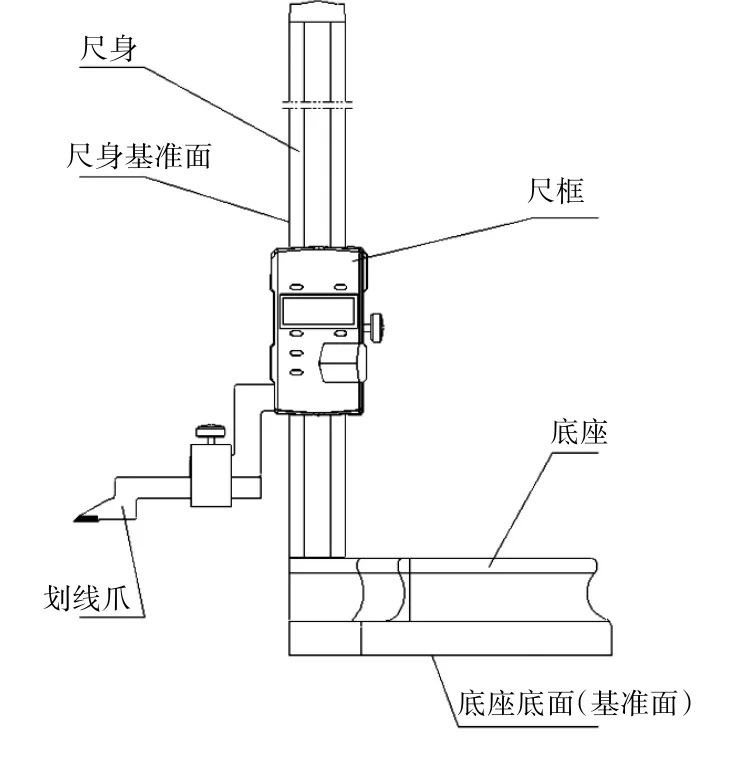

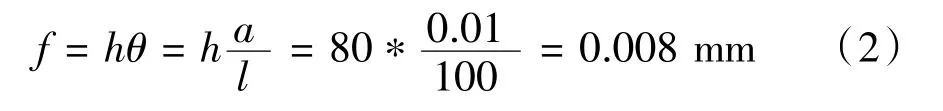

使用这3类高度卡尺进行测量的方法是一样的,只是读取测量数据结果的方式不一样,其主要结构也基本相同,主要由底座、尺身、滑动尺框(附显示装置)、划线爪(测量爪)等部件组成,其中最重要的装配连接为底座与尺身(主尺)的连接,如图1所示(本研究以数显高度卡尺为例)。

图1 数显高度尺结构简图

2 高度卡尺底座与尺身连接存在的问题

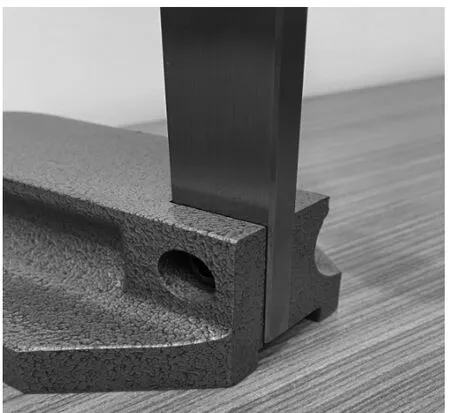

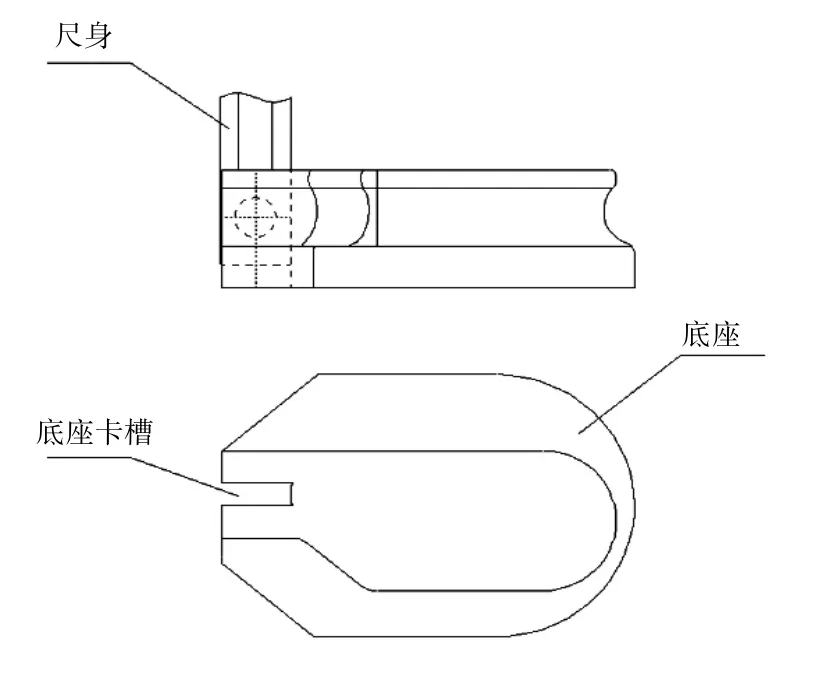

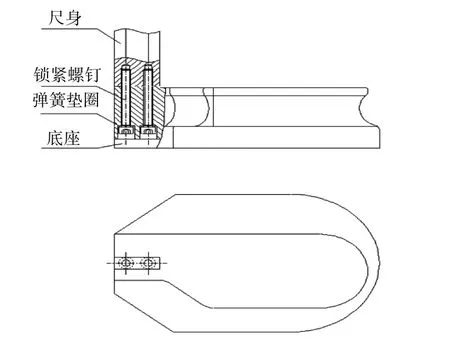

对于精密测量仪器来说,仪器的各个部件连接可靠并保持相对稳定是最起码的要求。不论是在运输途中还是在放置、使用过程中,都必须保证各部件之间的相互作用必须是可靠及相对不变的,否则就会引起仪器的原有精度的丧失,从而造成不能正常使用[2]。现有市面上的高度卡尺底座与尺身的连接方式,都是常见的普通螺纹锁紧结构(图2、图3),即在高度卡尺的底座上开一个卡槽,然后在高度卡尺的尺身上钻孔,再从底座的侧面用螺钉锁紧连接把尺身固定在底座上的方式。这种连接结构的缺点是:螺钉与螺纹孔由于制造误差的原因,会使螺纹的锁紧力大小不一,导致在生产过程中装配底座与尺身时的垂直度极不易调整,特别是量程≥500 mm的高度卡尺,其尺身、尺框以及读数模块的重心不在同一直线上所产生的倾斜力都有可能大于螺纹的锁紧力,这样很难保证尺身基准面与底座基准面的垂直度(图1),从而增加生产时的装配难度,装配效率低,合格率低;同时,即使装配合格出厂,使用这种普通螺纹锁紧机构的高度卡尺,在后续的运输及使用过程中也会有可能因为外力的作用,容易导致锁紧力松动,或导致尺身的直线度发生变化(翘曲),进而使高度卡尺的原有各项精度指标发生变化,导致测量结果不准确、不稳定。这就是市面上普通结构的高度卡尺产生精度不稳定的根本原因[3]。

图2 高度卡尺底座与尺身的连接方式实物图

图3 高度卡尺底座与尺身的连接方式结构图

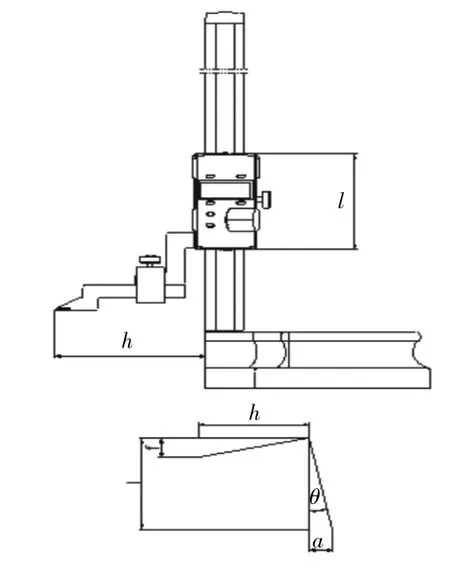

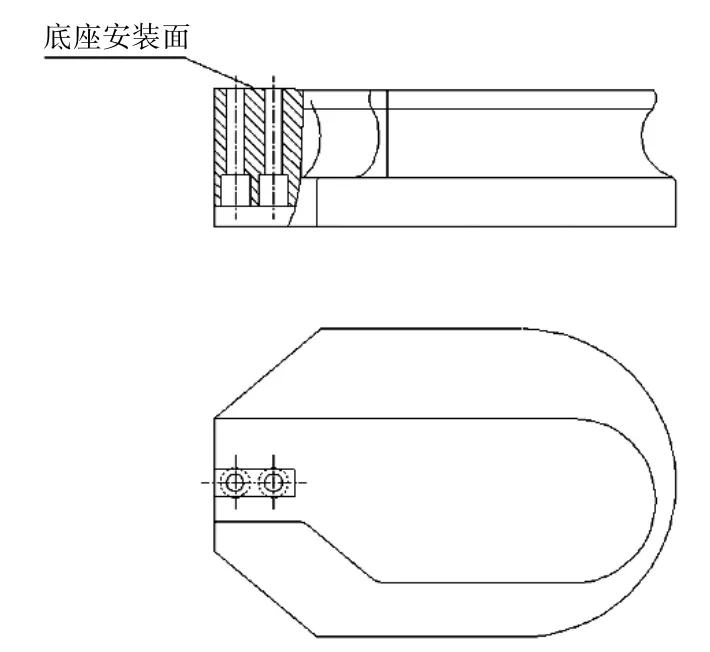

普通结构的高度卡尺在装配或者运输、使用过程中,会因外力作用导致高度卡尺与底座的垂直度丧失(垂直度误差)或因此而产生尺身基准面(立柱)的翘曲(直线度误差),如图4所示。由于所有高度卡尺的测量方式不符合阿贝原理[4],其中因尺身垂直度、直线度所产生的误差,可以用如下计算公式来表示:

式中:f为所产生的测量误差,h为划线爪(测量爪)从尺身基面伸出的长度,a为因外力导致尺身产生的垂直度或直线度误差绝对值,l为尺框与尺身的有效配合长度,θ为 因外力导致尺身产生直线度误差绝对值与尺框与尺身的有效配合长度的比值。

从(1)式可以看出:当h、l为定值时,因外力导致尺身产生直线度、垂直度误差绝对值a越大,则所产生的测量误差f也就越大,成正比关系。

图4 垂直度、直线度所产生的的误差

举例:假设高度尺框为100 mm长度(l)时,因为外力导致翘曲产生的直线度度误差为0.01 mm(a),而测量爪的假如长度为80 mm(h),则根据上述计算式,导致的测量误差(测量爪的最远端)计算式为:

由此可见,普通结构的高度卡尺因为结构不合理而导致的尺身基准面的垂直度或直线度超差,进而产生的测量误差是很大的,是高度卡尺的测量误差的主要来源之一,从而影响了高度卡尺测量时的精度稳定性、可靠性,必须加以重视与关注[5]。

3 优化设计方案

如上文所述,由于外力作用容易导致普通结构高度卡尺的尺身与底座的垂直度、直线度等指标超差,最终导致了高度卡尺的整体精度丧失。就此提供了一种优化设计方案,实物结构形状如图5。

图5 高度卡尺底座与尺身的连接方式(优化方案)实物图

优化设计方案技术实现如图6、图7所示,这种结构主要由尺身、底座、锁紧螺钉、弹簧垫圈组成。尺身的下端设置两个螺纹孔,尺身的下端面设置为尺身安装面,尺身的右侧面为尺身的基准面,底座的上端设置有与尺身安装面匹配的底座安装面,底座还设置有与上述尺身两个螺纹孔相匹配的两个通孔及沉孔。加工时,只需要保证尺身安装面与尺身基准面及尺身背面的垂直度,以及底座安装面与底座底面的平行度,就能在安装时保证尺身的基准面以及尺身背面与底座底面的垂直度。装配时,从高度卡尺底座的下端面,从下至上,通过锁紧螺钉和弹簧垫圈,把尺身紧固安装在底座上。这个关系是自动生成的,与锁紧力的大小无关,螺钉锁紧只是建立连接关系而已,互相之间的垂直度、尺身的直线度是靠加工时单独保证的,与装配过程并无关联,即只要在加工时保证各部件的本来精度,装配时省去了调整的过程和要求,让装配变得非常简单,因而容易使装配后的产品满足各项技术指标要求,而且弹簧垫圈还能防止锁紧后的螺钉因外力(比如运输的震动、使用时的移动等)而导致的松动,因此,底座与尺身的垂直度、尺身的直线度也不再容易受到外力的作用而变化,极大地保护了高度卡尺个部件之间本来的互相固定关系,从而可以很好地保护高度卡尺的整体精度不会容易丧失[3]。

图6 高度卡尺底座与尺身的连接方式(优化方案)

图7 高度卡尺底座(优化方案)结构简图

4 效果验证

笔者所在公司进行了上述优化结构方案的实施,第一批进行了优化后方案的50把小批量试制,并通过本公司的实验室设备进行了几种形式试验,为了对比效果,同时用50把普通结构的高度卡尺进行了相同的实验,主要是以下3种形式试实验。

(1)产品本身的震动实验(无包装):单个产品固定在试验台震动;

(2)模拟汽车路途震动实验:将产品正常包装后(连外包装纸箱)在试验台进行路途模拟震动;

(3)1 m高跌落实验:将产品正常包装后(连外包装纸箱)进行1 m高自由落体跌落;

注:在做上述型式试验之前,两种各50把高度卡尺都经检验整体精度指标为合格状态。

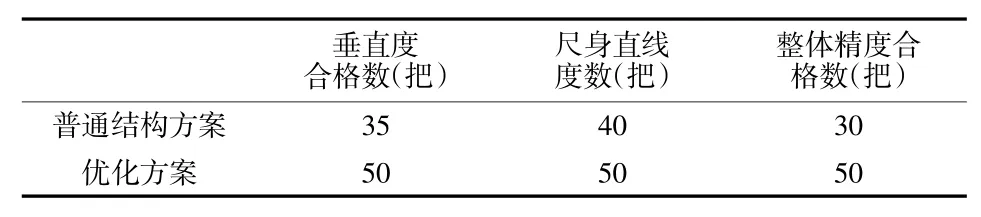

上述型式试验实验结束后,在同等条件下再次检验高度卡尺的整体精度及尺身与底座的垂直度、尺身的直线度等各项指标,结果见表1。

表1 试验对比结果(总数各50把)

从表1可以看出,两种方案的试验后合格率一目了然:原来经检验合格的高度卡尺中,普通结构的高度卡尺已经出现了较大比例的不合格,而优化方案的实验结果为全部合格,可以看出,优化方案的效果是令人满意的。后来把这50把优化方案的高度卡尺进行了正常的销售和用户跟踪,3月后的反馈显示,这50把优化方案设计的高度卡尺都处于用户的正常使用中,没有出现任何不良现象。

目前,本公司所有生产的高度卡尺都已经采用了优化设计方案,并进行了大规模的生产与销售,市场反馈良好,返修的比例相较于以前大幅度降低,因此,这个优化方案是一个比较成功的优化方案。

5 结语

通过发现目前市场上普通结构的高度卡尺的市场痛点,找出问题发生的原因,并通过公式求证出影响高度卡尺精度的关键因素,采用了优化设计、工艺改进和装配工序调整等相关措施,并经过小批量装配验证,并进行了型式试验,把原有普通结构及优化后结构进行了实验对比,有效解决了存在的问题。

该方案结构较为简单,是一种较为可靠的连接方式,能杜绝上述普通连接结构所导致的问题,同时相关零件的加工尺寸要求易于实现,装配简单、效率高,合格率高,极大地改善了前述普通锁紧方式所带来的问题。该研究表明,文中所述的结构优化设计能够解决因外力作用导致高度卡尺在装配、运输、使用过程中导致的精度丧失问题,能有效改善装配时的合格率,能有效化解运输、使用过程中的震动等外力对高度卡尺精度的影响,对提高产品的可靠性、稳定性,及有效保护的产品整体精度都有很好的效果。通过笔者所在公司的批量生产表明,该优化设计可以在相关产品的生产中得到普遍应用。