略谈清梳联智能化技术

2022-06-16倪敬达王丽霞崔中浩

倪敬达,王丽霞,崔中浩

(青岛宏大纺织机械有限责任公司,山东 青岛 266001)

0 引言

近些年,国内外纺纱厂普遍采用新疆机采棉及进口机采棉,大量应用莫代尔、莱赛尔、细旦化纤等差别化纤维,尤其随着各种色纺品种、小品种纺纱越来越多,纺纱厂要求清梳联设备在适应原料特性、实现高质高产和低耗的同时,还能解决企业维护、操作技术薄弱和用工难的问题。为此,清梳联设备制造商针对行业发展需求,以产品质量为前提,在设备自动化、智能化方面进行了大量的创新实践并取得了良好效果,但相对纺织行业快速发展的紧迫需求,清梳联设备自动化、智能化技术的提升仍需加快。

1 清花智能化技术

1.1 智能化精细混棉清梳联

随着人们对服装及家用纺织品需求的逐渐变化,色纺产品和混纺产品因其特殊性能和风格越来越受青睐,越来越多的产品向高端化、品种差异化方向发展。目前,清花混棉已成为混纺、色纺品种的技术主流,但由于传统清花混棉的成本高、设备占地面积大、配比准确度不高,条混品种风格受限大;而系列化、智能化多组分精细混棉清梳联的成功研制,改变了传统的清花混棉工艺,大幅度减少了设备占地面积和企业用工,有利于提高混合精度和稳定性。目前,智能化精细混棉设备主要有以下几种形式。

1.1.1 多组分自动称重精细混棉机

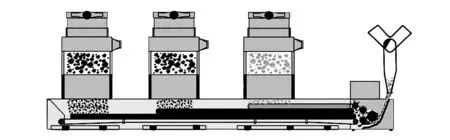

多组分自动称重精细混棉机采用风机自动喂入形式,可在清花阶段实现两种或多种原料的精确混和、各单元自动喂入称重并精确配比。采用“切割三明治”方式混和、开松、输出,混和精度可达1%。喂入称重单元模块化设计,可根据原料配比和产量情况选择喂入单元数量。根据每个喂入称重单元的产量,多组分自动称重精细混棉机分为标准型(400 kg/h)和高产型(600 kg/h)。多组分自动称重精细混棉示意见图1。

图1 多组分自动称重精细混棉示意

1.1.2 紧凑型自动称重精细混棉机

紧凑型自动称重精细混棉机是多组分自动称重精细混棉机的系列化产品。因多组分自动称重精细混棉机组占地面积较大,使某些纺纱厂房设备排列受限,特别是需要进行设备技改的老厂房,紧凑型自动称重精细混棉机提供了一种既自动精确配比又节约占地面积的解决方案。

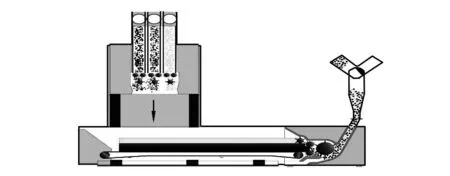

该机采用风机自动喂入的方式,可在清花阶段实现2~3种原料的精细混和,每个品种喂入不同的储棉箱,自动称重配比,输出采用模块化“切割三明治”方式,混和精度可达1%,产量可达400 kg/h。紧凑型自动称重精细混棉示意见图2。

图2 紧凑型自动称重精细混棉示意

1.1.3 自调匀整式精细混棉机

自调匀整式精细混棉机采用风机自动喂入形式,在清花阶段就能实现多种原料的精细混和。自动配比采用自调匀整式结构,通过检测各仓输出罗拉处的棉层密度,根据配比情况,自动调整各仓输出罗拉速度控制输出量,实现精确配比。目前国内用量较少,实际运行产量和混和精度数据还有待进一步收集。自调匀整式精细混棉示意见图3。

图3 自调匀整式精细混棉示意

1.1.4 小单型精细混棉机

小单型精细混棉机采用人工称重喂入的方式,适用于5 kg~300 kg小定单需求,可解决传统小定单混棉设备占地面积大、工序多、用电多、用人多、纤维损伤多、混和均匀度不可控等问题。该机集喂入、开松、输送、混和与输出于一体,通过智能控制、配方管理保证混和效果,操作简单方便;通过摆动的角钉帘,实现混棉状态与输出棉状态的切换;通过不断重复纤维输送、提升、剥取、抛射、混和的过程,实现纤维的均匀混和。小单型精细混棉示意见图4。

图4 小单型精细混棉示意

1.2 智能化清花系统

a) 往复式抓棉机根据多仓混棉机的需求,自动调整产量和抓棉精细度,保证95%以上的运转率。

b) 往复抓棉机出口输棉风机,根据抓臂位置自动调整频率,保证吸棉槽内压力稳定。

c) 多仓混棉机根据清棉机的要棉需求和仓内压力控制,自动调整平帘、斜帘或输出罗拉的运行速度,保证95%以上的运转率。

d) 清棉机根据输棉管道压力及梳棉机开车台数和产量,自动调整供棉量,保证连续稳定供棉。

e) 清花系统输棉管道内风量和风压实现自动检测和调整,保证输棉连续均匀稳定。

f) 开清棉机台的落棉在线检测和自动调整落棉工艺技术,通过光谱技术识别落棉量和落棉含杂率,对比工艺要求自动调整落棉工艺,保证清花落棉质量,降低落棉率。

2 梳棉机智能化技术

2.1 梳棉机智能化配置

a) 能耗自动检测统计,具备故障、主要维保点、针布寿命自动统计、提示和报警功能。

b) 生条粗细节和不同长度片段质量不匀率自动统计、棉层和生条质量自动检测和统计,通过高精度自调匀整装置在线智能调整生条质量,确保生条质量长期均匀稳定。

c) 棉结在线检测,通过高速照相机拍摄道夫输出的棉网,经大数据统计、分析出每克棉网中棉结、杂质的数量,以及棉网中纤维的伸直度、取向度和分离度等状态,预测后道工序的成纱质量指标。棉结在线检测装置见图5。

图5 棉结在线检测装置

d) 锡林—盖板隔距在线检测。其检测方式有两种:一是通过温度传感器感知锡林及周围分梳元件的温度变化,计算材料变形,以冷车隔距为基础预测工作状态隔距;二是通过位移传感器在线直接检测隔距,这种检测方式更直接、更准确。

通过位移传感器直接检测有两种方式:一是检测装置替换3根回转盖板,此配置只能在未过棉的状态下检测;二是检测装置替换1根回转盖板并包覆针布,能够在开车过棉状态下实时监控锡林—盖板隔距。盖板隔距检测示意见图6。

图6 盖板隔距检测示意

e) 刺辊区落棉率和落棉含杂率在线检测及落杂工艺在线调整,通过光谱技术识别落棉量和落棉含杂率,并根据工艺需求自动调整落杂工艺。

2.2 梳并联一体化

梳并联技术无需条筒,可彻底解决换筒带来的生条质量波动,且省工省地,不仅提升了纺纱厂的自动化程度,也为纺纱厂带来了工艺革新、质量提升、管理升级等多重效益,是纺纱设备的发展方向[1]。目前,全球首套高产梳并联一体机已连续稳定运转2 a以上,解决了柔性储条、自动接头、变速匀整、清梳联智能供棉等一系列技术难题,但其稳定性、品种适应性还需进一步验证。

2.3 圈条器增容技术

纺纱工艺要求圈条筒容量越大越好,可减少挡车工换筒工作量和头道并条接头次数,提高成纱质量。通常,圈条器增容主要是增大条筒直径和高度,如直径为1200 mm、高度为1500 mm条筒的应用;但在容量提高的同时,也存在占地面积大、容易翻倒、不方便操作等问题。如何在不改变条筒直径和高度的情况下实现有效增容,成为行业难题。因此,近两年行业技术人员通过优化圈条曲线,在圈条时智能控制条筒运动等技术手段,实现了在相同规格的条筒里多储存20%~50%生条的目标。

2.4 基于智能化配置的专家系统和远程运维

现代梳棉机各项智能化技术进一步成熟,范围进一步扩大,基于智能化技术的专家系统也应运而生。该系统不是智能化配置的简单叠加,它做到了各项智能化技术的高度融合,实现了实时数据采集、分析、预测性维保、精准控制生产工艺等智能化应用,初步建立了清梳联专家系统,可以根据纺纱原料、清梳联配置、成纱质量指标要求等信息推荐系统工艺,达到为纺纱企业生产管理提质增效的目的[2]。

清梳联远程运维系统以清梳联设备为主线,基于一系列智能化技术配置,通过设备互联、设备集中管控、实时检测工艺数据和设备状态、设备故障诊断、设备故障预测、设备维保信息和工艺数据自动统计分析,实现了纺纱厂设备管理效率、生产效率、运营效率的提升,带动企业产品质量和竞争力整体提高。

3 清梳联智能化技术发展趋势

关于清梳联智能化技术的发展趋势,笔者有以下看法。

a) 棉结、杂质、落棉在线检测,开松、分梳隔距实时在线检测以及智能调整技术等智能化配置,已完成产业化推广,可作为标准配置推向市场。清梳联的各项技术指标均可实时检测统计,不再需要实验室取样检测。

b) 模块化、集成化、联合化程度越来越高,清梳并联合机逐步成熟,生条筒逐渐退出历史舞台。

c) 清梳联系统可以实时采集设备信息和工艺质量数据,实现清梳联半制品质量和成纱质量指标的实时统计分析;也可以基于大数据技术,分析生条质量和成纱质量的对应关系,以及原料、产量、工艺速度和隔距、落棉与生条指标的对应关系,由专家系统根据原料数据、产量和成纱指标等参数自动推荐系统的上机工艺。

d) 当前,清梳联值车工最消耗体力的工作是“一头一尾”,即抓棉机的排包和梳棉机的生条筒运输。随着梳并联技术的产业化推广,梳棉机生条筒运输工作会逐渐被替代;抓棉机自动选包、排包、拆包系列技术还需加强研发攻关,使清梳联车间成为真正的无人值守“黑灯工厂”。

4 结语

经过大量研究和实践,清梳联的自动化、智能化配置取得了很多突破,解决了纺纱厂众多痛点问题,但离纺纱厂的需求还有一定差距,各清梳联制造商和相关高校、研究院所应顺应时代潮流,开拓创新,进一步做好清梳联自动化、智能化技术的创新提升,尽快实现清梳联的无人值守、质量在线检测及智能调整,推动纺织行业更高质量发展。