吹脱-粉煤灰吸附联合处理高氨氮废水

2022-06-16刘小真杨子依

刘小真,杨子依

(南昌大学a.资源与环境学院,江西 南昌 330031;b.鄱阳湖环境与资源利用教育部重点实验室,江西 南昌 330031)

稀土是我国重要的战略资源,其广泛应用于电子、石油化工、冶金、机械、能源、轻工、环境保护和农业生产等领域[1]。稀土在提取冶炼的过程会产生大量的高氨氮、高COD,以及含铅等重金属废水。其中高氨氮废水是稀土废水中最常见及来源最多的废水[2]。若大量氨氮废水排入湖泊、河流中,会引发河流富营养化,严重污染环境水体,人类饮用会严重损害人体健康,因此去除废水氨氮是一个重要的问题。常见的氨氮处理方法有化学沉淀法、折点加氯法、生物法、吹脱法[3]、离子交换法、气提法、电化学法、活性污泥法[4]、催化湿式氧化法[5]、吸附法[6-8]。吸附法所采用的吸附剂种类繁多,吸附效果也各不相同。选择吸附剂很重要,部分吸附剂还可进行解吸附,实现资源的循环利用。

粉煤灰是我国一种常见的废弃物,也是我国目前最大的排放废渣之一[9]。其化学成分以SiO2、Al2O3为主[10-11],还有Fe2O3、CaO等以及未燃尽的碳[12]。粉煤灰具有较大的比表面积[13-14],有多个吸附点使得其具有一定的吸附作用,又由于粉煤灰表面光滑,空隙较小,通过适当的改性,可以打通粉煤灰内部空洞与外部联系,增大比表面积,增强吸附性能[15]。且粉煤灰中有大量晶格结构稳定的玻璃体,所以加入无水碳酸钠用于破坏粉煤灰晶格结构,进行盐改性[16]来增大吸附量。粉煤灰价格低廉,广泛受到各方面的应用。

本次实验废水取自南昌市某稀土公司车间冶炼废水中沉淀废水水样,废水pH为7,污染主要为氨氮浓度超标,氯化铵质量浓度为12 660 mg·L-1,采用吹脱法进行预处理,调节相应的pH、气量、时间等因素,得出最佳条件。对预处理后的废液,进行粉煤灰吸附以及对粉煤灰进行改性吸附,联合吸附等进行处理。从而使废水中的氨氮达到《稀土行业污染物排放标准》。

1 实验部分

1.1 仪器及试剂

主要试剂:粉煤灰(来自丰城矿务局洛市选煤厂),硝酸(分析纯),氢氧化钠(优级纯),沸石粉(粒径为0.177 ~0.075 mm,分析纯),无水碳酸钠(优级纯),碘化钾(分析纯),碘化汞(分析纯),酒石酸钾钠(分析纯),氯化铵(分析纯)。

Centrifuge5430离心机,TU-1900双束紫外可见分光光度计,银狐SP-780鼓气泵,SX2-4-10 箱式电阻炉,XMTD-8222烘箱,扫描电子显微镜。

1.2 实验方法

1.2.1 改性粉煤灰的制备

酸性粉煤灰的制备:将粉煤灰,以固液比为1:5 (g·mL-1)的比例,分别用浓度为1,2,3,5 mol·L-1的硝酸浸泡24 h后,取出,烘干备用。

碱性粉煤灰的制备:将粉煤灰以固液比为1:5的比例,分别用浓度为1,2,3,5 mol·L-1的氢氧化钠溶液浸泡24 h后,取出,烘干备用。

盐改性粉煤灰的制备:将粉煤灰与无水碳酸钠按质量比为 1:0.1,1:0.3,1:0.5,1:0.7,1:0.9 分别混匀,用马弗炉在800 ℃下进行灼烧1 h,待冷却后取出,进行搅拌防止结块,备用。

粉煤灰沸石粉联合处理 将沸石粉与粉煤灰以2:3比例进行充分混合。

粉煤灰加沸石粉改性处理:将沸石粉与粉煤灰以质量比为2:3进行混匀,加入马弗炉中在800 ℃的条件下进行灼烧1 h,待冷却后取出备用。

将粉煤灰用孔径为1 mm的筛网筛过后去除大块颗粒物,再采用孔径为0.147 mm的筛网筛选备用。

1.2.2 分析测试方法

氨氮溶液标准曲线制备,按照HJ 535—2009《水质氨氮测定纳氏试剂分光光度法》进行制备。

取车间废水水样进行吹脱处理,由于车间废水含有其他大量污染物质,在粉煤灰吸附过程中与氨氮会产生竞争,所以采用氯化铵配制氨氮废水,进行吸附实验模拟。

取出100 mL氨氮废水,采用鼓气吹脱,进行预处理,并将吹脱后的废水进行稀释,稀释均匀后测其氨氮质量浓度;将预处理后的溶液分别投加普通粉煤灰,以及孔径为0.147 mm的筛网筛选后的粉煤灰、酸改性粉煤灰、碱改性粉煤灰、盐改性粉煤灰、沸石粉、沸石粉与粉煤灰混合物、沸石粉与粉煤灰灼烧后物进行处理,并测相应的吸光度计算剩余氨氮质量浓度。

2 结果与讨论

2.1 吹脱对氨氮的去除影响

2.1.1 pH对氨氮去除效率影响

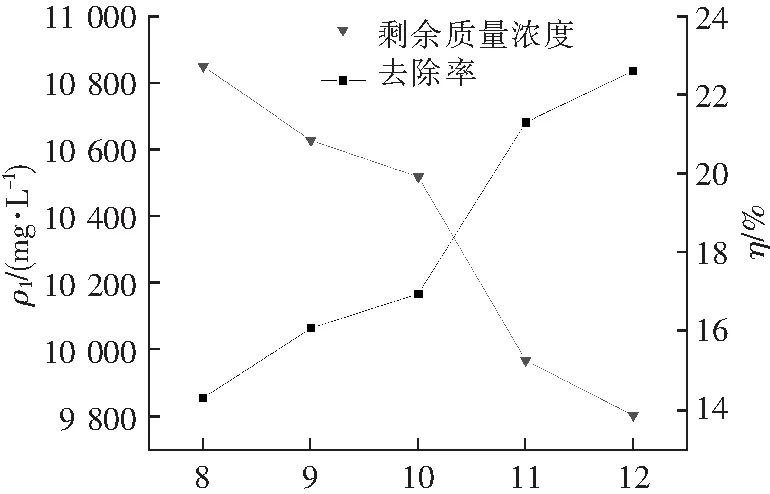

pH

2.1.2 吹脱时间对吹脱效率影响

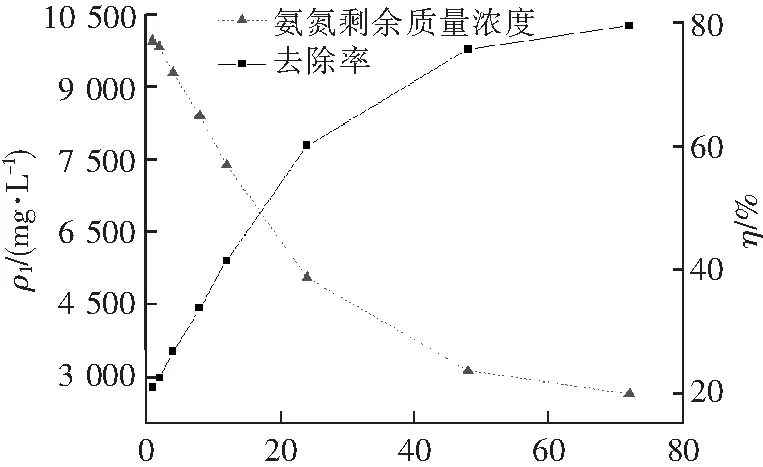

在室温下,取100 mL氨氮溶液,加入氢氧化钠溶液将氨氮溶液pH调为11,鼓气量为3.5 L·min-1,在此条件下进行不同时间段的取样。样品进行稀释,稀释均匀后测吸光度,其结果如图2所示(ρ1为氨氮剩余质量浓度,η为去除率)

t/h

可以看出,随着时间的增加氨氮的去除量逐渐增加,曲线斜率越来越小,由于一开始质量氨氮质量浓度相对较高,氨氮的去除速率相对较快,而随着时间地增加氨氮溶度逐渐降低,反应速率开始不断地变慢,去除的总量也在不断地增加,从图线的趋势走向来看,在48 h后,曲线也会逐渐趋于平稳,所以在48 h后,再增加吹脱时间只会增加成本,而去除效率并不会增加太多,所以吹脱48 h是最佳的吹脱时间。

2.1.3 鼓气量对吹脱效率影响

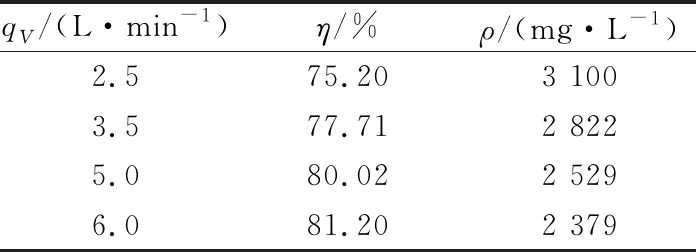

在室温下,用氢氧化钠溶液调节氨氮废水溶液pH至11,再进行吹脱48 h,调节不同的鼓气量qV,进行取样、稀释、测吸光度,鼓气量对氨氮吹脱的影响的结果见表1(ρ表示剩余氨氮质量浓度,η表示去除率)。

表1 鼓气量对氨氮吹脱的影响

表1所示,随着鼓气量增加,氨氮的吹脱效率也会增加,这是由于鼓气量的增加,气泡的量也增加,去除量也相应地增加,但由表1可知,3.5 L·min-1和5 L·min-1鼓气量在进行了48 h吹脱过后氨氮去除量并没有比2.5 L·min-1的氨氮的去除量提高很多,所以考虑成本,将鼓气量调为2.5 L·min-1,pH调为11,吹脱时间为48 h时,氨氮预处理效果能够达到经济效益等的最大化。

2.2 普通及改性粉煤灰处理吹脱后的氨氮废水

2.2.1 普通粉煤灰与粒径0.147 mm以下的粉煤灰处理

将备用的粒径1 mm以下的粉煤灰取6份,每份为25 g,再取7份每份为25 g的粒径0.147 mm以下的备用的粉煤灰。实验室采用氯化铵配制氨氮废水溶液模拟预处理后的氨氮废水3 100 mg·L-1,分别取100 mL氨氮溶液,加入到备用的粉煤灰及孔径为0.147 mm的筛网筛选后的粉煤灰之中,震荡,静置,沉淀,分不同的时间进行取样,并采用离心机离心,取上清液进行稀释,稀释均匀后,采用分光光度法进行测量,粉煤灰对氨氮的吸附效果见图3。

t/h

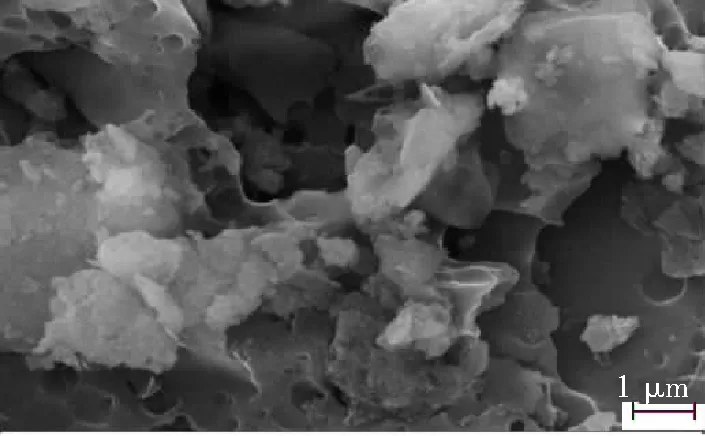

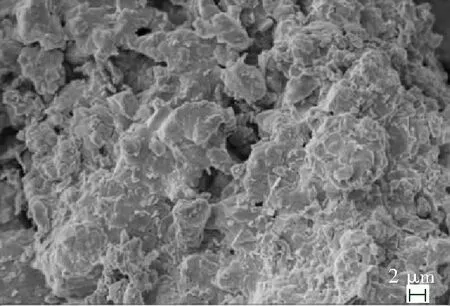

可知,粒径小于1 mm粉煤灰吸附量比粒径小于0.147 mm粉煤灰吸附量低,这是由于粒径小于1 mm粉煤灰中含有部分小颗粒物,小颗粒物质量比粉煤灰质量高,但吸附量比粒径小于0.147 mm的粉煤灰低,且粒径小于1 mm粉煤灰中含有的细小颗粒上的粉煤灰接触面积比粒径小于0.147 mm接触面积相对较少。所以在0~0.5 h时,粒径小于0.147 mm粉煤灰吸附速率更快。在4~5 h时吸附逐渐趋于平衡,此时粉煤灰吸附也趋于平衡。由4图可知,粉煤灰的表面积为光滑的表面,且有部分不规则球状物体,分开较散,便于吸附。

图4 粉煤灰SEM图

2.2.2 酸改性粉煤灰处理

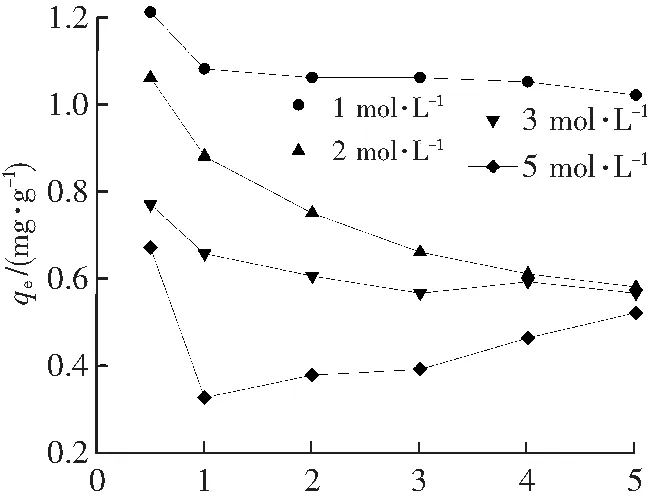

分别取不同浓度硝酸改性后的备用粉煤灰6份,每份为25 g,并加上实验室模拟的氨氮溶液进行吸附,分别在不同时间段取样,并离心、稀释,采用紫外分光光度法测吸光度,酸改性粉煤灰对氨氮的吸附效果见图5。

t/h

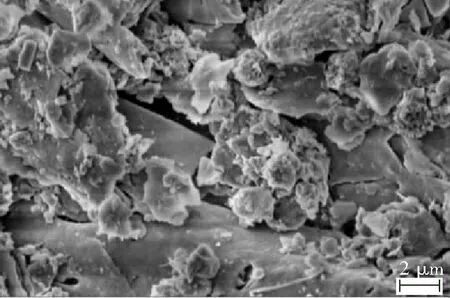

由图5可知,在酸改性的条件下,粉煤灰的表面结构不再光滑,表面接触面积增大,吸附位点增多,吸附量也相对增大,而粉煤灰吸附后容易出现解吸的现象,并且酸浓度越高,解吸时间也越早,在酸浓度为1 mol·L-1时改性解吸现象相对其他浓度来说并不明显,而且在吸附解吸这个过程中达到平衡时,吸附量更高且酸对这个平衡有一定的影响,且达到平衡时间更短,用2,3,5 mol·L-1的硝酸改性,从图形上看,达到吸附平衡时,吸附量相差不多,这是由于当酸度达到一定量时,酸已经不是影响吸附解吸的主要因素。根据图6、图7可知:在经过1 mol·L-1硝酸改性后,粉煤灰表面出现了褶皱,且出现孔状,便于吸附;而用2 mol·L-1硝酸改性后粉煤灰更加致密,孔径变小变密。

图6 1 mol·L-1硝酸改性粉煤灰SEM图

图7 2 mol·L-1硝酸改性粉煤灰SEM图

再取2 mol·L-1酸改性粉煤灰,后进行水洗,分别取每次水洗后的液体测pH值,待pH 稳定时,分别取6份粉煤灰,每份25 g,进行同样的步骤,相关结果见表2(q1为未水洗2 mol·L-1酸改性粉煤灰吸附量,q2为水洗2 mol·L-1酸改性粉煤灰吸附量)。

表2 水洗酸改性粉煤灰吸附效果

由表2得出,当硝酸改性后的粉煤灰还存有一定的酸度,加入氨氮废水时,游离的氢离子使得改性粉煤灰的吸附平衡打破,从而使得解吸速率大于吸附速率,从而出现明显的解吸附现象。水洗后的酸改性粉煤灰相比未水洗酸性粉煤灰吸附量虽然更高,但无疑增加了水洗液量。

2.2.3 无水碳酸钠改性粉煤灰

取碳酸钠(m2)与粉煤灰(m1)不同比例改性粉煤灰,每一样取7份,每份为25 g,加入在实验室模拟的氨氮废水100 mL,震荡,静置,分别在不同时间段取样,计算碳酸钠改性后的吸附量qe如图8。

t/h

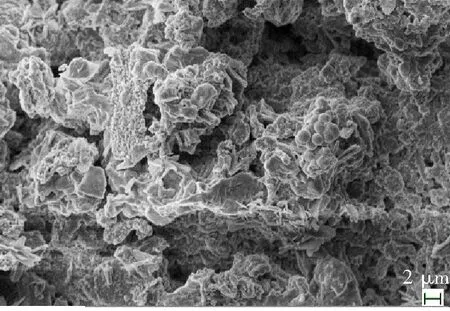

由图8 所知,在粉煤灰与无水碳酸钠质量比分别为1:0.1与1:0.3时,由于无水碳酸钠比例相近,粉煤灰表面变形相差不多且内部晶格结构未完全破坏,但1:0.1与1:0.3相比较粉煤灰含量相对较高,所以在吸附相对平衡时1:0.1吸附量相对略高。在1:0.5时粉煤灰内部晶格结构遭到破坏,吸附效率明显高于1:0.3,并且整个吸附反应速率较快达到动态平衡,变化在0.1 mg·g-1上下。在粉煤灰碳酸钠比例分别为1:0.7与1:0.9时,粉煤灰的吸附量,相差无几,但明显高于之前的吸附比例,说明在这个比例下,无水碳酸钠不仅将粉煤灰表面结构完全变型,且碳酸钠占有一定量的比例,与改性后的粉煤灰进行了联合吸附。根据图9、图10可知,在粉煤灰与无水碳酸钠质量比为1:0.1时,改性粉煤灰出现了层层叠叠片状物,表面积极度增大;在粉煤灰与无水碳酸钠质量比为1:0.7时,改性粉煤灰片状物棱角更加明显,说明此电镜扫描出来的结构为粉煤灰与无水碳酸钠的混合物。

图9 m1:m2=1:0.1时改性粉煤灰SEM图

图10 m1:m2=1:0.7时改性粉煤灰SEM图

2.2.4 氢氧化钠改性粉煤灰

分别取碱改性后的粉煤灰备用粉煤灰7份,每份25 g,加入100 mL氨氮废水溶液进行吸附,分别在不同时间段取样,离心,稀释,测吸光度,计算氢氧化钠改性后的吸附量如图11。

t/h

如图11所知,在氢氧化钠改性后,粉煤灰吸附量得到了提升,吸附量随着时间的增加而增加,当时间达到5 h后,吸附量趋于平稳,相对前4 h吸附量≤0.02 mg·g-1,在1 h内刚开始溶液中氨氮含量较高吸附速率相对较快。当粉煤灰被2 mol·L-1浓度的氢氧化钠改性时,吸附量大幅度提升,说明在此浓度以上改性时,粉煤灰表面结构变化趋于平稳,并生成了沸石类物质[19],粉煤灰吸附量得到了大幅度提升,当氢氧化钠浓度在2 mol·L-1以上改性时,粉煤灰吸附量降低,因此用2 mol·L-1氢氧化钠吸附5 h效果最好。根据图12可知,粉煤灰在碱性改性的情况下粉煤灰表面结构,褶皱最激烈,并且表面上出现了各种形状,且孔径较多,因此吸附效果最好。

图12 2 mol·L-1氢氧化钠改性粉煤灰SEM图

2.2.5 沸石粉与粉煤灰联合处理

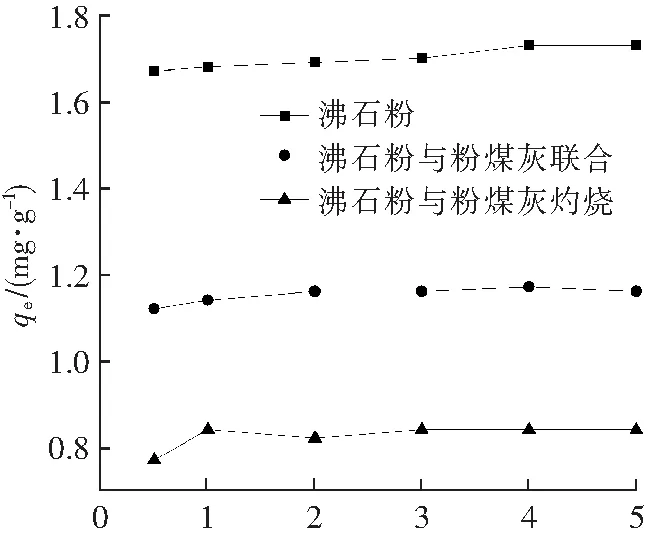

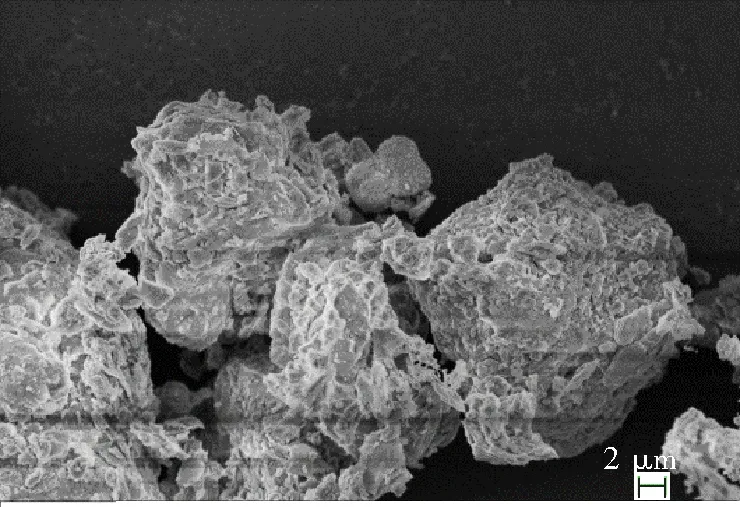

沸石粉的比表面积较高,是一种良好的氨氮吸附剂,并且对氨氮有着很高的选择性吸附[20-21],为了探究沸石粉与粉煤灰联合作用对氨氮的去除效果与单一改性粉煤灰去除效果的差距,分别取粉煤灰与沸石粉混合物,粉煤灰与沸石粉灼烧改性后,以及普通沸石粉,各取7份每份25 g,分别加入100 mL氨氮废水溶液,不同时间段取样,离心,稀释,测吸光度,其结果如图13。粉煤灰加入滞石 灼烧改性SEM见图14。

t/h

图14 粉煤灰加入沸石灼烧改性SEM图

如图13 所示,沸石粉对氨氮的吸附率,远远高于粉煤灰,这是由于沸石粉本身特性所决定的,在沸石粉与粉煤灰联合处理下,此混合物吸附量也相对25 g纯粉煤灰的吸附量高,也从侧面印证了这一点,然而沸石粉与粉煤灰在马弗炉灼烧下,效果大大减小,这是由于沸石粉在马弗炉灼烧下,温度过高破坏了沸石内部结构[22],使得沸石粉离子交换性能变差,而又占有一定的比例,所以整个灼烧混合物吸附量会比联合混合物的吸附量更低,但在灼烧粉煤灰与沸石粉的混合物时,粉煤灰也被灼烧了,使得粉煤灰结构也出现改变,从而沸石粉与粉煤灰的混合物吸附量与未改性普通粉煤灰的吸附量大致相同。

2.2.6 吸附剂解吸处理

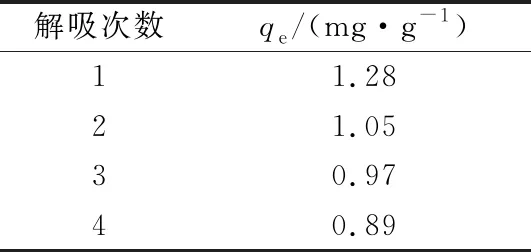

将进行吸附平衡后的粉煤灰(粒径小于0.147 mm),用马弗炉800 ℃情况下灼烧1 h,吸附后测吸附量,再灼烧,再吸附,如此反复(见表3)。

表3 解吸后粉煤灰的吸附量

可知,在第1次灼烧后,粉煤灰的吸附量大于未解吸的粉煤灰吸附量,这是由于粉煤灰在马弗炉中灼烧时,不但将氨氮去除,并将粉煤灰发生了灼烧,粉煤灰表面结构的改变使得粉煤灰的吸附量增加;随着第二、三、四次解吸,粉煤灰中的氨氮不断以氨气的形式向外溢出,部分氯离子残留在粉煤灰中,导致粉煤灰吸附位点减少,从而吸附量不断降低,并且随着解吸次数增加,解吸效率也逐渐变差;出于解吸成本及吸附效率考虑,解吸1~2次后建议换取新粉煤灰进行吸附。

2.3 吸附动力学

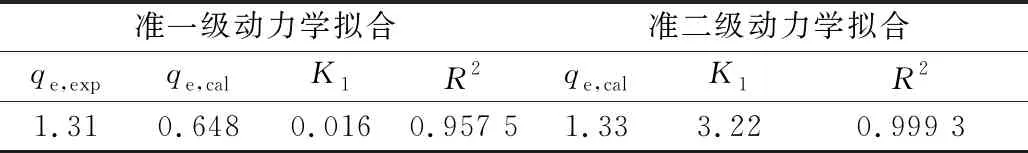

采用准一级、二级动力学方程对2 mol·L-1氢氧化钠改性的粉煤灰(改性效果最佳)的吸附量与时间关系的数据进行吸附拟合如表4。

表4 改性粉煤灰的准一级和准二级速率方程拟合参数

可知,2 mol·L-1氢氧化钠改性的粉煤灰能够较好地与二级吸附动力学进行拟合,平衡时达到的吸附量为1.33 mg·g-1。

3 结论

(1)在对氨氮进行吹脱预处理时,出于成本效率以及氨氮去除率等多因素综合考虑,将氨氮吹脱时间调为48 h,吹脱鼓气量为2.5 L·min-1,并在吹脱前加入氢氧化钠溶液,将pH值调整为11时,此时吹脱能达到效益的最大化。

(2)通过用粉煤灰吸附以及对粉煤灰进行的改性,和粉煤灰与沸石粉分别进行处理,得知吸附量排序为沸石粉>碱改性粉煤灰>碳酸钠改性粉煤灰>酸改性粉煤灰>沸石粉联合粉煤灰处理>粉煤灰(粒径小于0.147 mm)>粉煤灰沸石粉灼烧>粉煤灰。由于沸石粉的价格比粉煤灰价格高昂许多,而氨氮废水的排放量较大,所以不建议采用沸石粉。采用氢氧化钠2 mol·L-1浓度,将粉煤灰改性,进行吸附静置5 h,此时效率和成本达到效益的最大化。碱改性粉煤灰的去除量比未改性的粉煤灰增加了0.5 mg·g-1,增加了61%。

(3)由于粉煤灰在吸附后,采用马弗炉灼烧的形式进行解吸附,并进行再吸附,但解吸附后的吸附量变低,且吸附解吸附,在马弗炉中降温时间太长,所以综合所需的时间较长。如氨氮废水不断地进行排放则所耗费的时间太长,不适宜单独使用。但可以采用碱吸附过后,用普通粉煤灰吸附,并解吸附再吸附。