装配式建筑实施中各环节统一体系的构建

2022-06-15黄镜

黄镜

(中国土木工程集团有限公司,北京 100089)

1 引言

装配式建筑是建造方式的革新,装配式建筑的实施是一项系统工程,是多单位、多专业协同的结果,管理模式往往也比较复杂,在具体实施中,常存在构件设计、生产、施工过程脱节等情况。在广东省某装配式建筑项目中,通过建立一体化的管理协调机制,构建了能够串联装配式建筑实施中各环节的统一体系,高质高效地完成了工程建设。

2 项目概况

广东省某装配式建筑项目,建筑面积10 601.97 m2,地上17 层,地下1 层。项目采用装配式施工的范围为地下室顶板到屋面板,装配构件包含预制柱、预制外墙、预制剪力墙、预制凸窗、叠合板,以及蒸压轻质混凝土(ALC)墙板等。按广东省标准,该项目装配率为76.7%。

该项目构建了设计、生产、施工一体化的管理体系,建设单位负责装配式建筑实施的统筹组织,设计单位负责装配式结构设计和构件深化设计的审核工作,施工单位具体负责构件深化设计、预制构件生产、构件吊装与土建施工等,通过项目完善的协调管理机制组织项目的实施。

3 构建各环节统一体系

3.1 统一信息模型

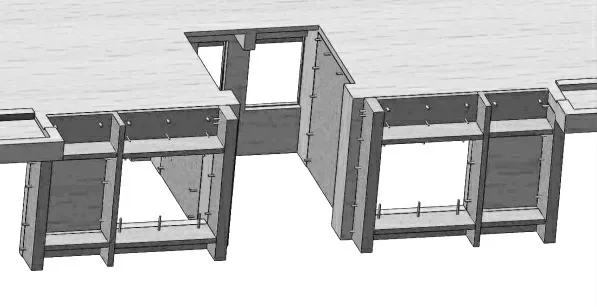

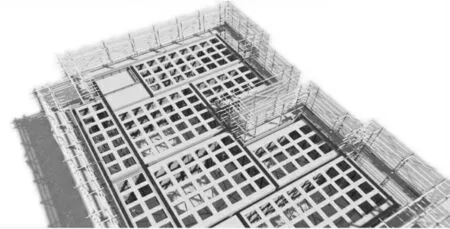

为串联设计、生产、施工全过程,通常以施工图为载体(如平面图、立面图等)建立建设环节的沟通信息流。另外,该项目应用更高效的BIM 技术建立了由预制构件、现浇结构及外架、铝模支撑系统等组成的BIM 模型,如图1、图2 所示。

通过建立BIM 模型,串联了设计、生产、施工全过程,以数字化的途径实现了“数字孪生建筑”,将建筑的全部要素数字化、信息化,前移设计、施工接口,形成了无缝衔接,实现了构件深化设计、生产、施工的高效信息流,从而提高了项目的完成度,减少了设计变更和反复施工,真正实现了节约成本、提高效率、保证质量。

图1 建筑实体模拟信息模型

图2 施工过程模拟信息模型

此外,通过信息模型模拟建筑实体的整体及局部结构,并模拟各施工过程,该工程实现了4 处优化设计,例如,优化了钢筋桁架楼承板与叠合板的布局,工厂提前处理预制外墙与砌筑墙体的结合部位等。还提前解决了设计问题及碰撞问题60 余处,如预制凸窗与阳台梁碰撞、机电点位与预制构件钢筋碰撞、竖向构件斜支撑点位与铝模加固背楞碰撞等[1,2]。

3.2 统一制图标准

构件生产环节涉及模具、钢筋加工、灌浆套筒安装、机电点位安装及布管,虽然,通过BIM 模型提前解决了很多结构设计及碰撞问题,但项目在构件试生产时又遇到建筑制图与机械制图标准不一致的问题,比如,构件生产厂及模具厂对俯视图和仰视图的理解不一样,导致部分模具生产与预制构件出筋不符,不得不返工。通过统一制图标准,上述问题得以解决。

3.3 统一质量标准

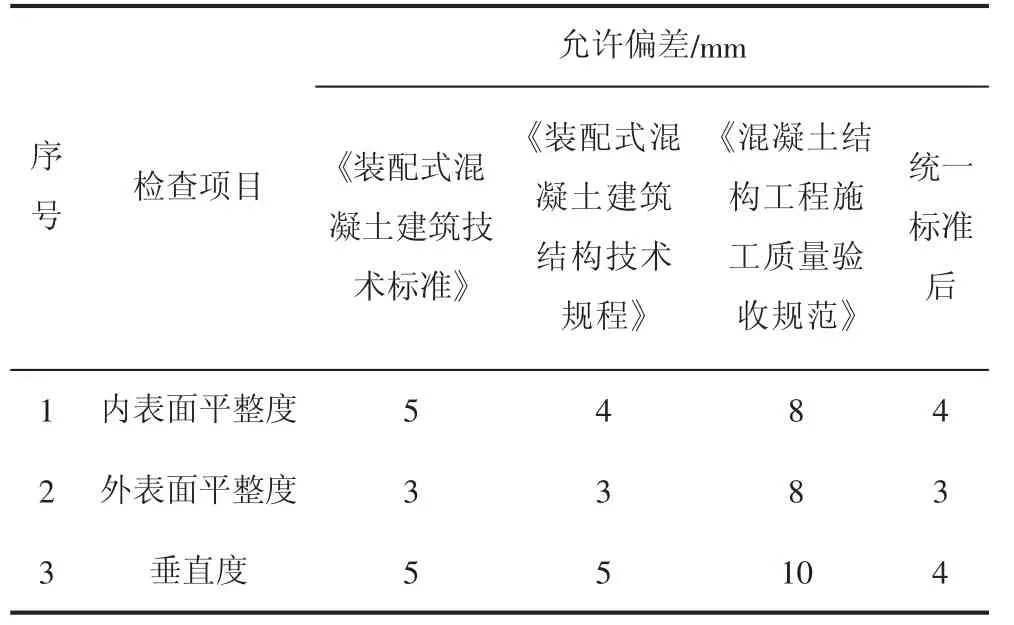

预制构件现行规范主要为GB/T 51231—2016《装配式混凝土建筑技术标准》及DBJ 15-101—2016《装配式混凝土建筑结构技术规程》,均对预制构件的质量验收制定了详细的标准。但是以上标准与规程中,构件尺寸及安装允许偏差不一致,与GB 50204—2015《混凝土结构工程施工质量验收规范》的允许偏差也不一致。该工程还采用了免抹灰工艺,混凝土结构施工完成后要求平整度、垂直度允许偏差均参照装饰抹灰层允许偏差执行,要求较高。

为此,在构件生产和施工前要统一质量验收标准,否则施工现场难以进行验收评判,也可能因标准不一导致铝模安装困难等。根据实际情况、施工要求及后续建筑做法,对构件尺寸和安装质量标准进行了统一,对工厂构件生产验收,以及构件安装垂直度等均提出了更高的要求。以构件表面平整度及垂直度为例分析对比,不同标准与规范允许偏差对比见表1。

表1 不同标准与规范允许偏差对比

3.4 统一工期指标

施工前,为确定模具数量、进行排产、组织运输等,项目针对各环节制定了统一的工期指标,将标准层工期指标确定为7 d/层,并将生产、运输及现场准备及吊装任务细化,各环节严格按细化工期组织实施,工期细化详见表2。

构件生产采用共模技术,构件厂根据标准层7 d/层的工期指标,以及构件标准化程度,科学配置了模具,尽可能地提高了模具周转效率。结合构件厂生产和运输组织能力,施工现场采取预制墙体备货一层,其余预制构件不备货,直接在运输车上起吊安装,不但能避免预制墙体到场滞后的影响,还减少了现场构件堆放场占地,同时降低了吊装作业的次数和吊装成本。

3.5 统一编码标识

为便于追踪记录,项目针对生产和吊装施工,采用互联网+二维码技术建立了统一的编码标识。每件构件从第一道工序开始便建立独一无二的编码和二维码标识。构件的生产信息,以及每道工序的检查验收、影像资料等均通过扫码记录到后台。对于脱模后的预制构件,在规定表面下方牢固粘贴二维码标识牌,通过扫码记录堆放场、转运等信息。预制构件运抵施工现场后,进场验收、吊装及灌浆等各道工序仍通过该二维码进行扫码记录。管理平台记录了每件构件生产过程,以及存放、送货、验收、吊装及灌浆等等全部信息,均可通过该唯一编码和二维码记录、查询。

表2 标准层施工工期安排

4 项目实施情况

该项目仅3 个月时间完成深化设计及首件生产,标准层施工平均约9 d/层,扣除雨天、班组轮换以及其他非正常停工等因素,实际施工工期约7 d/层,与施工前的策划基本相符。该工程在实施过程中还进行了严格的实测实量工作,墙面平整度、垂直度等按垂4 平4(墙面垂直度允许偏差4 mm,平整度允许偏差4 mm)的标准进行控制,合格率均在90%以上,通过市优质结构工程验收。通过互联网+二维码技术,项目的预制构件生产全过程、施工全过程均实现了扫码展示,工程资料、影像资料齐全。

5 结语

该项目的组织架构打破了设计、生产、施工分离模式,通过建立一体化管理协调机制,建立统一的信息模型、制图标准、质量标准、工期标准,以及统一的编码标识,构建了装配式建筑实施中各个环节的统一体系,避免了构件设计、生产、施工过程脱节,降低了工程成本、保证了工程顺利进行,施工质量也得到较好的控制,可追溯性较高,具有一定的借鉴意义。