框架桥顶进施工技术研究

2022-06-15贾立宇

贾立宇

(中铁二十二局集团第四工程有限公司,天津 301700)

1 工程概况

本工程位于北京市朝阳区王四营乡垡头道口,化工路于铁路里程K25+831.8 处下穿丰双铁路,桥中心线与丰双铁路下行线的交叉角为65.7°。

拟建桥位位于小红门站和百子湾站之间,由东向西分别为丰双铁路上行线、丰双铁路下行线,线间距为5.2 m,线路呈南北走向,既有垡头道口已导行。顶进净跨为11.5 m+14 m+14 m+11.5 m 的四孔框架桥,顺桥向长22.5 m,横桥向宽55.75 m,高8.5 m,框构桥自重82 000 kN(8 200 t)。

2 顶进施工部署

顶进施工需具备的前提条件:线路加固完成并验收合格;预制框架桥主体强度必须达到设计强度的100%。

顶进后背为排桩加后背梁形式,后背桩桩径1.25 m,桩间距1.6 m,桩长22 m;后背梁为钢筋混凝土,宽1.2 m,沿后背桩通长设置,埋入滑板下0.5 m,外露1.5 m;基坑底设置整体滑板基础,下部为3 m×3 m 网格式钢筋混凝土锚梁,锚梁宽0.5 m,高0.5 m,滑板垫层为20 cm 厚碎石,滑板为30 cm 厚钢筋混凝土。

根据设计最大顶力进行顶进设备布置,设计最大顶力123 000 kN(12 300 t),总顶程65.386 m,空顶顶程30.386 m。采用500 t 顶镐41 台,顶镐从两侧向桥体中线布置,钝角部分布置21 台,锐角部分布置20 台。4 台1.5 m3反铲挖掘机进行顶进土方开挖。顶镐位置关系平面图如图1 所示。

3 操作要点

3.1 启动(空顶)

在顶起开始前尝试顶起。试顶的目的是检查顶升设备、后背、框架桥主体受力后是否异常,将框架桥主体与基坑滑板分离。

试顶顶力为顶桥结构自重的0.8~1.2 倍。开始时逐渐增大到此值,使顶镐同步加压,每次稳压3~5 min,并派专人对设备、滑板、背部、框架桥主体进行检查。如果一切正常,可以正式推入压力。在加压过程中,如果油表压力突然下降,说明框架桥主体与滑板分离,刃刀吃土后框架桥主体向前移动直至空顶结束,空顶行程为30.386 m。

图1 顶镐位置关系平面图

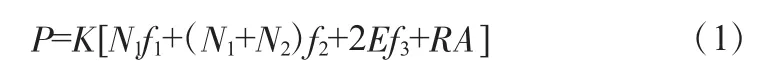

框架桥顶力计算:

式中,P为最大顶力,kN;K为系数,一般取1.2;N1为框构顶上总荷重,kN;f1为框构顶上表面与顶上荷重摩阻系数,取0.3;N2为框构自重,kN;f2为箱底与基底土摩阻系数,取0.8;f3为侧面摩阻系数,取0.8;E为箱两侧土压力,kN;R为钢刃脚正面阻力,取550 kN/m2;A为刃角正面面积,m2。

1)框构顶上总荷重N1

桥上无覆土,总荷重即为线路加固重量,计算宽度取为56 m。查相关资料,I45b 工字钢的质量为87.4 kg/m。

I45b 工字钢纵梁6 根,其总质量为56×6×87.4=29.4 t;I45b 工字钢横梁计算宽度取47 m,则35 根I45b 工字钢的质量为47×35×87.4=143.8 t;P50 钢轨3-5-3 吊轨计算长度56 m,22 根,50 kg/m,其质量为56×22×50=61.6 t;线中其他材料取0.65 t/m ,则质量为0.65×56×3=109.2 t。框构顶上总荷重N1=344 t=3 440 kN。

2)框构自重N2

框架桥体混凝土总计2 586.9 m3,混凝土质量取2.5 t/m3,则N2=2.5×2586.9=6 467.25 t=64 672.5 kN。

3)箱体两侧土压力E

箱体两侧平均长度L=27.5 m;查相关资料,该处土质为粉质黏土,重度γ=18 kN/m3,内摩擦角φ=26°;L′为框架边墙长度23.5 m;h为框架高+板顶至轨底高度9.2 m,则E=0.5γL′h2tan2(45-φ/2)=6 982.19 kN。

4)前刃角正面面积A

单侧刃角宽度0.95 m,长7 m,则A=2×0.95×7=13.3 m2。

将以上数据代入式(1),得:P=88 810 kN(8 881 t)。

计算框架桥顶力为88 810 kN(8 881 t),设计框架桥顶力为123 000 kN(12 300 t),经计算,安全保证系数1.38,因此,选用41 台500 t 千斤顶满足要求。

3.2 正式顶进及挖土

框架桥主体空顶时严格控制框架桥主体方向,防止偏离中心线,增加纠偏工作。当框架桥主体与路基接触时,增加开挖和运输土方的工序。

顶进时启动高压油泵,使千斤顶接受液压,产生顶进力,推动框架桥主体前进,每镐顶进1.0 m,每次出镐约3~5 min,箱身前进后使千斤顶的活塞回复原位,回镐约3~5 min;将顶铁填充并放入缝隙中约10~20 min。每次顶进0.8~1.0 m 后,挖掘机、装载机配合自卸汽车进行挖掘。根据开挖土方量,确定开挖时间约为4 h。开挖清理完毕后,再次打开镐进行顶进,此循环重复进行,计划每天顶进5 m,直至框架桥主体就位。框架桥顶进循环进尺见表1。

表1 框架桥顶进循环进尺表

每次顶升完成后,立即组织人员配合挖掘机进行挖土。开挖坡度为1∶0.5,近似接近刃角。开挖进尺1 m/次,开挖边坡总体平整。开挖与测量工作密切配合,根据路桥偏差及时改变开挖方式。顶进断面示意图如图2 所示。

图2 顶进断面示意图

3.3 测量监控工作

准确掌握框架桥顶进的方向和标高,在顶进后受力区外设观测站进行观测。

观测点设置在距离背部20 m 以外,避免背部变形,影响观测仪器的稳定性。观测站设全站仪及水平仪各1 台,设两个观测站。在框架桥身的顶板四角设置高程控制点及框架桥主体前后两端中心线各设置方向标尺,用于顶进过程中的高程测量和方向偏差观测。掌握顶进过程中后背的变形情况,在后背侧设置横向观测站,设置全站仪,在后背梁两端和中间设置直尺,观测后背的变形情况[1]。

测量过程中,定期检查水准点和标尺,确保位置没有过度偏差或误差。为避免洞内施工对观测工作的干扰,在布置标尺位置时,保证其位置的可视性;否则,调整观测站的位置,以确保对监测工作进行有效和持续的监测。如果检测到框架桥主体变形和移动,应立即分析发生的原因,并立即调整顶力系统,以确保顶进运行的安全性。保持观察上部柱轴方向的横向变形和稳定性,观察横向梁附着点附近的变形,以确保力传动结构系统正常运行。顶进中加强对铁路线路及路基的观测。

3.4 顶进方向和高程的调整

当框架桥主体被推入软土地基时,它开始沿着基坑底板2‰~3‰的坡度上升。当框架桥主体伸出滑板1/3 时,由于框架桥主体自重,滑板前端的泥土被压缩。这时,框架桥主体末端往往进入主线。由于活载,滑板端部下沉,出现裂纹,框架桥主体开始扎头[2]。框架桥主体重心移出基坑滑板后,低头更加明显。当框架桥主体继续向前运动时,在尾部与滑板分离前后,滑板经常断裂,框架桥主体尾部下沉,使坡度逐渐上升,然后平稳向前运动,直至到位。在此过程中,为了防止方向和高程误差过大,除了加强观测和认真预防外,还应进行校正。防止造成过大偏差后不易校正。主要校正方法有下列几种:

1)空顶阶段框架桥主体容易出现方向偏差。施工时,在框架桥主体与基坑护坡桩之间回填2 m 厚的土,并分层夯实,确保框架桥主体向正确方向启动。为防止“扎头”,除工作坑滑板上预留的斜坡外,在框架桥主体前端底板下设置一个船头坡,坡长5 m,垂直高度5 cm.

2)框架桥主体埋好后,要时刻注意挖土断面是否正确,使顶进挖出的土洞与框架桥主体方向一致。对于这座桥来说,重要的是确保所有的洞都以相同的速度挖掘,挖掘均匀,并在指定专业人员的指挥下进行,避免施工混乱或挖错方向。

3)调整框架桥主体方向左右偏差的方法:增大或减小一侧千斤顶的顶力,即打开或关闭一侧的千斤顶阀,以增加或减少千斤顶的顶力。如果向左倾斜,右侧千斤顶将关闭并缩小;如果向右倾斜,则反之。

3.5 纠正框架桥主体“抬头”的方法

抬头时,在框架桥主体前端底板处采取适当的超挖方法,根据框架桥主体顶进标高的变化趋势逐渐超挖,直至达到设计要求。两侧开挖不够宽,容易造成框架桥主体“抬头”,建议两侧多挖。框架桥桥体“抬头”偏差量较小时,把开挖面挖到与框架桥底面持平。如“抬头”量较大,则底板前土体向下挖0.2~0.3 m,宽度与框架桥桥身相同,同时使两侧刃角不吃士,在顶进中逐步调整,在未达到设计高程时,便酌情停止超挖以免又造成框架桥桥体“扎头”。

3.6 纠正框架桥桥身“扎头”的方法

开挖时,开挖面的基底应保持在框架桥主体底板底部以上8~10 cm,较高部分的土由船头坡压入框架桥底,纠正“扎头”。通过增加框架桥主体后端的配重改变框架桥主体前端土壤的受力状态,从而纠正“扎头”。但是要注意增加重量后逐渐卸载的问题,否则会出现“抬头”的现象。同样的原理也可以用来纠正“抬头”现象[3]。

4 结语

平交道口改为立交道口施工方法,在国内涉及铁路施工极为广泛,不但缓解和改善公路与铁路的交通压力,节约通行时间,大大减少了人员及车辆横穿铁路存在安全隐患。在不影响铁路正常运行的前提下,列车限速45 km/h,既保证铁路运行,又保证“平改立”施工,因此,架桥顶进施工方法被广泛应用。