基于ANSYS Workbench热轧卷筒扇形板裂纹分析及改进

2022-06-15司马攀峰袁玉琴余峰

司马攀峰,袁玉琴,余峰

(1.湖南科美达电气股份有限公司;2.湖南科美达重工有限公司,湖南 岳阳 414000)

1 前言

卷筒是热轧生产线上卷取机的关键设备,用来将精轧机输送过来的带钢卷取成卷方便转运转移,而扇形板是卷筒上的重要零部件,其为锻造成型后加工,具有材料成本高、生产制造周期长等特点。近期我公司维修检测时,发现多家热轧钢厂卷取机卷筒扇形板侧导向凸台根部均出现开放性裂纹导致报废,具体见图1所示。

图1 扇形板实物裂纹图

其直接导致扇形板报废更换,影响卷筒的使用寿命,并造成卷筒修复周期增长,严重制约钢厂产能,针对这一现象利用ANSYSY Workbech有限元软件进行对比分析,找出裂纹出现的原因,并尽可能提供合理的解决方案。

2 卷筒结构及关键参数

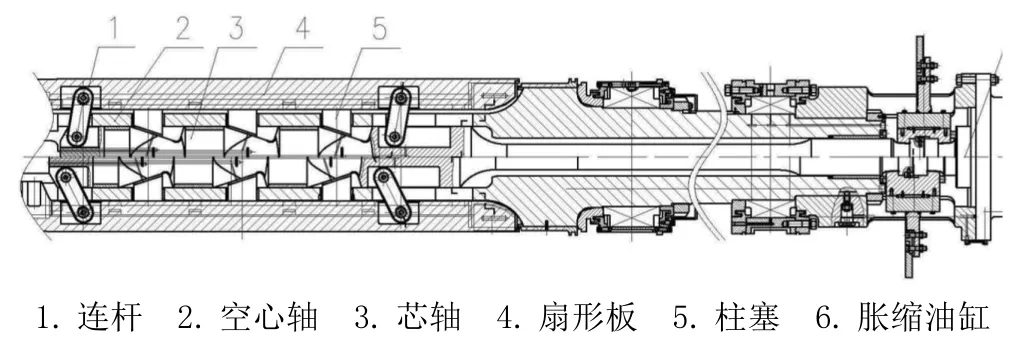

(1)卷筒本体是卷取设备的关键,内部结构如图2所示,主要由连杆、空心轴、芯轴、扇形板、柱塞、胀缩油缸组成。卷筒卷取时,扇形板外圆表面直接与热轧带钢接触,需要承受急冷急热循环冲击,承载钢卷重量及卷取带钢的卷取张力。

图2

(2)卷筒关键参数见表1。

表1 1700卷筒关键参数

3 现场工况及受力分析

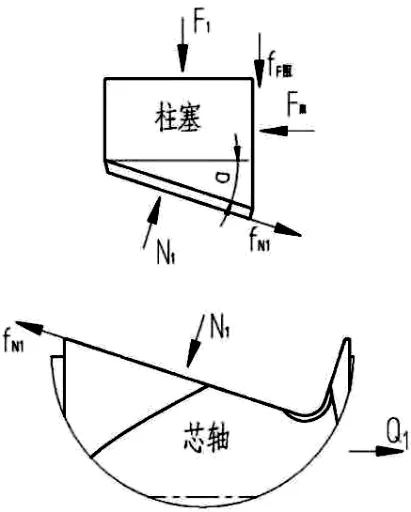

在带钢的卷取过程中,扇形板外圆受到带钢卷沿径向方向分布的径向压力及与卷取张力。卷筒内部则由胀缩油缸提供的胀紧力拉动芯轴,芯轴外圆上斜面带动斜面上设置的柱塞上移将扇形板沿径向向外推动从而抵消扇形板所承受径向压力。因扇形板承载受到的径向压力直接传递到柱塞,对柱塞及芯轴等卷筒关键部件进行受力分析,具体如图3所示。

图3

图中符号含义:F1为扇形板传递到柱塞的径向压力;fF阻为柱塞周边支撑摩擦阻力;F阻为柱塞周边支撑力;N1为芯轴与柱塞之间的支撑作用力;fN1为芯轴与柱塞之间的摩擦力;a为芯轴倾角18°;Q1为胀缩油缸胀紧力。

以1700热轧卷筒为例,分析扇形板极限状态下应力应变情况取胀缩缸最大压力状态时分析计算F1值。

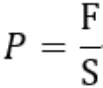

根据表11700卷筒关键参数得到胀缩油缸缸径为φ390mm,杆径φ180mm,正常工作压力13MPa,实验压力18MPa。因目前钢厂普遍存在设备老化、钢种品质提升等问题,实际油缸工作压力一般取15~16MPa。根据公式

求得胀缩油缸胀紧力:

Q1=F=16π(1952-902)=1504.195kN

(1)以芯轴为分析对象,有:

水平方向:Q1=fN1cos a+N1sin a=N1f1cos a+N1sin a

(2)以柱塞为分析对象,有:

垂直方向:N1cos a=fN1sin a+fF阻+F1

即:N1cos a=N1f1sin a+F阻f2+F1

水平方向:FZ=N1sin a+N1f1cos a

式中,f1,f2为为芯轴与柱塞之间以及柱塞与空心轴之间的摩擦系数,因卷筒内部各零部件之间均设置有高效润滑脂,计算时取0.1;F1为为负载时扇形板传递到柱塞面的径向压力;将各参数代入可求得F1=4017kN,考虑四块扇形板均匀受力单块扇形板所承受径向压力为1004.25kN。

根据经验公式对卷取机卷筒张力进行计算:

式中,σ0为单位张力(MPa);以常用碳钢Q235为列取σS=235MPa;b为带钢的宽度(mm);h为带钢的厚度(mm);K为张力系数,取K=0.1~0.2。

对于带宽b=1430mm,带材厚度h=10mm,取K=0.1,卷取速度为22m/s,大于3m/s,所以最大卷取张力为252kN。

4 扇形板静态结构有限元分析

4.1 建立有限元分析模型并设置约束与载荷

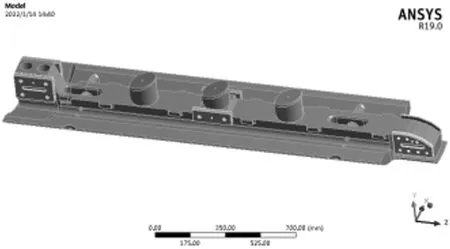

以扇形板为主要研究对象采用Creo Parametric 5.0建立扇形板及与其直接接触关键零部件柱塞、耐磨板三维实体模型并将各零部件按配合关系装配,确定彼此之间无干涉。将装配后组件导入ANSYSY Workbech 19.0软件中,并对模型进行简化处理及网格划分。

根据卷筒设计图纸扇形板材料为2Cr12NiMoWV,柱塞及耐磨衬板为钢铜复合材料,基材为42CrMo,耐磨层为ZCuAL10Fe3Mn2厚度约3mm。将表2各材料属性分别匹配到相应分析模型。根据前面工况分析及受力分析结果建立扇形板简化后载荷及约束模型,耐磨板安装面及柱塞斜面设置固定约束,扇形板表面施加径向轴承载荷1004.25kN模拟钢卷径向压力,切向设置252kN轴承载荷模拟钢带卷取张力,具体如图4所示。

图4 扇形板约束及载荷图

表2 工程材料属性

4.2 有限元计算结果分析

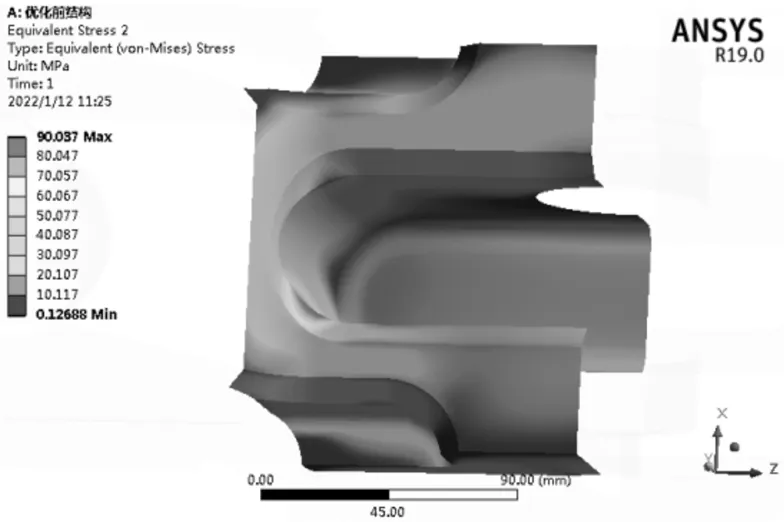

计算结束后,对结果进行观察分析可以得到扇形板导向凸台根部出现应力集中点,与实际产生裂纹位置一致,应力值约为90MPa,如图5所示。

图5 扇形板局部等效应力云图

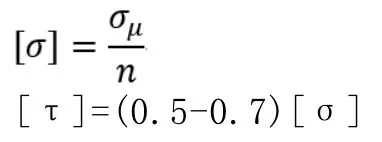

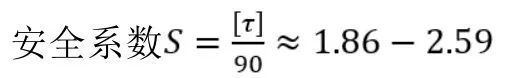

通过受力情况分析扇形板此位置为弯曲切应力,将有限元分析结果与材料的许用切应力做对比分析,材料的许用切应力[τ]:

式中,[σ]为许用屈服强度;σμ为极限应力;n为安全因数(此处取2.2);计算得出[τ]=(167-233)MPa。

由以上有限元分析及计算得出静应力值远小于材料许用切应力值,安全系数也基本满足工况使用需求,静应力值不是造成此位置裂纹的主因。因卷取机在生产过程中的工作模式为卷取-卸卷循环,扇形板在卷取过程中承受钢卷径向压力及卷取机卷取张力载荷,卸卷后处于空载状态无载荷,即扇形板在工作中承受循环载荷,裂纹考虑高周疲劳产生。

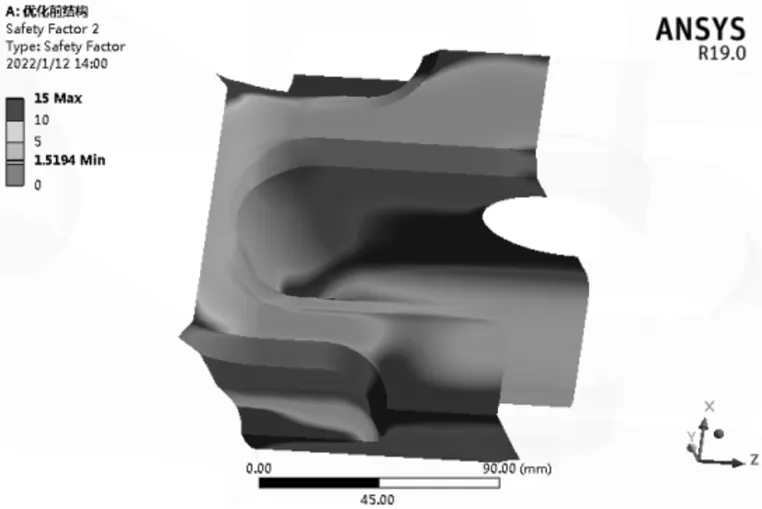

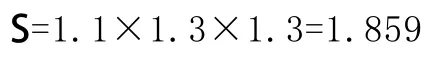

卷筒扇形板一般要求使用三个周期以上,卷筒使用周期按每次过钢量100万吨,平均每卷钢重量按20吨,一个修复周期内约卷钢5万次。利用ANSYS Workbench计算扇形板在四个卷钢周期静应力循环载荷下的安全系数如图6所示,裂纹产生位置抗疲劳断裂安全系数约为1.5。

图6 安全系数云图

采用部分系数法计算扇形板的安全系数S,目前比较简单的方法是只取三个部分系数,即:

式中,S1为考虑材料的可靠性,取S1=1.1;S2为考虑扇形板是卷取机卷筒正常工作中的关键零件且在工作过程中连续承受急冷急热循环冲击,故取S2=1.3;S3为考虑计算的准确性,取S3=1.3。

通过以上数据对比可得出,有限元分析应力集中点抗疲劳断裂安全系数低于扇形板安全系数要求,无法满足使用要求,有可能会产生裂纹及断裂现象,与实际使用情况相符。

5 扇形板结构优化及改进

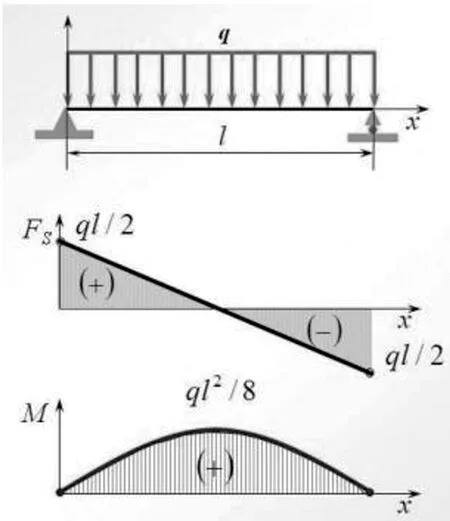

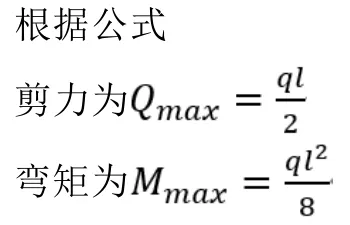

通过前面的受力分析可以将扇形板的实际受力情况简化成简支梁结构其简化模型及剪力图与弯矩图,如图7所示。

图7 简支梁剪力图及弯矩图

式中,Qmax为最大剪力;q为均布载荷;l为支点间距离;Mmax为最大弯矩。

从公式可以看出,要降低剪力Qmax值和弯矩Mmax值都只能通过降低载荷q或者缩小支点间距l来实现,而卷取载荷q卷取张力显然是卷取机的关键参数,调整后势必会影响钢带卷取效果,只能考虑缩小支架间的距离l来降低Qmax值和弯矩Mmax值,对热轧卷取机卷筒结构研究分析发现,扇形板中间位置可以考虑再增加一处钢铜复合衬板,即将l值降低到l/2,通过公式可以算出Qmax可以降低到Qmax/2,Mmax则可以降低到Mmax/4。通过以上推导建立优化后有限元分析模型,如图8所示,中间增加一对钢铜复合衬板。

图8 增加中间衬板结构图

利用ANSYSY Workbech 19.0有限元软件对优化后模型重新进行计算。

优化后裂纹位置等效应力如图9所示应力值降低到了31.6MPa。

图9 优化后局部等效应力云图

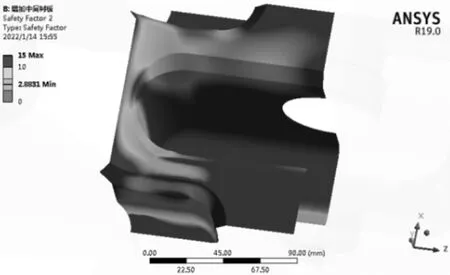

优化后裂纹位置抗疲劳断裂安全系数如图10所示,增加到了2.88。

图10 优化后局部安全系数云图

6 结语

通过有限元分析得到了扇形板工作状态时应力分布情况,验证了频繁出现裂纹位置存在应力集中问题,通过疲劳计算后,发现该位置安全系数偏低存在安全隐患。

为提高扇形板使用寿命避免裂纹出现,提出了可以降低裂纹位置应力值的方案,并通过有限元分析验证了改进方案,为后续改善扇形板裂纹问题提供了理论依据。