密肋加强的异型复合材料壁板组件成型技术研究

2022-06-14王学春WANGXuechun刘梦辉LIUMenghui张旭艳ZHANGXuyan党晓丽DANGXiaoli郭勃睿GUOBorui

王学春 WANG Xue-chun;刘梦辉 LIU Meng-hui;张旭艳 ZHANG Xu-yan;党晓丽 DANG Xiao-li;郭勃睿 GUO Bo-rui

(中航西安飞机工业集团股份有限公司,西安 710089)

0 引言

纤维复合材料具有比强度/比刚度较高、抗疲劳、耐腐蚀、结构尺寸稳定性好、可设计性强、便于大面积成型等优点,在航空、航天、汽车、能源等诸多领域有着越来越广泛的应用,且应用范围不断从非承力构件向次承力、主承力构件扩展[1],其在产品结构重量中的占比已成为衡量产品先进性的重要指标之一。近年来,肋或长桁加强的加筋壁板结构件,在787和空客A350等进行的机身和机翼结构中[2],有着越来越广泛的应用;随着飞机机体、翼面结构设计的不断优化,组件型面及结构也愈发复杂。本文以某型飞机的典型机副翼上壁板作为对象,进一步探究型面、结构愈加复杂的加筋壁板肋结构件成型工艺及装备。

1 产品结构及装配定义

1.1 产品结构

不同于一般的加筋壁板肋结构件,某型飞机的典型机副翼上壁板为密肋加强的异型复合材料层压结构,由蒙皮和19个加强肋构成,其蒙皮型面复杂,加强肋分布密集,对于设计制造技术水平的要求很高。产品整体长约6500mm,宽约1200mm,高约200mm;蒙皮整体截面为弓形,尾缘处为接近180°的翻边结构,加强肋为J型结构。材料为高温固化碳纤维织物预浸料和高温固化玻璃纤维织物预浸料,加强肋和蒙皮配合区域使用胶膜胶接组合。零件整体为变铺层、变厚度结构,蒙皮厚度为3~7mm,加强肋厚度为2~3mm。图1为产品结构示意图。

图1 产品结构示意图

1.2 装配定义

上壁板为副翼组件中最重要、最复杂的零件,气动外形、装配关系复杂。其中,蒙皮外表面为气动外形面;蒙皮尾缘翻边上表面、蒙皮内表面中部无加强肋区域、J型加强肋上缘面为该零件与下壁板、承力梁、金属功能件等零部件的装配配合区域,零件的整体厚度、外形以及内部质量要求较为严格。产品装配配合关系如图2所示。

图2 产品装配配合关系示意图

2 成型工艺及装备

2.1 成型工艺

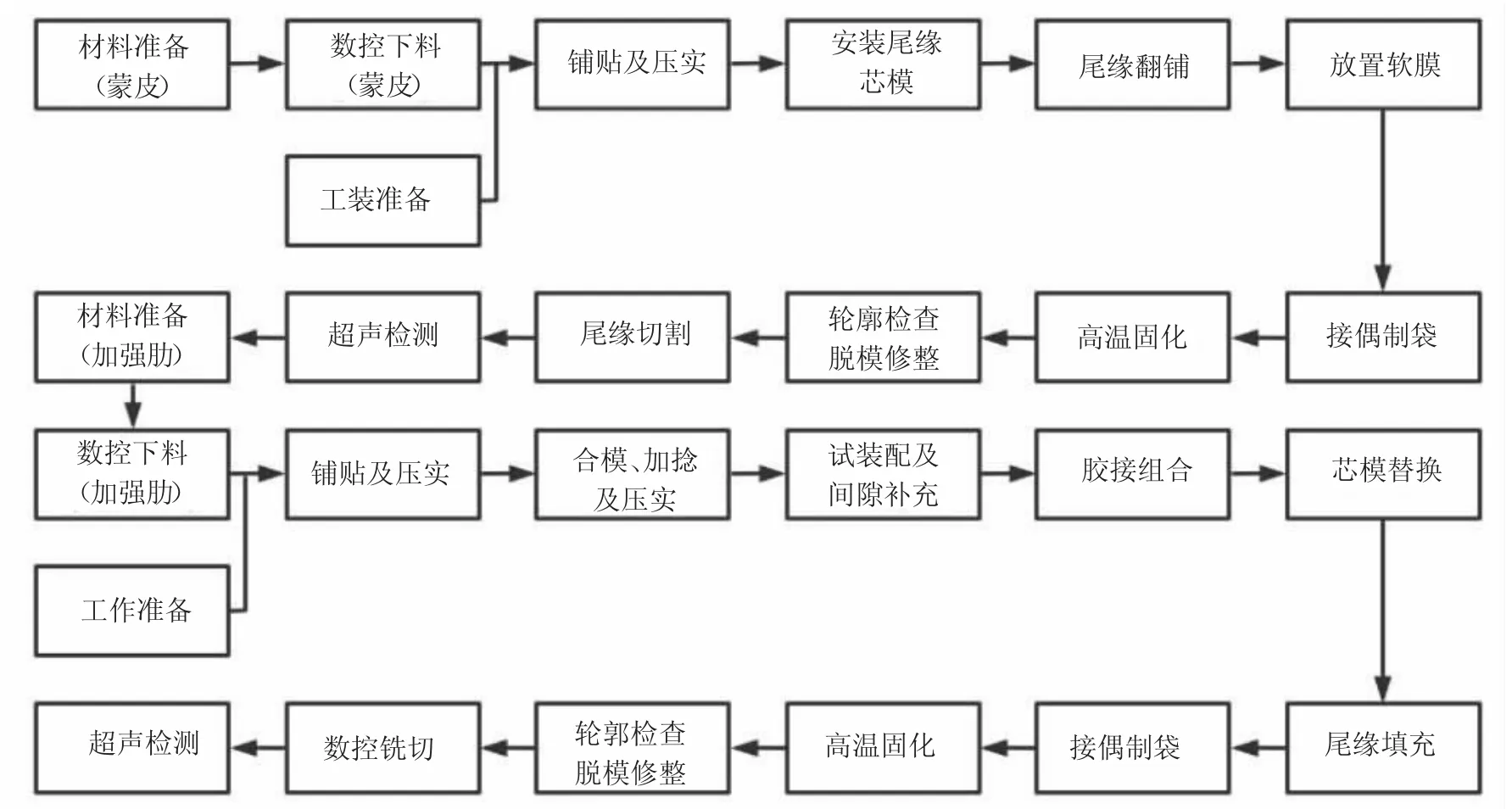

对于加筋壁板类零组件,可选用的成型工艺方法有二次胶接、共胶接和共固化3种。其中,共胶接方式相比于其他两种成型方式,具有流程较短、质量可控、工艺难度较低等优点,是成型各类加筋壁板的主流选择[3]。结合工艺方法和零件结构限制,选用预先固化蒙皮,再将铺叠预压好的未固化加强肋通过结构胶膜一体胶接到蒙皮上,即干态蒙皮+湿态加强肋的共胶接成型工艺方法。产品成型工艺流程如图3所示。

图3 产品工艺流程图

2.1.1 蒙皮成型

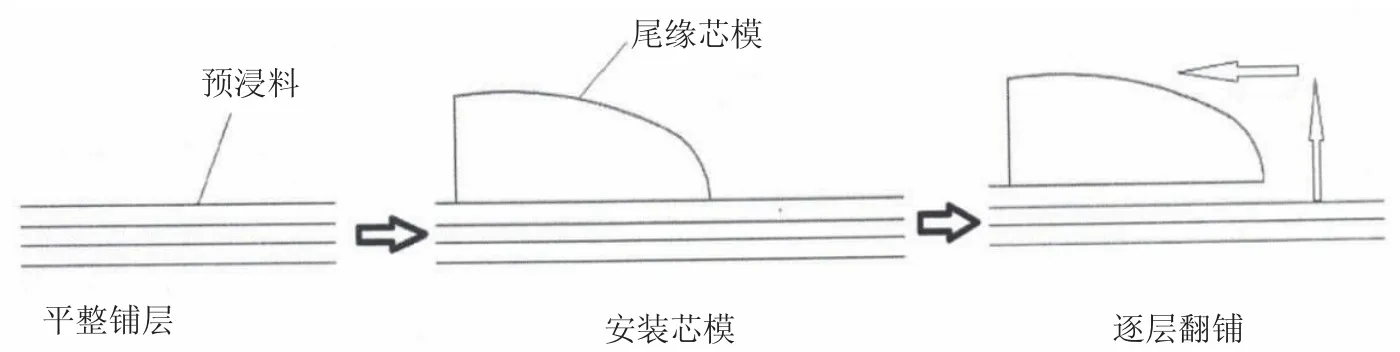

共胶接成型工艺方法,首先需要单独进行干态蒙皮的制造。在产品工艺流程中,蒙皮成形及检测包含自“材料准备(蒙皮)”至“超声检测”共12道工序。在此过程中,产品的尾缘区域铺贴及成型是关键点,采用“先平铺,再翻铺”的方式,包含“铺贴及压实”、“安装尾缘芯模”、“尾缘翻铺”3道工序。即先将所有材料平铺完成,再安装尾缘芯模,翻铺产品尾缘,逐层紧实,并在进行必要的软模填充后,采用热压罐法固化。固化后,需要对产品进行“内外”两方面的检测;即为保证尾缘装配配合区域型面,使用尾缘轮廓检验卡板进行的尾缘轮廓检查,和为保证产品的内部质量进行的超声检测。蒙皮尾缘铺贴成型过程见图4。

图4 蒙皮尾缘铺贴及成型示意图

2.1.2 胶接装配

组件的胶接装配在产品的工艺流程中包含自“材料准备(加强肋)”至组件的“超声检测”共14道工序。J型加强肋采用“分模铺贴,合模装配”的方式铺贴成型;首先完成J型肋各部分的铺贴,R区填充及合模,之后整体与蒙皮进行胶接装配及补偿。在进行加强肋R区填充时,应严格计算和控制填充的预浸料宽度,以保证底缘胶接配合区域平整。填充宽度计算方法为:,其中,r为零件外形的R区圆角半径,w为需要填充的预浸料宽度,d为产品用预浸料的单层固化厚度[3]。加强肋结构及R区填充区域见图5。

图5 J型加强肋结构及R区填充区域示意图

2.2 工艺装备

受产品尾缘结构限制,副翼上壁板组件无法采用一般加筋壁板肋零件所采用的先固化长桁,再固化组件的成型方式,其加强肋成型模也无法采用常用的“左右合模”结构[4],对产品工艺装备的设计和制造要求较高。为在满足产品设计要求的基础上,尽可能简化产品成型过程中的操作要求,降低产品制造难度;成型胶接夹具工装需兼顾蒙皮固化成型及加强肋胶接组合的功能,整体采用与复合材料热膨胀系数相近的殷瓦钢材质,分别采用“凹+凸”,“硬+软”的组合式可拆卸式结构,实现产品蒙皮的单独成型制造及其余加强肋结构的组合胶接固化。

2.2.1 蒙皮成型工装

工艺装备的设计和制造,必须与产品的成型工艺方法相协调,工装结构中用于实现蒙皮固化成型的部分,采用“凹+凸”的结构形式,实现蒙皮单独铺贴成型固化的功能。为保证产品气动外形表面的成型质量,工装整体型面必须采用“凹模”结构,即蒙皮外表面为固化贴膜面;同时,为提高铺贴的可操作性,保证尾缘即翻边装配区域的成型质量,零件尾缘区域需采用“凸模”成型。结合现实需求,在工装整体型面采用“凹模”结构的基础上,将蒙皮的尾缘芯模设计为可拆卸的“凸模”结构,结合两种工装形式的优点,实现异型尾缘结构蒙皮的成型制造。工装尾缘结构如图6所示。

图6 工装尾缘结构图

2.2.2 肋成型芯模

J型加强肋成型芯模用于产品加强肋的铺贴及其与蒙皮的组合装配及胶接固化,采用分体合模结构。为兼顾铺层操作的便利和胶接装配时与蒙皮型面的良好配合性,并尽量降低工装制造难度和精度要求,芯模采用“硬+硬”与“硬+软”相结合的结构。产品预浸料铺贴和试装配组合时,两侧芯模均采用钢制硬模,提高可操作性;组合完成后,将加强肋“Z型”一侧的硬模替换为硅橡胶软模,使用典型J型肋的成熟工装形式[3],避免硬模工装配合误差造成的产品内部质量缺陷。J型加强肋成型工装结构如图7所示。

图7 铺贴“硬+硬”(左),固化“硬+软”(右)工装结构图

2.3 质量检测

按照产品的设计、装配和使用要求,需要对其外形轮廓、表面质量、蒙皮及加强肋厚度、内部质量等进行检查。

①外形轮廓即厚度检测:使用成型工装、尾缘检测卡板等工装工具,检查测量产品气动外形面的贴胎间隙和尾缘装配配合区域的外形轮廓度(即尾缘轮廓度,检验卡板见图6)。使用游标卡尺、壁厚千分尺、磁力测厚仪等检测产品蒙皮及加强肋厚度。

②表面质量检查:使用强光手电辅助,目视检查零件表面质量,无褶皱,贫、富树脂,划伤等缺陷,表面平整。

③内部质量检测:使用超声扫描检测设备,对产品进行100%超声检测,对蒙皮、加强肋、胶接界面等进行内部探伤,确保产品没有分层、孔隙密集、脱粘、弱粘接等内部质量缺陷。使用的超声扫描检测设备见图8。

图8 超声扫描检测设备图

经检测,使用上述工艺方法和装备制造成型的壁板组件外形、厚度表面、内部均无缺陷,质量合格。

3 结语

文中,以上壁板组件为研究对象,对密肋加强的异型复合材料壁板组件复合材料壁板组件的成型工艺装备、工艺方法、质量检测等方面进行了全面研究。在此类产品的制造工程实践中,工艺装备的设计和产品成型工艺方案的制定应同步协调进行,且应严格控制其制造过程,强化复材产品过程控制,进一步提高复合材料制造技术水平,为飞机产品整体结构优化奠定基础。