17-4PH不锈钢阀杆的断裂原因

2022-06-14张忠伟左敦桂赖云亭

张忠伟,左敦桂,赖云亭

(苏州热工研究院有限公司,苏州 215004)

17-4PH不锈钢是一种沉淀硬化型马氏体不锈钢,碳含量低、铬含量高且含有铜、铌等元素,经固溶时效处理后,具有高强度、高硬度的特点,在大气及稀释酸或盐环境中都具有良好的耐蚀性,多用于制造既要求耐弱酸、碱、盐腐蚀,又要求高强度的部件[1]。

17-4PH不锈钢本身具有一定的耐蚀性,但在一些特定介质中,尤其在含有Cl-、S2-的酸性介质中仍然会发生非常严重的腐蚀。此外,17-4PH不锈钢在服役过程中还会出现力学性能和耐蚀性下降的情况[2-3]。

本工作针对某电厂核级手动截止阀阀杆断裂现象进行综合性能分析研究,以找出断裂的原因,保障机组后续安全稳定运行。

1 试验

阀杆断裂的截止阀为手动截止阀,阀结构和部件材料如图1所示,其中断裂阀杆材质为X6CrNiCu17-04钢。截止阀约运行了6 a,期间未进行任何维修。阀门平时处于常开模式,仅在检修时关闭,内部介质为海水。

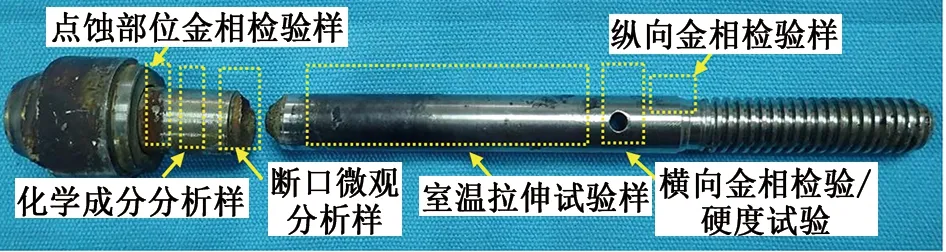

针对该断裂阀杆,分别进行宏观形貌观察、化学成分分析、金相检验、力学性能测试等,取样位置如图2所示。

对阀杆的断裂位置、阀杆表面、断口等进行宏观形貌观察并拍照记录。

对断裂阀杆取样进行化学成分分析,测试标准为GB/T 11170-2008《不锈钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》。

试样经镶嵌、预磨、抛光并用溶液浸蚀后,进行显微组织观察。

图1 截止阀的结构及其部件的材料单Fig. 1 The structure of the globe valve and the list of materials for each component

图2 失效阀杆的取样位置Fig. 2 Location of the failed stem sampling

室温拉伸试验采用φ5 mm比例拉伸试棒,试验标准为GB/T 228.1-2010《金属材料拉伸试验 第1部分:室温试验方法》。

在断裂阀杆横截面进行布氏硬度试验,试验条件如下:负荷187.5 kgf,保载时间10 s。测试标准为GB/T 231.1-2018《金属材料 布氏硬度试验 第1部分:试验方法》。

对阀杆断裂断口正面和侧面、阀杆表面分别进行微观形貌观察,测试设备为TESCAN VEGA TS5136XM扫描电镜,测试标准为JY/T 010-1996《分析型扫描电子显微镜方法通则》。

2 结果与讨论

2.1 宏观形貌

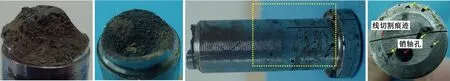

送检阀杆整体保持竖直,未见明显弯曲变形。断口位于阀杆下部直径变化部位,见图2。断口附近未见明显宏观塑性变形,详见图3。断口表面已普遍发生腐蚀,局部呈现细小的蜂窝状;将阀瓣从阀杆上取下后,发现断口下部阀杆表面沿圆周方向上散布较多点腐蚀坑,见图3 (c)黄虚线方框部位,断口上部阀杆表面存在少量点蚀坑;阀杆底部存在较为严重的点蚀现象,见图3(d)。

2.2 化学成分

由表1可见:腐蚀阀杆的化学成分满足规范RCC-M M5110对X6CrNiCu17-04钢的成分要求。

2.3 金相检验

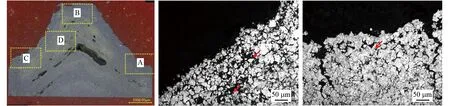

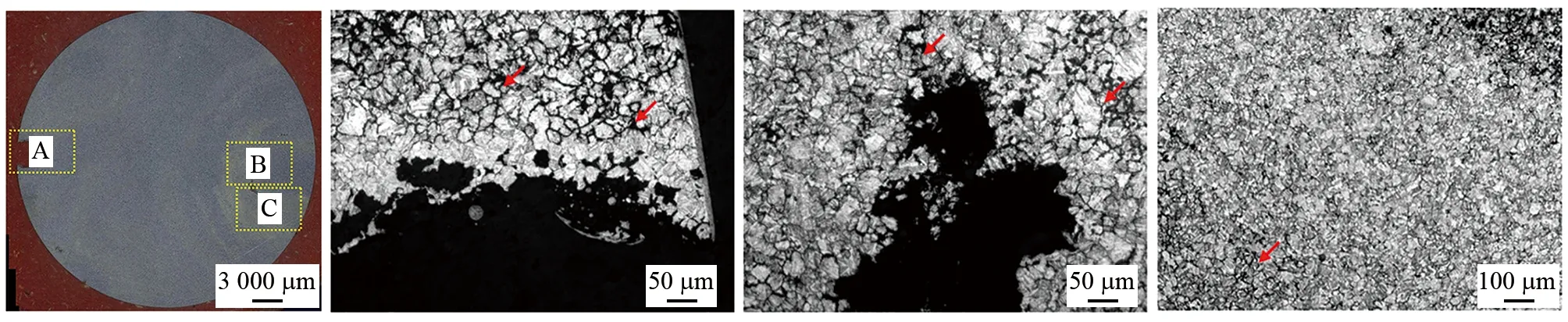

由图4~6可见:阀杆基体组织为回火马氏体+较多沉淀析出相,部分析出相相互聚集呈线状,晶界存在明显的粗化现象。断口处存在较为严重的腐蚀现象,主裂纹和二次裂纹均为沿晶裂纹,内部腐蚀坑已连接在一起。

2.4 力学性能

由表2可见:试样的抗拉强度和屈服强度满足标准要求,但断后伸长率和断面收缩率低于标准RCCM M5110对X6CrNiCu17-04的要求。

由表3可见:试样的硬度较均匀,平均值为381 HB,满足标准RCCM M5110对X6CrNiCu17-04的硬度要求。

(a) 上部 (b) 下部 (c) 表面 (d) 底部图3 阀杆的宏观形貌Fig. 3 Macroscopic appearance of valve stem: (a) upper location, (b) lower location, (c) surface location, (d) bottom location

表1 腐蚀阀杆的化学成分Tab. 1 Chemical composition of corroded valve stem %

(a) 横截面 (b) 纵截面图4 阀杆母材的显微组织Fig. 4 Microstructure of valve stem base material: (a) cross section, (b) longitudinal section

(a) 宏观形貌 (b) 位置A (c) 位置B

(d) 位置C (e) 位置D图5 阀杆断口纵截面的显微组织Fig. 5 Microstructure of longitudinal section of valve stem fracture: (a) Macro morphology, (b) location A, (c) location B, (d) location C, (e) location D

2.5 SEM观察和能谱分析

由图7和8可见:断口表面覆盖了一层明显的腐蚀产物,边缘及中间位置均为典型的沿晶破坏特征;紧邻断口边缘处和阀杆表面均存在明显的点腐蚀坑。

3 失效原因

从形貌观察结果可知,阀杆表面散布着较多的点腐蚀坑,剖开这些蚀坑可见蚀坑很深,并彼此有连接现象。在蚀坑前沿,微观上腐蚀以沿晶形式向基体深入。特别是断口附近区域,存在着同断口方向相同的晶间腐蚀特征。这表明阀杆断裂是点蚀和晶间腐蚀的共同作用造成的。

(a) 宏观形象 (b) 位置A (c) 位置B (d) 位置C 图6 阀杆点蚀坑处的显微组织Fig. 6 Microstructure of valve stem pitting: (a) macro morphology; (b)location A; (c) location B; (d) location C

表2 试样的室温拉伸和冲击试验结果Tab. 2 Room temperature tensile and impact test results of specimens

表3 试样的硬度测试结果Tab. 3 Hardness test results of specimens

(a) 边缘位置 (b) 中间位置 (c) 侧面 图7 阀杆断口不同位置的微观形貌Fig. 7 Micromorphology of valve stem fracture at different positions: (a) edge of fracture; (b) middle of fracture; (c) side of fracture

图8 阀杆表面的SEM形貌Fig. 8 SEM morphology on the surface of valve stem

17-4PH(X6CrNiCu17-04)是一种沉淀硬化马氏体不锈钢,通过在马氏体基体上析出富铜的ε相而强化。其特点是具有高屈强比,强韧性配合好,缺点是铬含量低,仅耐弱腐蚀介质的腐蚀,在海水等中强腐蚀介质中的耐蚀性不高,容易发生点蚀。

理化分析结果表明,断裂阀杆的化学成分和硬度满足标准要求;显微组织为回火马氏体基体+较多沉淀析出相,部分析出相相互聚集成线状,晶界存在明显的粗化现象;硬度和强度指标满足标准中的A级指标要求,但室温塑性明显低于标准A级指标要求,甚至低于B级指标要求。晶界存在明显的粗化现象,可能与热处理工艺不当有关。当晶界Cr23C6沉淀速度快于Cr元素的扩散速度,补给晶界区的Cr量不足以抵偿消耗的Cr量时,一旦贫铬区的Cr量低到一定程度,就会使材料出现晶间腐蚀倾向。上述过程将导致材料的塑韧性和耐蚀性降低,并易引发晶间腐蚀。

4 结论及建议

在点蚀和晶间腐蚀的共同作用下,阀杆最终发生了断裂失效。究其原因是17-4PH(X6CrNiCu17-04)钢的耐海水腐蚀性不高,加之热处理工艺不当导致晶界贫Cr引发晶间腐蚀,进一步恶化了材料的耐海水腐蚀性。将17-4PH(X6CrNiCu17-04)作为阀杆材料直接暴露在海水环境中,即使阀杆材料的制造质量合格,也难免在使用一段时间后不发生点腐蚀,且随着蚀坑不断深入,最终也会导致阀杆断裂失效。因此,建议优化阀杆选材,将阀杆材料更换为更耐海水腐蚀的材料,比如超级双相不锈钢等。在替代过程中,应注意确保新材料的制造质量满足相关标准要求。