某中温过热器管道的腐蚀原因

2022-06-14黄佳建马树春李红菊曾志斌

黄佳建,马树春,李红菊,王 浩,曾志斌

(广船国际有限公司,广州 511464)

12Cr1MoVG钢是电力设施中广泛使用的低合金耐热钢,常用于制作蒸汽导管、高压过热器管以及其他主蒸汽管等[1]。

某公司热电项目锅炉过热器由低温、中温、高温三级过热器组成,采用蛇形管结构,布置于水平烟道蒸发器之后,省煤器之前,两侧为模式水冷壁。中温过热器管道材料为12Cr1MoVG,尺寸为φ42 mm×5.5 mm,累积运行约9 500 h后发生泄漏,管道腐蚀穿孔形貌如图1和图2所示。

为找出管件腐蚀穿孔的原因,笔者对腐蚀穿孔处试样进行了一系列理化检验,以期此类事故不再发生。

1 理化检测

1.1 化学成分

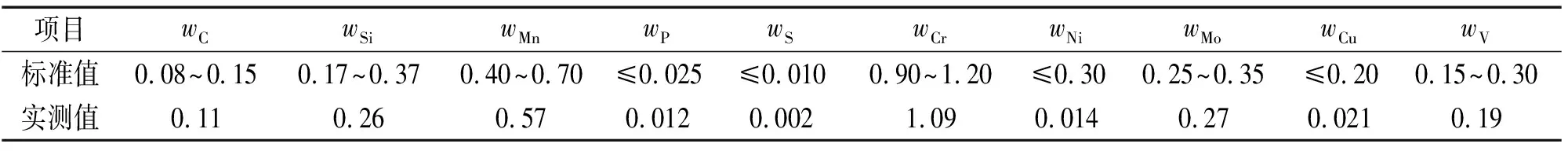

在腐蚀管段上截取试样,采用美国热电ARL3460火花直读光谱仪对其进行化学成分分析,结果见表1。由表1可见:腐蚀管段的化学成分符合GB/T 5310-2017《高压锅炉用无缝钢管》的要求。

图1 腐蚀管道宏观形貌Fig. 1 Macroscopic appearance of corroded pipe

图2 腐蚀穿孔处的宏观形貌Fig. 2 Macromorphology of corrosion perforations

表1 腐蚀管段的化学成分Tab. 1 Chemical composition of the corroded pipe %

1.2 显微组织

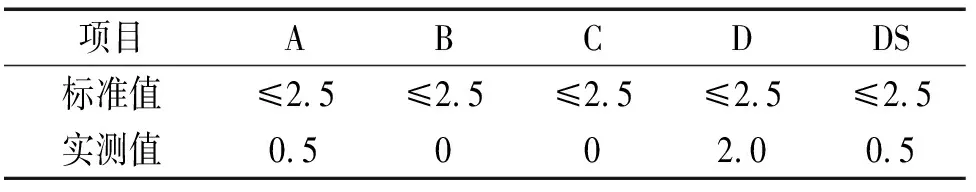

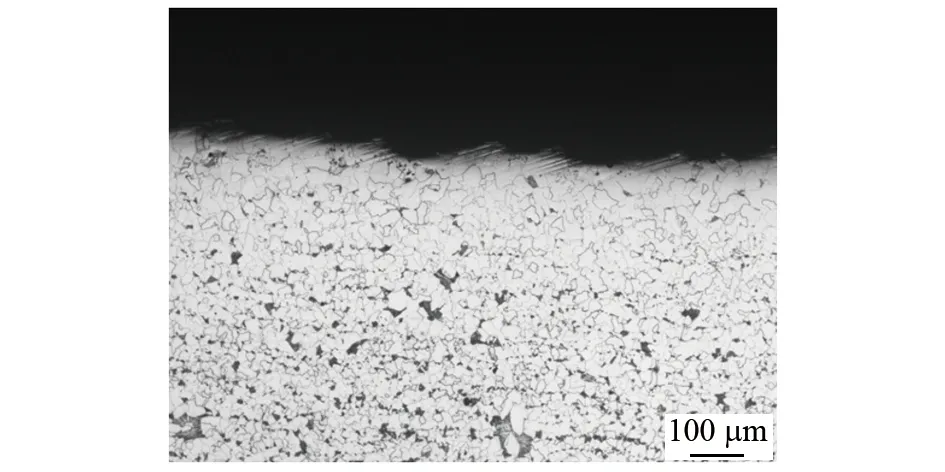

在腐蚀管段上取样,对其纵向截面进行打磨、抛光后,采用Zeiss金相显微镜观察,非金属夹杂物含量按照GB/T 10561-2005《钢中非金属夹杂物含量的测定-标准评级图显微检验法》中实际检验A法进行评级,结果见表2和图3。可见该腐蚀管段的非金属夹杂物级别符合GB/T 5310-2017《高压锅炉用无缝钢管》的要求。

表2 试样的非金属夹杂物检验结果Tab. 2 Examination results of non-metallic inclusions of the sample

图3 非金属夹杂物形貌Fig. 3 Morphology of non-metallic inclusions

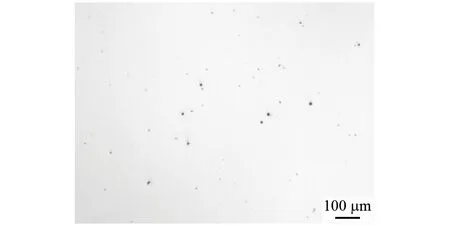

在腐蚀管段上取样,对其横向截面进行打磨、抛光,经4%(体积分数,下同)硝酸酒精溶液浸蚀后,采用Zeiss金相显微镜观察。结果表明,腐蚀管段的显微组织为铁素体+珠光体+粒状贝氏体,珠光体组织中的片状渗碳体在高温下产生球化转变倾向[2],晶界上析出碳化物并出现少量孔洞,组织球化级别按照DLT773-2016《火电厂用12Cr1MoV钢球化评级标准》进行评级,为2级(轻度球化),见图4。铁素体平均晶粒度级别按照GB/T 6394- 2017《金属平均晶粒度测定方法》中比较法进行评级,可评为10级,见图4。管件内壁发生脱碳现象,脱碳层深度约为0.186 mm,见图5。

显微组织观察结果表明:腐蚀管段的显微组织、平均晶粒度级别、脱碳层深度均符合GB/T 5310-2017《高压锅炉用无缝钢管》对12Cr1MoVG材料的技术要求。

1.3 扫描电镜及能谱分析结果

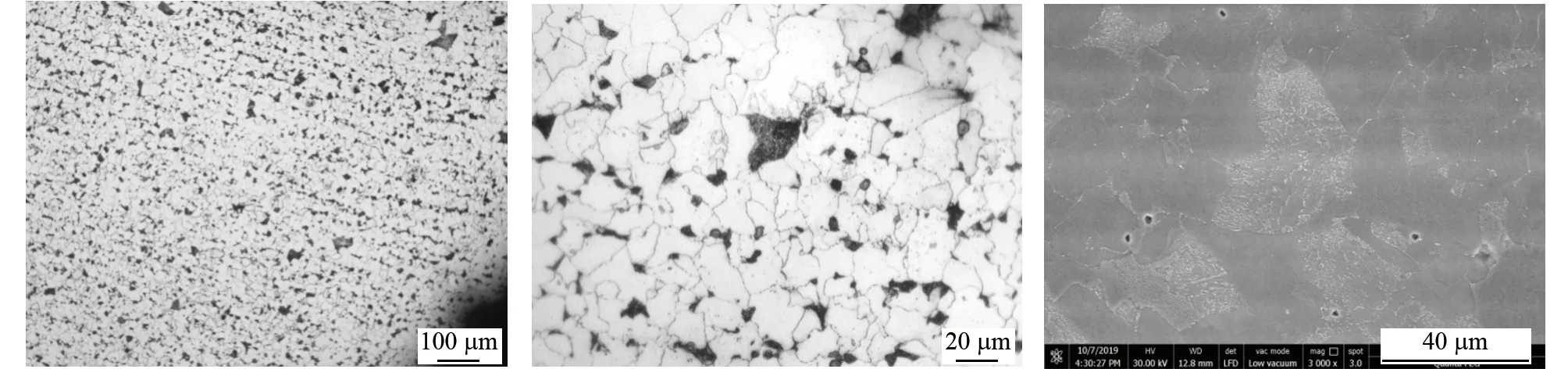

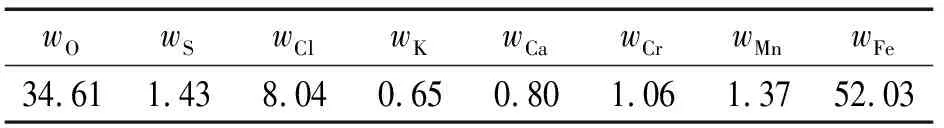

采用扫描电镜观察管段腐蚀穿孔区域,见图6。用配套能谱仪(EDS)分析腐蚀产物的成分,见表3。可以看出,腐蚀产物中O、Fe、Cl元素含量较高,Cl元素富集在管材外表面,且存在少量碱性金属K、Ca残留。

1.4 腐蚀产物物相

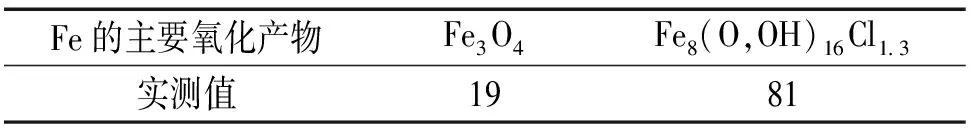

刮取腐蚀管段外壁腐蚀产物制成粉末状样品,采用X射线衍射仪对其进行物相分析。结果表明,腐蚀产物主要为铁的氧化产物,以Fe3O4和Fe8(O,OH)16Cl1.3为主,见表4。

(a) 100× (b) 500× (c) 3 000×图4 腐蚀管段的显微组织Fig. 4 Microstructure of corroded pipe sections

图5 管道内壁脱碳层的形貌100×Fig. 5 Morphology of the decarburized layer on the inner wall of the pipe

(a) 1000×

(b) 2000×图6 管道腐蚀穿孔区域的外壁形貌Fig. 6 External wall morphology of corrosion perforated area of pipeline

表3 EDS分析结果Tab. 3 EDS analysis results %

2 分析与讨论

通过以上检测结果可知,失效管段的化学成分、显微组织均符合相关规范的技术要求。管段外壁严重腐蚀,壁厚减薄且局部位置出现穿孔,EDS和XRD分析结果显示腐蚀产物的主要成分为Fe、O、Cl,可见Cl为管件腐蚀的主要因素,腐蚀性元素除Cl外,还有少量S以及K、Ca碱性金属残余。

表4 腐蚀产物XRD分析结果(质量分数)Tab. 4 XRD analysis results of corrosion products (mass fraction) %

垃圾焚烧锅炉的燃料组分比较复杂,既有可燃的塑料、纸、木材等,也有不可燃的金属、玻璃、泥土等,经焚烧会产生富含HCl、NOx、SO2、Cl2等酸性气体的烟气。尤其是塑料,如聚氯乙烯(PVC)等,含有大量Cl元素,焚烧后可产生HCl气体,HCl和溶氧水共同腐蚀管壁原有均匀、致密的Fe2O3薄膜,与金属元素化合成氯化物及低熔点共晶混合物,为Cl-和氧进一步腐蚀金属基体开拓通道,见式(1)~(3):

(1)

(2)

(3)

同时,Cl的存在提高了形成钝化膜所需的氧分压,降低了氧化膜的致密性、有效附着性和保护性[3]。

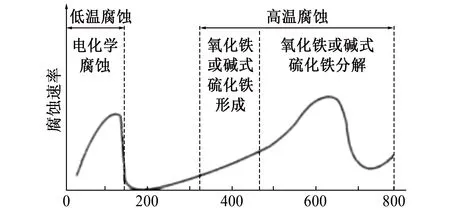

研究发现,温度对管壁腐蚀速率有极大影响,当温度大于450 ℃时,腐蚀速率急剧增加,见图7[4]。腐蚀产物中的FeCl3熔点为306 ℃,沸点为315 ℃,在高温下极易挥发,当HCl、O2供应充足时,腐蚀反应便会持续进行,不断损耗管材金属[5-6]。

图7 管壁温度与腐蚀速率关系Fig. 7 The relationship between temperature and corrosion rate

当反应产物FeCl3接触到空气中电离态的高温水蒸气时,易生成羟基氧化铁。氯化亚铁与羟基氧化铁反应,进一步生成四氧化三铁,见式(4)~(5):

(4)

(5)

羟基氧化铁在酸性环境中易吸附Cl元素形成化合物,通过XRD分析结果可知,产物以Fe8(O,OH)16Cl1.3为主。

高温水蒸气氧化是一种特殊的金属腐蚀形式,受H+的影响,高温水蒸气表现出较强的氧化性。在450~570 ℃温度区间,H2O与Fe反应生成Fe3O4,并释放出H2,见式(6)~(7):

(6)

(7)

该腐蚀管段实际工作温度为440 ℃,烟气温度为550 ℃,正处于腐蚀反应较活跃的温度区间,且高温工作过程管件表面逐渐生成氧化皮,与黏性积灰共同附着在管件表面,降低换热效果,导致管壁实际温度进一步升高[1]。

此外,垃圾燃料和积灰中含有Ca和K等碱性元素,与烟气中Cl、S等元素反应生成碱金属卤元素盐,沉积在管材外表面,发生熔盐腐蚀[7]。

3 结论及建议

根据管道服役工况及烟气排放的监测数据,结论如下:

管道长期在高温、强腐蚀性环境中服役,Cl元素破坏管壁钝化膜,腐蚀金属基体,生成疏松的低熔点化合物。在高温烟气的冲刷作用下,管道外壁逐渐减薄,直至穿孔泄漏。

建议如下:

(1) 通过垃圾分类拣出含氯物质或在焚烧炉中添加生石灰、石灰石等添加剂控制腐蚀性气体的排放量,降低使用环境中腐蚀气氛的含量。

(2) 采取有效措施控制管壁温度,保证给水流量[7],降低烟气入口温度,提高吹灰效率,降低管道表面黏附性。

(3) 采用耐高温、耐酸蚀保护涂层,在管道与腐蚀介质之间形成屏障,提高管道表面抗腐蚀能力。

(4) 定期排查管道外壁腐蚀情况,采用无损检测手段探查实际壁厚,对管道使用寿命进行安全评估,避免发生穿孔泄漏事故。