航行体梯度密度式头帽结构设计及降载性能分析1)

2022-06-13施瑶刘振鹏潘光高兴甫

施瑶 刘振鹏 潘光 高兴甫

(西北工业大学航海学院,西安 710072)

(无人水下运载技术工业和信息化部重点实验室,西安 710072)

引言

空投航行体与火箭助飞航行体等跨介质航行体因其具有投送距离远、突防能力强、隐蔽性高等优势,成为了各国军事装备发展的重点研究对象.然而,这类航行体现有的壳体强度在作业过程中很难承受得住高速入水所带来的巨大冲击载荷,如何降低与限制作用在航行体上的冲击载荷,保护航行体的结构安全一直是制约新型航行体研制的“卡脖子”问题.

对于结构物入水问题的研究通常基于理论分析、数值模拟与实验测试3 种方法.入水理论研究始于冯·卡门,他基于势流理论,采用附加质量代替入水冲击过程的流体作用,并根据动量守恒定律获得了流体对结构的冲击压力.后续又有学者对入水方面的相关理论进行延伸与拓展,将水波影响修正因子、自由液面线性化处理方法[1]、入水弹道学和超空泡流体动力理论[2]、流体弹性[3]以及能量守恒[4]等相关理论引入进来.理论分析方法是人们研究入水问题最早采用的一种较为科学的方法,也是最根本的方法,但是其在求解一些问题时往往需要引入一些假设,且现如今还没有一种十分完备的理论能够较好地解答入水过程中所出现的种种问题.随着计算机技术的突飞猛进,数值模拟技术逐渐成为人们研究入水问题的主流手段.现在人们研究入水问题的常用数值模拟算法主要有ALE (arbitrary Lagrangian-Eulerian) 方法[5-6]、CEL 方法[7-8]、VOF 方法[9-10]以及SPH 方法[11-12]等.虽然数值模拟技术已经被广泛应用于计算结构物的入水问题,但其计算的结果仍然需要相关的试验对其正确性与准确性进行验证.最早开展入水试验的为Worthington和Cole[13],他们利用闪光摄影技术观察了小球垂直落入不同液体时出现的空泡及液滴飞溅现象,其关于入水空泡现象的部分描述和定义至今仍被沿用.如今像高速摄影技术[14-15]、压力测试技术[16]、PIV 粒子测试技术[17-18]以及高速激光阴影和纹影流场显示技术[19]等越来越多的流场可视化技术被应用到入水试验中,帮助人们更好地分析解释入水过程中的种种现象.

对于结构物入水降载问题研究可以追溯到空投航行体的研制,比较常见的缓冲降载措施有在航行体尾部挂载降落伞来降低航行体的入水速度并稳定空投弹道[20-21];利用航行体的头部喷出一定量的气体来缓和入水冲击环境[22-24];在航行体上安装气囊[25]或缓冲头帽[26-28]等被动缓冲吸能装置来对巨大的入水冲击载荷进行降低和隔离.在这些公开文献中,提到的缓冲头帽起作用的部件主要为其内部的缓冲材料,而现有的缓冲材料基本上设计为单层结构,这种单层结构在航行体入水速度较高时很快被压缩至极限,出现“硬化”大大地降低了缓冲头帽的缓冲性能.

为此,针对航行体以大于100 m/s 的速度入水时高效缓冲降载技术的需要,本文基于应力波控制技术,提出了一种梯度密度式缓冲头帽结构,给出了其详细设计过程,然后基于ALE 算法,研究了航行体高速入水过程缓冲头帽的降载性能,并开展了直径200 mm 的大尺度模型高速入水冲击测试,以期为跨介质航行体新型缓冲降载结构的发展提供参考数据.

1 梯度密度式缓冲头帽结构设计

Ma 和Ye[29]对双层带盖板泡沫的能量吸收特性进行了理论推导及仿真分析,相关结论表明,双层泡沫和单层泡沫总厚度相同时,双层泡沫吸收的冲击能量近似是单层泡沫的两倍.当冲击能量在两层泡沫之间传递时,将会产生泡沫损失能,而且双层泡沫从第1 层到第2 层逐渐被压缩,因而硬化段变短,对冲击的缓冲性能更好.

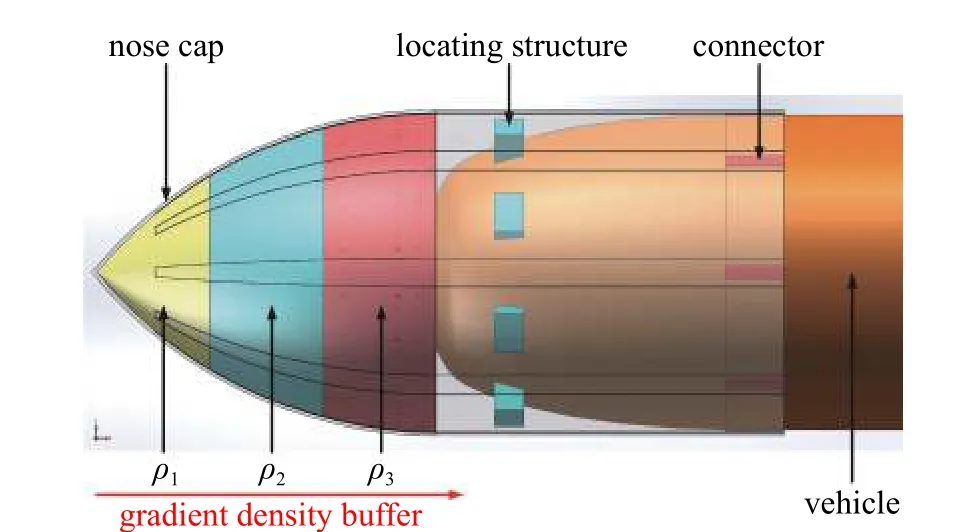

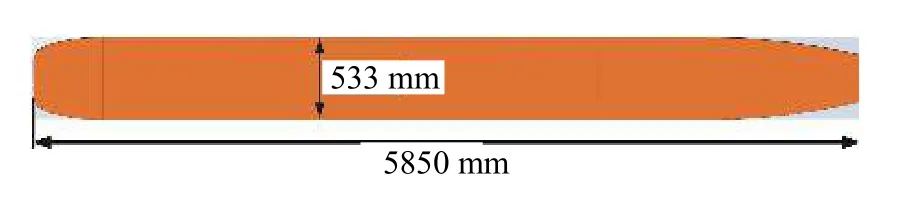

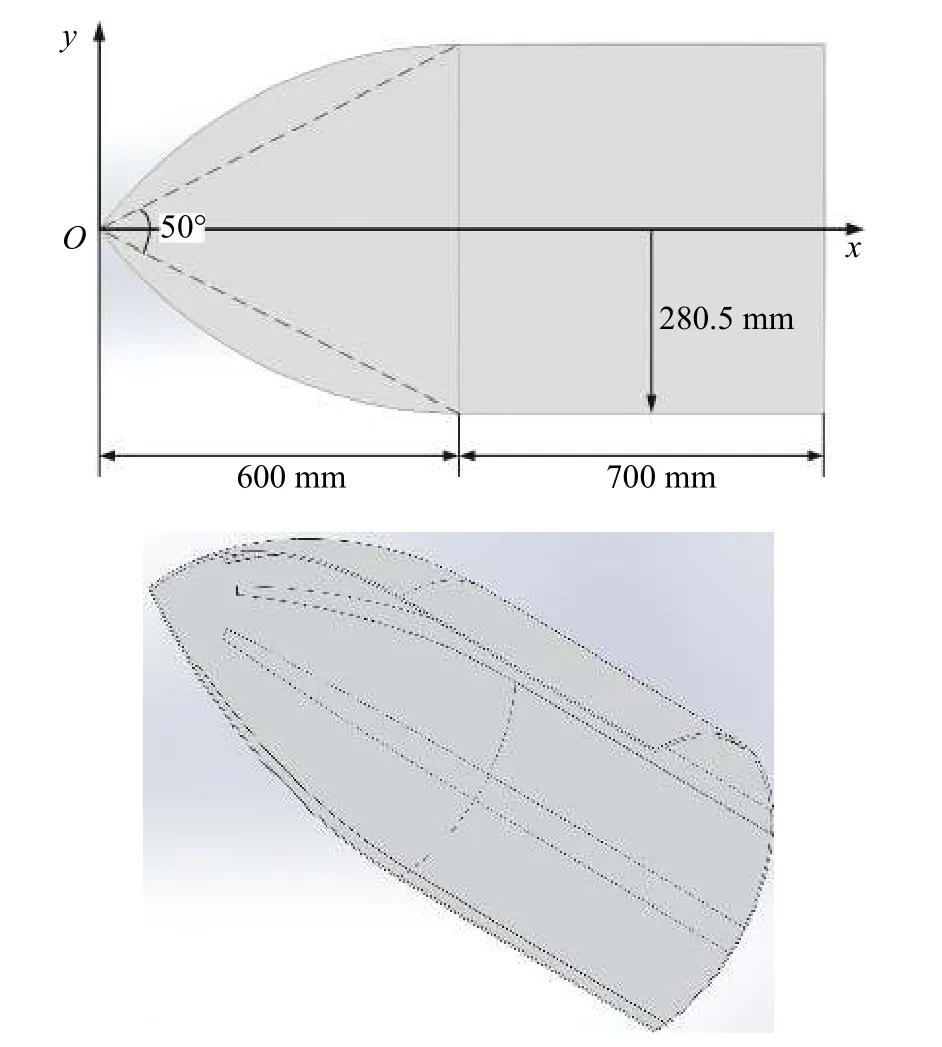

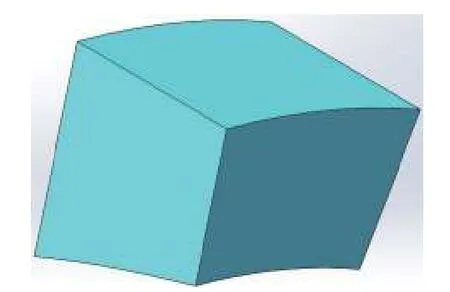

根据上述结论,本文所设计的缓冲头帽主要由罩壳(nose cap)、梯度密度式缓冲件(gradient density buffer)、固定垫(locating structure)和连接件(connector)组成,如图1 所示.罩壳可以保证缓冲头帽在发生作用之前的结构完整性,同时使带缓冲头帽的航行体在空中飞行时气动性能较好,降低飞行阻力;梯度密度式缓冲件在入水过程中被航行体与水体压缩,依靠自身的变形吸收入水冲击能量,降低和限制作用在航行体上的入水冲击载荷;固定垫主要起支撑定位作用,入水过程中还能挤压罩壳,使其更容易发生破碎;连接件将缓冲头帽与航行体紧密相连.其中,本文所采用的参考航行体为MK48,其几何尺寸如图2 所示.罩壳所选择的外形为尖拱体外形,为了提高其丰满度,增加缓冲材料的容量,尖拱角选定为50°,同时为了增大罩壳的破碎程度,在罩壳内部沿周向均匀设置8 个强度减弱槽,几何模型如图3 所示.梯度密度式缓冲件采用分层结构,各层采用不同密度的硬质聚氨酯泡沫,并与罩壳内部紧贴在一起,二者线形一致,如图4 所示.固定垫位于罩壳和航行体中间,距离航行体头部100 mm,长50 mm,周向旋转15°,如图5 所示.连接件为曲线形状,被罩壳和航行体挤压而变形,连接件的变形力使得罩壳与航行体之间有较大的摩擦力,利用这个摩擦力将缓冲头帽紧密固定在航行体头部,连接件长度为200 mm,如图6 所示.定义相邻缓冲件密度差 Δ、梯度率 ϕ 分别为

图1 缓冲头帽Fig.1 Buffer head cap

图2 航行体Fig.2 Vehicle

图3 罩壳Fig.3 Nose cap

图4 梯度密度式缓冲件Fig.4 Gradient density buffer

图5 固定垫Fig.5 Locating structure

图6 连接件Fig.6 Connector

式中,ρfront为前段缓冲件的密度,ρback为后段缓冲件的密度.

沿着航行体轴线指向头部,缓冲件密度逐渐增大时,ϕ >0,定义为正梯度排列;缓冲件密度逐渐减小时,ϕ <0,定义为负梯度排列.假设3 层缓冲件密度分别为 ρ1(kg/m3),ρ2(kg/m3) 和 ρ3(kg/m3),这种密度组合简化表示为 ρ1/ρ2/ρ3(kg/m3) .

2 有限元模型

2.1 ALE 算法

本文使用ALE 算法进行航行体高速入水数值模拟计算,使用拉格朗日网格捕捉航行体在高速入水过程中结构的微小变形,使用欧拉网格对自由液面的大变形进行求解.

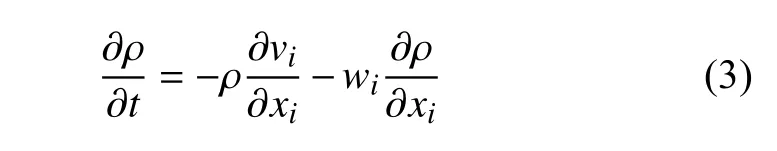

ALE 算法的控制方程可以表示为以下形式:

(1)质量守恒方程

(2)动量守恒方程

(3)能量守恒方程

其中,ρ 为流体的密度;x为欧拉坐标系下的坐标;v为物质的速度,vi,j的下标表示对j进行微分;u是网格的速度;w为由w=v-u给出的相对速度;E为内能;σij为应力张量,σij,j的下标表示对j进行微分;b为流体所受的体积力载荷.

2.2 材料模型

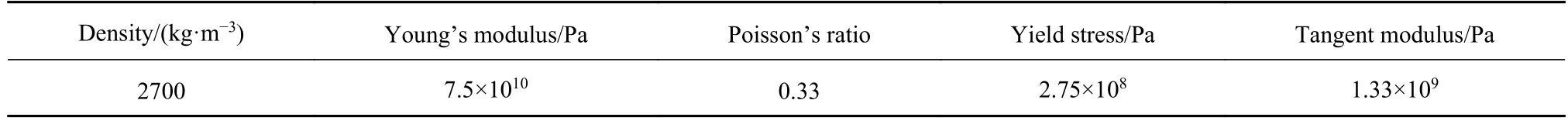

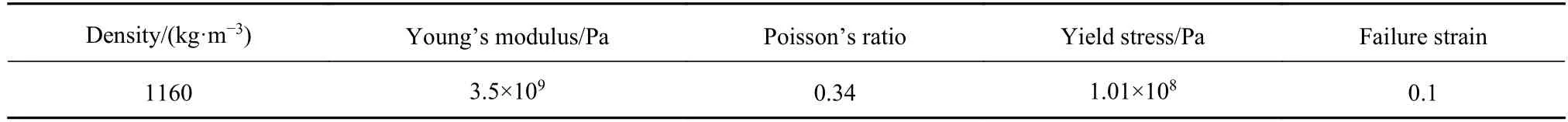

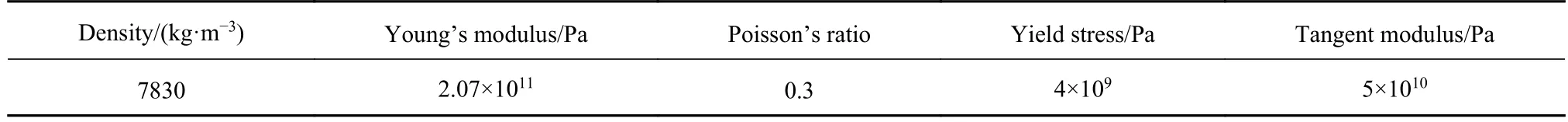

本文考虑到航行体在高速入水过程中受到巨大的冲击载荷,将会发生结构变形及动态响应,采用*MAT_PLASTIC_KINEMATIC 材料模型把航行体壳体材料模拟为铝合金材料,材料参数如表1 所示.缓冲头帽罩壳材料为不饱和聚酯树脂复合材料,这种材料强度和脆性均较好,入水时很容易发生破碎,罩壳材料参数如表2 所示.固定垫材料与航行体相同,连接件材料为钢,材料参数如表3 所示.

表1 航行体的材料参数Table 1 Material parameters of vehicle

表2 罩壳材料参数Table 2 Material parameters of nose cap

表3 连接件材料参数Table 3 Material parameters of connector

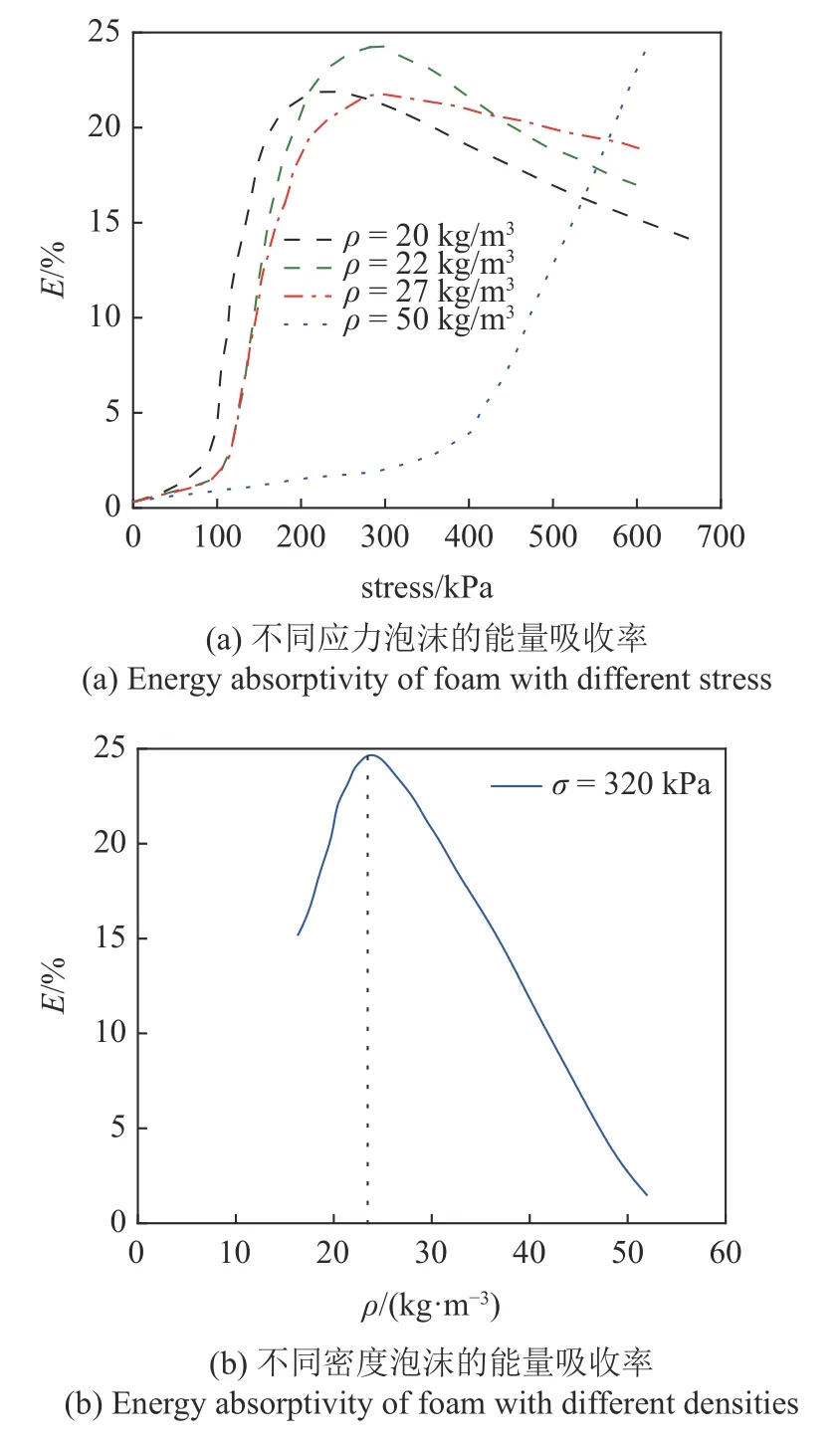

缓冲件材料为硬质聚氨酯泡沫,其能量吸收率E定义为一定应力下材料吸收的能量与应力的比值,在缓冲材料的选择中,要求此值越大越好,图7 反映了泡沫材料能量吸收率与密度之间的关系[30],从中可以看出,随着泡沫应力的增大,能量吸收率先增大后减小,当应力处于某一范围时,存在一个最优的密度范围,使得能量吸收率最大,结合航行体无头帽高速入水时的应力峰值,可以得到不超过峰值应力而吸收最大能量的泡沫密度范围,综合考虑到缓冲头帽在实际使用中的质量、体积等要求,初步选定缓冲件密度为70/90/110 kg/m3,使用*MAT_CRUSHABLE_FOAM 材料模型对其进行模拟,具体材料参数如表4所示.

表4 缓冲件材料参数Table 4 Material parameters of buffer

图7 泡沫的能量吸收率与密度的关系Fig.7 Relationship between energy absorptivity and density of foam

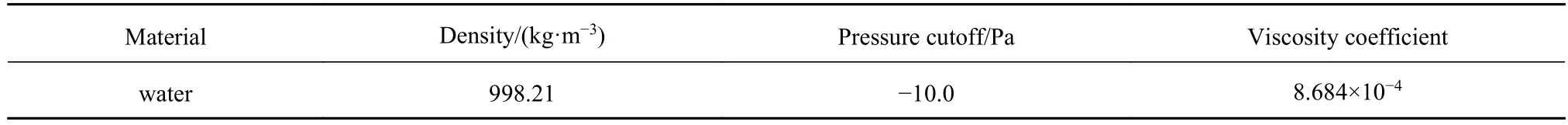

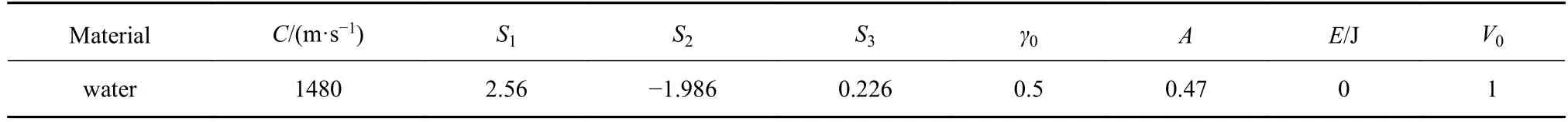

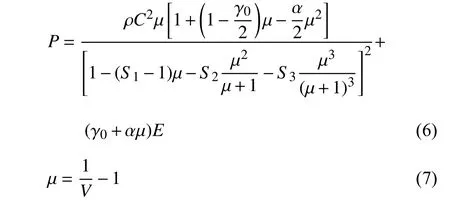

水体选用*MAT_NULL 材料模型,通过状态方程*EOS_GRUNEISEN (如下式所示)对其进行描述,材料参数如表5 所示,状态方程参数如表6 所示

表5 水的材料参数Table 5 Material parameters of water

表6 水状态方程参数Table 6 State equation parameters of water

式中,P为压力,V为相对体积,E为单位体积内能.

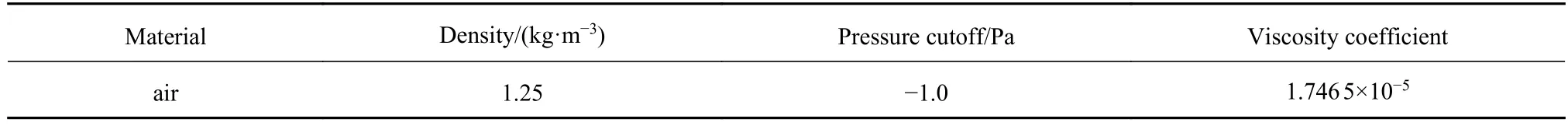

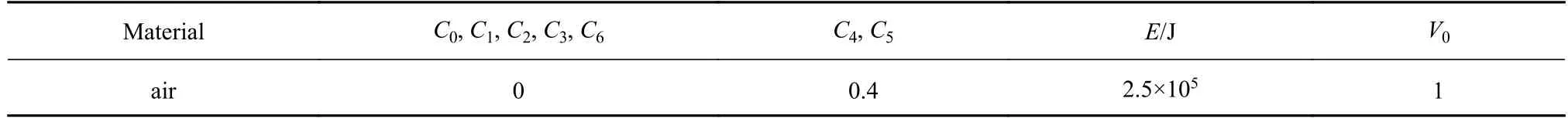

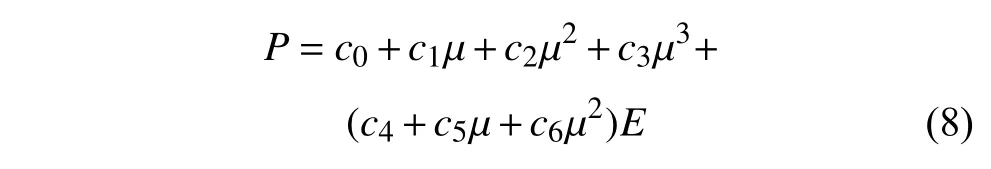

空气选用*MAT_NULL 材料模型,通过状态方程*EOS_LINEAR_POLYNOMIAL (如下式所示)对其进行描述,材料参数如表7 所示,状态方程参数如表8 所示

表7 空气的材料参数Table 7 Material parameters of air

表8 空气状态方程参数Table 8 State equation parameters of air

2.3 网格无关性验证

本文中为了防止流固耦合界面出现泄露问题,设置了结构网格与流体网格之间的耦合点数NQUAD为3,表示一个流体面段上有3 × 3 个结构节点与之相耦合,同时将流体域网格与结构网格尺寸之比定义为无量纲参数为

其中,LEuler为流体欧拉单元网格的特征尺寸;LLagrange为固体拉格朗日单元网格的特征尺寸.

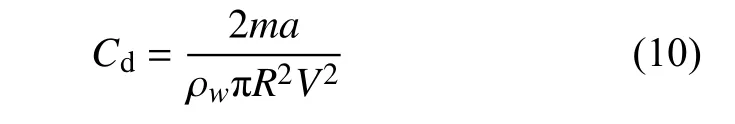

航行体的入水冲击加速度用无量纲的系数表示为

式中,m为航行体的质量,a为航行体的入水加速度,ρw为水的密度,R为航行体的最大半径,V为航行体的入水速度.

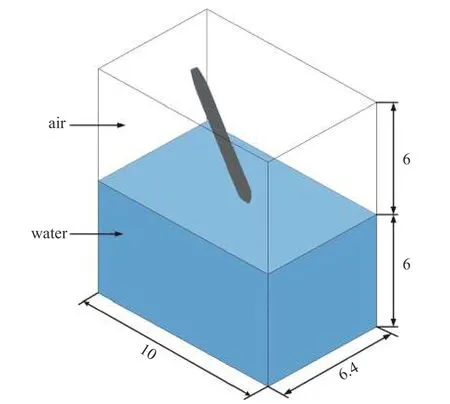

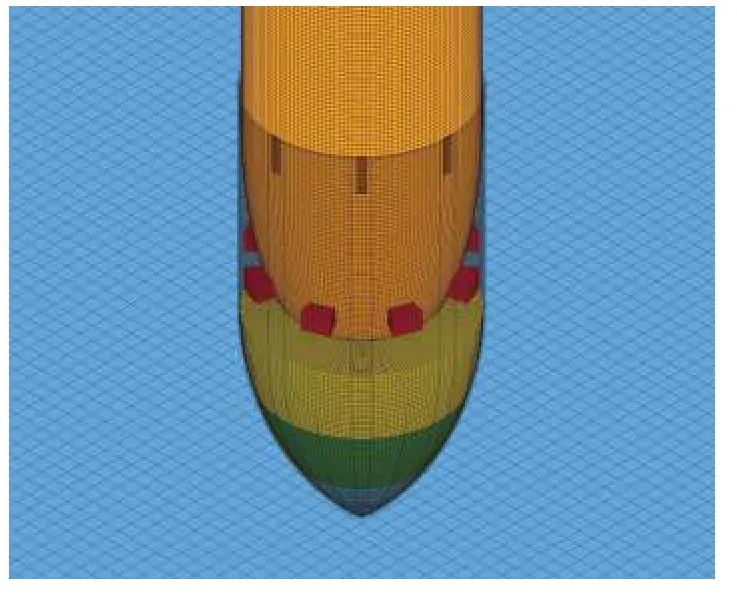

本文将航行体简化为回转体,一般而言受到弯曲作用的截面至少需要划分3 层网格,选定航行体网格尺寸为10 mm,N取值为1~ 5,即流体域网格尺寸分别为10 mm,20 mm,30 mm,40 mm 和50 mm.不同网格尺寸比例下的航行体冲击加速度系数时程曲线、加速度系数及峰值脉宽如图8 所示,从图中可以看出,随着N值的增大,加速度峰值和脉宽逐渐增大,当N≥4 时,计算结果趋于稳定.考虑到计算精度与计算效率问题,本文选定流体域网格与结构网格尺寸之比为4,即航行体及缓冲头帽网格尺寸为10 mm,水和空气的网格尺寸为40 mm,计算域大小为10 m × 6.4 m × 12 m (如图9 所示),总体划分网格数为8 697 448,局部网格划分如图10 所示.

图8 不同N 值的计算结果Fig.8 Calculation results of different N values

图9 计算域(单位:m)Fig.9 Computational domain (unit:m)

图10 局部网格Fig.10 Partial mesh

3 仿真结果分析

3.1 能量吸收特性分析

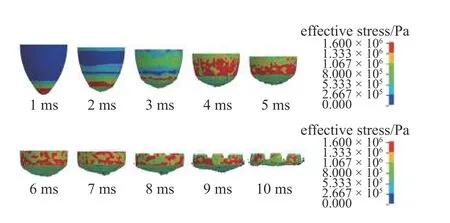

本文开展了航行体以100 m/s 的速度垂直入水数值模拟计算,单层缓冲件的密度组合为110 kg/m3,双层缓冲件的密度组合为70/150 kg/m3.图11 与图12 为单层缓冲件与双层缓冲件在该过程中的等效应力变化,从图中可以看出,高应力区首先在缓冲件头部出现,且出现较为均匀的分层现象,并以应力波的形式向后传递.当缓冲件只有一层时,随着缓冲材料的压缩破碎,高应力区迅速向后转移.在7 ms 时,缓冲件受到后方固定垫结构的挤压,出现了较大面积的高应力区.在10 ms 时,缓冲件被击穿,不再受到水体与航行体对其的挤压作用,其内能总量基本保持恒定,如图13 所示.当缓冲件为双层结构时,同样的,在入水初期,高应力区首先出现在第1 层缓冲件前端,以应力波的形式迅速向后传递,但是在第1 层缓冲件与第2 层缓冲件的交界面处,高应力区的转移好像遇到了障碍,可以看到,在3 ms时,第2 层缓冲件高应力区占比较小,高应力区在第1 层缓冲件与第2 层缓冲件之间转移时将会产生碰撞损失能,依靠对分层缓冲件密度的合理排列组合,能够对缓冲件内部应力的传播实现动态控制.图14为入水过程中第1 层缓冲件与第2 层缓冲件的能量变化时程曲线,第1 层缓冲件由于其体积占比较小,因此受到压缩很快破碎,内能达到峰值,第2 层缓冲件所占体积较大,可以吸收较多的冲击能量.由于二者达到峰值的时间不一致,在第1 层缓冲件失去作用后,第2 层缓冲件还能发挥吸能作用,因此缓冲件的分层处理有利于实现“二次吸能”效果.

图11 单层缓冲件垂直入水等效应力Fig.11 Effective stress of vertical water entry of single-layer buffer

图12 双层缓冲件垂直入水等效应力Fig.12 Effective stress of vertical water entry of double-layer buffer

图13 缓冲件内能对比Fig.13 Internal energy comparison of buffer

图14 双层缓冲件内能Fig.14 Internal energy of double-layer buffer

3.2 双层缓冲件降载性能分析

3.2.1 不同分层厚度的影响

本文进一步开展了双层缓冲件的数值模拟分析,首先探究当前一层缓冲件与后一层缓冲件厚度不一致时对缓冲吸能效果的影响.拟定入水速度为100 m/s,入水角度为90°,密度组合为70/150 kg/m3,两层长度组合依次为(100+500) mm,(200+400)mm,(300+300) mm,(400+200) mm 以及(500 +100) mm,如图15 所示.

图15 不同分层厚度缓冲件Fig.15 Buffer with different layer thickness

图16 为上述缓冲件不同长度组合在入水过程中的内能时程曲线,从中可以看出,随着高密度缓冲件厚度的不断增大,缓冲件内能峰值也随之增大,这是因为,对于硬质聚氨酯泡沫材料而言,密度越大,其弹性模量也越大,当应变一致时,高密度缓冲件比低密度缓冲件需要更大的应力,从而需要从外界吸收更多的冲击能量,从而减小作用于航行体的冲击能量,给航行体提供更好的保护,在实际应用中,可根据头部的强度及缓冲头帽的重量要求,合理配比双层缓冲件之间的长度.

图16 缓冲件内能Fig.16 Internal energy of buffer

3.2.2 正负密度梯度的影响

拟定航行体入水速度为100 m/s,入水角度为90°,缓冲件总长度为600 mm,均匀分成两层,缓冲件密度组合为70/150 kg/m3以及150/70 kg/m3,分别成正、负梯度排列.

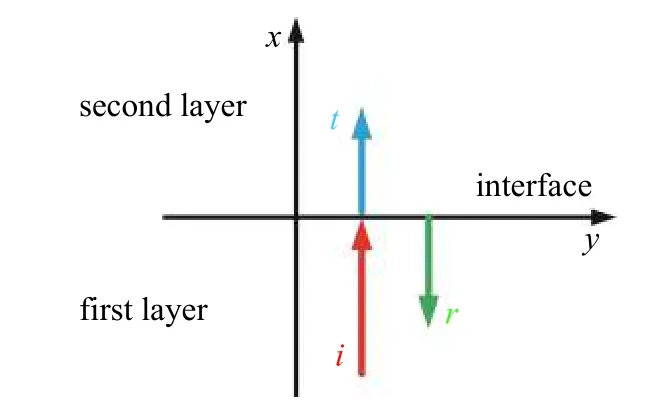

图17 为在入水过程中航行体的加速度时程曲线,双层缓冲件的正负密度梯度排列并没有对航行体加速度的趋势造成太大的影响,但是当 ϕ <0 时,航行体加速度峰值较小,即缓冲件密度呈负梯度排列时,缓冲头帽的缓冲性能较好.下面对其进行分析[31],应力在材料中的传递是以波的形式,如图18 所示,选取应力波的传播方向为x轴,图中i表示入射波,r表示反射波,t表示透射波.

图17 轴向加速度Fig.17 Axial acceleration

图18 应力传播示意图Fig.18 Schematic diagram of stress propagation

位移可以表示为x坐标和时间的函数

式中,x表示x坐标,t表示时间,u表示纵波引起的位移,v表示横波引起的位移.

根据弹性理论以及波动理论,可得

式中,σx,σy为正应力;σxy为切应力;n是与波的传播方向有关的常数,对于入射波和透射波来说,n等于1,对于反射波来说,n等于0;f表示波频;µ 表示泊松比;zp和zs表示纵波与横波的阻抗,计算式为

式中,ρ 表示材料密度,cp表示纵波的波速,cs表示横波的波速.

进一步考虑材料分界面的位移连续性与应力连续性可得

式(15)表明,透射波与入射波的关系取决于分界面两侧材料的特性阻抗和泊松比,本文所使用的材料泊松比近似相等,因此其关系主要取决于两侧材料的特性阻抗.材料密度大其特性阻抗也较大,当应力波从特性阻抗较大的材料向特性阻抗较小的材料传播时,透射应力将会小于入射应力,动态应力有缩小的趋势,反之,当应力波从特性阻抗较小的材料向特性阻抗较大的材料传播时,透射应力大于入射应力,动态应力有放大的趋势,因而当缓冲件密度组合成负密度梯度排列时可以表现出更好的降载性能.

3.2.3 层间密度差的影响

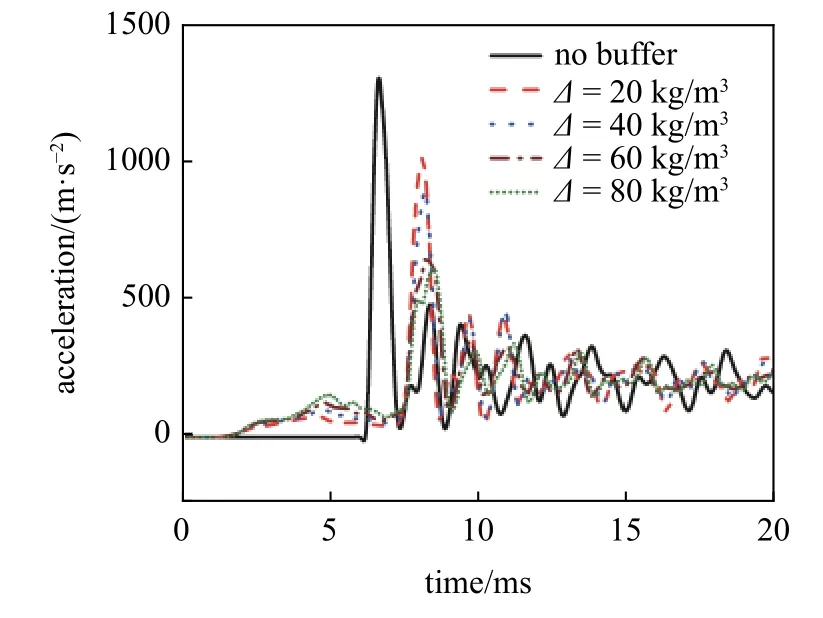

航行体入水速度为100 m/s,入水角度为90°,缓冲件总长度为600 mm,均匀分成两层,缓冲件密度组合分别为30/50 kg/m3,30/70 kg/m3,30/90 kg/m3和30/110 kg/m3,密度差 Δ 分别为20 kg/m3,40 kg/m3,60 kg/m3和80 kg/m3,以负梯度形式排列.研究缓冲件的密度差 Δ 对缓冲性能的影响.

图19 为缓冲件的密度差 Δ 发生变化时,带缓冲头帽的航行体入水冲击加速度时程曲线.可以看出,随着 Δ 增大,缓冲头帽的缓冲性能变好,航行体冲击加速度的峰值越小,从侧面说明当双层缓冲件之间的密度差距越大时,冲击能量在缓冲件之间的传递损失能也越大.从另一个角度来说,由式(15)可知,当层间密度差越大时,入射应力与透射应力的差值也将越大,由于两种材料阻抗不同而表现出来的缩小作用也将越明显.

图19 轴向加速度Fig.19 Axial acceleration

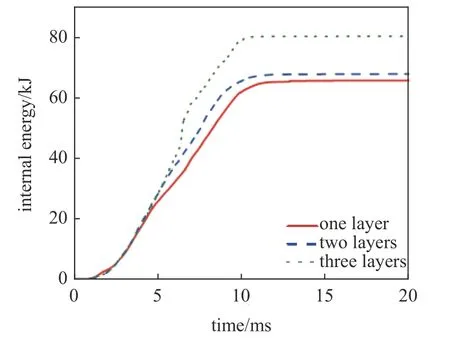

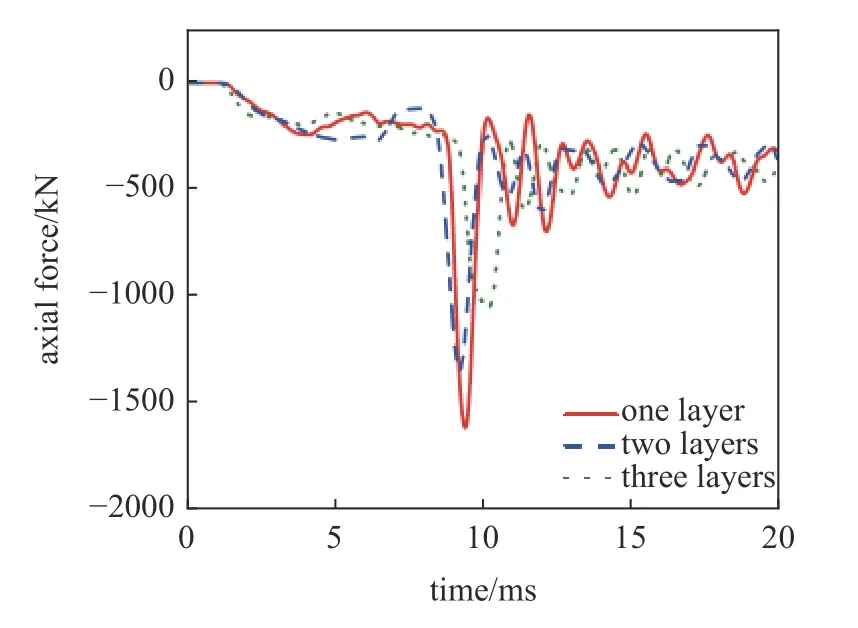

3.3 不同分层层数的影响

为了更加深入地探究缓冲件的分层对缓冲头帽降载性能的影响,本文对分层层数的研究开展了进一步的数值模拟计算工作,设定入水速度为100 m/s,入水角度为90°,缓冲件密度组合为110 kg/m3,70/150 kg/m3以及70/110/150 kg/m3.图20 为当缓冲件分层数不同时,入水空泡流场演变与缓冲头帽破碎情况.在5 ms 时,缓冲头帽接触到水体,缓冲件受到压缩产生形变,并将水体排开,出现了液面隆起等现象.而后随着航行体继续向下运动,空泡进一步发生扩张,破碎的罩壳与空泡壁面发生了接触,刺破了光滑的空泡壁面,使其变得粗糙.从图中可以较为明显地看出,缓冲件的分层数对入水空泡的宏观发展特性影响不大,三者在入水后期空泡轮廓一致度较高.图21 为不同分层数缓冲件内能变化情况,随着缓冲件分层数的增加,缓冲件所吸收的冲击能量也越多,缓冲件更易于表现出连续坍塌特性,实现“多次吸能”的效果.图22 为3 种工况中航行体所受轴向冲击载荷的时程曲线,当缓冲件为两层时,前一层体积占比较小,受到压缩很快破碎失去作用,其对于轴向冲击载荷峰值的延迟效果并不明显.但是当缓冲件为3 层时,从图中可以明显地看出冲击载荷的峰值得到了延迟.对比图中3 条曲线,不难发现,缓冲件不同层的连续坍塌不仅延迟并降低轴向冲击载荷的峰值,还增大了冲击载荷峰值的脉宽,使得航行体所受的冲击环境更为缓和,有利于保证航行体的高速安全入水.

图20 不同分层数缓冲件空泡对比Fig.20 Comparison of cavitation in buffer parts with different delamination numbers

图21 缓冲件内能Fig.21 Internal energy of buffer

图22 轴向载荷Fig.22 Axial force

4 高速入水试验

4.1 试验模型与发射装置

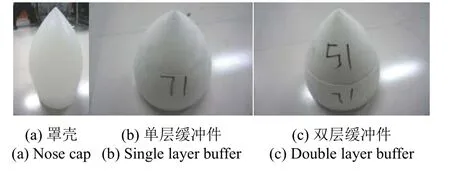

本文对所建立的数值计算模型开展试验验证,并进一步对梯度密度式缓冲头帽开展了试验研究,模型发射装置如图23 所示,利用高压气体作为模型发射的动力.本文数值仿真的研究对象是直径为533 mm 的回转体型航行体,采用1:1 模型进行试验难度太大、成本太高,因此采用缩比模型开展实验.根据几何相似、运动相似以及马赫数相似原理,对模型进行缩比后,质量过大,发射装置难以达到试验所需的发射速度.本文主要关注的是航行体入水初期的冲击环境以及载荷水平,此时影响较大的为航行体的头部线型,因此采用缩比模型头段进行试验也能较为真实地反映出整体缩比模型在高速入水时所面临的冲击环境以及载荷水平.因此试验模型最大外径为200 mm,全长483 mm,质量为15 kg,由头段和后端盖组成,实物图如图24 所示.罩壳外形为尖拱体,尖拱角为50°,厚度为1 mm,材料为8200 淡黄色树脂,如图25(a)所示.缓冲件为聚甲基丙烯酰亚胺(PMI),是相同密度下强度和刚度最高的泡沫材料,吸收冲击能量的能力强,缓冲件总长度为220 mm,如图25(b)与图25(c)所示.试验工况如表9 所示.

图23 模型发射装置Fig.23 Model launcher

图24 试验模型Fig.24 Model

图25 罩壳与梯度密度式缓冲件Fig.25 Nose cap and gradient density buffer

表9 试验工况Table 9 Situation of experiment

4.2 试验数据处理

航行体高速入水受到的冲击载荷是一个高度非线性的冲击信号,入水冲击加速度主要包含3 种组成成分:一是刚体加速度,航行体在入水过程中不发生变形时具有的入水冲击加速度,频率较低;二是结构响应加速度,入水冲击载荷激起的航行体壳体振动形成的加速度,频率很高;三是其他因素引起的加速度,如加速度传感器自身振动产生的加速度以及数据采集装置与航行体连接部位产生的振动噪声,这个加速度的频率远高于航行体壳体结构响应加速度的频率.因此,为了衡量航行体入水过程中冲击载荷,需要对加速度信号进行滤波处理,获取航行体入水过程中的刚体加速度.

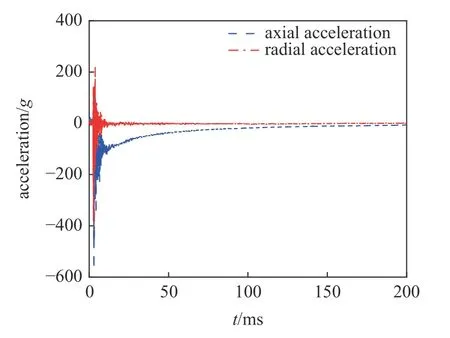

本文选取航行体模型干模态分析时二阶弯曲模态所对应的固有频率作为低通滤波的截止频率[32].图26 为原始数据,图27 为工况1 的加速度经过滤波之后的数据与原始数据对比,可以看出滤波之后的轴向加速度峰值大小为414.52g,径向加速度峰值大小为177.95g.

图26 原始数据Fig.26 Raw data

图27 滤波结果Fig.27 Filter data

4.3 数值模型验证

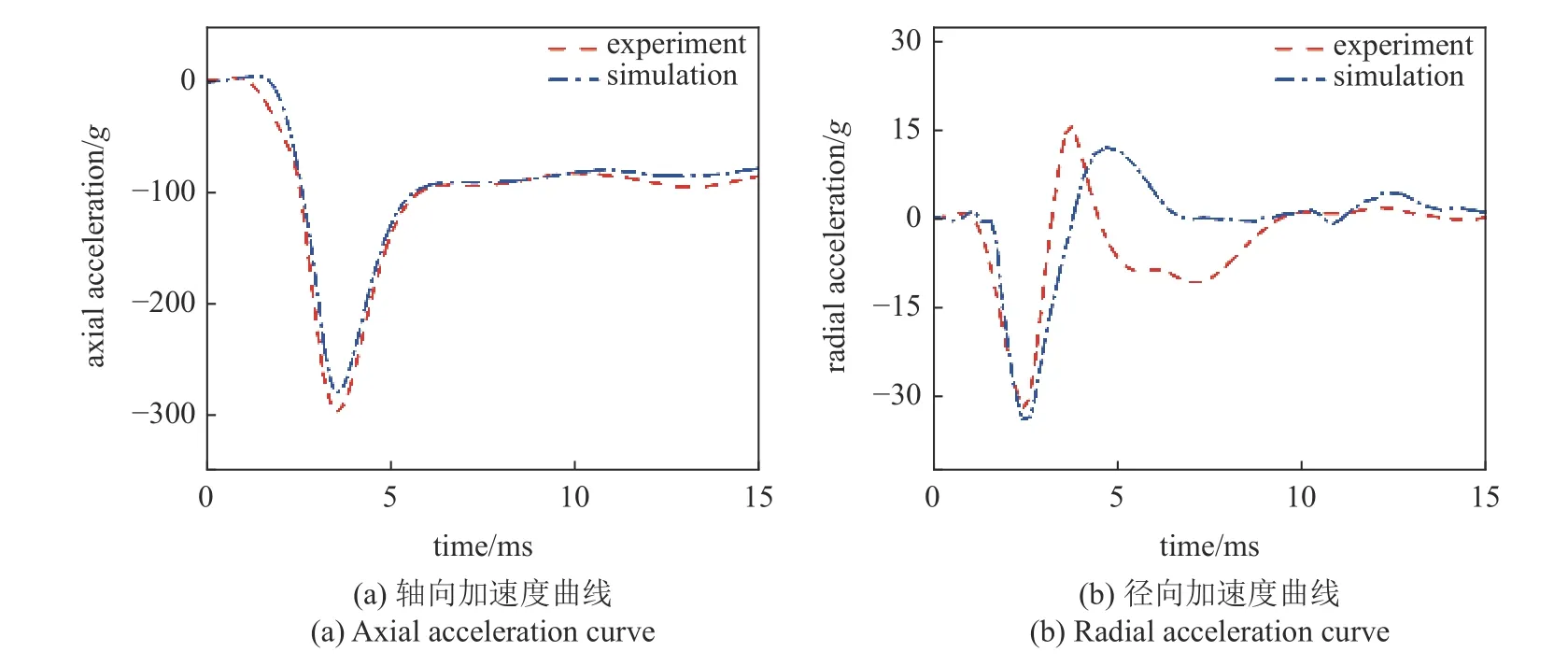

模型的入水速度为100 m/s,入水角度为60°.为了更好地对比仿真与试验中高速摄影机拍摄所得的空泡图像,本文利用图像处理技术基于灰度检测算法,经过对图像的二值化、中值滤波、膨胀腐蚀等操作,将空泡轮廓转换为像素点之间的坐标进行提取.图28 为二者空泡的对比结果,从图中可以看出,仿真所得空泡图像与试验相比吻合度较高,且二者演化趋势一致,本文所建立的航行体带缓冲头帽高速入水数值计算模型对于高速入水时空泡的宏观形态预测具有较高的精度.图29 为航行体模型内部测量装置所记录的加速度信息与仿真结果对比,从图中可以看出,仿真和试验测试所得加速度信息变化趋势基本一致,且相对误差较小,其中,轴向加速度峰值相对误差绝对值为6.72%,径向加速度峰值相对误差绝对值为7.52%,可以较好地对航行体的入水冲击载荷进行预报.

图28 仿真与试验空泡对比Fig.28 Cavitation comparison between simulation and experiment

图29 仿真与试验加速度对比Fig.29 Acceleration comparison between simulation and experiment

综上所述,可以认为本文所建立的航行体高速入水数值计算模型具有较高的精度,能应用于大尺度航行体高速入水数值模拟计算.

4.4 试验结果分析

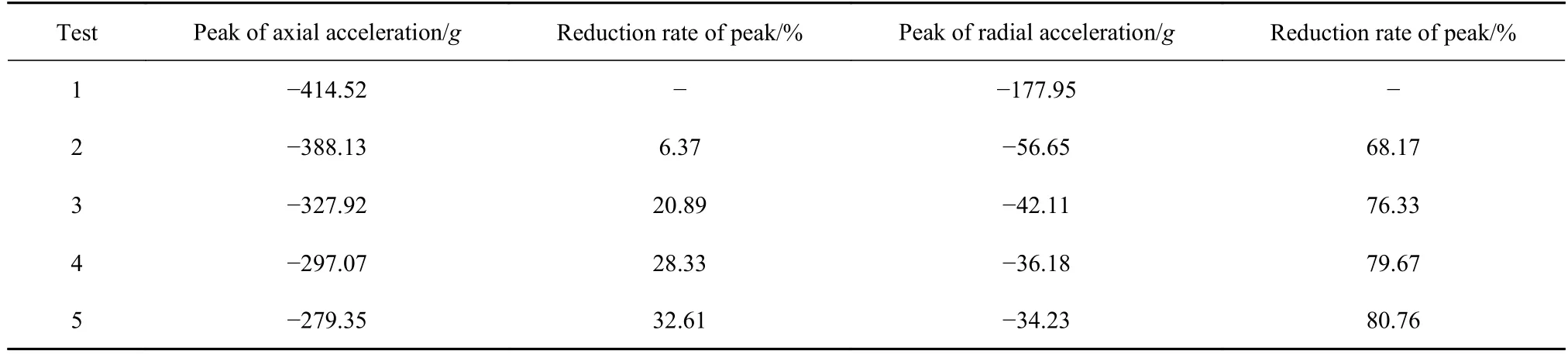

图30 与图31 分别为各工况的轴向加速度曲线与径向加速度曲线,对比工况1 和工况2~ 工况5,可以看出,航行体带不同类型的缓冲头帽时,航行体入水冲击加速度峰值减小,峰值出现变晚,同时峰值脉宽变大,缓冲头帽对轴向加速度的减小效果较差,对径向加速度的减小效果较好.对比工况2 和工况3,可以看出在所选择的缓冲件密度情况下,大密度缓冲件的缓冲性能好;对比工况2~ 工况3 和工况4~ 工况5,可以看出,缓冲件为两层变密度时,缓冲性能好于单层缓冲件;对比工况4 和工况5,可以看出,缓冲件材料密度呈负梯度排列时缓冲性能优于缓冲件密度呈正梯度排列的缓冲性能.降载性能对比如表10 所示.

表10 降载性能对比Table 10 Comparison of load reduction performance

图30 轴向加速度Fig.30 Axial acceleration

图31 径向加速度曲线Fig.31 Radial acceleration

两层负密度梯度缓冲件破碎状态如图32 所示,入水后缓冲头帽呈不规则碎裂,先接触水面的第1 层缓冲件完全破碎,后接触水面的第2 层缓冲件碎裂程度较小,第2 层被压实,在弯曲力矩的作用下脱离航行体.

图32 双层缓冲件破碎情况Fig.32 Breakage of double-layer buffer

5 总结

本文设计了航行体高速入水梯度密度式缓冲头帽,并基于ALE 算法开展了航行体带缓冲头帽高速入水数值模拟计算,同时开展了相关的试验,本文主要有以下结论.

(1)双层缓冲件相比较于单层缓冲件而言,其所能吸收的冲击能量更多,两层缓冲件的连续压缩坍缩减弱了单层缓冲件的“硬化”效应,具有“二次吸能”的效果.

(2)当双层缓冲件分层厚度不一致时,其所吸收的冲击能量也不一致,进而在航行体壳体区域产生的应力集中现象也不一样,可通过合理配置不同层缓冲件的厚度实现被动的动态应力控制.

(3)缓冲件的负密度梯度排列所表现出来的缓冲降载效果优于正密度梯度排列,层与层之间的密度差越大时,能量的传递损失也将越大,降载效果也越好.

(4)缓冲件的分层并不会对航行体的入水空泡造成过大的影响,即不会影响航行体的入水弹道,缓冲件分的层数越多,吸收的冲击能量也越多,航行体面临的冲击环境也越柔和.

(5)航行体高速入水时,传感器所测试得到的冲击加速度信号是由多种频率的信号混合叠加在一起的,选择航行体干模态分析时二阶弯曲模态对应的固有频率可较好地分离出航行体的刚体加速度信号.