全断面洞室开挖生产性爆破试验研究

2022-06-13贾超贾群石瑛

贾 超 贾 群 石 瑛

(1.万家寨水务控股集团有限公司,山西 太原 030000;2.中国水利水电第六工程局有限公司,辽宁 沈阳 110179)

辽宁清原抽水蓄能电站为日调节抽水蓄能电站,工程位于辽宁省抚顺市清原满族自治县北三家乡境内,为Ⅰ等大(1)型工程,永久性主要建筑物级别为1级,永久性次要建筑物级别为3级,临时性建筑物级别为4级。总装机容量为1800MW,选用6台立轴单级混流可逆式水泵水轮机发电机组,单机容量为300MW。工程主要由上水库、下水库、输水系统、地下厂房系统和地面开关站等建筑物组成。

本工程通风兼安全洞为地下洞室群进风通道,并可作为安全疏散通道,施工期兼做厂房顶拱施工通道。通风兼安全洞进口位于下水库进出水口下游侧2号公路旁边,距离交通洞洞口约1.0km,洞口高程为325.0m,末端与副厂房端部连接,高程为254.2m。本次选择通风兼安全洞作为生产性爆破试验研究对象,该洞室全长1360m,平均坡度为5.3%。断面为圆拱直墙型,开挖断面尺寸为8.7m×9.1m,开挖方式为全断面光面爆破。

1 地质概况

通风兼安全洞位于大石英沟沟口左岸山坡,沿线地形完整性差,在洞深约500m处遇到大石英沟。地表高程约342~564m,地形大部分较平缓,地表坡度多为11°~23°,末端地形较陡,地表坡度41°~48°。岩线植被发育,无基岩出露。

岩体全风化带下限埋深6~15m,岩体强风化带下限埋深2.5~25m,弱风化下限埋深40~60m。大石英冲沟汇水面积不大,沟内松散堆积物方量有限,沟口无洪积扇发育,泥石流不发育。

基岩为花岗岩,围岩以Ⅲ类为主,局部为Ⅳ类。断裂构造不发育,裂隙主要发育NW、NEE和NNE三组,裂隙倾角主要以陡倾角为主,NNE向裂隙中有部分缓倾角裂隙发育。岩体卸荷、崩塌、滑坡、泥石流等不良地质现象不发育。

地下水主要为基岩裂隙水,主要接受大气降水补给,以泉水形式向沟谷排泄。地下水埋深10~35m。

2 试验目的

通过对通风兼安全洞进行生产性爆破试验,采集爆破施工参数,确定安全、合理的基本爆破参数。同时,验证、调整隧洞爆破设计,优化爆破方案,为引水隧洞爆破开挖提供施工依据,指导后续爆破施工,从而提高洞室开挖施工效率,保证开挖质量,为施工生产奠定理论基础。

为实现爆破工程的进度、质量、安全、经济等目标,在主体工程开工初期进行爆破试验,目的如下:

a.确定开挖的掏槽方式,以利提高水平钻爆开挖效率。

b.确定通风兼安全洞开挖的爆破参数,以确保开挖质量。

c.为光面爆破获取最优爆破参数。

d.了解爆破对非开挖岩体的破坏情况与范围。

3 试验情况

根据通风兼安全洞洞室的围岩特性及以往洞室开挖施工相关经验,进行了爆破参数设计。全断面开挖施工高度为9.1m,采用断面中心楔形掏槽,形成临空面,中间进行崩落爆破,周边布设光面爆破孔。本次试验围岩为III类围岩,共进行了4次爆破试验。

3.1 参数设计

3.1.1 钻孔机械

洞室开挖断面相对较小,根据地质情况,并结合以往爆破施工经验,拟采用YT-28手风钻钻孔“全断面一次爆破成型法”进行开挖,孔径42mm。施工遵循“短进尺、多循环”原则,周边设计开挖边线采用光面爆破进行控制。

3.1.2 钻孔定位

在钻孔前,精确测量洞室开挖线,并用红油漆标明光爆孔孔位。为保证爆破的质量,钻孔前对钻孔岩石面进行平整,保证钻孔孔位、孔向准确。

3.1.3 试验材料

周边孔选用φ25×100g型2号岩石乳化炸药间隔不耦合装药,导爆索起爆,其余孔均采用φ32×150g型2号岩石乳化炸药连续装药,非电毫秒雷管微差起爆。

3.1.4 炮孔装药

装药前需对各炮孔进行认真清理、检查,经检查钻孔质量符合要求后方可装药。为确保药卷位于炮孔中心线上,应采用竹片等辅助物件进行固定。对装药和起爆线路检查合格后,进行炮孔堵塞,堵塞材料选用黏土或石粉。

3.1.5 爆破网络

本次爆破试验采用起爆器起爆,并采用毫秒微差爆破施工技术。为能充分利用爆破能量,较好地控制爆渣块度,便于挖装,使用效果较好的起爆网络。

3.2 爆破试验参数调整及效果分析

3.2.1 第一次爆破情况

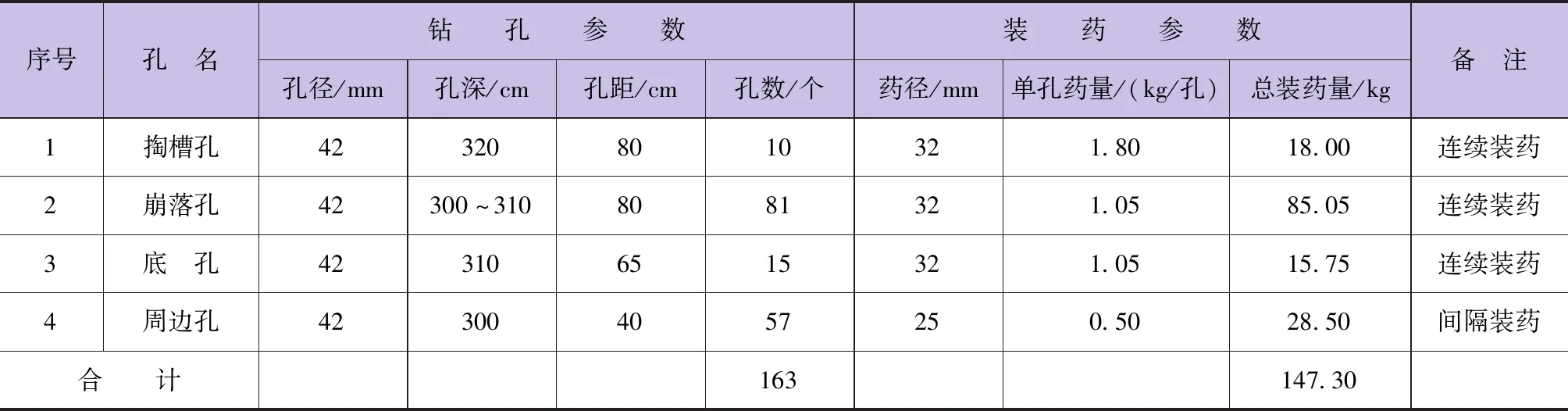

第一次爆破情况见图1、表1~表2。

表1 第一次爆破参数

表2 第一次爆破主要技术参数

图1 第一次试验布孔 (尺寸单位:cm)

按照第一次爆破试验炮孔布置及装药结构爆破,且经过10个循环后,发现拱顶及边墙交接处存在欠挖现象,底板局部有超挖,半孔率为63%。每次爆破后进行现场实际测量,得出相关数据并进行整理分析。根据统计数据,拱顶平均欠挖厚度0.52m,每延米平均欠挖方量为1.02m3;边顶拱交界处平均欠挖厚度0.42m;底板平均超挖0.13m,每延米平均超挖方量为0.38m3。分析原因,花岗岩硬度高,其莫氏硬度在6左右,采用常规装药量可能无法达到预期效果。

3.2.2 第二次爆破情况

第二次爆破情况见图2、表3~表4。

图2 第二次试验布孔 (尺寸单位:cm)

表3 第二次爆破参数

表4 第二次爆破主要技术参数

根据第一次爆破试验效果分析,第二次爆破试验增加了掏槽孔和崩落孔的装药量,此外在底孔固定药卷的竹片上增加了垫木,避免了药卷因重力作用直接贴敷底孔底端。同样经过10个循环后,发现拱顶有超挖现象,边顶拱交界处仍存在欠挖,边墙及底板局部存在超挖,半孔率68%。

3.2.3 第三次爆破情况

第三次爆破情况见图3、表5~表6。

图3 第三次试验布孔 (尺寸单位:cm)

表5 第三次爆破参数

表6 第三次爆破主要技术参数

结合第一、二次的试验效果分析,在前两次试验的基础上,本次试验将预期进尺调整为3.0m,同时在边顶拱交接处增加了交接孔(只钻孔不装药)。经过10个循环后,发现边顶拱交界处爆破效果大大改善,顶拱存在局部超挖现象,边墙及底板超挖量出现好转,半孔率达到76%。

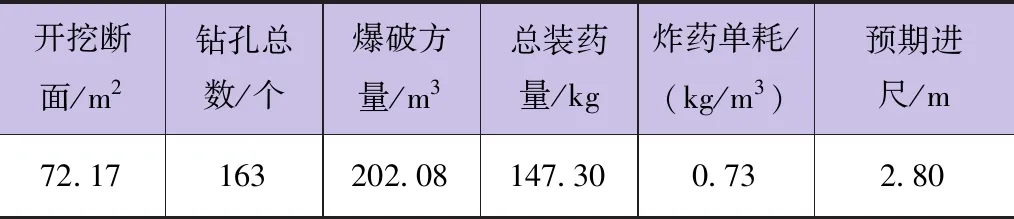

3.2.4 第四次爆破情况

第四次爆破情况见图4、表7~表8。

表7 第四次爆破参数

图4 第四次试验布孔 (尺寸单位:cm)

表8 第四次爆破主要技术参数

综合第三次试验效果分析,此次试验在第三次试验基础上,调整了崩落孔的装药量。经过10次循环后,发现全断面均无明显超欠挖现象,半孔率为93%。由此表明,采用第四次试验装药参数可以达到预期效果。

4 参数选定

通过分析以上拟定的爆破试验参数所取得的爆破效果,优化出合理的爆破参数,指导下一步的工程爆破施工。洞室石方开挖主要从周边光面爆破的不平整度、半孔率、爆后岩块的均匀程度以及爆破对周边岩体的影响等方面综合分析爆破效果,根据分析结果进行优化调整,经过对比选取第四次试验数据作为最优的爆破施工参数,作为后续施工的依据,以便在施工中加以监督和控制。

引水隧洞及其他各相关洞室爆破设计参数均参照通风兼安全洞爆破设计参数拟定,在实际操作中根据情况进行优化调整。

5 讨 论

通风兼安全洞Ⅲ类围岩4次爆破试验后的效果分析表明,第一次爆破效果较差,局部欠挖较大,崩落块径较大;第二次爆破增大爆破药量及孔深,同时在竹片上增设垫木,经爆破后测量发现,局部超挖现象突出,半孔率改善不明显,石块较为破碎;第三次爆破试验边顶拱交接孔不装药,以改善成型效果,经爆破后测量发现,爆破成型效果改善明显,超、欠挖现象出现好转;第四次爆破试验减小炸药量及调整孔深,经爆破后测量发现效果较好,基本无超欠挖现象,石块块径适中,半孔率改善效果明显。

试验表明,在主要以Ⅲ类围岩为主的中断面(洞室面积25m2≤A≤100m2)的地下洞室全断面开挖中,爆破炸药单耗宜为0.74~0.80kg/m3,中硬岩部分取小值,坚硬岩部分取大值,同时建议施工循环进尺为3.0m左右。在坚硬岩石爆破钻孔时,一定要注意控制不同类型孔的钻孔角度,尤其采用手风钻造孔时,受钻工人为影响较大,另外增设边顶拱交接孔(只钻孔不装药),可大大改善爆破成型效果。此外影响光面爆破效果的因素还有很多,比如地质情况、爆破器材、装药结构等,考虑以上因素均一致时,周边孔孔距是保证外轮廓面的关键因素。当周边孔距大于合理孔距时,相邻孔之间的拉应力较低,不能产生良好的爆破效果;反之,将增加造孔施工难度且对施工成本及进度产生较大影响,因此选择合理的孔间距对成型效果是极为有利的。

6 结 语

本次爆破试验共进行了40个循环,围岩类别均以Ⅲ类为主。根据现场岩石性质和施工条件,通过合理选定施工机具、爆破材料、布孔形式、爆破参数、装药结构、炸药单耗、起爆方式等,再加上严格的施工管理制度,使得通风兼安全洞开挖质量达到了预期效果。不仅避免了因超欠挖造成的后期支护、欠挖处理等施工成本,同时也保证了施工质量,丰富了经验,可为类似工程提供借鉴。