废旧聚酯织物原位反应增粘制备再生聚酯单丝研究

2022-06-13吴文君孙晓丽张飞鹏钱庆荣陈庆华

吴文君,孙晓丽,张飞鹏,钱庆荣,陈庆华

(1.福建师范大学聚合物资源绿色循环利用教育部工程研究中心,福建省污染控制与资源循环利用重点实验室,福建师范大学环境科学与工程学院,福建 福州 350007;2.福建省百川资源再生科技股份有限公司,福建 泉州 362000)

我国作为全球最大的纺织服装生产国和消费国,年纤维消费总量超过5 500 万t,并且每年以约10%速度快速地增长[1]。据《中国再生资源回收行业发展报告(2020)》统计,2019年我国废旧纺织品再生回收量仅有400 万t,废旧纺织品再利用总体效率偏低。这些未得到妥善利用的废旧纺织品在自然环境中难以降解,若放任不管,则会对环境造成极大破坏。聚酯纤维占化纤总量的80%以上[2-3],聚酯织物固废在纺织服装产业固废中占比重较大,但由于废旧聚酯织物固废来源多、性状品质差异大、表面含有各种纺丝助剂等问题,采用传统的熔融再生纺丝技术难以实现其高值循环利用,多以填埋、焚烧、破碎作为填充物等方式处理[4-5]。近年来,美、日等国发展了解聚-聚合耦合技术实现了聚酯的纯化升级,但其工艺复杂、成本高、能耗大,产业化推广困难[6-7]。针对废旧聚酯织物再生产品附加值低、资源回收率低的问题,采用梯次高质利用思路,采用原位反应增粘技术实现再生过程中PET 的除杂、均化和增粘,使再生聚酯颗粒达到纺丝要求,可直接用于生产再生聚酯单丝。

废旧聚酯织物因含有杂质和使用加工过程中的降解,分子量较低且粘度波动大,难以直接进行纺丝。先采用旋转流变仪测试泡泡料在不同温度下的流变性能,研究泡泡料在加工状态下的流变性能和结构性能的演化,并基于原位反应增粘技术开发了“微醇解-自缩聚”工艺,通过微醇解过程降低聚酯分子量和粘度,再通过自缩聚除杂增粘,获得的高品质聚酯熔体可直接纺丝,实现再生聚酯单丝的连续化生产。探讨了“微醇解-自缩聚”工艺过程及各个阶段再生聚酯料的性能及单丝产品的性能,本工艺可实现从纤维到纤维的闭环回收利用,为废旧聚酯织物的回收利用提供新途径。

1 实验部分

1.1 实验原料

r-PET:黑色聚酯泡泡料,由废旧聚酯织物经破碎、盘粒制备,体积缩小以方便后续加工,特性粘度0.52~0.57 dL/g,福建省百川资源再生科技股份有限公司;

纺丝级PET 粒料:牌号CN9015,美国杜邦;

Sb2O3:白色粉末,分析纯,阿拉丁;

苯酚、1,1,2,2-四氯乙烷、乙二醇:分析纯,阿拉丁。

1.2 设备与仪器

真空干燥箱:DZF-6020,上海精宏实验设备有限公司;

双螺杆挤出机:MEDI-22/40,广州市普同实验分析仪器有限公司;

乌氏粘度计:1835,台州市椒江玻璃仪器厂;

熔体流动速率仪:MFI-1452,深圳万测试验设备有限公司;

旋转流变测试仪:DHR-2,美国TA 公司;

差示扫描量热仪:Q20,美国TA 公司。

1.3 r-PET 泡泡料的原位反应增粘过程

称取一定质量的乙二醇和泡泡料,充分混匀后,将混合料投入双螺杆中,泡泡料在双螺杆中经历“微醇解”并通过双螺杆过滤网后,获得较少杂质泡泡料熔体,双螺杆挤出机的各区温度设置为:130 ℃、155 ℃、180 ℃、230 ℃、255 ℃、260 ℃、260 ℃、255 ℃、255 ℃、250 ℃,双螺杆转速为240×10-6r/min。

将微醇解后的泡泡料熔体投入聚酯自缩聚反应釜,加入一定量的催化剂乙二醇锑进行自缩聚反应,将反应后的熔体输送至纺丝机进行单丝纺丝,聚酯自缩聚反应釜的真空度设置为50 Pa,反应温度设置为270 ℃,纺丝机的温度设置为275 ℃。

1.4 测试与表征

1.4.1 特性粘度的测定

“微醇解-自缩聚”后的聚酯利用乌式粘度计测量特性粘度。称取0.15 g 样品,放入50 mL 样品瓶中,倒入接近30 mL 的苯酚-四氯乙烷的混合溶剂(体积比1∶1),将样品瓶放置在加热台上,于120 ℃加热1 h,容量瓶定容30 mL。使用乌氏粘度计在温度25 ℃的恒温槽中测定纯溶剂和含有扩链产物的溶液的流出时间,计算特性粘度。

特性粘度计算公式按照一点法计算:

式中:ŋsp—增比粘度;

C—稀溶液的浓度。

1.4.2 熔体流动速率的测定

使用熔体流动速率仪,采用标准GB/T 3682—2000进行测试:测试温度为257 ℃,负载2.16 kg。

1.4.3 流变性能测试

本实验采用的旋转流变仪采用应力控制模式,使用25 mm 直径的铝制测试夹具,在夹具间隙为1 mm时进行测试。聚合物的震荡频率扫面需要在材料的线性粘弹区进行,固定测试的应变条件为1.0%,测试对比样品的流变性能将温度固定在265 ℃进行测试,扫描频率为0.1~100 rad/s。

1.4.4 差示扫描量热分析(DSC)

称取6~9 mg 的样品置于铝制坩埚中,在氮气气氛下,首先将样品加热至280 ℃,恒温5 min,以清除样品热历史;随后降温至30 ℃,接着再加热至280 ℃,以10 ℃/min 的加热和冷却速率进行测试。

2 结果与讨论

先采用旋转流变仪测试了在不同温度下泡泡料的流变性能,随后使用微型双锥螺杆挤出机在不同温度下和不同密炼时间对泡泡料进行挤出实验,研究泡泡料在加工状态下的流变性能和结构性能的演化。基于此阐明了泡泡料熔体粘度的影响因素,为开发泡泡料的熔体粘度稳定性技术提供支撑。

2.1 泡泡料的流变性能

使用旋转流变仪在不同温度下对泡泡料的流变性能进行测试,结果如图1所示。从图1a 中可以直观地看到泡泡料的复数粘度在整个频率范围内都随着温度的升高而下降,当温度超过270 ℃后,泡泡料的复数粘度随温度提高无明显变化,说明当泡泡料的加工温度超过270 ℃后,熔体的粘度降至最低。同时也可以发现,在不同温度下泡泡料的复数粘度均随角频率的增大而减小,表现为弱剪切变稀的非牛顿流体,特别是在270~280 ℃时,粘度对角频率不敏感,变化不大。因此,要得到高稳定性聚酯熔体,泡泡料的加工温度不宜超过270 ℃,剪切速率也不宜过大。

图1b 是泡泡料的储能模量对角频率的关系图,随着温度的增加,体系的储能模量呈现递减趋势,说明较高温度会导致体系熔体强度降低。无论是在低频区还是高频区,不同温度下泡泡料的储能模量几乎随着角频率呈现线性上升变化,当升温至270 ℃及以上时,泡泡料储能模量相差不大。图1c 为不同温度下泡泡料损耗模量对储能模量的关系图,所有曲线都偏离了等模量直线,且G″>G′,表明体系均为均匀的溶胶体系[8],在较低的温度时,曲线在逐渐靠近等模量曲线(即相同的储能模量对应的损耗模量的逐渐减少),可见较低温度时,体系熔体强度较好。

图1d 是损耗角正切对角频率的关系图,其中损耗角定义为δ(ω)= tan-1(G″(ω)/G′(ω)),它反应了材料粘性与弹性的相对大小。如果δ=0°,说明材料是纯弹性的;如果δ=90°,说明材料是纯粘性,因此损耗因子可反映出体系熔体的流动性[9]。从图中可以看出体系的损耗因子在高频区随着温度上升而增加,这表明升高温度可提高体系熔体的流动性。

图1 泡泡料在不同温度下流变性能测试

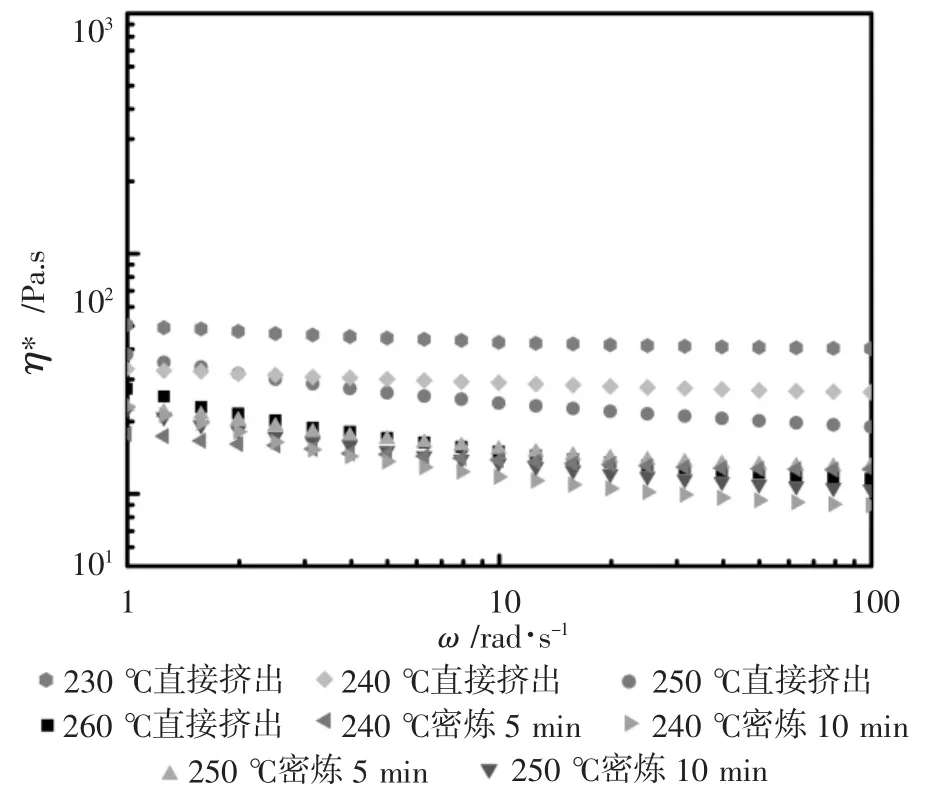

图2是经过不同温度和不同密炼时间挤出后的泡泡料的流变特性,在微型双锥螺杆挤出机的挤出过程中,泡泡料的复数黏度随之不断升高的加工温度表现出下降趋势,而整个挤出时间较短,说明泡泡料的分子链容易在较高温度下发生断裂从而表现为复数粘度的降低,而在较低温度下分子量可以较好地保持。在相同温度下,泡泡料通过在微型双锥螺杆挤出机密炼来模拟大型双螺杆中的流变性能和结构性能的变化情况,从图2可以看出泡泡料的复数粘度随着密炼时间的增加而进一步下降,说明经过密炼加工泡泡料易在热机械的作用下发生降解,且密炼时间越长,泡泡料的粘度越小,降解越严重。因此,泡泡料的加工过程中要严格控制其加工时间与及加工温度。

图2 不同加工条件下的泡泡料的复数粘度与角频率的关系图

2.2 泡泡料的“微醇解-自缩聚”

利用双螺杆挤出机,在热机械和乙二醇共同作用下对泡泡料进行原位微醇解,获得低粘度聚酯熔体,经过过滤网过滤除杂后,被置入自缩聚反应釜中进行反应,缩聚增粘同时脱挥小分子杂质,最后送入纺丝机纺丝。此工艺主要由挤出机、增粘反应釜、熔体输送、纺丝等几个工序组成,可实现纤维源再生聚酯单丝的连续化制备,如图3所示。

图3 泡泡料“微醇解-自缩聚”的工艺流程示意图

对比了泡泡料、“微醇解”反应后的聚酯、经“微醇解-自缩聚”反应后的再生聚酯颗粒和纺丝级PET 原生粒料的特性粘度、熔体流动速率和热性能,并对最终的单丝产品性能进行测试表征。

2.2.1 特性粘度和熔体流动速率

在PET 工业化纺丝过程中,特性粘度是衡量聚酯品质的重要指标,也是在指导实际生产过程中最常用的参数。一般来说,聚酯的特性粘度要达到0.64 dL/g及以上才具备可纺性能,从表1可知,泡泡料的特性粘度仅为0.58 dL/g,这是因为泡泡料是由废旧PET 纺织品经过半熔融致密化得到,其中含有的小分子纺丝助剂杂质以及降解都会导致粘度的下降。在双螺杆挤出机熔融塑化过程中加入少量乙二醇,可加剧泡泡料降解,熔体的特性粘度降为0.30 dL/g,下降超过一半。熔融降解过程受到乙二醇分子与酯键碰撞几率和乙二醇分子能量的影响[10]。经过“微醇解-自缩聚”后,泡泡料的特性粘度提升至0.65 dL/g,虽然略小于纺丝级PET 粒料的特性粘度0.68 dL/g,但也具备了良好的可纺性能,可直接纺丝得到再生聚酯单丝。再生聚酯颗粒的熔体流动速率(MFR)降低至16.45 g/10 min,流动性较好,满足纺丝要求。

2.2.2 示差扫描量热分析

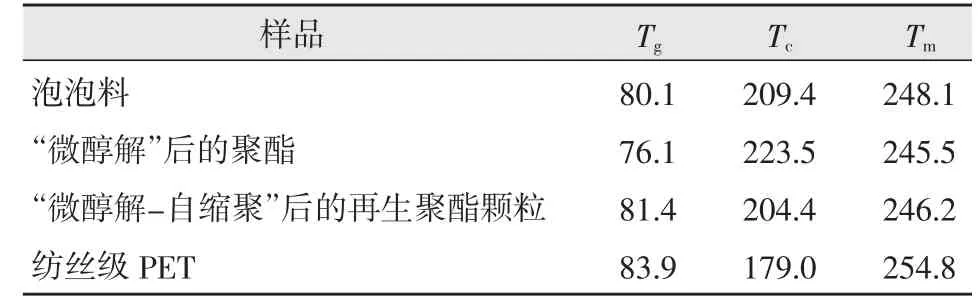

图4是各类再生聚酯样品的DSC 曲线,表2是由DSC 曲线得到的玻璃化转变温度(Tg)、结晶温度(Tc)和熔融温度(Tm)。从图4及表2可以看出,再生聚酯颗粒的结晶温度为204.4 ℃,比原生聚酯(179.0 ℃)高了25.4 ℃,这是因为一方面再生聚酯颗粒的分子链段较原生聚酯略短,另一方面在回收过程中不可避免存在的一些杂质作为成核剂促进了结晶,使其结晶温度升高。经过“微醇解”处理后的聚酯,热结晶温度提高和玻璃化转变温度降低主要是由于降解导致的分子量降低造成的。

图4 聚酯样品的DSC 曲线

表2 聚酯样品的DSC 数据 ℃

2.3 泡泡料单丝性能

对经过“微醇解-自缩聚”反应处理后的再生聚酯颗粒进行纺丝,得到再生聚酯单丝,表3为单丝性能。从表中可以看出,单丝性能的各项指标均达到国家标准。以此产品为原料,生产拉链的中线,得到的拉链性能满足QB/T 2173—2014。

表3 再生聚酯单丝性能

3 结论

通过使用旋转流变仪测试了泡泡料的流变性能,并研究了影响泡泡料的分子结构流变性能因素,结果显示,泡泡料对加工温度的敏感度较高,易在较高温度下发生降解。随后采用双螺杆挤出机对泡泡料进行“微醇解”预处理,在“微醇解”阶段将泡泡料与乙二醇共混后加入双螺杆挤出,可以有效提高醇解发生速率,实现对泡泡料的连续微醇解,乙二醇添加量为1%时,特性粘度下降至0.30 dL/g,提高熔体流动性。将经微醇解处理后的聚酯熔体投入反应釜中进行“自缩聚”反应,最终可以获得具有可纺性的聚酯熔体。泡泡料经“微醇解-自缩聚”反应处理后,特性粘度提升至0.65 dL/g,熔体流动速率降至16.45 g/10 min,而且熔体的杂质减少,可直接用于聚酯单丝的生产。