高含硫气井井筒硫沉积模型

2022-06-13高子丘顾少华曾佳方博胡景宏

高子丘,顾少华,曾佳,方博,胡景宏

(1.中国地质大学(北京)非常规天然气地质评价与开发工程北京市重点实验室,北京 100083;2.中国石化石油勘探开发研究院中国石化海相油气田开发重点实验室,北京 100083;3.中国石油西南油气田分公司安全环保与技术监督研究院,四川 成都 610041)

0 引言

随着常规油气藏开发逐渐衰竭,非常规油气藏逐渐成为当今油气资源开发的重要领域。高含硫气藏作为非常规气藏的一种,在我国四川盆地广泛分布,四川东北部,发现了诸如罗家寨气田、渡口河气田、普光气田、铁山坡气田[1-3]等一系列高含硫气田。但硫沉积一直是目前高含硫气藏开发面临的主要难题之一。这些气田开采时,在天然气流经的地层、井筒以及地面储运集输管道、容器中都会出现硫沉积现象。井筒中的硫沉积会在一定时间内形成硫垢,导致井筒堵塞[4-6]和产量急剧下降,甚至关井停产,而且因为天然气中的硫化氢具有剧毒性,使得实际生产过程中温度和压力的监测十分困难[7];因此,建立合适的计算模型来预测井筒温度、压力的变化和井筒硫沉积非常重要。

井筒中的混合流体在上升过程中,会和周围的地层进行热交换。 为此,之前 Ramey[8]和 Hasan 等[9]的模型将井筒与地层间的热传导考虑为稳态传热。前人的模型虽然能预测井筒温度,但所用计算方法却受到许多假设条件的限制(如假设流体在流动过程中不存在相变),且由于热传导实际上往往是非稳态的[10-14],故这些模型难以解决复杂的实际问题。2015年,宋戈[15]提出的基于复合介质的井筒和地层的传热模型比较符合实际情况。对硫溶解度的计算,普遍采用Roberts[16]模型,然而此模型是根据特定组分的实验数据获得的,当硫化氢体积分数改变时并不适用。 此外,其他模型[17-21]在计算精度上还有需要改进的地方。鉴于此,为更好地描述硫溶解度随压力和温度的变化关系,本文采用Hu等[22]建立的硫溶解度模型,该模型全面考虑了不同的天然气组分及天然气密度,计算精度较高。

井筒中气体的硫从析出到沉积是个动态过程[23-24]。在实际开发生产过程中,气体从井底到井口温度逐渐降低,硫溶解度随之下降,当硫溶解度降低到临界值的时候,混合于天然气中的硫开始析出。若气体流速小于硫颗粒临界悬浮流速,则硫颗粒不能被携带出井口,便会沉积下来附着在井壁[25],形成硫垢;若硫垢越积越厚,则会导致井径缩小,同时影响传热,从而对整个井筒的温度、压力产生影响。硫单质(即析出的元素硫)从井底向井口运移的过程中,相态随着温度、压力的变化而变化,计算时,不同相态采用的温度、压力模型也不一样。当井筒内温度高于硫的熔点温度118.9℃时,井筒中析出的硫单质为液态,而温度低于118.9℃时,硫单质沉积(简称硫沉积)为固态。

针对硫沉积位置预测不准确的问题,本文基于热力学、传热学、流体力学等理论,首先建立了温度和压力相互耦合的预测模型[26-28],然后结合硫溶解度计算模型,研究了硫溶解度沿着井筒的变化趋势,最后预测出硫沉积位置和沉积量。此外,本文还研究了气井日产量、硫化氢体积分数等相关因素对硫沉积的影响。硫沉积位置的预测,对指导现场生产具有重要意义。

1 井筒温度、压力计算模型

假设条件:1)气体在井筒内处于一维稳定流动状态;2)在井筒同一深度的横截面上,气体的物性参数处处相等;3)只考虑井筒和地层之间的径向传热,不考虑井筒垂向传热;4)系统总传热系数的计算忽略油管内壁及金属的热阻;5)将多相流体的管流状态近似地认为是单相管流,即拟单相管流,模型的对应参数为混合流体的相关参数。

1.1 温度计算模型

井筒径向介质、温度分布如图1(图中:rto,rh分别为油管外径和井眼(水泥环)外径,Tf为流体温度,Tti,Tto分别为油管内、外径处温度,Tci,Tco分别为套管内、外径处温度,Th为水泥环外径处温度)所示。本文将Ⅱ区(油管—水泥环外界的区域)和Ⅲ区(地层)的热传导都考虑为非稳态传热。在此基础上,通过非稳态传热的相关传热学理论计算出井筒至地层的散热量,然后结合相关模型进行井筒内的传热计算,以建立井筒温度模型。

图1 井筒径向介质、温度分布

1.1.1 井筒内热力学模型

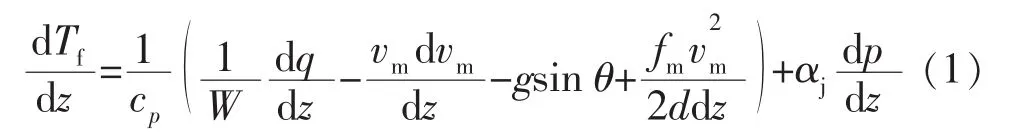

根据能量守恒定律以及传热学相关理论,将比焓描述为温度和压力的函数,建立井筒内能量守恒方程:

式中:cp为气体的质量定压热容,kJ/(kg·K);q 为流体径向热流量,W;vm为混合流体速度,m3/s;z为井筒长度(井深),m;g为重力加速度,m/s2;W 为流体质量流量,kg/s;θ为管斜角 (井筒与水平面之间的夹角),(°);fm为混合流体摩阻系数;d为油管内径,m;αj为焦耳-汤姆逊系数,℃/MPa。

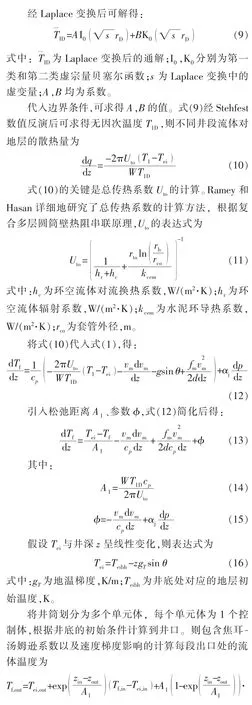

1.1.2 井筒—地层非稳态模型

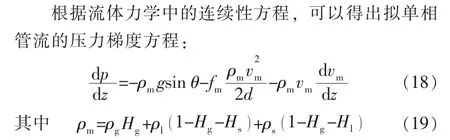

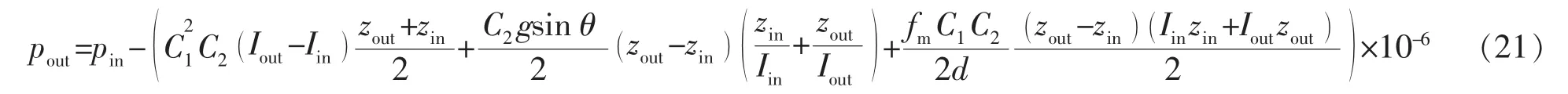

1.2 压力计算模型

式中:pin,pout分别为单元控制体入口段和出口段的压力,MPa;zin,zout分别为单元控制体入口段和出口段的纵向距离,m;qsc为气井产气量,m3/d;γg为天然气相对密度;Z为偏差因子;T为温度,K;p为压力,MPa。

根据式(21),即可得整个井筒的压力分布。

当vm>vmcr时,硫单质被混合流体携带至井口;当vm≤vmcr时,硫单质悬浮在井筒中或向下沉降。

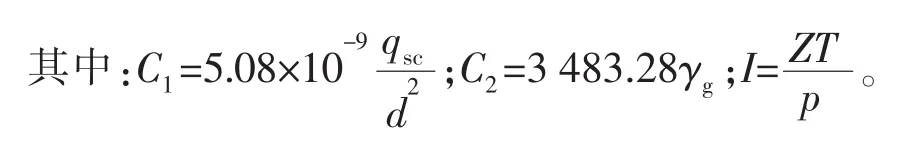

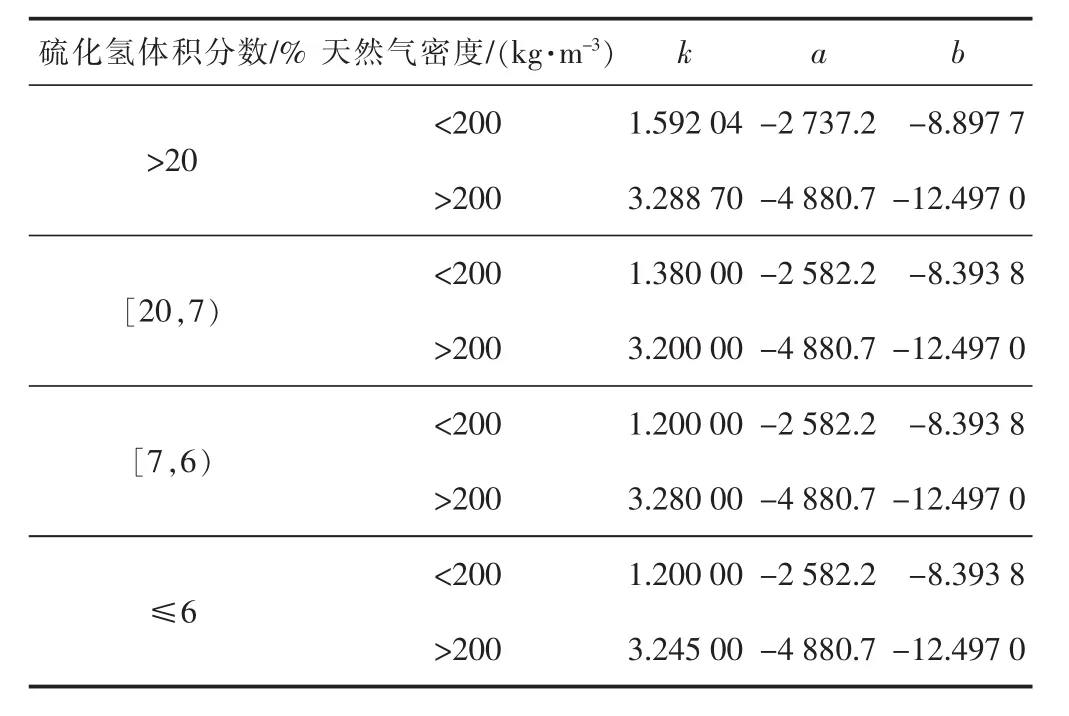

若硫单质可以沉积在井筒内,则沉积量为

式中:Vs为析出的硫体积,m3;Bg为天然气体积系数;qg为气井产量,m3/d;t为生产时间,d。

2 硫沉积预测模型

2.1 硫溶解度预测模型

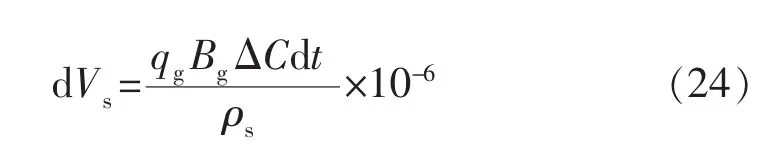

采用 Hu 等[22]的硫溶解度模型(式(22))预测井筒的硫溶解度,具体参数见表1。

表1 模型参数取值

式中:Cs为硫溶解度,g/m3;ρ为流体密度,kg/m3;k,a,b均为经验常数。

2.2 临界悬浮流速与沉积量模型

硫单质是否会沉积在井筒内取决于其流速与临界悬浮流速的关系。混合流体携带硫单质所需的临界悬浮流速为

式中:vmcr为混合流体携带硫单质所需的临界悬浮流速,m/s;Vs为硫单质体积,m3;ρs为硫单质密度, kg/m3(一般为2 070 kg/m3);Cd为雷诺数相关的函数;S为硫单质的横截面积,m2。

首先,利用式(17)、(21)计算井筒内温度、压力分布,根据硫化氢体积分数从表1中选取对应参数,进而求得硫溶解度——若其大于临界硫溶解度,则可确定硫析出位置。其次,根据式(23)判断硫单质是否沉积在井筒内。根据其相态再次重新计算,最终可得出整个井筒的温度、压力、硫溶解度的计算模型。联立式(17)、(21)、(22),得:

3 实例分析

以位于加拿大Devonian Wabamun地层的某口高含硫气井X井为例[29]。基础数据见表2、表3。井底初始含硫量为137.38 g/m3,生产过程中首次发现有硫沉积的位置在井深3 468.2 m处。利用表中数据验证硫沉积预测模型的准确性。

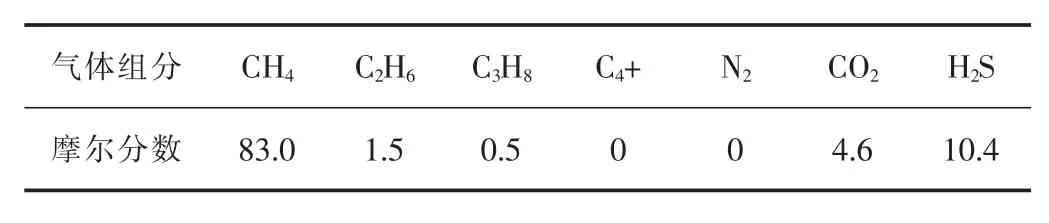

表2 气体组分 %

表3 X井基本参数

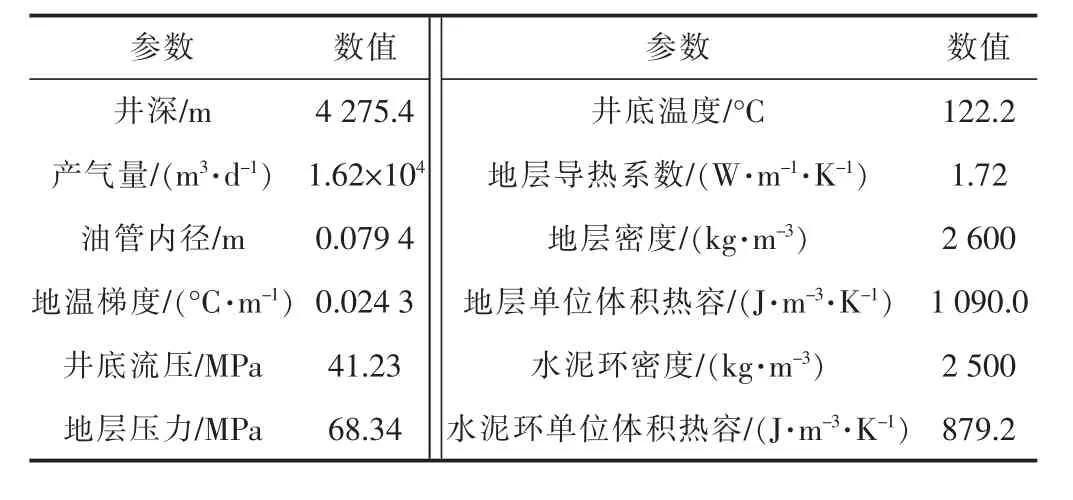

产气量对硫溶解度的影响见图2。

图2 产气量对硫溶解度的影响

由图2可知,硫溶解度从井底到井口逐渐减小,这是因为温度、压力逐渐降低。当产气量分别为1.62×104,5.00×104,10.00×104,16.20×104m3/d 时, 硫溶解度逐渐增大。因为产气量增大,井筒内的温度升高,由式(22)可知,溶解度变小,硫临界溶解度对应的位置提高,分别为 3 480,3 390,3 270,3 210 m。 可以看出,当产气量为1.62×104m3/d时,初始硫析出(沉积)位置在3 480 m,与实例的3 468.2 m相比,误差小于1%,说明本文建立的模型具有较好的准确性。在井深3 480 m处,井筒的温度为107.85℃,低于硫的熔点温度118.9℃,所以,析出的单质硫为固体硫颗粒,并沉积。

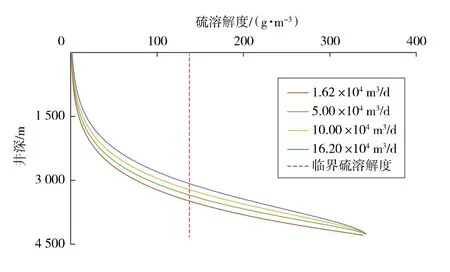

生产时间及产气量对井筒温度的影响见图3。

图3 生产时间及产气量对井筒温度的影响

由图3a可以看出,随着生产时间的增加,井筒径向传热使得井筒附近地层温度上升,井筒与附近地层温度差和传热量减小,因此井筒内温度不断升高。而由图3b可知,产气量增大,使得气体流速增加,气体流动时携带出井口的热量越多,沿程损失的热量越少,因此产气量越大,井口温度越高。

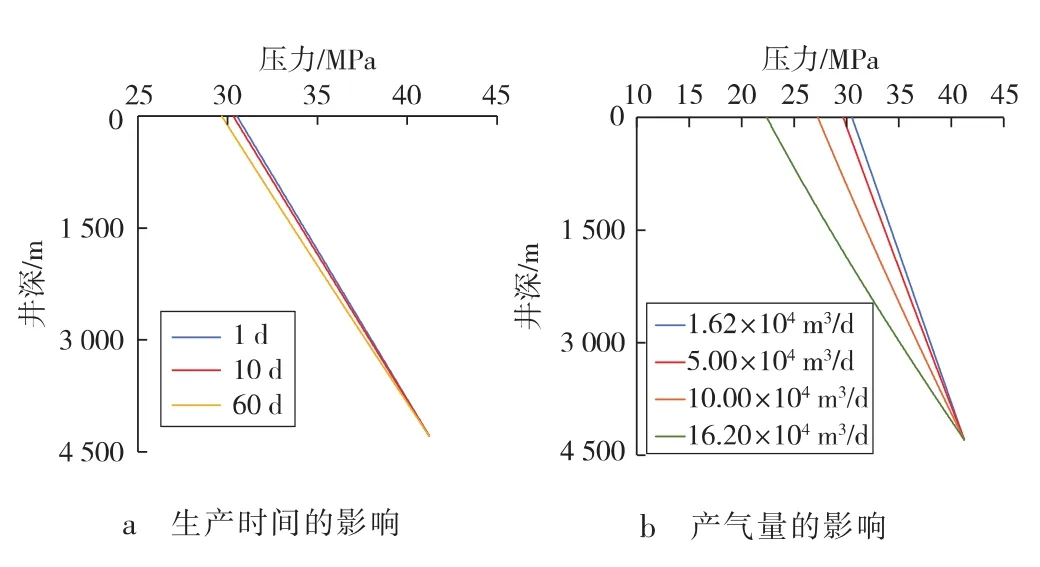

生产时间及产气量对压力的影响如图4所示。

图4 生产时间及产气量对井筒压力的影响

由图4可知:随着生产时间的增加,同一深度的压力逐渐减小。这是地层的能量随着生产的进行逐渐减小造成的。随着产气量的增加,井口压力降低,且变化幅度不大。这是因为产气量越大,气体流速越快,井筒中的压力下降梯度越大。在井底压力不变的情况下,产气量的增加会导致整个井筒压力降低。此外,还可看出温度沿井筒呈现非线性分布,而压力则是线性分布。

由图5a可以看出,以产气量1.62×104m3/d、生产时间4 d计算,当硫化氢体积分数分别为5.2%,10.4%,20.8%时,硫沉积位置分别在3 420,3 480,3 540 m。原因在于硫化氢的体积分数改变了气体组分的占比,混合流体的密度也因此发生改变,从而影响温度、压力和硫溶解度。当硫化氢体积分数增大时,硫更容易析出,硫的析出位置下降,硫析出体积略微减小。由图5b可知:当产气量为 1.62×104,5.00×104m3/d 时,井筒内相同位置处硫析出量增大,因为井筒单位体积内流过的气体更多;析出位置分别在3 480,3 390 m,略微上升,这是因为产气量增加,使得温度上升。此外,本文还计算了产气量为10.00×104m3/d的情况,此时气体的流速大于临界悬浮流速,无硫沉积。

图5 硫化氢体积分数和产气量对硫析出体积的影响

4 结论

1)针对高含硫气井复杂的温度情况,建立了基于复杂介质的非稳态温度模型。综合考虑了不同组分的硫溶解度模型,计算了初始硫析出(沉积)位置(3 480 m),与实例的3 468.2 m对比,误差小于1%,反映了模型的准确性。

2)利用本文模型分析了生产时间与产气量对温度和压力的影响。随着生产时间的延续,井筒温度上升,井筒压力略微降低;且随着产气量增大,井筒温度随之上升,压力随之下降。

3)硫析出(沉积)位置和体积受硫化氢体积分数、日产气量等方面的综合影响:硫化氢体积分数增大,硫析出位置下降,硫析出体积减小;日产气量增大,析出位置略微上升,井筒内相同位置处硫析出体积增大。